Пластиковая форма Это инструмент для переработки пластика и литьевая машина для придания пластиковым изделиям законченной формы и точного размера.

Из-за разнообразия пластика и методов обработки, пластиковые формовочные машины и пластиковые изделия и структура просты и сложны, поэтому, пластиковые формы типов и структур также разнообразны.

Пресс-формы используются в различных отраслях промышленности для создания изделий. Формование пластмасс это популярный процесс, используемый для создания различных пластиковых изделий.

В этой статье мы расскажем обо всем, что вам нужно знать о литье пластмасс! Мы рассмотрим основы, например, что это такое и как это работает, а также более сложные темы, такие как различные типы пресс-форм и материалы, которые в них используются.

Мы надеемся, что эта статья в блоге предоставит вам всю необходимую информацию для принятия взвешенного решения об использовании пластиковые формы.

Базовое введение в пластиковые формы

Комбинированная пластиковая форма для компрессионного и экструзионного формования, литьё под давлением, выдувное формование и формование с низким содержанием пены, которые в основном включают вогнутую форму с переменными полостями, состоящую из комбинированной подложки вогнутой формы, узла вогнутой формы и комбинированной плиты вогнутой формы, и выпуклую форму с переменными сердечниками, состоящую из комбинированной подложки выпуклой формы, узла выпуклой формы, комбинированной плиты выпуклой формы, узла отсечения полости и комбинированной плиты бокового отсечения.

Координированная смена выпуклых и вогнутых штампов пресс-формы и вспомогательной формовочной системы. Он может обрабатывать серии пластиковых деталей различных форм и размеров.

Это инструмент, используемый в промышленности по переработке пластмасс и литьё пластмасс Машина для придания пластиковым изделиям законченной формы и точного размера.

Из-за разнообразия пластиков и способов обработки, литьё пластмасс Машины и пластиковые изделия, а также их структура бывают простыми и сложными, поэтому виды и структуры пластиковых пресс-форм также разнообразны.

С быстрым развитием пластмассовой промышленности и постоянным совершенствованием общих и инженерных пластмасс с точки зрения прочности и других аспектов, расширяется и область применения пластмассовых изделий, а также увеличивается их количество.

Пластиковая форма это разновидность инструмента для производства изделий из пластмассы. Он состоит из нескольких групп деталей, и эта комбинация содержит формовочную полость.

Во время литьё под давлением, the инструмент для литья под давлением зажимается на термопластавтомате, расплавленный пластик впрыскивается в полость пресс-формы, охлаждается и формуется в полости, затем верхняя и нижняя формы разделяются, изделие выталкивается из полости и выходит из пресс-формы через систему выталкивателей, и, наконец, пресс-форма снова закрывается для следующего впрыска, весь процесс впрыска является циклическим.

Вообще говоря, пластиковая пресс-форма состоит из двух частей: подвижной и неподвижной. Подвижная форма устанавливается на подвижном шаблоне литьё под давлением машина, а неподвижная пресс-форма устанавливается на неподвижный шаблон машины для литья под давлением. Подвижный шаблон пресс-формы и неподвижный шаблон пресс-формы представляют собой литьё под давлением Машина состоит, которые используются для фиксации формы.

Во время литьё под давлениемФорма и неподвижная форма закрываются, образуя систему заливки и полость, а когда форма открывается, форма и неподвижная форма разделяются, чтобы удалить пластиковые изделия.

Хотя структура пресс-формы может варьироваться в зависимости от сорта и свойств пластмасс, формы и структуры пластиковых изделий и типа инжекционной машины, базовая структура остается неизменной.

Пресс-форма в основном состоит из системы заливки, системы регулирования температуры, формовочных деталей и структурных частей.

Среди них система заливки и формовочные детали - это детали, непосредственно контактирующие с пластиком и изменяющиеся вместе с пластиком и изделиями, которые являются наиболее сложными и изменяемыми частями пресс-формы и требуют наивысшей чистоты и точности обработки.

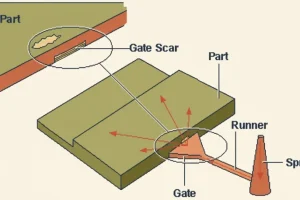

Система заливки - это часть проточного канала, по которому пластик поступает в полость из инжекционного сопла, включая основной проточный канал, холодную полость, коллектор и затвор. Формовочные детали - это различные части, образующие форму изделия, включая подвижную форму, неподвижную форму и полость, сердечник, формовочный стержень, выпускное отверстие и т.д.

Китай пластиковые формы в высоких технологий привода и столб промышленности приложений спрос, формирование огромной промышленной цепи, от верхнего течения сырья и вспомогательных материалов промышленности и обработки, испытательное оборудование для нижнего течения машин, автомобилей, мотоциклов, бытовой техники, электронных коммуникаций, строительства и строительных материалов и несколько других основных приложений промышленности, пластиковая форма развитие яркого.

Основная классификация пластиковых форм

В соответствии с различными методами формовки, мы можем разделить типы пресс-форм для обработки пластика, соответствующие различным технологическим требованиям, в основном пресс-формы для литья под давлениемФормы для экструзионного формования, формы для блистерного формования, формы для формования высоко вспенивающегося полистирола и т.д.

a. Пресс-формы для литья пластмасс под давлением

Согласно нашим знаниям о пресс-формы для литья пластмасс под давлениемЭто в основном вид литьевой формы, наиболее часто используемой в производстве термопластичных пластиковые литые детали.

Сайт пресс-форма для литья пластмассы под давлением Соответствует технологическому оборудованию машин для литья пластмасс под давлением, в котором пластиковый материал сначала нагревается и расплавляется в бочке в нижней части инжекционной машины, а затем толкается винтом или плунжером инжекционной машины, попадает в полость пресс-формы через инжекционное сопло и заливочную систему пресс-формы, пластик охлаждается и затвердевает, и изделие получается путем распалубки, вот и все литьё под давлением циклический процесс.

Конструкция обычно состоит из формовочных деталей, системы заливки, направляющих деталей, толкающего механизма, системы регулирования температуры, вытяжной системы, опорных деталей и других частей.

Сайт производство литья под давлением Как правило, в качестве материала обычно используется стальной модуль для пластиковых форм, распространенными материалами являются в основном углеродистая конструкционная сталь, углеродистая инструментальная сталь, легированная инструментальная сталь, быстрорежущая сталь и т.д.

Весь литьё под давлением технологический метод обычно применим только для массового производства изделий из термопластичных материалов, при этом литье пластмасс под давлением Процесс производства широкого спектра пластиковых изделий, от предметов повседневной необходимости до всех видов сложных машин, электроприборов, транспортных деталей и т.д., отливается с помощью инжекции, это наиболее широко используемый в производстве пластиковых изделий метод обработки.

b. Пластиковая пресс-форма

Существует два типа конструкционных форм: компрессионные и компрессионно-литьевые. литьё под давлением. В основном они используются для формования термореактивных пластмасс, а соответствующим оборудованием является машина для формования под давлением.

Метод компрессионного формования основан на характеристиках пластмасс, форма нагревается до температуры формования (обычно 103°-108°), затем отмеренный порошок для компрессионного формования помещается в полость формы и камеру наполнения, и форма закрывается.

Пресс-литье под давлением отличается от компрессионного формования тем, что в нем имеется отдельная загрузочная камера, а форма закрывается перед формованием, и пластик предварительно нагревается в загрузочной камере и находится в состоянии вязкого течения, затем он регулируется и выдавливается в полость формы под давлением для затвердевания и формования.

Компрессионные формы также используются для формования некоторых специальных термопластов, таких как трудноплавкие термопласты (например, полигафторэтилен), заготовок (холодное компрессионное формование), линз из смолы с очень высокими оптическими свойствами, нитроцеллюлозных автомобильных рулей с легким вспениванием и т.д.

Формы для компрессионного формования В основном состоят из полостей, заполняющих полости, направляющего механизма, выталкивающих частей, системы нагрева и т.д. Сжатие литьевые формы широко используются для герметизации электрических компонентов.

Материалы, используемые в изготовление пресс-форм для компрессионного формования в основном такие же, как и литьевые формы.

c. Экструзионная пресс-форма для пластмасс

Она также называется экструзионной формовочной головкой, которая широко используется для обработки труб, стержней, мононитей, пластин, пленок, оболочек проводов и кабелей, профилей и так далее.

Соответствующим производственным оборудованием является пластиковый экструдер, принцип работы которого заключается в расплавлении и пластификации твердой пластмассы в условиях нагрева и вращения шнека экструдера и давления, а также в изготовлении непрерывных пластиковых изделий с тем же сечением, что и форма ротовой формы, посредством определенной формы ротовой формы.

Материалами для его изготовления служат в основном углеродистая конструкционная сталь, легированные инструменты и т. д. Некоторые экструзионные фильеры также инкрустируются износостойкими материалами, такими как алмаз, в тех частях, которые должны быть износостойкими.

Процесс экструзии обычно применяется только для производства изделий из термопластов, и его структура заметно отличается от структуры литьевые формы и пресс-формы.

d. Форма для выдувного формования пластмассы

Это вид пресс-формы, используемой для формования полых изделий из пластиковых контейнеров (таких как бутылки для напитков, ежедневные химические продукты и другие упаковочные контейнеры), а формы выдувного формования в основном экструзионно-выдувные, выдувное формование под давлениемВыдувное формование с расширением под давлением (широко известное как "выдувание под давлением"), многослойное выдувное формование, листовое выдувное формование и т.д. Формование и т. д.

Выдувное формование полых изделий, соответствующих оборудованию, обычно называют пластиковой выдувной машиной, выдувное формование применимо только для производства термопластичных сортов изделий.

Структура выдувной пресс-формы относительно проста, используемые материалы в основном изготовлены из углерода.

e. Пластиковая форма для блистеров

Это вид пресс-формы, которая принимает пластиковую плиту или лист в качестве сырья для формирования некоторых простых пластиковых изделий.

Его принцип заключается в использовании метода вакуумного открытия или метода формирования сжатым воздухом, чтобы сделать пластиковую пластину или лист, закрепленный на вогнутой или выпуклой форме, деформируется при условии нагрева и размягчения и прилипает к полости формы, чтобы получить необходимые сформированные продукты, в основном используется в производстве некоторых предметов повседневной необходимости, продуктов питания, игрушек и других упаковочных продуктов.

Поскольку давление блистерной формы невелико, материал формы в основном изготавливается из литого алюминия или неметаллического материала, а ее структура проста.

f. Форма для формования из вспененного полистирола

Это форма для формования вспененных упаковочных материалов различной формы с использованием сырья EPS (шариков полистирола и пенообразователя).

Принцип заключается в том, что EPS может быть сформован в пар в пресс-форме, включая простые ручные пресс-формы и гидравлические машинные прямоточные пресс-формы для пены двух типов, в основном используемые для производства промышленных упаковочных продуктов.

В качестве материалов для изготовления таких форм используются литой алюминий, нержавеющая сталь, бронза и т.д.

Элементы конструкции пластмассовых пресс-форм

Проектирование и изготовление пресс-форм тесно связаны с переработкой пластмасс. Успех или неудача переработки пластмасс во многом зависит от того, насколько удачно спроектирована пресс-форма и насколько качественно она изготовлена. производство пресс-формВ то время как проектирование пластиковых форм основано на правильном дизайне пластиковых изделий.

При проектировании пластиковых форм необходимо учитывать конструктивные элементы

1. Поверхность раздела, т.е. контактная поверхность, на которой вогнутая форма и выпуклая форма прилегают друг к другу, когда форма закрыта.

Его расположение и форма зависят от формы и внешнего вида изделия, равномерной толщины стенок, метода формования, процесса последующей обработки, типа и структуры пресс-формы, метода распалубки, конструкции формовочной машины и т.д.

2. Конструктивные детали, т.е. слайдер, наклонный верх, прямой верхний блок сложных форм и т.д.

Конструкция структурных частей очень важна, от нее зависит срок службы пресс-формы, цикл обработки, стоимость, качество продукции и т.д. Поэтому проектирование стержневой конструкции сложных пресс-форм требует от конструктора высоких всесторонних способностей, стремления к максимально простым, долговечным и экономичным конструктивным решениям.

3. Точность пресс-формы, т.е. исключение карт, точное позиционирование, направляющая стойка, позиционирующий штифт и т.д.

Система позиционирования связана с качеством внешнего вида продукта, качеством и сроком службы пресс-формы, в соответствии с различной структурой пресс-формы, выбрать различные методы позиционирования, контроль точности позиционирования в основном полагается на обработку, внутреннее позиционирование пресс-формы в основном дизайнер, чтобы полностью рассмотреть, дизайн более разумным и легко настроить метод позиционирования.

4. Система заливки, т.е. из литьё под давлением сопло машины в полость между подающим каналом, включающую основной канал подачи, отводящий канал, затвор и холодную полость.

В частности, расположение затвора должно быть выбрано таким образом, чтобы расплавленный пластик в хорошем текучем состоянии заполнял полость, прикрепленную к изделию твердым бегуном, а затвор холодного материала легко выбрасывался из формы и удалялся при открытии формы (за исключением формы для горячего бегуна).

5. скорость пластической усадки и факторы, влияющие на точность размеров изделия, такие как производство пресс-форм ошибки при сборке, износ пресс-формы и т.д..

Кроме того, конструкция компрессионных и литьевые формыПри этом следует учитывать технологический процесс литьевой машины и конструктивные параметры спички. Технология автоматизированного проектирования широко используется при проектировании пресс-форм для литья пластмасс.

Аксессуары для пластиковых форм

Пуансон, головка, направляющая стойка, направляющая втулка, точное позиционирование, выталкивающий стержень, выталкивающий штифт, втулка, устройство ползуна, устройство наклонного верха, втулка со стальным шариком, штамп даты, пластиковая форма пружина, уплотнение, охлаждающее соединение, водяной плунжер, позиционирующее кольцо, втулка затвора, штифт для тянущего материала, стяжка, ограничительный гвоздь, гвоздь для мусора, опорная стойка, открыватель, регулятор последовательности открытия пресс-формы (узел запорной скобы пресс-формы) и т.д.

Части структуры пластиковой формы

Состав

Структура форм для выдувного формования, литья и термоформования относительно проста.

Компрессионная форма, литьевая форма и структура трансферной пресс-формы более сложная, составляющих частей этого вида пресс-формы также больше.

Основными частями являются

1. Формовочные детали, включая вогнутую форму, выпуклую форму, различные формовочные стержни, формовочные изделия внутри и снаружи поверхности или верхнего и нижнего конца, боковые отверстия, боковые вогнутые и резьбовые части.

2. Поддержка фиксированных частей, включая плиту основания пресс-формы, фиксированную плиту, опорную плиту, подкладку и т.д., для фиксации пресс-формы или поддержки давления.

3. Направляющие детали, включая направляющую стойку и направляющую втулку, для определения относительного положения пресс-формы или движения пускового механизма.

4. Детали для извлечения сердечника, включая наклонные штифты, ползуны и т.д., используются для извлечения подвижного сердечника при открытии формы, чтобы изделие вышло из формы.

5. Выталкивание деталей, включая толкатель, толкатель, трубку, блок толкателя, пластину толкателя, кольцо толкателя, фиксированную пластину толкателя, пластину толкателя и т.д., для изготовления изделий из пресс-формы.

Этот вид рамы пресс-формы состоит из основных частей, структура, форма и размер которых стандартизированы и сериализованы, а полость может быть обработана в соответствии с формой изделий. Использование стандартной рамы пресс-формы способствует сокращению цикла изготовления пресс-формы.

Часто используемые базовые части пресс-формы

Фиксированная опорная плита (панель): передняя часть пресс-формы, закрепленная на термопластавтомате.

Бегущая пластина (пластина носика): снимите ножку для отходов при открытии формы, чтобы она автоматически выпала (форма с тремя пластинами).

Крепежная пластина (A plate): передняя часть формованного изделия.

Неподвижная пластина подвижного штампа (B-пластина): задняя часть формованных изделий.

Ножка формы: ее роль заключается в том, чтобы у верхней пластины было достаточно места для движения.

Толкающая плита: выталкивает изделие из формы, выталкивая такие детали, как верхняя планка, верхний блок и наклонная верхняя часть при открытии формы.

Подвижная опорная плита пресс-формы (нижняя плита): для фиксации задней пресс-формы на литьё под давлением машина.

Направляющая стойка и направляющая втулка: играют направляющую и позиционирующую роль, помогают переднему и заднему отверстию пресс-формы, а также пресс-форме и основному позиционированию.

Опорная колонна (опорная головка): улучшает прочность пластины B, эффективно предотвращает деформацию пластины B, вызванную длительным производством.

Направляющая стойка верхней пластины (средний тост): направляет и позиционирует нажимную пластину для обеспечения плавного выброса.

Требования к материалам пластиковых форм

Условия работы пластиковых форм отличаются от условий работы холодных вырубных форм, которые обычно должны работать при 150-200°C. Помимо того, что они подвергаются определенному давлению, им также приходится испытывать влияние температуры.

Теперь, согласно пластиковая пресс-форма условия использования, методы обработки различных пластиковая форма с основными эксплуатационными требованиями к стали, в общих чертах можно описать следующим образом.

Достаточная твердость поверхности и износостойкость

Пластиковая форма Твердость обычно ниже 50-60HRC, после термообработки пресс-формы должна быть достаточная поверхностная твердость, чтобы обеспечить достаточную жесткость пресс-формы.

Пресс-форма в работе за счет наполнения и потока пластика выдерживает большое сжимающее напряжение и трение, требуя от пресс-формы поддержания точности формы и размерной стабильности, чтобы обеспечить достаточный срок службы пресс-формы.

Износостойкость пресс-формы зависит от химического состава стали и твердости термообработки, поэтому повышение твердости пресс-формы способствует повышению ее износостойкости.

Отличная обрабатываемость резанием

Большинство пресс-формы для литья пластмассВ дополнение к обработке EMD также необходимо выполнить определенное количество операций по обработке резанием и ремонту зажимов.

Чтобы продлить срок службы режущего инструмента, повысить производительность резания, уменьшить шероховатость поверхности, твердость стали для пластиковых форм должна быть соответствующей.

Хорошая полировка

Высококачественные пластиковые изделия, требующие, чтобы величина шероховатости поверхности полости была небольшой.

Например. литьевая форма Шероховатость поверхности полости должна быть менее Ra0.1 ~ 0.25, оптическая поверхность требует Ra<0.01nm, полость должна быть отполирована для уменьшения шероховатости поверхности.

По этой причине при выборе стали требуется меньше примесей, ткань микротонкая однородная, волокна не направлены, при полировке не должны появляться дефекты в виде пятен или апельсиновой корки.

Хорошая термическая стабильность

Пресс-форма для литья пластмасс под давлением Детали часто имеют сложную форму, трудно поддаются обработке после закалки, поэтому следует стараться использовать хорошую термическую стабильность.

Когда процесс формовки после термической обработки из-за коэффициента линейного расширения, деформация при термической обработке мала, разница температур, вызванная небольшой скоростью изменения размера, металлографической организации и стабильности размера формы, может быть уменьшена или больше не обрабатываться для обеспечения точности размера формы и требований к шероховатости поверхности.

Углеродистая сталь марок 45, 50 обладает определенной прочностью и износостойкостью, после закалки чаще всего используется для изготовления каркасов пресс-форм.

Высокоуглеродистая инструментальная сталь, низколегированная инструментальная сталь после термообработки обладает высокой прочностью и износостойкостью, больше подходит для литья деталей.

Но высокоуглеродистая инструментальная сталь из-за ее деформации при термообработке подходит только для изготовления деталей небольшого размера, простой формы.

С развитием индустрии пластмасс, сложность пластиковых изделий, точность и другие требования становятся все более высокими, к материалу пресс-формы также выдвигаются повышенные требования.

Для изготовления сложных, точных и коррозионностойких пластиковых форм может использоваться предварительно закаленная сталь (например, PMS), коррозионностойкая сталь (например, PCR) и низкоуглеродистая мартенситно-стареющая сталь (например, 18Ni-250), обладающая лучшими свойствами резки, термообработки и полировки и более высокой прочностью.

Кроме того, при выборе материалов необходимо также учитывать предотвращение истирания и склеивания, например, наличие относительного движения двух поверхностей, старайтесь избегать выбора материалов с одинаковой организационной структурой, в особых условиях можно нанести покрытие или нитрид на одну сторону, чтобы две стороны имели разную структуру поверхности.

Выбор материала для пластиковых форм

1.Условия работы с пластмассовыми формами

Благодаря развитию пластиковых и литьё пластмасс В промышленности требования к качеству пластмассовых форм становятся все выше и выше, что приводит к поломке пластиковые формы и влияющие на них факторы стали важными темами исследований.

Основные рабочие части пластиковая форма это формовочные детали, такие как выпуклая форма, вогнутая форма и т.д. Они представляют собой полость пластиковой формы для формования различных поверхностей пластиковых деталей и непосредственно контактируют с пластиком, подвергаются давлению, температуре, трению, коррозии и т.д.

2. Анализ причин отказа материала пластмассовой пресс-формы

Общее производство пресс-форм включает в себя проектирование пресс-форм, выбор материалов, термообработку, обработку на станках с ЧПУ, пусконаладочные работы и монтаж.

Согласно результатам исследования: факторы отказа пресс-формы, используемый в пресс-форме материал и термообработка являются основными факторами, влияющими на срок службы.

С точки зрения всеобщего управления качеством, факторы, влияющие на срок службы пресс-формы, не могут быть измерены как сумма полиномов, а должны быть продуктом множества факторов, поэтому преимущества и недостатки материалов пресс-формы и термической обработки во всем процессе изготовления пресс-формы особенно важны.

Из анализа общего явления разрушения пресс-формы, пластиковая пресс-форма в процессе эксплуатации может производить потерю износа, локализованные деформационные разрушения и разрушения.

Важные формы разрушения пластиковых форм можно разделить на разрушение от потери износа, разрушение от локальной пластической деформации и разрушение от излома.

3. Требования к эксплуатационным характеристикам стали для пластмассовых форм

С быстрым развитием обрабатывающей промышленности, пластиковые пресс-формы являются незаменимым инструментом в литьё пластмасс В процессе производства доля общего объема производства пресс-форм увеличивалась год от года.

С развитием высокоэффективных пластмасс и непрерывного производства, увеличивается разнообразие пластиковых изделий, расширяется применение изделий с точностью, крупными, сложными разработками.

Производство пресс-форм развивается с высокой скоростью, условия работы пресс-формы также становятся все более сложными.

1) износ и коррозия поверхности полости

Расплав пластмассы до определенного давления в полости формы течет, затвердевание пластмассовых деталей из формы, вызывают трение о формовочную поверхность, что приводит к износу.

Первопричиной износа пластиковых пресс-форм является трение между пресс-формой и материалом. Однако конкретная форма износа и процесс изнашивания зависят от многих факторов, таких как давление, температура, скорость деформации материала и состояние смазки пресс-формы в процессе работы.

Когда материал и термическая обработка пластиковой формы не соответствуют требованиям, поверхность полости пластиковой формы имеет низкую твердость и плохую износостойкость, что проявляется следующим образом: размер поверхности полости становится очень плохим из-за износа и деформации; значение шероховатости становится высоким из-за вытягивания волос, и качество поверхности ухудшается.

Особенно при использовании твердых материалов в полости пластиковой модели, это усилит износ поверхности полости.

К тому же обработка пластика содержит хлор, фтор и другие компоненты теплового разложения агрессивных газов HC1, HF, так что коррозионный износ поверхности полости пластиковой формы приводит к ее разрушению.

Если одновременно с износом происходит повреждение поверхности полости покрытия или другого защитного слоя, это будет способствовать процессу коррозии.

Два вида повреждений перекрестно воздействуют, ускоряя коррозию, что приводит к снижению износа.

2) Разрушение при пластической деформации

Давление на поверхность полости пластиковой модели, тепло могут вызвать пластическую деформацию, особенно когда маленькая пресс-форма в крупнотоннажном оборудовании, более вероятно, произведет перегрузку пластической деформации.

Пластиковые формы, используемые в материале прочность и вязкость недостаточно, низкая устойчивость к деформации; пластической деформации провал другой причиной, в основном является полость формы поверхности упрочняющий слой слишком тонкий, сопротивление деформации не достаточно или рабочая температура выше, чем температура отпуска и фазовый переход размягчения, и раннего отказа формы.

3) Разлом

Основная причина разрушения связана со структурой, разницей температур и структурным напряжением, термическим напряжением или из-за недостаточного отпуска, при использовании температуры, так что остаточный аустенит превращается в мартенсит, вызывая локальное расширение объема, тканевое напряжение, создаваемое внутри формы.

Условия труда пластиковые формы отличаются от форм для холодной штамповки, которые обычно работают при температуре 150℃-200℃ и подвержены температурному воздействию в дополнение к определенному давлению.

Одна и та же пресс-форма будет иметь различные формы разрушения, даже в одной и той же пресс-форме также могут появиться различные повреждения.

Из формы отказа пластиковая формаИзвестно, что разумный выбор материала пластиковой формы и термообработка очень важны, так как они напрямую связаны со сроком службы формы.

4.Сталь для пластиковых форм должна отвечать следующим требованиям

1) Характеристики термостойкости

С появлением высокоскоростного формовочного оборудования скорость изготовления пластмассовых изделий ускоряется.

Поскольку температура формовки находится в диапазоне 200-350 ℃, если поток пластика не очень хороший, а скорость формовки высокая, это приведет к тому, что температура поверхности формовочной детали превысит 400 ℃ за очень короткое время.

Для того чтобы обеспечить точность формы в процессе эксплуатации и небольшую деформацию, формовочная сталь должна обладать высокими показателями жаропрочности.

2) Достаточная износостойкость

С расширением использования пластиковых изделий, в пластик часто приходится добавлять стекловолокно и другие неорганические материалы для повышения пластичности, из-за добавления добавок, таким образом, текучесть пластика значительно снижается, что приводит к износу формы, поэтому требуется хорошая износостойкость.

3) Отличная обрабатываемость резанием

Большинство пресс-формы для литья пластмассВ дополнение к обработке EDM также необходимо выполнить определенный объем обработки резанием и ремонт зажима.

Чтобы продлить срок службы режущих инструментов, закалка в процессе резания должна быть небольшой.

Во избежание деформации пресс-формы и влияния на точность, надеемся, что остаточное напряжение при обработке может быть сведено к минимуму.

4) Хорошая термическая стабильность

Пресс-форма для литья пластмасс под давлением Детали часто имеют сложную форму, трудно поддаются обработке после закалки, поэтому следует стараться использовать материал с хорошей термической стабильностью.

5) Производительность обработки зеркальной поверхности

Поверхность полости гладкая, а поверхность формовки отполирована до зеркальной поверхности с шероховатостью менее Ra0,4 мкм, чтобы обеспечить внешний вид прессованных деталей из пластика и облегчить распалубку.

6) Эффективность термообработки

В случае аварии с разрушением пресс-формы, авария, вызванная термообработкой, обычно составляет 52,3%, поэтому термообработка в целом производство пресс-форм процесс занимает важное место, процесс термообработки оказывает большее влияние на качество формы.

Общие требования к деформации при термообработке небольшие, диапазон температур закалки, чувствительность к перегреву небольшая, особенно чтобы иметь большую прокаливаемость и закаливаемость и так далее.

7) Коррозионная стойкость

В процессе формовки может выделяться коррозионный газ разложения коррозионных газов, таких как HC1, HF и других коррозионных плесени, иногда в воздухе бегунок рот, чтобы сделать плесени ржавчины и повреждения, поэтому требования плесени стали имеет хорошую коррозионную стойкость.

5. Новые пластиковые формы из стали

Общая пластиковая форма часто используется для нормализации состояния стали 45 или стали 40Cr путем производства отпуска.

Требования к твердости высокопластичных пресс-форм с использованием CrWMn или Crl2MoV и других сталей.

Для рабочей температуры пластиковая формаВы можете использовать высокопрочную формовочную сталь для горячей обработки.

Для того чтобы удовлетворить повышенные требования пластиковых полостей к точности размеров и качеству поверхности, недавно была разработана серия новых форм из стали.

1) Углеродистая пластиковая формовочная сталь

Углеродистая пластиковая формовочная сталь в основном используется для холодной экструзии формовочной полости комплекса пластиковая формаСодержание углерода в такой стали низкое, часто добавляют элемент Cr, при этом добавляют необходимое количество Ni, Mo и v, роль заключается в улучшении прокаливаемости и способности к науглероживанию, чтобы облегчить холодное экструзионное формование, такая сталь в отожженном состоянии должна иметь высокую пластичность и низкое сопротивление деформации, отожженная твердость ≤ 1 00HBS.

После холодной экструзионной формовки для науглероживания и закалки и отпуска твердость поверхности может достигать 58 - 62 HRC.

За рубежом эти стали имеют специальные марки, такие как шведская 8416, американские P2 и P4 и т.д..

В стране часто используют сталь 12CrNi3A и 12Cr2Ni4A, 20Cr2Ni4A, хорошая износостойкость, отсутствие разрушения и шелушения поверхности, срок службы пресс-формы увеличен.

Стальные элементы cr, Ni, Mo, V повышают твердость и износостойкость науглероженного слоя и прочную вязкость сердцевины.

2) Предварительно закаленная пластиковая формовочная сталь

Содержание углерода в этом типе стали составляет 0,3% -O,55%, обычно используемые легирующие элементы - Cr, Ni, Mn, v и т.д.. Для того чтобы улучшить обрабатываемость, в сталь добавляют s, ca и другие элементы.

Благодаря разработке, внедрению и развитию нескольких типичных пластиковая форма Сталь Y55CrNiMn-MoVS (SMI) разработана в Китае и содержит систему S из легко режущегося материала. пластиковая форма Сталь, которая характеризуется предварительной закалкой с твердостью 35_40 HRC, хорошей обрабатываемостью, не требует термической обработки после обработки, может использоваться напрямую.

Добавить Ni твердого раствора укрепления и повышения прочности, добавить Mn и S образуют фазу резки MnS; добавить Cr, Mo, V, увеличить прокаливаемость стали 8Cr2S стали достаточно, чтобы принадлежать к резки точности формы стали.

3) Возрастная закалка пластмассовой формовочной стали

Разработка мартенситно-стареющей стали с низким содержанием кобальта, без кобальта, с низким содержанием никеля, MASI - это типичная мартенситно-стареющая сталь.

После обработки твердым раствором 8150C, твердость составляет 28-32 HRC, дин для механической обработки, а затем 4800C старения, старения складываются Ni3Mo, Ni3Ti и других интерметаллических соединений, так что твердость 48-52 HRC. высокая вязкость стали, небольшие изменения размеров при старении, хорошие сварочные характеристики, но сталь Дорогие, менее популярны в стране.

(4) коррозионно-стойкая пластиковая сталь

Поливинилхлорид (Pvc) и ABS плюс огнестойкая смола в качестве сырья для пластиковых изделий, разложение коррозионных газов, образующихся в процессе формовки, приведет к коррозии формы.

Поэтому сталь для пластиковых форм должна обладать хорошей коррозионной стойкостью. За рубежом обычно используется коррозионно-стойкая сталь для пластиковых форм мартенситная нержавеющая сталь и закалка осадком нержавеющая сталь двух типов.

Зарубежные, такие как шведские ASSAB STVAX (4Crl3) и A SSAB a 8407 и др.

Изделия из пластиковых форм

Форма Введение

Всевозможные инструменты и изделия, используемые в нашем повседневном производстве и жизни, от основы станков и корпусов машин до маленькой эмбриональной головки винта, кнопки и корпуса различных бытовых приборов, все они имеют тесную связь с пресс-формой.

Форма пресс-формы определяет форму этих изделий, а качество обработки и точность пресс-формы также определяют качество этих изделий.

Из-за различий в материалах, внешнем виде, технических характеристиках и использовании различных изделий, формы делятся на формы для литья, формы для ковки, формы для литья под давлением, формы для штамповки и другие непластиковые формы, а также пластиковые формы.

Технологические приложения

1. В таких областях, как: бытовая техника, приборы и счетчики, строительное оборудование, автомобильная промышленность, повседневная фурнитура и многие другие, доля пластиковых изделий стремительно растет.

Разумно спроектированные пластиковые детали часто могут заменить несколько традиционных металлических деталей. Тенденция пластификации промышленных изделий и товаров повседневного использования растет.

2. общее определение пресс-формы: в промышленном производстве с помощью различных прессов и специальных инструментов, установленных на прессе, посредством давления металлических или неметаллических материалов изготавливаются детали или изделия требуемой формы, этот специальный инструмент принято называть пресс-формой.

3. Литье под давлением Описание процесса: пресс-форма - это инструмент для производство пластмассовых изделий.

4. общая классификация пресс-формы: может быть разделена на пластиковые формы и непластичные формы.

(1) Непластичные формы: литейная форма, ковочная форма, штамповочная форма, форма для литья под давлением и т.д.

A. Форма для литья - кран, платформа из чугуна

B. Форма для ковки - кузов автомобиля

C. Штамповочная форма - компьютерная панель

D. Литейная форма - суперсплав, блок цилиндров

(2) Пластиковая форма в зависимости от производственного процесса и выпускаемой продукции подразделяются на.

A. пресс-форма для литья под давлением - Оболочка телевизора, кнопки клавиатуры (наиболее распространенное применение)

B. Воздушно-выдувная пресс-форма - бутылки для напитков

C. пресс-форма для литья под давлением - бакелитовые выключатели, научная фарфоровая посуда

D. Формовочные матрицы для переноса - изделия для интегральных схем

E. Экструзионная литьевая форма - тюбик клея, пластиковые пакеты

F. Термоформовочная пресс-форма с прозрачной формовочной оболочкой для упаковки

G. Ротационное формование пресс-формы - мягкие резиновые игрушки куклы

Литье под давлением это самый распространенный метод, используемый при переработке пластмасс.

Этот метод применим ко всем термопластам и некоторым термореактивным пластмассам, а количество производимых пластмассовых изделий не имеет аналогов среди других методов формования.

В качестве одного из основных инструментов литьё под давлением процесс, литьевая форма, с точки зрения точности качества, производственного цикла и эффективности производства в литьё под давлением Процесс, непосредственно влияющий на качество, выпуск, стоимость и обновление продукции, а также определяющий скорость реакции и скорость работы предприятий в условиях рыночной конкуренции.

Она также определяет быстроту реакции и скорость предприятия в условиях рыночной конкуренции.

Сайт инструмент для литья под давлением состоит из нескольких стальных пластин с различными частями, которые в основном делятся на.

A Устройство для формовки (вогнутая форма, выпуклая форма)

B устройство позиционирования (направляющая стойка, направляющая втулка)

C фиксированное устройство (I-образная плита, яма для пресс-формы)

D система охлаждения (отверстие для транспортировки воды)

E Система постоянной температуры (нагревательная трубка, горячий провод)

F Система бегунков (отверстие для бегунка, паз для бегунка, отверстие для бегунка)

G Система выталкивания (выталкивающий штифт, выталкивающая палка)

5. Формы можно разделить на три категории в соответствии с различными типами системы заливки.

(1) Форма с большим носиком: бегунок и затвор находятся на линии разделения, и продукт расплавляется вместе, когда форма открывается, конструкция является самой простой, легкой в обработке, и стоимость низкая, поэтому больше людей принимают систему работы с большим носиком.

(2) Форма для тонкого носика: бегунок и ворота не находятся на линии разбора, как правило, непосредственно на продукте, поэтому необходимо разработать более одной группы линии разбора носика, дизайн сложнее, обработка сложнее, как правило, в зависимости от требований к продукту и выбрать систему тонкого носика.

(3) горячая бегущая форма: структура этого вида формы примерно такая же, как у тонкого носика, самое большое различие заключается в том, что бегущая часть находится в одной или нескольких горячих бегущих пластинах и горячем носике с постоянной температурой, без холодной формовки материала, бегущая часть и ворота находятся непосредственно на продукте, поэтому бегущая часть не нуждается в формовке, эта система также называется системой без носика, она может экономить сырье, она подходит для случая дорогого сырья и высоких требований к продукту, дизайн и обработка сложны, стоимость формы выше.

Система горячей обкатки, также известная как система горячего литья, в основном состоит из рукава горячего литья, пластины горячего литья, электрического блока контроля температуры.

Обычно мы используем два типа систем горячих ворот: одноточечные горячие ворота и многоточечные горячие ворота.

Одна точка горячего ворота является использование одного горячего рукава ворот стрелять расплавленного пластика в полость непосредственно, он подходит для одной полости одного ворота пластиковая формаМноготочечный горячий затвор предназначен для подачи расплавленного материала в каждый рукав горячего затвора, а затем в полость через плиту горячего затвора, он подходит для однополостной многоточечной подачи или многополостной пресс-формы.

Преимущества бегущей системы

(1) Никаких заготовок, никакой последующей обработки, так что весь процесс формовки полностью автоматизирован, что экономит рабочее время и повышает эффективность работы.

(2) Малая потеря давления. Температура горячего бегунка равна температуре сопла инжекционной машины, что позволяет избежать поверхностной конденсации сырья в бегунке, а потери давления при инжекции невелики.

(3) Неоднократное использование шпренгелей ухудшает характеристики пластика, в то время как использование системы горячего прогона без шпренгелей позволяет сократить потери сырья, тем самым снижая стоимость продукции.

При равномерной температуре и давлении в полости пластиковые детали имеют низкое напряжение и однородную плотность, и можно получать более качественные изделия, чем в общем случае. литьё под давлением Система позволяет сократить время формования при меньшем давлении впрыска.

Для прозрачных деталей, тонких деталей, больших пластиковых деталей или пластиковых деталей с высокими требованиями можно показать свои преимущества, и можно использовать меньшие модели для производства больших продуктов.

(4) Тепловая насадка имеет стандартизированную и серийную конструкцию, оснащена различными дополнительными насадками и хорошо взаимозаменяема.

Уникальный дизайн и обработка электрического нагревательного кольца позволяют добиться равномерной температуры нагрева и длительного срока службы.

Система горячего прогона оснащена пластинами горячего прогона, терморегуляторами и т.д., имеет тонкий дизайн, различные типы, проста в использовании, стабильное и надежное качество.

Недостатки применения системы горячего прогона

(1) Увеличивается общая высота закрытия пресс-формы, а также общая высота пресс-формы из-за добавления плит горячего хода и т.д.

(2) Тепловое излучение трудно контролировать, самый большой недостаток горячеканального станка - тепловые потери литника, что является серьезной проблемой, требующей решения.

(3) Существует тепловое расширение, тепловое расширение и сжатие - это проблема, которую необходимо учитывать при проектировании.

(4) The производство пресс-форм Стоимость увеличивается, стандартные детали системы горячего литья становятся дороже, что влияет на популярность пресс-формы горячего литья.

Общее программное обеспечение для литья пластмасс

EMX от PTC, NX Mold Wizard от Siemens, CimatronE, Topsoild, Delcam Moldmaker, Topsolid Mold от Missler, Mold Design от Think3, IMOLD от Manusoft, MoldWorks от R&B, Solidworks, Pro-e, UG (последние три в основном предназначены для проектирования изделий, но могут интегрироваться в дизайн пресс-форм) и т.д.

Процесс полировки пластиковых форм

Основные процедуры полировки пластиковых форм

Чтобы добиться высокого качества полировки, самое главное - иметь высококачественные полировальные инструменты и вспомогательные средства, такие как масляный камень, наждачная бумага и алмазная абразивная паста.

Общий процесс полировки пластиковых форм выглядит следующим образом

1. Тонкая полировка

Для тонкой полировки в основном используется алмазная полировальная паста. Если полировальный круг смешивается с алмазным шлифовальным порошком или пастой для шлифования, обычный порядок шлифования составляет от 9 мкм (#1800) до 6 мкм (#3000) и 3 мкм (#8000). Алмазная шлифовальная паста 9 мкм и полировальный круг могут быть использованы для удаления волосовидных следов шлифования, оставленных наждачной бумагой #1200 и #1500.

Затем производится полировка с помощью липкого войлока и алмазной полировальной пасты в диапазоне 1 мкм (#14000) ~ 1/2 мкм (#60000) ~ 1/4 мкм (#100000). Процессы полировки, требующие точности 1 мкм и более (включая 1 мкм), могут выполняться в чистой полировочной комнате в цехе пресс-форм.

Для более точной полировки необходимо абсолютно чистое помещение. Пыль, дым, перхоть и слюнная пена, скорее всего, отбросят несколько часов работы, чтобы получить высокоточную полированную поверхность.

2. Грубая полировка

После фрезерования, электроэрозионной обработки, шлифования и других процессов поверхность может быть отполирована с помощью ротационного полировального станка со скоростью 35 000-40 000 об/мин или ультразвукового шлифовального станка.

Обычно используются такие методы, как удаление белого слоя EDM с помощью круга диаметром Φ3 мм, WA # 400. Затем следует ручная полировка масляным камнем с использованием полосок масляного камня с керосином в качестве смазки или охлаждающей жидкости.

Общий порядок использования: #180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000. многие производители пресс-форм Выберите начало с #400, чтобы сэкономить время.

3. Полуфинишная полировка

Для полуфинишной полировки в основном используется наждачная бумага и керосин. Наждачная бумага #1500 подходит только для закаленных сталей (52 HRC и выше), но не для предварительно закаленных сталей, так как это может вызвать поверхностные ожоги на предварительно закаленных деталях.

4. Отделка пения

Тонкая полировка абразивной пастой, 8000, 10000 для достижения зеркального блеска.

Метод полировки пластиковых форм

Механическая полировка

Механическая полировка - это резка, пластическая деформация поверхности материала для удаления выпуклой части полированной и гладкой поверхности методом полировки, обычно используется масляный камень, шерстяной круг, наждачная бумага и т.д., в основном вручную, специальные части, такие как поверхность поворотного корпуса, могут использовать поворотный стол и другие вспомогательные инструменты, требования к качеству поверхности высокие могут быть использованы для ультра-точного метода полировки.

Сверхточная шлифовка и полировка - это использование специальных абразивов, содержащихся в шлифовально-полировальной жидкости, прижатых к поверхности обрабатываемой заготовки, для высокоскоростного вращательного движения.

С помощью этой технологии можно достичь шероховатости поверхности Ra0,008 мкм, что является самым высоким показателем среди различных методов полировки. Этот метод часто используется для изготовления форм для оптических линз.

Химическая полировка

Химическая полировка заключается в том, что материал растворяет микроскопические выступы поверхности в химической среде, отдавая предпочтение вогнутым частям, что позволяет получить гладкую поверхность.

Основным преимуществом этого метода является отсутствие необходимости в сложном оборудовании, возможность полировки заготовок сложной формы, одновременная полировка многих заготовок и высокая эффективность.

Основной проблемой химической полировки является приготовление полировочного раствора. Шероховатость поверхности, полученная в результате химической полировки, обычно составляет несколько 10 мкм.

Электролитическая полировка

Основной принцип электролитической полировки такой же, как и химической, то есть выборочное растворение крошечных выступов на поверхности материала для придания поверхности гладкости.

По сравнению с химической полировкой, эффект катодной реакции может быть устранен, и эффект будет лучше.

Процесс электрохимической полировки делится на два этапа: (1) макровыравнивание Продукты растворения диффундируют в электролит, геометрическая шероховатость поверхности материала уменьшается, Ra>1μm. (2) микросветовое выравнивание Анодная поляризация, яркость поверхности увеличивается, Ra<1μm.

Ультразвуковая полировка

Заготовка помещается в суспензию абразива и помещается в ультразвуковое поле, абразив шлифуется и полируется на поверхности заготовки, опираясь на колебательный эффект ультразвуковых волн.

Макросила ультразвуковой обработки мала, не вызывает деформации заготовки, но изготовление и установка оснастки сложнее. Ультразвуковая обработка может сочетаться с химическими или электрохимическими методами.

На основе коррозии раствора и электролиза, ультразвуковая вибрация применяется для перемешивания раствора, так что продукты растворения на поверхности заготовки отделяются и коррозия или электролит у поверхности равномерно; эффект кавитации ультразвуковых волн в жидкости может также ингибировать процесс коррозии и способствовать осветлению поверхности.

Жидкая полировка

Жидкостная полировка - это использование высокоскоростного потока жидкости и абразивных частиц, переносимых поверхностью заготовки, для достижения цели полировки.

Обычно используются следующие методы: обработка абразивной струей, обработка жидкой струей, жидкостная шлифовка и т. д. Жидкостная полировка осуществляется под действием гидравлического давления, в результате чего жидкая среда с абразивными частицами обтекает поверхность заготовки с высокой скоростью.

Среда в основном состоит из специальной смеси (полимероподобного вещества) с хорошей текучестью под низким давлением и смешивается с абразивом, а абразив может быть изготовлен из порошка карбида кремния.

Магнитная полировка

Магнитная шлифовка и полировка - это использование магнитных абразивов для формирования абразивных щеток под действием магнитного поля для шлифовки и обработки заготовок.

Этот метод отличается высокой эффективностью обработки, хорошим качеством, легким контролем условий обработки и хорошими условиями труда.

При использовании подходящих абразивов шероховатость поверхности может достигать Ra0,1 мкм.

Механическая полировка по методу, полировка, указанная в пластиковая форма обработка сильно отличается от полировки поверхности, необходимой в других отраслях промышленности, строго говоря, полировку пресс-формы следует называть зеркальной обработкой.

Требуемая в других отраслях промышленности полировка пресс-формы, строго говоря, должна называться обработкой зеркальной поверхности.

К нему предъявляются высокие требования не только к самой полировке, но и к плоскостности, гладкости и геометрической точности поверхности.

Полировка поверхности обычно требуется только для получения блестящей поверхности. Стандарты обработки зеркал делятся на четыре уровня: AO = Ra0.008μm, A1 = Ra0.016μm, A3 = Ra0.032μm, A4 = Ra0.063μm, из-за электролитической полировки, полировки жидкости и другие методы трудно точно контролировать геометрическую точность деталей, в то время как химическая полировка, ультразвуковая полировка, магнитная полировка и другие методы качества поверхности не могут удовлетворить требования, поэтому точность обработки зеркальной поверхности формы по-прежнему в основном механической полировки.

Основная процедура

Чтобы добиться высокого качества полировки, самое главное - иметь высококачественные полировальные инструменты и вспомогательные средства, такие как масляный камень, наждачная бумага и алмазная полировальная паста.

А выбор процедуры полировки зависит от состояния поверхности после предварительной обработки, такой как механическая обработка, электроэрозионная обработка, шлифовка и т.д.

Разработка пресс-форм

Китайский ежегодный пластиковая форма Объем производства достиг 53,4 миллиарда юаней? Вы верите в это?

В связи с быстрым развитием экономики Китая, требования пластиковая форма промышленности становятся все более строгими, что дает огромный импульс для развития индустрии пластиковых форм.

Согласно точным статистическим данным, ежегодный объем производства пластиковых форм в Китае достигает 53,4 миллиарда юаней, что уже является фактом.

С быстрым развитием автомобилестроения и IT-производства, отечественная индустрия пресс-форм получила стремительное развитие, подразумевается, что доля пластиковых форм в китайской индустрии пресс-форм может достичь 30%, ожидается, что на будущем рынке пресс-форм, доля пластиковые формы до общего количества форм будет постепенно увеличиваться, а скорость развития будет выше, чем у других форм.

Сообщается, что индустрия пресс-форм с 2000 года с ежегодной скоростью 20% быстрый рост, потянув плесени класса, сложные производство пресс-форм оборудование для уровня технологии изготовления пресс-форм, чтобы предоставить гарантию.

Анализ показывает, что в связи с импортом пресс-формы, прецизионные, большие, сложные, долговечные пресс-формы составляют большую часть, поэтому, с точки зрения сокращения импорта, повышения уровня локализации, доля таких высококачественных пресс-форм на рынке будет также постепенно увеличиваться.

Быстрое развитие строительной отрасли, так что различные профильные экструзионные формы, формы для соединения пластиковых труб ПВХ становятся новой точкой экономического роста на рынке пресс-форм.

Быстрое развитие автомобильных дорог, автомобильные шины также выдвигают более высокие требования, поэтому радиальные резиновые формы шин, особенно развитие живой формы также будет выше, чем общий средний; пластик вместо дерева, пластик вместо металла, чтобы изготавливать пластиковые формы в автомобильной и мотоциклетной промышленности, спрос на Huge; бытовая техника промышленности в "12-й пятилетний план" период будет иметь большее развитие, особенно холодильники, кондиционеры и микроволновые печи, и т.д. пластиковая форма большой спрос на запасные части

В то же время, темпы структурной перестройки индустрии пластиковых форм ускоряются, количество и потенциал профессиональных производители пластиковых форм рынок также быстро растет.

Согласно анализу производства, продаж, рыночной ситуации, структуры отрасли, продукции, импорта и экспорта производство пластиковых форм промышленности, с учетом тенденции развития пластиковая форма смежных отраслей, предсказать будущее направление развития китайского производство пластиковых форм где именно, в конце концов, насколько велик потенциал развития китайской промышленности. производство пластиковых форм промышленности, их необходимо проверить.