Projektowanie form wtryskowych ma kluczowe znaczenie dla produkcji wysokiej jakości części z tworzyw sztucznych, wpływając na funkcjonalność i możliwości produkcyjne w różnych branżach.

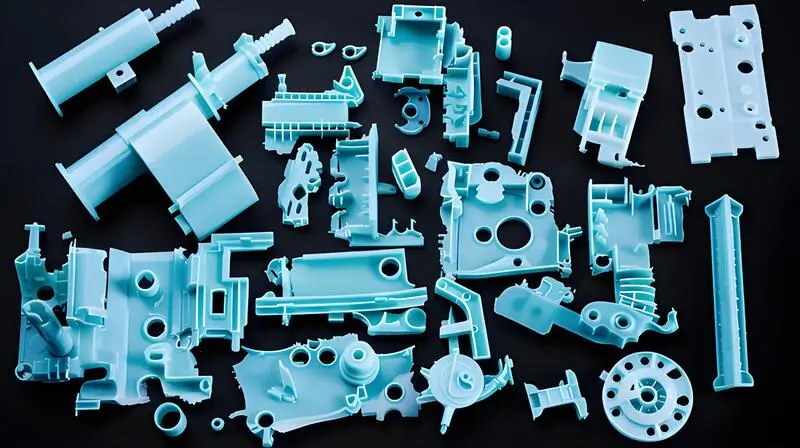

Projektowanie form wtryskowych obejmuje optymalizację części i projektu narzędzia, koncentrując się na wyborze materiału, grubości ścianki i kątach pochylenia w celu zapewnienia możliwości produkcji. Jest szeroko stosowany w przemyśle motoryzacyjnym, elektronicznym i opakowaniowym.

Zrozumienie zawiłości projektowania form wtryskowych może znacznie poprawić jakość produktu i wydajność produkcji. Zanurz się głębiej, aby odkryć strategie, które optymalizują wydajność części i procesy produkcyjne.

Właściwa konstrukcja formowania wtryskowego zmniejsza liczbę wad produkcyjnych.Prawda

Skuteczne strategie projektowe, takie jak odpowiednie kąty zanurzenia i jednolita grubość ścianki, minimalizują wady, takie jak wypaczenia i ślady zapadnięć.

Konstrukcja formowania wtryskowego nie ma wpływu na koszty produkcji.Fałsz

Konstrukcja bezpośrednio wpływa na zużycie materiału, czas cyklu i żywotność narzędzia, z których wszystkie przyczyniają się do ogólnego kosztu produkcji.

Dlaczego warto projektować dla formowania wtryskowego?

Projektowanie pod kątem formowania wtryskowego zapewnia optymalną wydajność produkcji, opłacalność i wysoką jakość produktów końcowych w różnych branżach, od motoryzacyjnej po elektroniczną.

Projektowanie pod kątem formowania wtryskowego obniża koszty produkcji i zwiększa trwałość poprzez optymalizację złożoności formy i cech materiału. Korzyści obejmują szybszą produkcję, większą precyzję i skalowalność, co ma kluczowe znaczenie dla branży motoryzacyjnej, dóbr konsumpcyjnych i elektronicznej.

Określenie złożoności produkcji

Patrząc na projekt, projektanci i inżynierowie produktu mogą przewidzieć, co może pójść nie tak podczas produkcji. Projekt mówi im, czego mogą się spodziewać, dzięki czemu mogą zmniejszyć niepewność przed rozpoczęciem wytwarzania produktu.

Ponadto wiedza o tym, jak skomplikowany jest produkt, może pomóc im określić, jak powinna wyglądać forma. W ten sposób mogą zaprojektować i wykonać odpowiednią formę dla produktu, który chcą wytworzyć.

Zapewnienie wykonalności produkcji

Podczas projektowania i produkcji części z tworzyw sztucznych nie wiadomo, czy zaprojektowana część nadaje się do produkcji. Projekt formowania wtryskowego może powiedzieć, czy metoda produkcji jest wykonalna.

Dzięki temu można dowiedzieć się, czy wystąpią problemy produkcyjne, w których część utknie w formie. Co ważniejsze, pozwala to zaoszczędzić czas i pieniądze, dzięki czemu można produkować taniej i szybciej.

Zapobieganie awariom części

Jeśli części formowane wtryskowo nie zostaną odpowiednio zaprojektowane, nie będą działać prawidłowo ani dobrze wyglądać. Mogą też nie spełniać swoich funkcji z powodu wad formowania wtryskowego lub innych usterek mechanicznych. Wytyczne dotyczące projektowania form wtryskowych1 pomoże dobrać odpowiednie parametry formowania i uniknąć poważnych problemów, które sprawią, że części nie będą działać.

Projektowanie pod kątem formowania wtryskowego zapewnia doskonałą spójność produktu.Prawda

Uwzględnienie elementów projektu, takich jak przepływ materiału i chłodzenie formy, zwiększa jednorodność produkcji, co skutkuje stałą jakością produktu.

Wszystkie produkty mogą być zaprojektowane do formowania wtryskowego bez ograniczeń.Fałsz

Nie wszystkie konstrukcje nadają się do formowania wtryskowego ze względu na ograniczenia materiałowe i złożoność części, co wymaga indywidualnych rozważań projektowych.

Jakie są aspekty projektowania części formowanych wtryskowo?

Rozważania dotyczące projektowania części formowanych wtryskowo mają kluczowe znaczenie dla zapewnienia funkcjonalności produktu, możliwości produkcji i opłacalności.

Kluczowe kwestie związane z częściami formowanymi wtryskowo obejmują wybór materiału, grubość ścianki, kąty pochylenia, rozmieszczenie bramy i konstrukcję żeber, z których wszystkie wpływają na integralność strukturalną, możliwość produkcji, jakość produktu i koszty.

Grubość ścianki komory

Jest to jedna z najważniejszych rzeczy, o których należy pomyśleć podczas projektowania części formowanej wtryskowo. Grubość ścianki wpływa na wiele rzeczy związanych z częścią, takich jak jej działanie, wygląd i koszt.

Musisz więc znaleźć właściwą grubość ścianki2 na podstawie tego, jak dana część ma działać. Należy zastanowić się, jak duże naprężenia może wytrzymać dana część i jak długo ma działać, aby określić najcieńszą ściankę, jaką można uzyskać.

Ogólną zasadą jest utrzymywanie jednolitej grubości ścianki w całej formowanej wtryskowo części. W idealnym przypadku grubość ścianki powinna wynosić od 1,2 mm do 3 mm. Jeśli ścianki są zbyt cienkie, potrzebne będzie wysokie ciśnienie tworzywa sztucznego i wystąpi kawitacja. Jeśli ścianki są zbyt grube, wydłuża się czas cyklu i zużywa się więcej materiału, co wiąże się z wyższymi kosztami.

Za każdym razem, gdy część zmienia grubość ścianki, należy upewnić się, że przejście między częściami jest ładne. Można to zrobić, umieszczając fazki na skośnych krawędziach lub narożnikach. Podobnie, użycie zaokrągleń na zaokrągleniach lub narożnikach zapewni, że stopiony plastik całkowicie wypełni formę i równomiernie ostygnie.

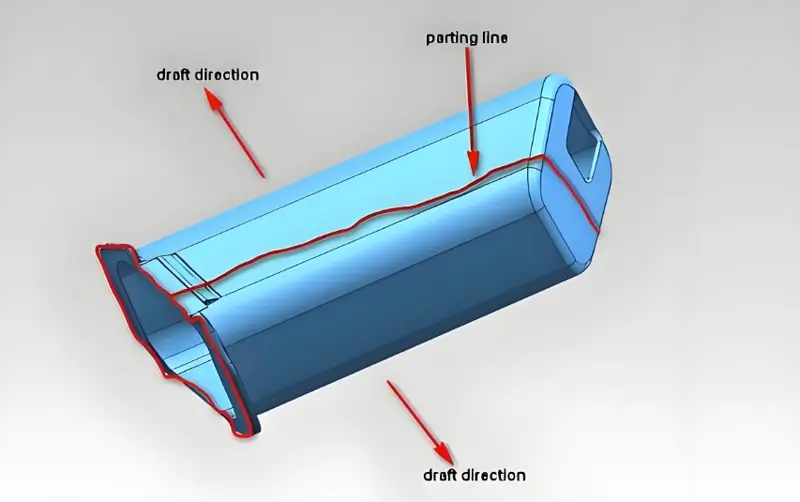

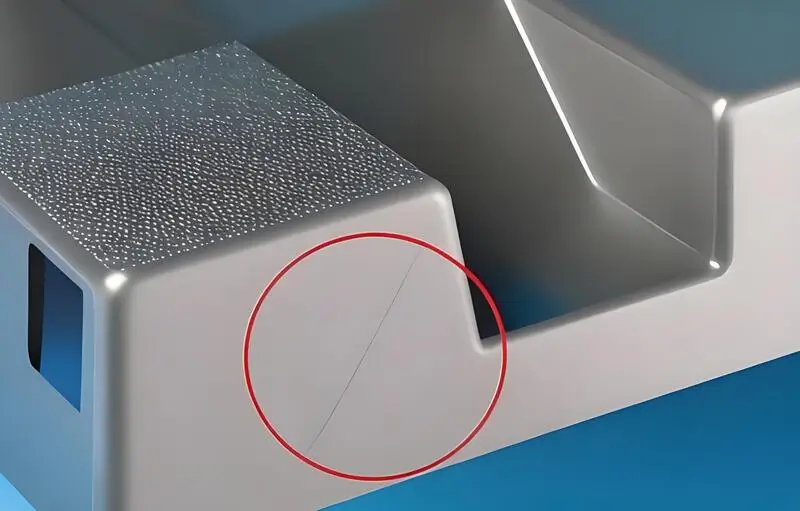

Linia rozstania

The linia podziału3 to miejsce, w którym spotykają się dwie połówki formy, tworząc produkt końcowy. Jeśli istnieje jakiekolwiek niedopasowanie lub niewspółosiowość w projekcie linii podziału, może to spowodować wady wypływki w formowanej części. Dlatego ważne jest, aby zaprojektować prostą i prostą linię podziału, aby zminimalizować te wady. Proste linie podziału są łatwiejsze do wykonania, wymagają mniej konserwacji i mogą zapewnić lepsze ogólne wykończenie produktu końcowego.

Podczas projektowania linii podziału zazwyczaj najlepiej jest umieścić ją na ostrej krawędzi, a nie na zaokrąglonej powierzchni. Pomaga to uniknąć konieczności stosowania form o wąskich tolerancjach, co może zwiększyć koszty produkcji. Warto również pomyśleć o tym, jak linia podziału będzie wyglądać na gotowym produkcie.

Należy zaprojektować go tak, aby był jak najbardziej niewidoczny i nie przechodził przez żadne krytyczne powierzchnie lub elementy, takie jak tekst lub logo. Pomoże to upewnić się, że gotowy produkt wygląda tak, jak chcesz i pomoże Ci tworzyć lepsze części za pomocą formowania wtryskowego.

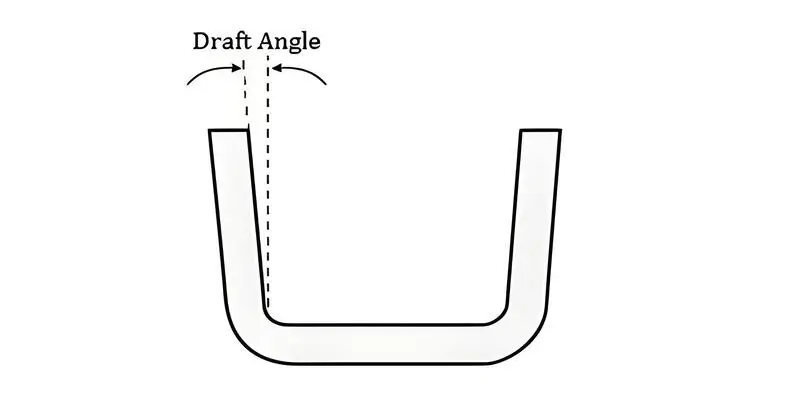

Kąty zanurzenia

The kąt zanurzenia4 na powierzchni części formowanej wtryskowo pozwala na łatwe wyjęcie z formy bez jej uszkodzenia. Wymagany kąt pochylenia zależy od takich czynników, jak grubość ścianki, skurcz materiału, potrzeby wykończeniowe po obróbce itp.

Średnia głębokość zanurzenia powinna wzrastać o 1 stopień na cal głębokości, ale co najmniej 1,5 do 2 stopni jest zwykle bezpieczne dla większości części. Ciężkie tekstury mogą wymagać do 5 stopni na cal głębokości. Nieodpowiedni ciąg może prowadzić do defektów kosmetycznych, takich jak ślady przeciągania.

Podczas projektowania części formowanych wtryskowo za pomocą systemu CAD można dodawać kąty pochylenia. Jednak najlepiej jest to zrobić na końcowych etapach projektowania, aby zminimalizować złożoność.

Żebra i szefowie

Żebra służą do wzmocnienia ścian części, w których dwie ściany stykają się pod kątem 90 stopni. Dzięki nim część jest mocniejsza i może utrzymać większy ciężar. Wypustki to podniesione obszary na części, które służą do mocowania i wyrównywania innych części. Sprawiają również, że część jest mocniejsza w obszarach takich jak otwory na śruby i szczeliny.

Grubość podstawy żebra podporowe5 nie powinna być większa niż dwie trzecie grubości sąsiedniej ściany. Wysokość żebra nie powinna przekraczać 2,5-krotności nominalnej grubości ściany (2,5T). Należy wziąć pod uwagę skurcz. Aby uniknąć zapadnięć, grubość występu nie powinna przekraczać 60% całkowitej grubości ściany.

Lokalizacja i typy bramek

Brama w formowaniu wtryskowym jest bardzo ważną częścią, która jest bezpośrednio połączona z plastikową częścią i kontroluje przepływ stopionej żywicy do wnęki. Rozmiar, kształt i położenie bramy mają duży wpływ na gotowy produkt. Wpływa na jego wytrzymałość i wygląd.

Istnieją cztery powszechne typy konstrukcji bramek stosowanych w różnych rodzajach form wtryskowych: krawędź, sub, gorąca końcówka i wlew. Jak sama nazwa wskazuje, bramy krawędziowe znajdują się na krawędzi płaskiej części i pozostawiają bliznę na linii podziału.

Bramy podrzędne są powszechne i występują w różnych odmianach, takich jak bramy bananowe, bramy uśmiechnięte i bramy tunelowe. Wymagają one kołków wypychających do automatycznego przycinania i pomagają odsunąć lokalizację bramki od linii podziału w celu lepszego wypełnienia.

Bramki gorącej końcówki są używane tylko w przypadku form wtryskowych gorącokanałowych. Zazwyczaj znajdują się one w górnej części formy dla okrągłych lub stożkowych geometrii. Z drugiej strony, bramki są idealne do dużych cylindrycznych form jednogniazdowych. Zwykle pozostawiają duże blizny w punktach styku, ale są łatwe w produkcji i utrzymaniu.

Projekt i rodzaj używanej bramki zależy od projektu części, wybranego materiału, potrzebnych wymiarów i wyglądu części. Jedną rzeczą, o której należy pamiętać, jest umieszczenie bramki w miejscu, w którym nie spowoduje ona dużego naprężenia lub uszkodzenia części.

Chcesz także uniknąć konieczności odcinania części od prowadnicy i umieścić bramkę w najgrubszej części części, aby dobrze się wypełniła. Czasami potrzebna jest więcej niż jedna bramka, w zależności od wielkości części, jej kształtu i rodzaju używanego tworzywa sztucznego.

Kołki wypychacza

Jest to krytyczna część konfiguracji formowania wtryskowego i pomaga wypchnąć część z formy po jej wystarczającym schłodzeniu. Często pozostawiają ślady na części. Dlatego należy zaprojektować je na płaszczyźnie prostopadłej do kierunku ruchu sworznia.

Kształt części, kąt pochylenia, waThe brama w formowaniu wtryskowym6 jest bardzo ważną częścią, która jest bezpośrednio połączona z plastikową częścią i kontroluje przepływ stopionej żywicy do wnęki. Rozmiar, kształt i położenie bramy mają duży wpływ na gotowy produkt. Wpływa na jego wytrzymałość i wygląd.

Na przykład bardziej lepka żywica będzie wymagała większej siły rozformowywania. Podobnie, bardziej miękki polimer z tworzywa sztucznego będzie wymagał szerszych lub większej liczby kołków, aby pomóc w rozłożeniu siły rozformowywania w celu uniknięcia wad formowania.

Podcięcia i gwinty

Podcięcia i gwinty to zagłębione lub wystające elementy, które utrudniają wyrzucenie plastikowej części z formy za pomocą jednego pociągnięcia. Konstrukcja powinna zapewniać możliwość wyrzucenia części za pomocą pojedynczego, jednokierunkowego pociągnięcia. Pomoże to utrzymać formowanie wtryskowe7 niskie koszty. Dlatego ważne jest, aby unikać gwintów i podcięć podczas projektowania części formowanych wtryskowo.

Aby uniknąć podcięć, ustaw elementy równolegle do linii ciągnienia i włącz do projektu podnośniki i prowadnice. Podnośniki pomagają uwolnić wewnętrzne podcięcia bez przeciągu. Po schłodzeniu części podnośniki mogą naciskać w górę pod kątem, aby usunąć podcięcia z formy. Prowadnice, z drugiej strony, używają kątowych kołków przymocowanych do rdzenia formy, aby uwolnić zewnętrzne podcięcia.

Zaokrąglone narożniki

Aby formowanie wtryskowe było bardziej wydajne i lepszej jakości, projektanci i inżynierowie powinni stosować zaokrąglone elementy zamiast ostrych narożników i krawędzi. Ostre krawędzie wymagają większego nacisku do wypełnienia, co może uszkodzić część i spowodować wady podczas wyrzucania. Zaokrąglone narożniki wewnętrzne i zewnętrzne pomagają w lepszym przepływie tworzywa sztucznego, co zmniejsza naprężenia i pękanie.

Promień narożnika wewnętrznego powinien wynosić co najmniej 50% grubości sąsiedniej ściany. Zewnętrzne narożniki, z drugiej strony, powinny wynosić 150% grubości sąsiedniej ściany. W przypadku elementów pionowych, takich jak występy i zatrzaski, podstawa powinna być zaokrąglona. Promień piasty powinien wynosić 25% sąsiedniej ściany, z minimalnym promieniem 0,015 cala (0,381 mm).

Wykończenie powierzchni

Części z tworzyw sztucznych mogą mieć różne wykończenia powierzchni. Wykończenia te wpływają na teksturę, wygląd i dotyk części. Wybór odpowiedniego wykończenia jest ważny na etapie projektowania. Określa on potrzebne narzędzia i materiały. Szorstkie wykończenia wymagają wyższych kątów pochylenia.

Mają one również wpływ na wybrany materiał. Może być konieczne przygotowanie powierzchni formy, aby uzyskać pożądane wykończenie. Wszelkie niedoskonałości powierzchni formy będą widoczne na części. Im więcej pracy trzeba wykonać po wyjęciu części z formy, tym więcej będzie ona kosztować i tym dłużej potrwa jej wykonanie.

Wybór materiału

Formowanie wtryskowe polega na wykorzystaniu różnych rodzajów żywic z tworzyw sztucznych, z których każda ma swoje unikalne właściwości fizyczne i mechaniczne. Wybrany materiał określi sposób, w jaki część będzie działać w zamierzonym środowisku. Wybierając materiał do formowania wtryskowego, należy wziąć pod uwagę takie kwestie jak skurcz materiału, dopasowanie i koszt.

Skurcz plastiku jest różny dla każdego rodzaju plastiku i sposobu jego przetwarzania, co może wpływać na działanie i wygląd części. Należy również zastanowić się, jak dobrze tworzywo sztuczne można połączyć za pomocą takich elementów jak śruby i spawanie.

Chociaż ważne jest, aby mieć odpowiednie właściwości plastiku, należy również pomyśleć o tym, ile kosztuje uzyskanie plastiku, przekształcenie go w część i wykończenie go, aby można było go wykonać za jak najmniejszą kwotę.

Jednolita grubość ścianki ma kluczowe znaczenie w projektowaniu form wtryskowych.Prawda

Jednolita grubość ścianek minimalizuje naprężenia i wypaczenia, zapewniając spójną i wysokiej jakości produkcję części.

Kąty zanurzenia nie są konieczne w przypadku części formowanych wtryskowo.Fałsz

Kąty zanurzenia ułatwiają uwalnianie części z formy, zmniejszając ryzyko uszkodzenia podczas wyrzucania.

Jakie są wytyczne dotyczące projektowania form wtryskowych?

Skuteczne projektowanie form wtryskowych ma kluczowe znaczenie dla wydajnej i spójnej produkcji wysokiej jakości części z tworzyw sztucznych w różnych branżach.

Kluczowe wytyczne dotyczące projektowania form wtryskowych: wybór odpowiednich materiałów, zapewnienie skutecznych systemów chłodzenia i optymalizacja wyrzucania części. Praktyki te poprawiają wydajność, redukują defekty i zwiększają trwałość procesu formowania.

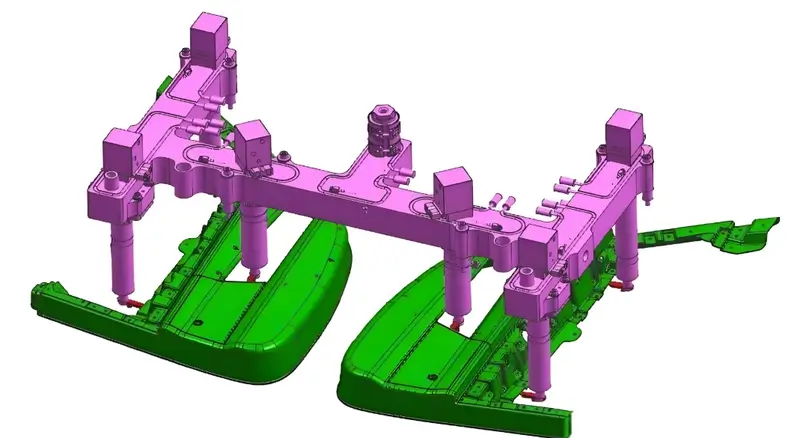

Podstawa formy i układ wnęki

Oprzyrządowanie formy składa się z podstawy formy, gniazda, wkładu rdzenia i innych części. Podstawa formy jest jej fundamentem, podczas gdy wnęka i wkładka rdzeniowa kształtują część. Konstrukcja oprzyrządowania formy wpływa na dokładność i spójność procesu formowania. Obróbka CNC pozwala uzyskać precyzyjne pionowe ścianki niezbędne do skomplikowanych form wtryskowych z tworzyw sztucznych.

Forma musi być wytrzymała, łatwa w utrzymaniu i łatwa do rozebrania i złożenia w celu naprawy i konserwacji. Oprzyrządowanie formy musi być wykonane z precyzją, aby upewnić się, że wnęka i rdzeń są prawidłowo ustawione. Układ wnęki ramy formy musi również umożliwiać dostęp do pustych i rdzeniowych wkładek w celu łatwej konserwacji i napraw. Zmniejsza to liczbę wad i sprawia, że części są lepsze.

Konstrukcja układu chłodzenia

Układ chłodzenia ma duże znaczenie w projektowaniu form wtryskowych. Kontroluje on temperaturę gniazda formy i tworzywa sztucznego. Chłodzenie jest ważne, ponieważ pomaga zestalić tworzywo sztuczne i kontrolować skurcz.

The Konstrukcja układu chłodzenia8 powinny zapewnić równomierne chłodzenie gniazda formy. Kanały chłodzące powinny być zaprojektowane w pobliżu obszarów, które wymagają dłuższego chłodzenia, aby nie kolidowały z systemem bramy i kanału. Mechanik powinien również zoptymalizować projekt, aby osiągnąć jak najkrótszy czas cyklu.

Konstrukcja prowadnicy i bramy

System prowadnic i bram kontroluje sposób, w jaki stopione tworzywo sztuczne wpływa do gniazda formy. Brama to miejsce, w którym tworzywo sztuczne trafia do wnęki, a system prowadnic pomaga tworzywu dotrzeć do bramy. Konstrukcja bramy i systemu prowadnic wpływa na to, jak dobrze działa proces formowania i jak dobry jest gotowy produkt.

Rozmiar, umiejscowienie i kształt bramy powinny optymalizować przepływ materiału, minimalizować naprężenia części i zapobiegać defektom części. System prowadnic powinien minimalizować spadek ciśnienia, zapewniać równomierną dystrybucję materiału i unikać martwych punktów, w których tworzywo sztuczne może się gromadzić i powodować wady.

Konstrukcja systemu wyrzucania

The system wyrzutnika9 jest tym, co wyciąga część z formy. Podczas projektowania systemu wypychaczy należy wziąć pod uwagę kształt części, liczbę podcięć i wytrzymałość. Można użyć kołków wypychaczy, tulei lub hydraulicznych systemów wypychaczy, aby upewnić się, że część nie zostanie uszkodzona podczas wyjmowania.

Należy również zaprojektować system wyrzutnika tak, aby był w stanie przyjąć siłę potrzebną do wyciągnięcia części z formy. Należy również zastanowić się, gdzie system wyrzutnika znajduje się w stosunku do bramy i systemu kanałów, aby nie przeszkadzał.

Materiały formy i obróbka powierzchni

Materiał użyty do wykonania formy będzie miał wpływ na jej trwałość i wygląd części. Potrzebujesz materiału, który wytrzyma duże ilości ciepła, dobrze rozprowadza ciepło i nie zużywa się. Wybór odpowiedniego materiału może pomóc w szybszym wytwarzaniu części, wydłużeniu żywotności formy i tworzeniu lepszych części.

Każda forma jest inna i wymaga starannego przemyślenia podczas jej tworzenia. Używane materiały muszą być odpowiednio obrobione, aby uniknąć wad powierzchniowych, które pojawią się na formowanej części.

Musisz pozbyć się śladów pozostawionych przez frez na powierzchni formy, wykonując więcej prac wykończeniowych, takich jak piaskowanie lub polerowanie. Ilość prac wykończeniowych wpływa na koszt i czas wykonania formy.

Konstrukcja formy wtryskowej wpływa na czas chłodzenia wypraski.Prawda

Odpowiednia konstrukcja formy zapewnia równomierne chłodzenie, co skraca czas cyklu i poprawia jakość części.

Konstrukcja formy wtryskowej nie ma wpływu na jakość produktu.Fałsz

Przemyślana konstrukcja formy bezpośrednio wpływa na jakość części, zapewniając stały przepływ materiału i równomierne chłodzenie.

Jakie są najczęstsze problemy z projektowaniem form wtryskowych i ich rozwiązania?

Formowanie wtryskowe jest złożonym procesem z różnymi potencjalnymi wyzwaniami projektowymi, które mogą mieć wpływ na jakość produktu i wydajność produkcji.

Typowe problemy związane z formowaniem wtryskowym, takie jak wypaczenia, ślady zapadania i wypływki, można złagodzić poprzez optymalizację temperatury formy, dostosowanie czasu chłodzenia i zapewnienie odpowiedniego odpowietrzenia w celu zwiększenia spójności produktu i zmniejszenia liczby wad.

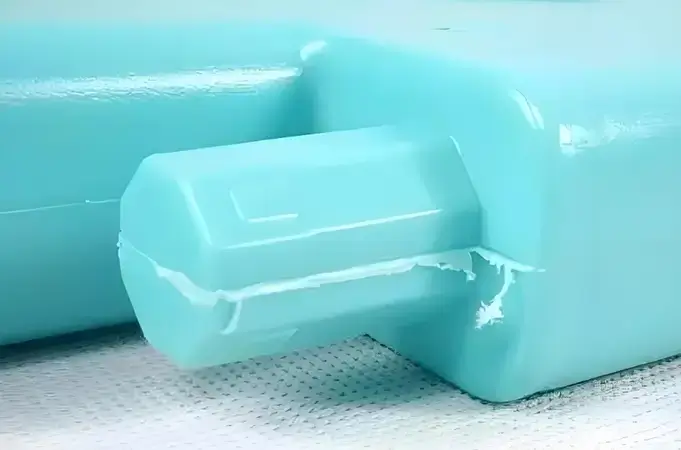

Flash

Błysk to dodatkowy plastik na powierzchni podziału formy lub sworzniu wypychacza.

Przyczyny błysku

niewystarczająca siła docisku, problemy z formą, złe warunki formowania, nieprawidłowa konstrukcja układu wydechowego.

Rozwiązania

-

Konstrukcja formy: Zaprojektuj formę tak, aby mogła się szczelnie zamknąć po zaciśnięciu. Sprawdź rozmiar otworu wylotowego i oczyść powierzchnię formy.

-

Maszyna do formowania wtryskowego: ustawić wtryskarkę o odpowiednim tonażu.

-

Proces formowania: wydłużyć czas wtrysku, zmniejszyć prędkość wtrysku, zmniejszyć temperaturę cylindra i dyszy, zmniejszyć ciśnienie wtrysku i ciśnienie podtrzymania.

Srebrne smugi

Srebrne smugi powstają, gdy woda, powietrze lub zwęglony materiał są rozprowadzane na powierzchni części w kierunku przepływu.

Przyczyny srebrnych smug

Zawartość wilgoci w surowcu jest zbyt wysoka, powietrze jest uwięzione w surowcu, degradacja polimeru: materiał jest zanieczyszczony; temperatura beczki jest zbyt wysoka; objętość wtrysku jest niewystarczająca.

Rozwiązania

-

Treść: Wysuszyć surowiec w oparciu o dane dostarczone przez dostawcę surowca przed formowaniem wtryskowym.

-

Konstrukcja formy: Upewnij się, że jest wystarczająco dużo otworów wentylacyjnych.

-

Proces formowania: Wybierz odpowiednią wtryskarkę i formę, całkowicie wyczyść stary materiał z cylindra podczas wymiany materiałów, ulepsz układ wydechowy i obniż temperaturę topnienia, ciśnienie wtrysku lub prędkość wtrysku.

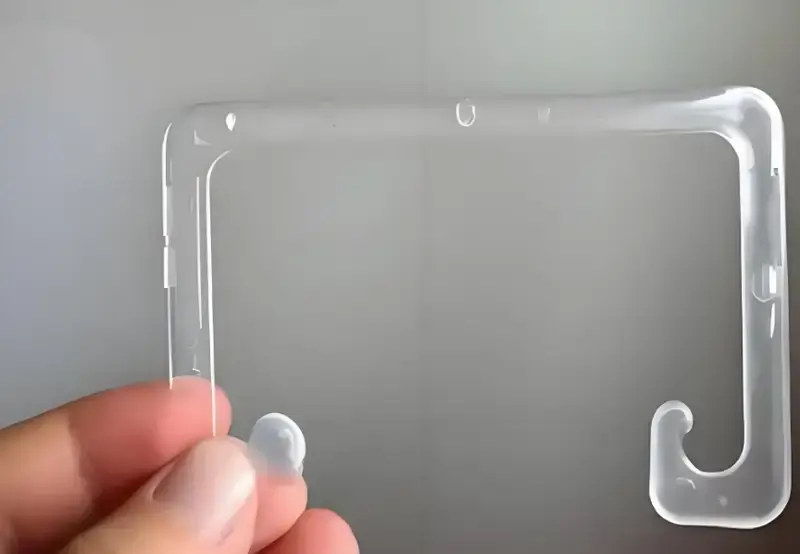

Dent

Wgniecenie ma miejsce, gdy powierzchnia części jest wklęsła na grubości ścianki.

Przyczyny powstawania wgnieceń

Ciśnienie wtrysku lub ciśnienie utrzymywania jest zbyt niskie, czas utrzymywania lub czas chłodzenia jest zbyt krótki, temperatura stopu lub temperatura formy jest zbyt wysoka, a konstrukcja części jest niewłaściwa.

Rozwiązania

-

Struktura projektu10: Pofałduj powierzchnię, która jest łatwa do wgniecenia, zmniejsz rozmiar grubej ścianki części, zminimalizuj stosunek grubości do średnicy, stosunek grubości sąsiedniej ścianki powinien być kontrolowany na poziomie 1,5 ~ 2 i spróbuj wykonać płynne przejście, przeprojektuj grubość żeber wzmacniających, otworów stożkowych i żeber narożnych, a ich grubość jest ogólnie zalecana jako 40-80% podstawowej grubości ścianki.

-

Proces formowania11: Zwiększyć ciśnienie wtrysku i ciśnienie podtrzymania, zwiększyć rozmiar bramki lub zmienić jej położenie.

Weld Mark

Ślad spawu powstaje, gdy dwa strumienie materiału spotykają się i spawają ze sobą, powodując defekt na powierzchni.

Przyczyny powstawania śladów spoin

Jeśli w części znajdują się otwory, wkładki lub tryb formowania wtryskowego z wieloma bramkami, lub jeśli grubość ścianki części jest nierówna, mogą pojawić się ślady spawania.

Rozwiązania

-

Materiał:Sprawiają, że plastik lepiej płynie.

-

Projekt produktu: Zmiana sposobu wytwarzania produktu i grubości ścianek.

-

Konstrukcja formy: Przesuń miejsce, w którym plastik wchodzi do formy i dodaj miejsca, w których powietrze może się wydostać.

-

Warunki procesu: Plastik powinien być gorętszy i używać mniej substancji, aby nie przywierał do formy. Ślady przypalenia powstają, gdy powietrze w formie nie może wydostać się wystarczająco szybko i plastik pali się pod koniec przepływu.

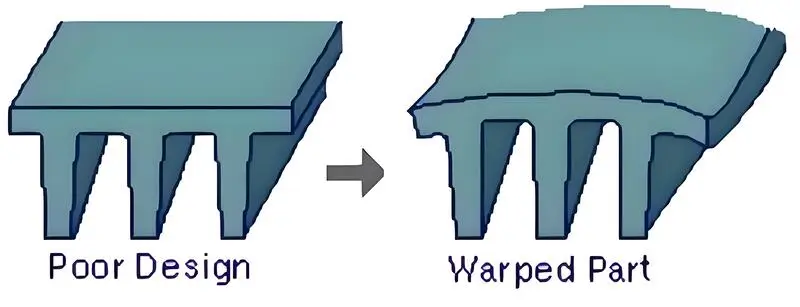

Wypaczenie i deformacja

Odkształcenie wypaczające ma miejsce, gdy kształt formowanej wtryskowo rzeczy zostaje zepsuty i wypacza się nierównomiernie, co nie jest tym, czego chcesz. Jest to jedna z rzeczy, które mogą pójść źle podczas tworzenia rzeczy za pomocą form wtryskowych.

Przyczyny wypaczenia

-

Właściwości materiału, które nie są dobre: Twardość, wytrzymałość, odporność, stabilność i inne właściwości materiału mają duży wpływ na wypaczanie produktu. Jeśli właściwości materiału nie są dobre lub nie spełniają wymagań, po poddaniu go naprężeniom wystąpi wypaczenie.

-

Niewłaściwy proces produkcji: Jeśli nie kontrolujesz temperatury i prędkości ogrzewania, chłodzenia, cięcia, spawania i innych procesów podczas produkcji, Twój produkt ulegnie wypaczeniu.

-

Niewłaściwy projekt: Jeśli produkt nie zostanie odpowiednio zaprojektowany, będzie się wypaczał. Na przykład, jeśli produkt jest zbyt duży lub zbyt skomplikowany, wypaczy się i zdeformuje.

Rozwiązania

Wybór materiału12: Wybierz dobre materiały, aby upewnić się, że mają odpowiednie właściwości, zwłaszcza gdy tworzysz ważne części, musisz użyć mocnych materiałów.

-

Technologia przetwarzania: Musisz odpowiednio podgrzewać, chłodzić, ciąć i spawać, a także robić to zgodnie z zasadami, aby uniknąć wypaczeń.

-

Optymalizacja projektu: Projektując produkt, należy wziąć pod uwagę właściwości fizyczne materiału i wybrać rozwiązanie o prostej strukturze i rozsądnym rozmiarze, aby uniknąć wypaczenia.

-

Kontrola naprężeń podczas przetwarzania: Kontroluj naprężenia podczas przetwarzania, zmniejszając prędkość chłodzenia, czas nagrzewania i inne metody, które mogą skutecznie zapobiegać wypaczaniu i deformacji produktu.

-

Użyj stałej formy: Użyj stałej formy, aby zamocować produkt i uniknąć wypaczeń i deformacji.

Bąbelki

Gaz w pęcherzykach (pęcherzykach próżniowych) jest bardzo cienki i należy do pęcherzyków próżniowych. Ogólnie rzecz biorąc, jeśli pęcherzyki występują w momencie otwierania formy, jest to problem z ingerencją gazu. Powstawanie pęcherzyków próżniowych jest spowodowane niewystarczającym wypełnieniem tworzywem sztucznym lub niskim ciśnieniem. Podczas szybkiego chłodzenia formy, paliwo w rogu wnęki jest wyciągane, co powoduje utratę objętości.

Przyczyny bańki

-

Problemy z wtryskarka13: Jeśli nie kontrolujesz odpowiednio temperatury, ciśnienia, prędkości i innych parametrów wtryskarki, w formowanych wtryskowo częściach pojawią się pęcherzyki powietrza. Jeśli temperatura jest zbyt wysoka lub ciśnienie jest zbyt niskie, surowiec nie będzie płynnie przepływać i pojawią się pęcherzyki powietrza. Jeśli prędkość jest zbyt szybka lub zbyt wolna, gaz w częściach formowanych wtryskowo nie będzie w stanie wydostać się na czas i pojawią się pęcherzyki. Ponadto, jeśli używasz starych wtryskarek lub nie konserwujesz ich prawidłowo, będziesz mieć podobne problemy.

-

Kwestie związane z surowcami: Jakość, zawartość wilgoci i warunki mieszania surowców również wpływają na jakość części formowanych wtryskowo. Jeśli surowiec zawiera zbyt dużo wody, szybko odparuje i wytworzy pęcherzyki podczas procesu formowania wtryskowego. Jeśli jakość surowca jest niska lub zmieszane są różne rodzaje surowców, również powstaną pęcherzyki. Dlatego przed rozpoczęciem produkcji części formowanych wtryskowo, surowce muszą być w pełni przetestowane i sprawdzone.

-

Problemy z pleśnią: Istnieje wiele problemów związanych z projektowaniem, produkcją i użytkowaniem form wtryskowych, które również mogą powodować powstawanie pęcherzyków powietrza. Na przykład słabe odprowadzanie spalin z formy, niewłaściwa pozycja portu wylotowego, zadrapania na powierzchni formy itp. wpływają na jakość części formowanych wtryskowo. Dlatego podczas korzystania z formy do produkcji wtryskowej konieczne jest jej pełne sprawdzenie i konserwacja.

Rozwiązania

Kiedy grubość ścianki 14produktu jest duża, zewnętrzna powierzchnia chłodzi się szybciej niż środek. W miarę chłodzenia żywica w środku kurczy się i rozszerza w kierunku powierzchni, powodując niewystarczające wypełnienie w środku. Nazywa się to pęcherzykami próżniowymi. Główne rozwiązania to: określenie rozsądnego rozmiaru bramy i prowadnicy zgodnie z jednolitą grubością ścianki.

Ogólnie rzecz biorąc, wysokość bramki powinna wynosić od 50% do 60% grubości ścianki produktu do momentu uszczelnienia bramki, pozostawiając pewną ilość dodatkowego materiału wtryskowego, czas wtrysku powinien być nieco dłuższy niż czas uszczelnienia bramki, prędkość wtrysku powinna zostać zmniejszona, ciśnienie wtrysku powinno zostać zwiększone i należy stosować materiały o wysokiej lepkości stopu.

-

Rozwiązania dla pęcherzyków spowodowanych wytwarzaniem lotnych gazów są następujące: pełne suszenie wstępne, obniżenie temperatury żywicy i uniknięcie generowania gazów rozkładowych.

-

Pęcherzyki spowodowane słabą płynnością mogą zwiększyć energię wtrysku: ciśnienie, prędkość, czas i ilość materiału oraz zwiększyć przeciwciśnienie, aby forma była pełna. podnieść temperaturę stopu, aby poprawić przepływ. Obniż temperaturę stopu, aby zmniejszyć skurcz, i podnieś temperaturę formy, szczególnie lokalnie, gdzie tworzą się pęcherzyki próżniowe. Umieść bramę w najgrubszej części części, popraw warunki przepływu dyszy, prowadnicy i bramy oraz zmniejsz spadek ciśnienia. Poprawić wentylację formy.

Czarne plamy

Czarne plamy na częściach formowanych wtryskowo są spowodowane zanieczyszczeniami, ciałami obcymi lub produktami degradacji, które mieszają się z tworzywem sztucznym podczas procesu formowania wtryskowego. Powoduje to powstawanie czarnych cząstek lub plam na powierzchni lub wewnątrz części z tworzywa sztucznego. Rozmiar, rozmieszczenie i gęstość czarnych plam są związane z charakterem i ilością zanieczyszczeń lub ciał obcych.

Przyczyny powstawania czarnych plam

Podczas produkcji wtryskarek istnieje wiele powodów, dla których na produktach pojawiają się czarne plamy. Oto kilka typowych sytuacji:

-

Przegrzanie: Jeśli temperatura ustawiona na wtryskarce jest zbyt wysoka, stopiony materiał ulegnie rozkładowi i utlenieniu pod wpływem ciepła, co spowoduje powstanie czarnych elementów.

-

Pękanie termiczne: Materiały polimerowe mogą pękać z powodu takich czynników, jak zmiany w składzie stopu, szybkie chłodzenie i powietrze w głowicy. Po pęknięciu termicznym w materiale pozostaną czarne fragmenty.

-

Awaria wytłaczania: Gdy materiał płynie zbyt szybko podczas wytłaczania, może to łatwo spowodować, że koloid w pobliżu głowicy nie będzie prawidłowo wytłaczany, pozostawiając czarne plamy.

Rozwiązanies

-

Zmiana temperatury: Zmień ustawioną temperaturę wtryskarki, aby uniknąć przegrzania.

-

Sprawdź formę: Sprawdź efekt chłodzenia formy, aby sprawdzić, czy można obniżyć temperaturę, aby uniknąć przegrzania.

-

Dodać środek zapobiegający rozkładowi: Dodanie środka zapobiegającego rozkładowi może skutecznie ograniczyć rozkład i utlenianie termiczne materiału.

-

Zamiana materiałów: Zamień fantazyjne materiały polimerowe, zamień materiały, które sprawdzają się w formach itp., co może zmniejszyć ryzyko pęknięć termicznych i złego wytłaczania.

Wypaczanie jest częstym problemem w formowaniu wtryskowym.Prawda

Wypaczenie występuje z powodu nierównomiernego chłodzenia, co prowadzi do zniekształcenia części. Często można temu zaradzić poprzez dostosowanie czasu chłodzenia i temperatury formy.

Ślady zlewu można naprawić tylko poprzez przeprojektowanie formy.Fałsz

Ubytki można również zredukować poprzez dostosowanie parametrów procesu, takich jak ciśnienie pakowania i czas chłodzenia, wraz z dostosowaniem projektu formy.

Wnioski

Formowanie wtryskowe to wszechstronna i wydajna technologia, która może być wykorzystywana do produkcji wysokiej jakości, niestandardowych części z tworzyw sztucznych dla szerokiego zakresu branż. Proces ten jest jednak niekompletny bez przestrzegania zestawu wytycznych projektowych dotyczących formowania wtryskowego.

Pozwoli to szczegółowo zrozumieć, czego potrzebujesz i jak zakończyć proces. Zasady projektowania form wtryskowych omówione w tym artykule pomogą zoptymalizować proces, zapewnić opłacalną produkcję i skrócić czas cyklu.

-

Zrozumienie tych wytycznych ma kluczowe znaczenie dla tworzenia skutecznych i wydajnych części formowanych wtryskowo, zapewnienia jakości i obniżenia kosztów. ↩

-

Zrozumienie grubości ścianek ma kluczowe znaczenie dla optymalizacji wydajności części, kosztów i wydajności produkcji. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje. ↩

-

Projekt linii rozdzielającej ma kluczowe znaczenie dla minimalizacji wad i zapewnienia wysokiej jakości wykończenia. Dowiedz się więcej o skutecznych strategiach linii cięcia. ↩

-

Kąt zanurzenia ma zasadnicze znaczenie dla łatwego uwalniania formy i integralności części. Dowiedz się więcej o jego znaczeniu w projektowaniu form wtryskowych. ↩

-

Poznanie żeber podporowych może usprawnić proces projektowania, zapewniając wytrzymałość i trwałość części przy jednoczesnym zminimalizowaniu wad. ↩

-

Zapoznanie się z rodzajami bram może pomóc w wyborze najlepszego projektu dla części formowanych wtryskowo, wpływając na jakość i wydajność. ↩

-

Skorzystaj z tego linku, aby poznać podstawowe techniki i wskazówki dotyczące optymalizacji procesów i projektów formowania wtryskowego. ↩

-

Zrozumienie konstrukcji układu chłodzenia ma kluczowe znaczenie dla optymalizacji wydajności formy i skrócenia czasu cyklu. Zapoznaj się z tym zasobem, aby dowiedzieć się więcej. ↩

-

System wypychaczy jest niezbędny do usuwania części podczas formowania wtryskowego. Dowiedz się więcej o jego konstrukcji i funkcjonalności, aby usprawnić proces formowania. ↩

-

Zrozumienie struktury projektu może znacznie zmniejszyć liczbę wad, takich jak wgniecenia w częściach formowanych wtryskowo, zapewniając lepszą jakość i wydajność. ↩

-

Optymalizacja procesu formowania ma kluczowe znaczenie dla zminimalizowania śladów spoin, co prowadzi do wyższej jakości produktów i zmniejszenia ilości odpadów. ↩

-

Właściwy dobór materiału jest kluczem do zapobiegania wypaczeniom, zapewniając trwałość i funkcjonalność produktów formowanych wtryskowo. ↩

-

Zrozumienie typowych problemów związanych z wtryskarkami może pomóc w zapobieganiu usterkom w procesie produkcyjnym. ↩

-

Dowiedz się, jaka jest idealna grubość ścianki elementu formowanego wtryskowo? W przypadku części formowanych wtryskowo konieczne jest uwzględnienie właściwości materiału, rozmiaru i kształtu oraz obliczenie odpowiedniej idealnej grubości ścianki. ↩