Gorące kanały rewolucjonizują proces formowania wtryskowego, zwiększając wydajność i jakość produktów w różnych branżach.

Gorące kanały minimalizują ilość odpadów i poprawiają czas cyklu, utrzymując stopiony plastik w optymalnej temperaturze podczas formowania. Są one powszechnie stosowane w branży motoryzacyjnej, dóbr konsumpcyjnych i produkcji urządzeń medycznych. Kluczowe korzyści obejmują obniżone koszty materiałów i lepszą spójność jakości części.

Chociaż ten przegląd podkreśla zalety gorących kanałów, zrozumienie ich konstrukcji i zastosowania ma kluczowe znaczenie dla optymalizacji procesów produkcyjnych. Dowiedz się więcej, aby odkryć, w jaki sposób różne systemy gorących kanałów mogą zwiększyć wydajność produkcji.

Gorące kanały skracają czas cyklu formowania wtryskowego.Prawda

Gorące kanały utrzymują plastik w stanie stopionym, skracając czas chłodzenia i przyspieszając cały proces produkcji.

Hot runnery są droższe niż cold runnery w każdym przypadku.Fałsz

Chociaż gorące kanały generalnie mają wyższy koszt początkowy, ich wydajność i oszczędność materiału mogą prowadzić do niższych kosztów ogólnych w długoterminowej produkcji.

Jaka jest zasada działania Hot Runnera?

Gorące kanały utrzymują temperaturę stopionego tworzywa sztucznego przez cały proces formowania, zapobiegając krzepnięciu i zmniejszając ilość odpadów. Technologia ta jest szeroko stosowana w branżach takich jak motoryzacja, produkty konsumenckie i urządzenia medyczne. Kluczowe zalety obejmują skrócenie czasu cyklu, niższe koszty materiałów i większą spójność gotowych produktów.

Systemy gorącokanałowe dzielą się na systemy adiabatyczne i System mikro półgorących kanałów1Gorący kanał, znany również jako nie-kanał, oznacza, że tworzywo sztuczne w kanale nie zestala się po każdym wtrysku, a wylot wody w kanale nie musi być usuwany, gdy produkt z tworzywa sztucznego jest rozformowywany. Ponieważ tworzywo sztuczne w kanale nie jest zestalone, kanał pozostaje drożny podczas następnego wtrysku. Krótko mówiąc, gorący kanał jest przedłużeniem formowanie wtryskowe dysza maszyny.

Gorący kanał to system elementów grzewczych stosowany w formach wtryskowych do wtryskiwania stopionych cząstek tworzywa sztucznego do gniazda formy. Forma gorącokanałowa to nowa konstrukcja, która podgrzewa kanał i kanał tradycyjnej formy lub formy wtryskowej. forma trójpłytowa2, dzięki czemu nie ma potrzeby demontażu prowadnicy i prowadnicy podczas każdego formowania.

Jakie są kluczowe czynniki techniczne wpływające na gorących biegaczy?

Kluczowe czynniki techniczne wpływające na gorące kanały obejmują konstrukcję dyszy, kontrolę temperatury i dynamikę przepływu materiału. Właściwe zarządzanie temperaturą ma kluczowe znaczenie dla utrzymania lepkości stopu, podczas gdy konstrukcja dyszy wpływa na dystrybucję stopu i konsystencję części. Czynniki te mają kluczowe znaczenie w branżach takich jak motoryzacja i towary konsumpcyjne, gdzie precyzja jest najważniejsza.

Aby utworzyć Forma gorącokanałowa3 Aby projekt zakończył się sukcesem, musisz upewnić się, że masz kilka rzeczy na swoim miejscu. Dwie najważniejsze kwestie techniczne to: kontrola temperatury plastiku i kontrola przepływu plastiku.

Kontrola temperatury tworzywa sztucznego

Kontrolowanie temperatury tworzywa sztucznego jest bardzo ważne podczas korzystania z form gorącokanałowych. Jeśli nie kontrolujesz dobrze temperatury, będziesz mieć wiele problemów z procesem i jakością swoich części. Na przykład, jeśli używasz bramy z gorącą końcówką, będziesz mieć wiele problemów z jakością bramy. Jeśli używasz zasuwy zaworowej, będziesz mieć wiele problemów z zamykaniem sworznia zaworu.

W przypadku form wielogniazdowych może wystąpić wiele problemów z czasem napełniania i jakością części. Jeśli możesz, spróbuj uzyskać system gorącokanałowy, który ma wiele stref, dzięki czemu możesz lepiej kontrolować temperaturę i mieć większą elastyczność.

Kontrola przepływu tworzywa sztucznego

Tworzywa sztuczne powinny przepływać równomiernie w systemie gorącokanałowym. Bramy powinny być otwierane w tym samym czasie, aby umożliwić synchroniczne wypełnienie każdej wnęki tworzywem sztucznym. W przypadku FAMILY MOLD z dużą różnicą w masie części, rozmiar kanału powinien być zrównoważony. W przeciwnym razie niektóre części nie zostaną wypełnione z wystarczającym ciśnieniem, podczas gdy inne zostaną wypełnione ze zbyt dużym ciśnieniem lub błysk będzie zbyt duży, a jakość będzie niska. Rozmiar kanału gorącokanałowego powinien być rozsądny.

Jeśli rozmiar jest zbyt mały, straty ciśnienia będą zbyt duże, a jeśli rozmiar jest zbyt duży, objętość gorącego kanału będzie zbyt duża, a tworzywo sztuczne pozostanie w systemie gorącego kanału zbyt długo, co spowoduje uszkodzenie właściwości materiału i spowoduje, że części nie spełnią wymagań użytkowania po formowaniu. Istnieje już oprogramowanie CAE, takie jak MOLDCAE, które pomaga użytkownikom zaprojektować najlepszy kanał.

Jakie są rodzaje biegaczy termicznych?

Istnieją dwa główne typy gorących kanałów: systemy otwarte i zamknięte. Systemy otwarte umożliwiają bezpośredni przepływ stopionego tworzywa sztucznego, podczas gdy systemy zamknięte wykorzystują kolektor do utrzymania temperatury i zmniejszenia ilości odpadów. Gorące kanały są szeroko stosowane w branżach takich jak motoryzacja, towary konsumpcyjne i urządzenia medyczne, oferując korzyści, takie jak mniejsze zużycie materiału i lepsza spójność części.

Typ zaworu iglicowego

System zasuwy zaworu to mechaniczny system iglicy zaworu, który napędza iglicę zaworu ciśnieniem powietrza. Gorące kanały zaworu iglicowego oszczędzają materiały, mają piękną plastikową powierzchnię oraz mają wysoką jakość wewnętrzną i wysoką wytrzymałość. Istnieją dwa główne typy gorących kanałów zaworów iglicowych na świecie (w oparciu o zasadę wtrysku): typ cylindra i typ sprężyny.

Typ cylindra opiera się na sterowniku i sterowniku czasowym do sterowania cylindrem w celu popchnięcia zaworu iglicowego do zamknięcia. Struktura jest nieco skomplikowana, ale konstrukcja jest prosta. Typ cylindra charakteryzuje się wysoką precyzją formowania ze względu na jego charakterystykę strukturalną, a debugowanie i konserwacja są stosunkowo skomplikowane. Największą cechą typu sprężynowego jest to, że opiera się on na równowadze sprężyny i ciśnieniu wtrysku w celu sterowania przełącznikiem zaworu iglicowego.

Montaż, debugowanie i konserwacja są proste, a precyzja formy nie jest wysoka. Jest szeroko stosowany w urządzeniach gospodarstwa domowego, akcesoriach samochodowych i Precyzyjne formy wielogniazdowe4. Różnica między typem sprężynowym a cylindrem polega na tym, że nie można wykonać kontroli czasu, a problemu śladów spoin nie można dobrze rozwiązać.

Jakie są rodzaje systemów gorących kanałów?

Istnieją dwa główne typy systemów gorących kanałów: otwarte i zamknięte. Systemy otwarte wystawiają stopiony materiał na działanie atmosfery, co jest prostsze, ale może prowadzić do degradacji materiału. Systemy zamknięte natomiast utrzymują stopiony materiał w zamknięciu, minimalizując ilość odpadów i zachowując integralność materiału. Oba systemy zwiększają szybkość produkcji i spójność części, co czyni je niezbędnymi w branżach takich jak motoryzacja i towary konsumpcyjne.

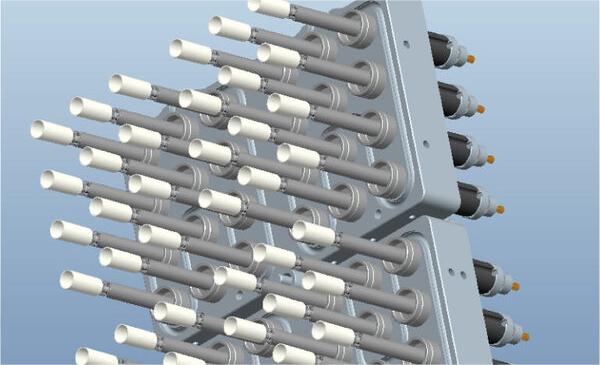

Systemy gorącokanałowe można podzielić na systemy w pełni gorącokanałowe i systemy półgorącokanałowe. Systemy gorącokanałowe można podzielić na trzy typy: systemy gorącokanałowe z pojedynczą dyszą, systemy gorącokanałowe z wieloma dyszami i systemy gorącokanałowe z zasuwą zaworową.

Jednogłowicowy system gorących kanałów

Jednogłowicowy system gorących kanałów składa się głównie z pojedynczej dyszy, głowicy dyszy, płyty łączącej dyszę, systemu kontroli temperatury itp.

Struktura jednogłowicowego systemu gorącokanałowego jest prosta. Stopione tworzywo sztuczne jest wtryskiwane z formowanie wtryskowe do płyty łączącej dysze, a po dotarciu do głowicy dyszy przez dyszę jest wtryskiwany do wnęki.

Konieczne jest kontrolowanie wymiarów d, D, L i dostosowanie grubości płyty łączącej dyszy, tak aby stała płyta mocująca formy dociskała powierzchnię czołową płyty łączącej dyszy, aby kontrolować osiowe przemieszczenie dyszy, lub bezpośrednie użycie dyszy wtryskarki do podparcia powierzchni czołowej płyty łączącej dyszy, aby osiągnąć ten sam cel.

Rowek prowadzący jest umieszczony w odpowiednim miejscu na stałej płycie mocującej formy, aby umożliwić wyprowadzenie przewodu zasilającego z formy i podłączenie go do listwy zaciskowej zainstalowanej na formie.

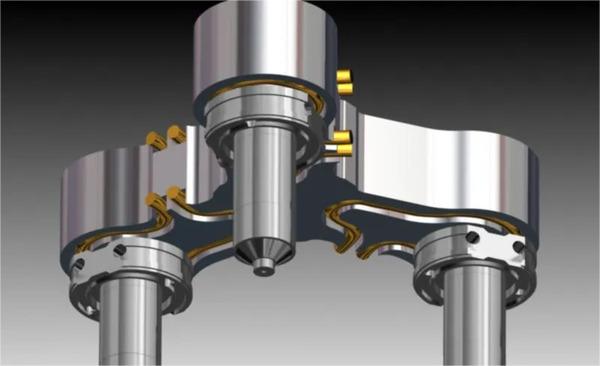

Wielogłowicowy system gorących kanałów

Plastikowa forma wielogłowicowego systemu gorącokanałowego jest dość skomplikowana. Stopione tworzywo sztuczne jest wtryskiwane do płyty łączącej dysze przez wtryskarkę, przepływa do dyszy przez płytę gorącokanałową, dociera do głowicy dyszy, a następnie jest wtryskiwane do wnęki. Dysza systemu gorącokanałowego musi spełniać wymagania dotyczące wymiaru promieniowego D1 i limitu wymiaru osiowego ze stałą płytą formy.

Głowica dyszy i stała wkładka formy muszą pasować do wymiaru promieniowego d, aby upewnić się, że stopione tworzywo sztuczne nie przelewa się do części bez wnęki, a twardość stałej wkładki formy musi być utwardzona do około 50HRC. Odległość L między powierzchnią podziału a osiową powierzchnią pozycjonującą gorącej dyszy musi być ściśle kontrolowana.

Wymiar należy określić na podstawie rzeczywistej odległości L\' dyszy w temperaturze pokojowej plus rzeczywiste wydłużenie ΔL dyszy w normalnej temperaturze roboczej formy. Aby upewnić się, że dysza niezawodnie pasuje do płyty gorącokanałowej i nie deformuje płyty gorącokanałowej, nad górną częścią dyszy znajduje się podkładka regulacyjna.

Podkładka regulacyjna i osiowa powierzchnia pozycjonująca dyszy ograniczają ruch osiowy dyszy i skutecznie kontrolują możliwe odkształcenie płyty gorącokanałowej. W temperaturze pokojowej szczelina między podkładką regulacyjną a płytą gorącokanałową i stałą płytą formy jest kontrolowana tak, aby wynosiła 0,025 mm, dzięki czemu po podgrzaniu formy podkładka regulacyjna jest po prostu dociskana w temperaturze roboczej.

Gniazdo pozycjonujące systemu gorącokanałowego i sworzeń pozycjonujący kontrolują położenie płyty gorącokanałowej w formie. Gniazdo pozycjonujące i stała płyta formy muszą być dopasowane do wymiaru promieniowego D2, a głębokość h musi być dokładnie kontrolowana. Kierunek osiowy gniazda pozycjonującego podpiera płytę gorącokanałową i bezpośrednio przenosi ciśnienie wtrysku wtryskarki.

Kołek pozycjonujący musi pasować do stałej płyty gorącokanałowej. Pomiędzy płytą gorącokanałową a płytą formy musi być wystarczająco dużo miejsca, aby owinąć materiał izolacyjny. Płyta gorącokanałowa i płyta stała muszą mieć wystarczającą ilość rowków na przewody, aby umożliwić wyprowadzenie przewodu zasilającego z formy i podłączenie go do gniazda przewodów zainstalowanego na formie.

Istnieje wymóg dopasowania wymiaru promieniowego D1 między płytą łączącą dyszę a stałą płytą mocującą formę, tak aby głowica wtryskowa formowanie wtryskowe może dobrze współpracować z płytą łączącą dysze na formie. W pobliżu płyty gorącokanałowej, stała płyta formy, płyta mocująca płyty gorącokanałowej i stała płyta mocująca formy są połączone śrubami w celu zwiększenia sztywności płyty gorącokanałowej.

System gorących kanałów Valve Gate

Forma z tworzywa sztucznego z systemem gorącokanałowym jest najbardziej złożona. Ma taką samą strukturę jak zwykła wielogłowicowa forma z tworzywa sztucznego z systemem gorącokanałowym i ma dodatkowy zestaw urządzenia do przenoszenia igły zaworu do sterowania ruchem otwierania i zamykania igły zaworu.

Urządzenie transmisyjne jest odpowiednikiem siłownika hydraulicznego, który wykorzystuje urządzenie hydrauliczne wtryskarki do połączenia z formą w celu utworzenia obwodu hydraulicznego do realizacji ruchu otwierania i zamykania iglicy zaworu i sterowania wtryskiem stopionego tworzywa sztucznego do wnęki.

Co to jest zespół Hot Runner?

Zespoły gorących kanałów usprawniają proces formowania wtryskowego, utrzymując tworzywo sztuczne w optymalnej temperaturze, skracając czas cyklu i minimalizując straty materiału. Są one szeroko stosowane w branżach takich jak motoryzacja, produkty konsumenckie i urządzenia medyczne, oferując korzyści takie jak niższe koszty produkcji i lepsza spójność części.

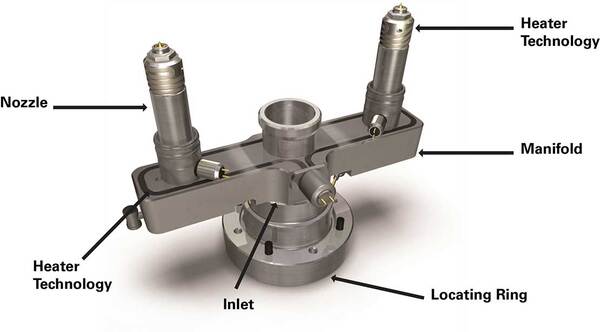

Pierścień pozycjonujący

Pierścień pozycjonujący pozycjonuje formę wtryskową we wtryskarce, aby upewnić się, że forma jest prawidłowo ustawiona względem maszyny.

Dysza główna

Gdy żywica jest wtryskiwana do formy, jest to brama, do której żywica dostaje się z dyszy wtryskarki. W zależności od rodzaju żywicy i konstrukcji gorącego kanału, element bramy może być podgrzewany w celu optymalizacji procesu formowania.

Kolektor

Rozdzielacze są stosowane w przypadku wielu wnęk w formie lub wielu punktów podawania, lub gdy masz jeden punkt podawania, ale poziom materiału jest przesunięty. Materiałem jest zazwyczaj P20 lub H13. Rozdzielacze są generalnie podzielone na dwie kategorie: standardowe i niestandardowe. Ich forma strukturalna zależy głównie od rozmieszczenia wnęk na formie, rozmieszczenia dysz i lokalizacji zasuw.

Rozdzielacze umożliwiają przepływ żywicy do różnych dysz i punktów wtrysku (bram). Rozdzielacze są zwykle używane, gdy masz wiele wnęk lub gdy potrzebujesz więcej niż jednej dyszy / bramy dla każdej części. Rozdzielacze mogą być stosowane do różnych materiałów, konstrukcji i kształtów i są zwykle optymalizowane za pomocą analizy CAE w celu usprawnienia procesu formowania.

Dysza

Istnieją dwa rodzaje dysz gorących: otwarte dysze gorące i otwarte dysze gorące. gorące dysze z zaworem iglicowym5. Rodzaj używanej gorącej dyszy określa rodzaj potrzebnego systemu gorącokanałowego i rodzaj formy, którą należy wykonać. Tak więc systemy gorącokanałowe dzielą się na otwarte systemy gorącokanałowe i systemy gorącokanałowe z zaworem iglicowym.

Technologia grzałki

Technologia podgrzewania jest podstawą wszystkich systemów gorącokanałowych i ma duży wpływ na proces formowania i jakość części. Istnieje kilka metod ogrzewania, z których każda ma swoje wady i zalety. Należy wybrać odpowiedni system gorącokanałowy w oparciu o różne procesy formowania, wydajność części, niezawodność i wymagania kosztowe. Najpopularniejsze technologie gorących kanałów obejmują grzejniki z taśmami/płytami grzejnymi, grzejniki samoprzylepne/elastyczne lub grzejniki lutowane.

Jakie są zalety Hot Runnera?

Gorące kanały redukują straty materiału i skracają czas cyklu, utrzymując optymalną temperaturę stopionego tworzywa sztucznego podczas procesu formowania. Powszechnie stosowane w branżach takich jak motoryzacja, towary konsumpcyjne i urządzenia medyczne, ich kluczowe zalety obejmują niższe koszty materiałów i lepszą spójność jakości części.

Skrócony cykl

Cykl formowania części ulega skróceniu. Ponieważ nie ma limitu czasu chłodzenia dla systemu kanałów, części mogą być wyrzucane w odpowiednim czasie po formowaniu i utwardzaniu. Cykl formowania wielu cienkościennych części produkowanych przy użyciu form gorącokanałowych może być krótszy niż 5 sekund.

Rozszerzenie zakresu zastosowania

Technologia gorących kanałów jest podstawą wielu zaawansowanych procesów formowania tworzyw sztucznych. Obejmują one formowanie preform PET, wielokolorowe formowanie wtryskowe, wielomateriałowe formowanie wtryskowe, formowanie stosów i wiele innych.

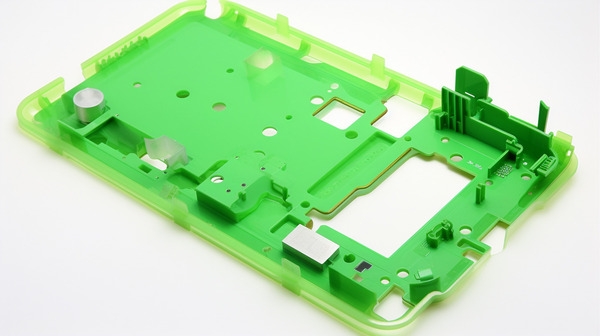

Poprawa jakości produktów

Podczas produkcji części z tworzyw sztucznych za pomocą form gorącokanałowych można kontrolować temperaturę stopionego tworzywa sztucznego w systemie kanałów. Oznacza to, że tworzywo sztuczne może przepływać do każdej wnęki formy w bardziej równomierny sposób, dzięki czemu za każdym razem uzyskuje się części o tej samej jakości. Części wykonane za pomocą formy gorącokanałowej mają dobre bramy, niskie naprężenia po wyjęciu z formy i nie ulegają uszkodzeniu.

Dlatego też wiele wysokiej jakości produktów jest wytwarzanych przy użyciu form gorącokanałowych. Wiele plastikowych części w telefonach MOTOROLA, drukarkach HP i laptopach DELL jest wytwarzanych przy użyciu form gorącokanałowych.

Oszczędzaj plastik

W czystych formach gorącokanałowych nie ma zimnego kanału, więc nie ma kosztów produkcji. Jest to szczególnie ważne w przypadku zastosowań, w których tworzywa sztuczne są drogie. W rzeczywistości główni międzynarodowi producenci form gorącokanałowych szybko rozwinęli się w czasach, gdy ropa naftowa i surowce z tworzyw sztucznych są drogie na świecie. Technologia gorących kanałów jest bowiem skutecznym sposobem na obniżenie kosztów materiałowych.

Zmniejsz ilość odpadów

Zmniejsz ilość odpadów i produkuj lepsze rzeczy. Podczas formowania za pomocą form gorącokanałowych można kontrolować temperaturę stopionego tworzywa sztucznego w systemie kanałów. Oznacza to, że tworzywo sztuczne może przepływać do każdej wnęki formy w bardziej równomierny sposób, dzięki czemu za każdym razem uzyskuje się części o tej samej jakości. Części wykonane za pomocą formy gorącokanałowej mają dobre bramy, niskie naprężenia po wyjęciu z formy i nie ulegają uszkodzeniu.

Automatyzacja produkcji

Eliminacja kolejnych procesów jest korzystna dla automatyzacji. Części są wykańczane po uformowaniu przez formę gorącokanałową i nie ma potrzeby przycinania bramy i recyklingu zimnokanałowego. Jest to korzystne dla automatyzacji. Wielu zagranicznych producentów produktów łączy gorące kanały z automatyzacją, aby znacznie poprawić wydajność produkcji.

Wiele zaawansowanych procesów formowania tworzyw sztucznych zostało opracowanych w oparciu o technologię gorących kanałów. Takich jak formowanie wstępne PET, wielokolorowy wtrysk współbieżny w formie, wielomateriałowy proces wtrysku współbieżnego, STACK MOLD itp.

Jakie są wady Hot Runnera?

Typowe wady gorących kanałów obejmują wyższe koszty początkowe, możliwość degradacji termicznej materiałów i zwiększone wymagania konserwacyjne. Mogą one również komplikować proces formowania i wymagać precyzyjnej kontroli temperatury, co może prowadzić do opóźnień w produkcji, jeśli nie są odpowiednio zarządzane.

Rosnące koszty

Komponenty gorącokanałowe są drogie, a koszt form gorącokanałowych może znacznie wzrosnąć. W przypadku produkcji niewielkiej liczby części, współczynnik kosztów narzędzi do form jest wysoki, co nie jest opłacalne. Dla użytkowników form w wielu krajach rozwijających się wysoka cena systemów gorącokanałowych jest jednym z głównych problemów, które uniemożliwiają szersze stosowanie form gorącokanałowych.

Wysokie wymagania sprzętowe

Wymagania dotyczące sprzętu produkcyjnego są wysokie, a formy gorącokanałowe wymagają precyzyjnych maszyn przetwórczych. Wymagania dotyczące integracji i dopasowania systemu gorącokanałowego i formy są niezwykle rygorystyczne, w przeciwnym razie forma będzie miała wiele poważnych problemów podczas procesu produkcyjnego.

Na przykład słabe uszczelnienie plastiku prowadzi do jego przepełnienia i uszkodzenia Komponenty gorącokanałowe6, przerywając produkcję, a złe względne położenie wkładek dysz i zasuw prowadzi do poważnego pogorszenia jakości produktu.

Kompleksowa obsługa i konserwacja

Formy gorącokanałowe są bardziej skomplikowane w obsłudze i konserwacji niż formy zimnokanałowe. W przypadku niewłaściwej obsługi bardzo łatwo jest uszkodzić części gorącokanałowe, co uniemożliwi produkcję i spowoduje ogromne straty ekonomiczne. Nowi użytkownicy form gorącokanałowych muszą długo zbierać doświadczenie.

Jakie są obszary zastosowań gorących kanałów?

Wraz z szybkim rozwojem nauki i technologii oraz ciągłymi innowacjami technologicznymi, system gorącokanałowy, jako wydajna i precyzyjna technologia formowania tworzyw sztucznych, jest szeroko stosowany w wielu dziedzinach. Poniżej szczegółowo przedstawiono główne obszary zastosowań systemu gorącokanałowego.Poniżej szczegółowo przedstawiono główne obszary zastosowań systemu gorących kanałów.

Przemysł motoryzacyjny

Systemy gorącokanałowe są bardzo popularne w przemyśle motoryzacyjnym. Są one wykorzystywane do produkcji wszystkiego, od reflektorów i drzwi po całe nadwozia samochodów. Są świetne, ponieważ mogą kontrolować sposób topnienia plastiku, co oznacza, że części wychodzą za każdym razem tak samo. Dzięki temu samochody są lepsze. Systemy gorącokanałowe mogą również wytwarzać inne części do samochodów, takie jak deski rozdzielcze, panele drzwi i siedzenia. To dobre dla branży motoryzacyjnej.

Przemysł elektroniczny

W przemyśle elektronicznym systemy gorącokanałowe są również szeroko stosowane. Niezależnie od tego, czy jest to obudowa, klawiatura, mysz, podwozie czy inne części sprzętu elektronicznego, takie jak telewizory, zestawy stereo lub komputery, mogą być one wytwarzane przy użyciu systemów gorącokanałowych.

Systemy gorącokanałowe mogą zapewnić, że tworzywo sztuczne osiągnie idealny stan topnienia podczas procesu formowania wtryskowego, co poprawia precyzję i wykończenie powierzchni części. Ponadto systemy gorących kanałów mogą poprawić wydajność produkcji, obniżyć koszty produkcji i zapewnić silne wsparcie dla rozwoju przemysłu elektronicznego.

Dziedzina urządzeń medycznych

W dziedzinie urządzeń medycznych nie można ignorować zastosowania systemów gorącokanałowych. Mogą być one wykorzystywane do produkcji akcesoriów do urządzeń medycznych, takich jak igły, strzykawki, zestawy infuzyjne i zestawy perfuzyjne.

Precyzja produkcji tych urządzeń medycznych jest niezwykle wysoka, a system gorących kanałów może dokładnie kontrolować proces wtrysku, aby zapewnić spójność i precyzję produktów. Ponadto system gorących kanałów może również poprawić wydajność produkcji i obniżyć koszty produkcji, zapewniając silne wsparcie dla rozwoju branży urządzeń medycznych.

Produkcja artykułów codziennego użytku

W dziedzinie produkcji artykułów codziennego użytku system gorących kanałów również odgrywa bardzo ważną rolę. Może być wykorzystywany do produkcji artykułów codziennego użytku, takich jak meble, zastawa stołowa, butelki na napoje, butelki szamponu i butelki kosmetyczne.

Produkty te wymagają formowania wtryskowego tworzyw sztucznych, a system gorącokanałowy może poprawić wykończenie powierzchni i precyzję produktu, poprawić wydajność produkcji wtryskowej oraz skrócić cykl produkcyjny i koszt produktu. Dlatego też zastosowanie systemów gorącokanałowych w dziedzinie produkcji artykułów codziennego użytku staje się coraz szersze.

Dziedzina produkcji zabawek

Produkcja zabawek to kolejny ważny obszar zastosowań systemów gorącokanałowych. Zabawki są zazwyczaj zróżnicowane stylistycznie i produkowane w dużych ilościach, więc systemy gorącokanałowe mogą znacznie poprawić wydajność produkcji. Precyzyjnie kontrolując proces topienia tworzyw sztucznych, systemy gorącokanałowe mogą zapewnić spójność i precyzję części zabawek, poprawiając w ten sposób ogólną jakość i wydajność zabawek.

Lotnictwo i kosmonautyka

Systemy gorącokanałowe są również bardzo przydatne w przemyśle lotniczym. Mogą być wykorzystywane do produkcji wszelkiego rodzaju części, takich jak fotele, akcesoria, deski rozdzielcze, kontrolery, materiały dla pilotów i inne. Części te muszą być wykonane naprawdę precyzyjnie. Systemy gorącokanałowe mogą naprawdę dobrze kontrolować proces wtrysku, dzięki czemu produkt jest zawsze taki sam i zawsze doskonały. Ponadto systemy gorącokanałowe sprawiają, że produkcja jest szybsza i tańsza, co jest świetnym rozwiązaniem dla przemysłu lotniczego.

Wnioski

Hot Runner (Hot Runner Systems) to system elementów grzewczych stosowany w formach wtryskowych do wtryskiwania stopionych cząstek tworzywa sztucznego do gniazda formy. Formy gorącokanałowe to nowa konstrukcja, która podgrzewa prowadnice i prowadnice tradycyjnych form lub form trójpłytowych, dzięki czemu prowadnice i prowadnice nie muszą być usuwane przy każdym formowaniu.

Technologia gorących kanałów została wprowadzona do przemysłu tworzyw sztucznych ponad 50 lat temu i całkowicie zmieniła branżę tworzyw sztucznych. formowanie wtryskowe możliwości procesu poprzez poprawę jakości części formowanych wtryskowo, poprawę wydajności operacyjnej, zmniejszenie ilości odpadów i oszczędność pieniędzy.

-

Dowiedz się więcej o systemach półgorącokanałowych i zimnokanałowych: Co jest lepsze: System gorącokanałowy jest stosowany w formowaniu wtryskowym i występuje zarówno w wersji w pełni gorącej, jak i półgorącej. ↩

-

Dowiedz się, jak projektować formy trójpłytowe, część 1: Formy trójpłytowe mają znacznie więcej aspektów projektowych, które wpływają na ich koszt, funkcjonalność i trwałość. ↩

-

Dowiedz się, CO TO JEST SYSTEM GORĄCOKANAŁOWY: System gorącokanałowy to jednostka transportująca stopiony plastik używana w formie wtryskowej. ↩

-

Dowiedz się więcej o optymalizacji form wielogniazdowych w celu zwiększenia wydajności formowania wtryskowego: Formowanie wtryskowe z wieloma wnękami ma kluczowe znaczenie dla masowej produkcji towarów. ↩

-

Dowiedz się więcej o dyszy gorącej typu iglicowo-zaworowego do wtrysku sekwencyjnego: dysza gorąca typu iglicowo-zaworowego do wtrysku, która składa się z płyty gorącego kanału, dyszy gorącej i iglicy zaworu w dyszy gorącej. ↩

-

Systemy gorącokanałowe: System gorącokanałowy to zespół podgrzewanych komponentów, które bezpośrednio wtryskują stopioną żywicę do gniazd formy. ↩