Zrozumienie różnych rodzajów formowania tworzyw sztucznych jest niezbędne do wyboru odpowiedniego procesu dla potrzeb produkcyjnych, wpływając na jakość produktu i wydajność produkcji.

Typowe rodzaje formowania tworzyw sztucznych obejmują formowanie wtryskowe, rozdmuchowe, rotacyjne i termoformowanie. Każda metoda ma unikalne zalety i zastosowania: formowanie wtryskowe zapewnia precyzję i produkcję na dużą skalę; formowanie z rozdmuchiwaniem jest idealne do pustych przedmiotów; formowanie rotacyjne pozwala na uzyskanie dużych, jednolitych części; a termoformowanie nadaje się do cienkich arkuszy. Kluczowe korzyści obejmują elastyczność w projektowaniu, zmniejszenie ilości odpadów i opłacalność.

Chociaż niniejsze podsumowanie zawiera przegląd technik formowania tworzyw sztucznych, zbadanie konkretnych zastosowań i zalet każdej metody pomoże w podejmowaniu świadomych decyzji produkcyjnych.

Formowanie wtryskowe jest najczęściej stosowaną metodą formowania tworzyw sztucznych.Prawda

Formowanie wtryskowe stanowi większość produkowanych części z tworzyw sztucznych ze względu na swoją wszechstronność i wydajność w produkcji wielkoseryjnej.

Formowanie rotacyjne nadaje się do produkcji małych, złożonych kształtów.Fałsz

Formowanie rotacyjne jest zwykle stosowane do dużych, pustych w środku części, a nie do małych lub złożonych kształtów, które lepiej nadają się do formowania wtryskowego.

Czym jest formowanie tworzyw sztucznych?

Formowanie tworzyw sztucznych obejmuje różne techniki, w tym formowanie wtryskowe, rozdmuchowe i rotacyjne. Proces ten pozwala na tworzenie złożonych kształtów i rozmiarów, dzięki czemu jest idealny dla branż takich jak motoryzacja, towary konsumpcyjne i elektronika. Kluczowe korzyści obejmują opłacalność, elastyczność projektowania i szybkie tempo produkcji.

Czym jest formowanie z rozdmuchiwaniem i czym różni się od innych metod formowania?

Formowanie z rozdmuchiwaniem polega na nadmuchiwaniu podgrzanego tworzywa sztucznego w formie w celu utworzenia pustych w środku przedmiotów, takich jak butelki i pojemniki. Różni się od formowania wtryskowego tym, że koncentruje się na tworzeniu pustych kształtów, a nie pełnych części. Kluczowe zalety tej metody to mniejsze zużycie materiału i krótszy czas produkcji, co czyni ją idealną do produkcji wielkoseryjnej.

Znaczenie

Formowanie z rozdmuchiwaniem to metoda wytwarzania pustych w środku produktów z tworzyw sztucznych. Jest to technika formowania wtórnego, która wykorzystuje ciśnienie gazu do formowania stopionego tworzywa sztucznego w pożądany kształt.

Proces

Plastikowa żywica jest podgrzewana do stanu stopionego, a następnie wtryskiwana do gniazda formy. Powietrze wydmuchuje plastik i nadaje mu pożądany kształt. Następnie tworzywo stygnie, po czym wyjmuje się je z formy i ogląda.

Obszary zastosowań

Formowanie z rozdmuchiwaniem wytwarza takie rzeczy jak plastikowe butelki, butelki na wodę, pojemniki do przechowywania, zbiorniki paliwa i plastikowe beczki. Jest również stosowany w przemyśle farmaceutycznym i produktów ochrony zdrowia oraz w branży zdrowia i urody. Może wytwarzać pojemniki, butelki, małe butelki na leki i butelki na leki jednodawkowe.

Najlepiej nadaje się do produkcji pustych przedmiotów, takich jak butelki i pojemniki. Zużywa mniej materiału, więc jest tańsza niż inne sposoby wytwarzania rzeczy. Rzeczy formowane rozdmuchowo są zazwyczaj lekkie, wytrzymałe i mogą być używane wielokrotnie.

Zalety

Niskie koszty oprzyrządowania i formowania, szybkie prędkości produkcji, możliwość formowania złożonych części i uchwyty mogą być włączone do projektu. Produkty formowane z rozdmuchiwaniem mają wysoką odporność na różne naprężenia, takie jak rozciąganie, uderzenia, zginanie i środowisko, i dobrze sprawdzają się w użyciu.

Czym jest formowanie wtryskowe i czym różni się od innych metod formowania?

Formowanie wtryskowe to wszechstronna i wydajna technika produkcji, idealna do wytwarzania dużych ilości części o złożonej geometrii. W przeciwieństwie do innych metod formowania, wykorzystuje ona wysokie ciśnienie do wtryskiwania materiału do form, zapewniając spójne i wysokiej jakości wykończenie. Kluczowe zalety obejmują szybkie tempo produkcji, minimalną ilość odpadów i możliwość wykorzystania szerokiej gamy materiałów, w tym tworzyw termoplastycznych i termoutwardzalnych.

Znaczenie

Formowanie wtryskowe to sposób wytwarzania części poprzez wtryskiwanie materiału do formy. Jest to jeden z najpopularniejszych sposobów wytwarzania części z tworzyw sztucznych. Polega na topieniu plastiku, a następnie wtłaczaniu go do formy. Tworzywo sztuczne stygnie i twardnieje, po czym wyjmuje się część i wytwarza kolejne.

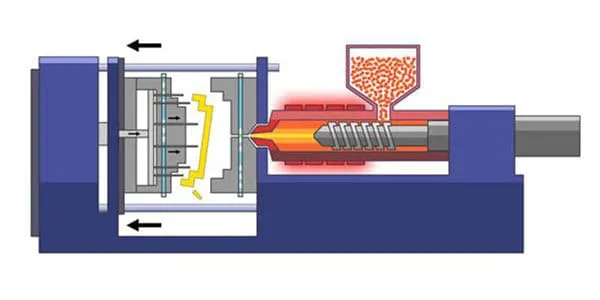

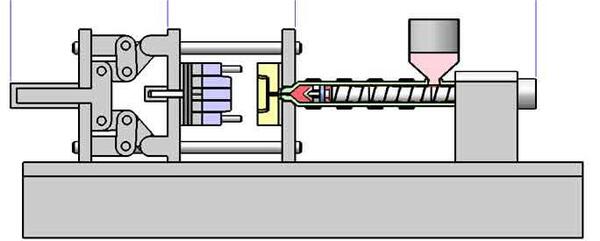

Proces

Najpierw umieszcza się plastik w zbiorniku. Następnie plastik jest podgrzewany. Przechodzi on przez długą komorę ze śrubą, która porusza się tam i z powrotem. Następnie mięknie i zamienia się w ciecz. Na końcu komory znajduje się dysza1. Płynne tworzywo sztuczne przechodzi przez dyszę i stygnie. Powoduje to zamknięcie formy. Gdy plastik ostygnie i stwardnieje, plastikowa część wychodzi z wtryskarki.

Obszary zastosowań

W branży motoryzacyjnej można znaleźć Części formowane wtryskowo takich jak deski rozdzielcze, zderzaki i małe części, takie jak obudowy lusterek, uchwyty na kubki i wiele innych części, które można zobaczyć w samochodach. W branży medycznej formowanie wtryskowe jest wykorzystywane do produkcji dokładnych i trwałych części. Protezy, sprzęt chirurgiczny, sprzęt do przygotowania sali operacyjnej i klamry do złamań są wytwarzane przy użyciu formowania wtryskowego tworzyw sztucznych.

W branży produktów konsumenckich można znaleźć ramy okienne, uchwyty na sztućce, uchwyty, półki i inne elementy wykonane przy użyciu formowania wtryskowego. W przemyśle lotniczym formowanie wtryskowe tworzyw sztucznych jest wykorzystywane do produkcji elementów aerodynamicznych dla większości dzisiejszych samolotów. Łopatki i obudowy turbin, panele, elementy podwozia, panele, obudowy i inne elementy są wytwarzane przy użyciu formowania wtryskowego tworzyw sztucznych.

Zalety

Jest to szybki i wydajny sposób na produkcję wielu części. Jest dość łatwy do zautomatyzowania, co oznacza, że nie trzeba płacić za to ludziom. Części formowane wtryskowo są zawsze takie same i zawsze mają odpowiedni rozmiar. Powierzchnia Części formowane wtryskowo jest zazwyczaj bardzo gładka. Dzięki formowaniu wtryskowemu można wytwarzać części z różnych materiałów, takich jak metal, plastik i ceramika. Podczas formowania wtryskowego nie powstają żadne śmieci.

Czym jest formowanie tłoczne i czym różni się od innych metod formowania?

Formowanie tłoczne polega na umieszczeniu materiału w rozgrzanej formie, gdzie jest on następnie ściskany i utwardzany, co prowadzi do wydajnej produkcji złożonych części. Metoda ta różni się od formowania wtryskowego, które polega na wtryskiwaniu stopionego tworzywa sztucznego do form, oferując takie korzyści, jak niższe koszty oprzyrządowania i możliwość produkcji większych części. Kluczowe korzyści obejmują zmniejszenie ilości odpadów i wysoką dokładność wymiarową.

Znaczenie

Formowanie tłoczne polega na umieszczeniu tworzywa sztucznego w rozgrzanej formie, a następnie zgnieceniu go w kształt. Ciepło sprawia, że tworzywo sztuczne jest mocne. Następnie schładza się go i odcina nadmiar przed wyjęciem z formy.

Proces

Formowanie tworzyw sztucznych Proszki i inne substancje są dodawane do mieszanki w celu uzyskania specjalnych właściwości. Gdy forma jest zamknięta i podgrzana, materiał twardnieje, tworząc pożądany kształt. Temperatura, ciśnienie i czas zależą od pożądanego kształtu. Jest to tani sposób na tworzenie kształtów, które muszą być idealnie dopasowane.

Zastosowania

Firmy, które potrzebują mocnych i trwałych produktów, stosują formowanie tłoczne. Świetnie nadaje się do produkcji części samochodowych. Nadaje się również do produkcji wytrzymałych plastikowych części do urządzeń, kamizelek kuloodpornych i przycisków.

Zalety

Produkt charakteryzuje się niskim naprężeniem wewnętrznym, niskim odkształceniem i stabilnymi właściwościami mechanicznymi. Wnęka formy zużywa się powoli, a koszty utrzymania formy są niskie. Można formować duże płaskie produkty. Rozmiar produktu, który można formować, jest określony przez siła zacisku maszyny formującej2 i rozmiar szablonu. Forma z wieloma wgłębieniami może być umieszczona na danym szablonie, co może zwiększyć produktywność.

Automatyczną produkcję można osiągnąć dzięki automatycznemu podawaniu i automatycznemu usuwaniu produktów. Jednolite części są formowane bez żadnych śladów. Powierzchnia jest gładka i nie wymaga dodatkowych modyfikacji. Produkt charakteryzuje się wysoką dokładnością wymiarową i niskim skurczem. Może być produkowany w dużych ilościach i ma stosunkowo niską cenę.

Czym jest wytłaczanie i czym różni się od innych metod formowania?

Formowanie wytłaczane tworzy ciągłe kształty poprzez przepychanie podgrzanego materiału przez matrycę, dzięki czemu idealnie nadaje się do produktów takich jak rury i arkusze. Różni się od formowania wtryskowego, które wytwarza dyskretne części, oraz formowania z rozdmuchiwaniem, które jest stosowane do pustych obiektów. Kluczowe zalety formowania wytłaczanego obejmują niższe koszty produkcji, spójne właściwości materiału i wysoką wydajność przy długich seriach.

Znaczenie

Wytłaczanie tworzyw sztucznych to szeroko zakrojony proces produkcyjny, w którym stopione tworzywo sztuczne tworzy ciągłe profile. Wytłaczanie może tworzyć długie paski i cylindryczne produkty z tworzyw sztucznych. Ten proces formowania tworzyw sztucznych różni się również od innych procesów formowania, ponieważ wykorzystuje formy zamiast matryc do kształtowania produktu. Proces polega na przepychaniu gorącego surowego plastiku przez niestandardową formę w celu uzyskania pożądanego kształtu.

Proces

Przypomina to formowanie wtryskowe. Suchy plastik umieszcza się w zbiorniku, a następnie trafia on do długiej komory grzewczej. Na końcu komory materiał jest wyciskany z małego otworu lub formy, aby uzyskać pożądany kształt produktu końcowego. Po wyjściu z formy tworzywo sztuczne trafia na przenośnik w celu schłodzenia. Czasami do chłodzenia używane są dmuchawy.

Obszary zastosowań

Produkty wykonane przy użyciu technologii wytłaczania zazwyczaj wymagają spójnego kształtu na całej długości produktu. Dlatego też jest ona głównie wykorzystywana do produkcji długich, pustych w środku produktów, takich jak słomki, węże, plastikowe panele dekoracyjne, rury PVC i plastikowe rynny. Niektórzy producenci mogą nawet tworzyć różne ciągłe kształty, takie jak w kształcie litery U, L, T i okrągłe. Najlepiej nadaje się do produkcji długich i prostych części o stałej grubości ścianki na całej długości.

Zalety

Sprzęt jest prosty, inwestycja jest niska, produkcja jest ciągła, wydajność jest wysoka, automatyzacja sprzętu jest wysoka, pracochłonność jest niska, operacja produkcji jest prosta, kontrola procesu jest łatwa, produkt wytłaczania jest jednolity, komora jest szczelna, jakość jest wysoka, zdolność adaptacji surowca jest silna, najbardziej materiały termoplastyczne3Dzięki niewielkiej ilości materiałów termoutwardzalnych zakres zastosowań jest szeroki, jedna maszyna jest wielofunkcyjna, linia produkcyjna zajmuje niewielką powierzchnię, a środowisko produkcyjne jest czyste.

Czym jest formowanie rotacyjne i czym różni się od innych metod formowania?

Formowanie rotacyjne wykorzystuje dwuczęściową formę, która jest podgrzewana i obracana w wielu osiach, umożliwiając równomierne pokrycie formy tworzywem sztucznym. W przeciwieństwie do formowania wtryskowego, które wtryskuje stopiony plastik do formy, formowanie rotacyjne wymaga niższych temperatur i wytwarza mniej odpadów. Jest to idealne rozwiązanie dla przedmiotów takich jak zbiorniki, zabawki i duże pojemniki, oferując korzyści takie jak opłacalność i elastyczność projektowania.

Znaczenie

Formowanie rotacyjne to proces polegający na wytwarzaniu części z tworzyw sztucznych poprzez obracanie formy w piecu podczas wlewania do niej roztopionego plastiku. Zapewnia to równomierne pokrycie wszystkich powierzchni tworzywem sztucznym, co pozwala uzyskać wytrzymały produkt o jednolitej grubości ścianek.

Proces

Proces formowania rotacyjnego rozpoczyna się od dodania plastikowych surowców do formy. Forma jest następnie obracana i podgrzewana wzdłuż dwóch pionowych osi, dzięki czemu surowce z tworzyw sztucznych w formie są stopniowo i równomiernie powlekane, topione i mocowane do całej powierzchni wnęki formy pod działaniem grawitacji i energii cieplnej, tworząc pożądany kształt, a następnie chłodzone i formowane, a na koniec otrzymywany jest produkt.

Obszary zastosowań

Zbiorniki do przechowywania wody i chemikaliów - do 50 000 litrów, produkty do transportu materiałów, takie jak pojemniki, skrzynie, palety, izolowane pojemniki na ryby i chłodnie. Produkty przyjazne dla środowiska obejmują pojemniki, pachołki, bariery i znaki. Pływaki, boje i pontony. Produkty motoryzacyjne, takie jak błotniki do samochodów ciężarowych, rury, zbiorniki na olej napędowy, skrzynki narzędziowe i deski rozdzielcze do ciągników. Kajaki, canoe i łodzie. Produkty zewnętrzne, takie jak donice ogrodowe, elementy wodne i meble. Zabawki i sprzęt do zabawy.

Zalety

W procesie formowania nie ma ciśnienia, więc forma jest stosunkowo tania, a stosunkowo krótki cykl produkcyjny sprawia, że proces produkcji jest bardziej ekonomiczny. Pozostały plastik można ponownie wykorzystać, aby zmniejszyć ilość odpadów. Części formowane rotacyjnie nie mają naprężeń wewnętrznych, nie są łatwe do odkształcenia, nie mają szwów i mają wysoką wytrzymałość.

Nadaje się do wytwarzania dużych i bardzo dużych produktów. Nie ma prawie żadnego górnego limitu rozmiaru części tworzonych przez maszynę. Proces formowania rotacyjnego4. Na formy stosowane w formowaniu rotacyjnym nie mają wpływu siły zewnętrzne, więc produkcja jest prosta, tania i wygodna. Ponadto sprzęt do formowania rotacyjnego ma również większą elastyczność.

Czym jest termoformowanie i czym różni się od innych metod formowania?

Termoformowanie polega na podgrzaniu termoplastycznego arkusza do giętkości, a następnie uformowaniu go w formie przy użyciu ciśnienia lub próżni. Różni się od innych metod formowania, takich jak formowanie wtryskowe, wymagając mniejszej ilości narzędzi i oferując szybsze prototypowanie, dzięki czemu idealnie nadaje się do produkcji na małą i średnią skalę. Kluczowe zalety obejmują opłacalność i elastyczność w projektowaniu.

Znaczenie

Termoformowanie to proces polegający na podgrzaniu arkusza plastiku do miękkości, a następnie wciśnięciu go do formy. Jest to proces formowania, w którym podgrzewa się cienki arkusz plastiku, aż stanie się miękki, a następnie używa formy do nadania mu kształtu. Następnie przycina się go do pożądanego kształtu. W tym procesie nie używa się dużego nacisku, a dzięki aluminiowym formom można tworzyć trójwymiarowe produkty.

Proces

Jest to specjalny proces przetwarzania arkuszy termoplastycznych w różne produkty. Arkusz jest mocowany na ramie i podgrzewany do stanu zmiękczenia. Pod działaniem siły zewnętrznej jest on ściśle dopasowywany do powierzchni formy, aby uzyskać kształt podobny do powierzchni formy Po schłodzeniu i ukształtowaniu, przycinanie jest gotowym produktem. Proces ten jest również stosowany w przetwórstwie gumy.

Pola aplikacji

Termoformowane produkty z tworzyw sztucznych są wykorzystywane w wielu obszarach, takich jak opakowania żywności, urządzenia medyczne, części samochodowe, materiały budowlane i inne. W przyszłości, wraz z rozwojem nowych branż i zmianą potrzeb ludzi, termoformowane produkty z tworzyw sztucznych będą wykorzystywane w jeszcze większej liczbie obszarów. Na przykład w nowym przemyśle energetycznym,

Termoformowane produkty z tworzyw sztucznych mogą być wykorzystywane do produkcji paneli słonecznych i turbin wiatrowych. W branży inteligentnych domów termoformowane produkty z tworzyw sztucznych mogą być wykorzystywane do produkcji obudów i części inteligentnych urządzeń domowych.

Zalety

Termoformowanie pozwala zaoszczędzić pieniądze, ponieważ może wykorzystywać cieńsze tworzywa sztuczne, co oznacza, że wydasz mniej na materiały. Charakteryzuje się również wyższą precyzją i większą szybkością produkcji niż inne procesy formowania tworzyw sztucznych. Ponadto produkty termoformowane są mocniejsze i lżejsze niż części formowane wtryskowo. Proces ten jest również bardzo elastyczny pod względem rodzajów materiałów, które można wykorzystać. Oznacza to, że produkt może mieć różne cechy i właściwości, takie jak odporność na ciepło lub zwiększona trwałość.

Czym jest formowanie próżniowe i czym różni się od innych metod formowania?

Formowanie próżniowe jest szeroko stosowaną techniką produkcyjną, która kształtuje arkusze tworzyw sztucznych w pożądane formy poprzez zastosowanie ciepła i podciśnienie5dzięki czemu idealnie nadaje się do tworzenia opakowań, prototypów i nie tylko.

Znaczenie

Formowanie próżniowe to proces wytwarzania przedmiotów z tworzyw sztucznych. Podgrzewa się płaski arkusz plastiku, następnie zasysa go do formy za pomocą próżni, a następnie pozwala mu ostygnąć i stwardnieć do kształtu formy.

Proces

Plastikowy arkusz umieszcza się w ramie i zaciska. Podgrzewasz plastikowy arkusz, aż stanie się miękki i będziesz mógł go zgiąć. Umieszczamy ramkę z gorącym, giętkim arkuszem plastiku nad formą i używamy podciśnienia po drugiej stronie formy, aby ją przytrzymać. Forma, na którą kładzie się plastikowy arkusz, musi mieć wywiercone małe otwory, aby podciśnienie mogło zassać plastikowy arkusz.

Gdy plastik znajdzie się na formie, należy go schłodzić. Czasami, w przypadku dużych części, używa się wentylatorów i nawilżaczy zimnego powietrza, aby szybciej ostygły. Gdy plastik ostygnie, zdejmuje się go z formy i ramy. Musisz odciąć nadmiar plastiku i przyciąć, przeszlifować lub wypolerować krawędzie.

Zastosowania

Formowanie próżniowe jest wykorzystywane przez producentów do wytwarzania szerokiej gamy części do samochodów, autobusów, łodzi i samolotów. W samochodach wszystko, od zderzaków po dywany, a nawet wnętrze kabiny, jest wytwarzane przy użyciu formowania próżniowego. Producenci wykorzystują również formowanie próżniowe do produkcji skrzyń przemysłowych i pojemników transportowych, które pasują do kształtu maszyny. Formowanie próżniowe jest wykorzystywane do produkcji szerokiej gamy towarów konsumpcyjnych.

Producenci wytwarzają produkty, w tym zabawki dla dzieci, artykuły podróżne i dekoracje domowe, metodą formowania próżniowego. Części i komponenty medyczne, które są antybakteryjne lub zapobiegają zanieczyszczeniom, są zwykle wytwarzane metodą formowania próżniowego. Opakowania maszynek do golenia, szczoteczek do zębów, produktów elektronicznych, kosmetyków i środków czyszczących są zwykle formowane próżniowo.

Zalety

Oszczędność surowców i materiałów pomocniczych, niewielka waga, wygodny transport, dobra wydajność uszczelniania, zgodnie z wymogami przyjaznego dla środowiska zielonego opakowania; może pakować dowolne produkty o specjalnym kształcie, do pakowania nie są wymagane żadne dodatkowe materiały amortyzujące.

Zapakowane produkty są przezroczyste i widoczne, mają piękny wygląd, są łatwe w sprzedaży i nadają się do zmechanizowanego i zautomatyzowanego pakowania, są wygodne w nowoczesnym zarządzaniu, oszczędzają siłę roboczą i poprawiają wydajność. Proces formowania pozwala zaoszczędzić materiały; produkt jest lekki, wygodny w transporcie, dobrze uszczelnia i spełnia wymogi ochrony środowiska i ekologii.

Czym jest pultruzja i czym różni się od innych metod formowania?

Pultruzja polega na przeciąganiu surowców przez rozgrzaną matrycę w celu stworzenia jednolitych kształtów kompozytu. Różni się od innych metod formowania, takich jak formowanie wtryskowe, koncentrując się na ciągłej produkcji i wykorzystaniu włókien wzmacniających. Kluczowe korzyści obejmują wysoki stosunek wytrzymałości do masy, minimalną ilość odpadów i możliwość tworzenia złożonych kształtów z dużą precyzją.

Znaczenie

Pultruzja to proces wytwarzania ciągłych odcinków materiałów kompozytowych na bazie tworzyw sztucznych. Przypomina on wytłaczanie, ale zamiast przepychać materiał wzmacniający przez formę, wciąga się go do niej.

Proces

Pultruzja to proces składający się z trzech etapów: zwilżania, formowania i utwardzania/chłodzenia. Zaczyna się od włókien wzmacniających (takich jak szkło lub węgiel) nasączonych żywicą termoutwardzalną. Mokre włókna są przeciągane przez matrycę w celu uformowania materiału. Po uformowaniu jest on utwardzany w wysokich temperaturach, aby utworzyć długi kawałek wzmocnionego plastikowego materiału kompozytowego.

Obszary zastosowań

Produkty pultrudowane można wykorzystywać do różnych celów, takich jak podpory konstrukcyjne, słupy użytkowe i poręcze. Świetnie nadaje się do tworzenia mocnych, lekkich elementów o gładkim wykończeniu. Możesz tworzyć arkusze FRP, kwadratowe rury FRP, okrągłe rury FRP, profile FRP i wiele innych. Ponadto, długie elementy można przycinać do dowolnego rozmiaru lub kształtu. Jest to więc idealne rozwiązanie do tworzenia niestandardowych kształtów.

Zalety

Pultruzja ma wiele zalet, takich jak wysokie wykorzystanie surowców, wysoka wydajność produkcji i stabilna jakość. Technologia wytłaczania6 to automatyczna lub półautomatyczna linia produkcyjna, która może osiągnąć ciągłą produkcję i prędkość wytłaczania do 10 m/s.

Wnioski

Formowanie tworzyw sztucznych jest niesamowite, ponieważ jest szybkie, mocne i może tworzyć złożone części. Czy chcesz dowiedzieć się więcej o różnych rodzajach formowania tworzyw sztucznych? Pomoże Ci to wybrać odpowiednią metodę dla Twojego produktu. Czy potrzebujesz więcej pomocy w zrozumieniu, jak formować tworzywa sztuczne i który proces formowania jest dla Ciebie najlepszy?

Eksperci Zetar Mold Group są podekscytowani możliwością poznania Twojej wyjątkowej sytuacji i znalezienia najlepszego rozwiązania dla Twoich celów. Zetar Mold Group jest wiodącym producentem form wtryskowych i blistrów w Chinach, a także oferuje wiele innych usług o wartości dodanej.

Nasz proces obejmuje zrozumienie projektu, znalezienie najlepszego sposobu na spełnienie wymagań funkcjonalnych i kosztowych, stworzenie możliwej do wyprodukowania koncepcji przy użyciu najnowocześniejszego oprogramowania i innych innowacyjnych narzędzi oraz wykonanie ostatecznego modelu roboczego. Dowiedz się więcej o naszych możliwościach produkcji tworzyw sztucznych już dziś. Aby dowiedzieć się, w jaki sposób możemy zaspokoić Twoje potrzeby w zakresie produktów i opakowań z tworzyw sztucznych, skontaktuj się z naszymi ekspertami.

-

Dowiedz się więcej o dyszy do formowania wtryskowego - rodzaje, wady i charakterystyka wysokiej jakości dyszy: Dysza do formowania wtryskowego jest kluczową częścią systemu wyrzutnika na dole maszyny do formowania. ↩

-

Dowiedz się więcej o zrozumieniu i obliczaniu siły docisku w formowaniu wtryskowym: Siła docisku odnosi się do mocy dostarczanej przez układ hydrauliczny (lub pompę olejową) w maszynie do formowania wtryskowego. ↩

-

Dowiedz się więcej oWszystko, co powinieneś wiedzieć o materiałach termoplastycznych : Materiały termoplastyczne są jednym z wielu rodzajów tworzyw sztucznych znanych ze swojej podatności na recykling i wszechstronności zastosowań. ↩

-

Dowiedz się więcej o formowaniu rotacyjnym: Formowanie rotacyjne (BrE: moulding) obejmuje podgrzewaną formę, która jest wypełniana wsadem lub masą materiału. ↩

-

Podstawy dotyczące ciśnienia próżniowego: Ciśnienie próżniowe opisuje każde ciśnienie niższe od normalnego ciśnienia atmosferycznego. ↩

-

Dowiedz się więcej o tym, jak działa formowanie wytłaczane: Formowanie wytłaczane służy do formowania tworzyw sztucznych lub materiałów metalowych w uprzednio zdefiniowany kształt. ↩