De juiste injectiesnelheid kiezen is cruciaal om spuitgietproducten van hoge kwaliteit te maken en de productie-efficiëntie te optimaliseren. Door de juiste snelheid te kiezen, stroomt het materiaal goed, wordt de matrijs gelijkmatig gevuld en worden defecten tot een minimum beperkt.

De ideale injectiesnelheid hangt af van factoren als materiaalsoort, matrijsontwerp en onderdeelgeometrie. Langzamere injectiesnelheden worden gebruikt voor complexe vormen of om defecten zoals luchtinsluitingen te voorkomen, terwijl hogere snelheden gunstig zijn voor eenvoudige onderdelen en grotere matrijzen. Het aanpassen van de snelheid optimaliseert de cyclustijden en de consistentie van het product.

Begrijpen hoe de injectiesnelheid het spuitgietproces beïnvloedt, is essentieel voor de fijnafstemming van uw activiteiten. Experimenteren met snelheidsinstellingen op basis van onderdeelontwerp en materiaalgedrag kan zowel de kwaliteit als de productiviteit aanzienlijk verbeteren.

Langzamere injectiesnelheden zijn altijd beter voor de productkwaliteit.Vals

Langzamere snelheden kunnen defecten in complexe mallen voorkomen, maar hogere snelheden kunnen nodig zijn voor efficiënte productie en het bereiken van consistentie in eenvoudigere ontwerpen.

De juiste injectiesnelheid verbetert zowel de productkwaliteit als de cyclustijden.Echt

Het optimaliseren van de injectiesnelheid zorgt voor een betere materiaalstroom, minder defecten en kortere cyclustijden voor meer efficiëntie en consistentie in de productie.

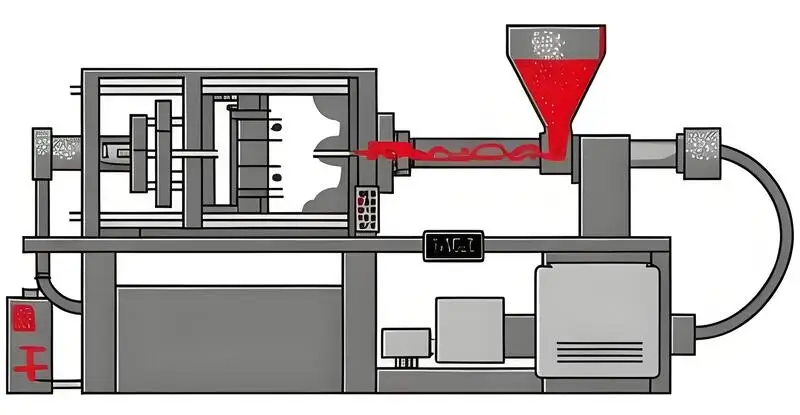

Wat is injectiesnelheid?

De juiste injectiesnelheid kiezen is essentieel voor het bereiken van een optimale productkwaliteit en een efficiënte productie bij spuitgieten. Het heeft invloed op de cyclustijd, materiaalstroom en algemene procesprestaties.

De ideale injectiesnelheid is een balans tussen snel vullen en minimale druk om defecten zoals kromtrekken of korte shots te voorkomen. Een lagere snelheid wordt vaak gebruikt voor complexe onderdelen, terwijl een hogere snelheid de voorkeur heeft voor eenvoudige, grote onderdelen. Door de injectiesnelheid goed in te stellen, verminder je materiaalverspilling en verbeter je de consistentie van het product.

Injectiesnelheid is de snelheid waarmee de plastic smelt in de matrijs wordt geduwd tijdens het injectieproces van de spuitgietmachine.

Injectiesnelheid wordt meestal uitgedrukt in millimeter per seconde (mm/s) of centimeter per seconde (cm/s). De juiste injectiesnelheid zorgt niet alleen voor de uniformiteit en integriteit van het product, maar is ook direct gerelateerd aan het energieverbruik en de productiecyclus van de spuitgietmachine. Momenteel wordt in de markt algemeen aangenomen dat de gematigde injectiesnelheid meestal tussen 50 mm/s en 200 mm/s ligt, terwijl voor speciale producten hogere snelheden nodig kunnen zijn.

Snellere injectiesnelheden zijn altijd beter voor het vullen van matrijzen.Vals

Hoewel hoge injectiesnelheden de cyclustijd kunnen verkorten, kunnen ze leiden tot defecten zoals uitvloeiing of kromtrekken als het materiaal te snel wordt gevuld. Een evenwichtige aanpak is noodzakelijk.

De juiste injectiesnelheid verkort de cyclustijd en verbetert de kwaliteit van de producten.Echt

De juiste injectiesnelheid zorgt voor een soepele materiaalstroom, waardoor de kwaliteit van de werkstukken verbetert en onnodige cyclustijden worden verkort. De juiste afstelling is de sleutel tot het voorkomen van defecten.

Wat zijn de voor- en nadelen van hoge en lage injectiesnelheden?

Hoge en lage injectiesnelheden zijn kritieke factoren in de spuitgietproces1Deze snelheden hebben een directe invloed op de cyclustijd, de productkwaliteit en het materiaalgebruik. Inzicht in de voor- en nadelen van deze snelheden is essentieel voor het optimaliseren van je productieproces en het verbeteren van de efficiëntie.

Hoge injectiesnelheden kunnen de cyclustijden verkorten en de productiviteit verbeteren, maar kunnen leiden tot defecten zoals flash of slechte vulling. Lage injectiesnelheden bieden een betere controle en verminderen defecten, maar kunnen de cyclustijden verlengen. Het aanpassen van de injectiesnelheid aan het materiaal en de complexiteit van het onderdeel kan het spuitgietresultaat aanzienlijk verbeteren.

Het gebruik van hogesnelheidsinjectie tijdens het injectieproces heeft verschillende voordelen

-

Verhoog de productie-efficiëntie: Het grootste voordeel van hogesnelheidsinjectie is de superhoge productie-efficiëntie. Omdat injecteren met hoge snelheid veel sneller gaat dan traditioneel injecteren, kunnen meer productietaken in dezelfde tijd worden uitgevoerd. Voor fabrikanten die in grote hoeveelheden produceren, kan dit de productie-efficiëntie enorm verhogen en de productiekosten verlagen.

-

Product beter maken:Snel injecteren zorgt ervoor dat de plastic smelt de mal snel vult, zodat de smelt minder afkoelt en het product er beter uitziet. Door snel te injecteren wordt de smelt ook minder samengeperst en wordt het product minder samengeperst, waardoor het product er in het algemeen beter uitziet.

-

Minder afval:Omdat injectie met hoge snelheid snel is, ontstaat er minder afval tijdens de productie. Dit helpt afval te beperken en de productiekosten verder te verlagen.

-

Open nieuwe mogelijkheden:De ontwikkeling van injectietechnologie met hoge snelheid heeft het mogelijk gemaakt om veel complexe kunststofproducten te maken die moeilijk te maken zijn met traditionele injectiemethoden. Sommige dunwandige, zeer nauwkeurige kunststofproducten kunnen bijvoorbeeld alleen worden gemaakt met hogesnelheidsinjectie om de productkwaliteit en productie-efficiëntie te garanderen.

Er zijn de volgende nadelen aan het gebruik van hogesnelheidsinjectie tijdens het injectieproces

-

Dure apparatuur: Hogesnelheidsinjectie heeft veel voordelen, maar de machines die je daarvoor nodig hebt zijn meestal duur. Sommige kleine bedrijven kunnen zich de aanschafkosten van de machines misschien niet veroorloven.

-

Vakkundige operators nodig: Injectie met hoge snelheid is ingewikkelder, dus heb je operators nodig die weten wat ze doen. Ze moeten veel ervaring hebben en weten wat ze doen om ervoor te zorgen dat alles soepel verloopt.

-

Misschien slijt de mal: Als je met hoge snelheid injecteert, schuurt het plastic veel tegen de mal, waardoor deze sneller slijt. Dat betekent dat je de matrijs misschien vaker moet vervangen.

-

Niet voor alles:Hogesnelheidsinspuiting heeft zo zijn voordelen, maar het is niet altijd de beste keuze voor bepaalde kunststof onderdelen, zoals dikwandige of grote onderdelen. Soms moet je terug naar de oude manier van werken.

De voordelen van injectie met lage snelheid tijdens het injectieproces zijn als volgt

voorkomen flash 2op gegoten onderdelen; Voorkomen van jetting en stromingslijnen3Voorkomen van brandplekken; voorkomen van luchtinsluiting in de smelt; voorkomen van vervorming van de moleculaire oriëntatie. De voordelen van injectie met hoge snelheid zijn ook de nadelen van injectie met lage snelheid, en omgekeerd.

Daarom kan het combineren van hoge snelheid en lage snelheid tijdens het spuitgietproces hun respectieve sterke punten ten volle benutten en hun respectieve zwakke punten vermijden, zodat de productkwaliteit en proceseconomie gegarandeerd zijn. Dit noemen we de meertrapsinjectietechnologie, die veel gebruikt wordt op moderne spuitgietmachines.

De nadelen van injectie met lage snelheid tijdens het injectieproces zijn als volgt

-

De productiecyclus wordt langer: Als je kunststof injecteert bij een lage snelheid, duurt het langer voordat de kunststof de matrijs vult. Dat betekent dat het hele spuitgietproces langer duurt, wat de productie vertraagt. Dit is vooral waar als je veel onderdelen maakt.

-

Koeling is niet eens: Als je plastic langzaam injecteert, vloeit het minder goed. Dat betekent dat sommige delen van de mal langer nodig hebben om af te koelen dan andere. Ongelijkmatig afkoelen kan het onderdeel warp4 of barsten, waardoor het er slecht uitziet of niet goed werkt.

-

Bubbels: Als je plastic langzaam injecteert, kan er lucht in het plastic opgesloten raken. De lucht kan er niet snel genoeg uit, dus kan het bellen5 of holtes in het onderdeel. Daardoor kan het onderdeel er slecht uitzien en minder sterk zijn, waardoor het niet goed werkt.

Hoge injectiesnelheden verbeteren de cyclustijd bij spuitgieten.Echt

Hoge injectiesnelheden verkorten de tijd die nodig is om het materiaal te injecteren, wat leidt tot snellere cyclustijden en een hogere productiviteit.

Lage injectiesnelheden resulteren altijd in langere cyclustijden.Vals

Hoewel lage injectiesnelheden de cyclustijd kunnen verhogen, kunnen ze ook de productkwaliteit verbeteren en defecten verminderen, waardoor ze ideaal zijn voor complexe onderdelen of materialen die meer controle vereisen.

Wat is het principe van het selecteren van de injectiesnelheid?

De keuze van de injectiesnelheid is een kritieke factor in het spuitgietproces die zowel de kwaliteit van de spuitgietproducten als de productie-efficiëntie beïnvloedt.

De injectiesnelheid is de snelheid waarmee gesmolten kunststof de matrijsholte vult. De juiste snelheid zorgt voor een gelijkmatige vulling, vermindert defecten zoals korte shots of kromtrekken en verkort de cyclustijden. De snelheid hangt af van het materiaal, de complexiteit van het onderdeel en het matrijsontwerp, waarbij snelheid en kwaliteit in evenwicht zijn.

Omdat de vorm van kunststof producten complex is, moeten de stroming en vervorming van de kunststof smelt door het hoofdkanaal, aftakkanaal, poort en elke sectie in de vormholte6 tijdens het injectieproces zijn uiterst complex.

In de afgelopen jaren is door de studie van reologie en in combinatie met CAE-technologie geconcludeerd dat om de productkwaliteit goed en de interne spanning klein te maken, de belangrijkste voorwaarde is om het vloeiveld van de smelt redelijk uniform te maken, dat wil zeggen dat de snelheid van het vloeifront van de smelt uniform en stabiel blijft wanneer deze tijdens het spuitgietproces op verschillende momenten door verschillende secties stroomt, dat wil zeggen dat de lineaire snelheid constant moet blijven, V = constant.

De producten die op deze manier worden gemaakt, zijn van goede kwaliteit en hebben geen problemen zoals krimp of onvoldoende vulling. Ook stroomt de smelt gelijkmatig in de holte, zodat de polymeermoleculen goed op elkaar aansluiten en de producten een beter oppervlak hebben.

Omdat spuitgegoten producten een ingewikkelde vorm hebben, is het gebied van de matrijsholte waar de plastic smelt doorheen stroomt verschillend in verschillende onderdelen en is ook de weerstand verschillend.

De stroomsnelheid Q=V×S (S is de oppervlakte van de dwarsdoorsnede) verschilt dus ook, wat betekent dat de stroomsnelheid in de loop van de tijd verandert. Ook de injectiedruk verandert in de loop van de tijd. Om het proces kosteneffectief te maken, dus om de injectietijd en de vormcyclus korter te maken, moet je meertrapsinjectie gebruiken. Op die manier kun je ervoor zorgen dat het product van goede kwaliteit en kosteneffectief is.

Een hogere injectiesnelheid leidt altijd tot onderdelen van betere kwaliteit.Vals

Een te hoge injectiesnelheid kan defecten veroorzaken zoals flashing of sink marks, terwijl een te lage injectiesnelheid kan leiden tot onvolledig vullen en langere cyclustijden. Het in evenwicht brengen van de snelheid is cruciaal.

De injectiesnelheid moet altijd hoog zijn om de cyclustijd te verkorten.Vals

De optimale injectiesnelheid hangt af van factoren zoals materiaal, matrijsontwerp en onderdeelgeometrie. Er moet een evenwicht worden gevonden om defecten te voorkomen en de efficiëntie te verbeteren.

Welke factoren moeten in overweging worden genomen bij het kiezen van een geschikte injectiesnelheid?

De juiste injectiesnelheid kiezen is cruciaal voor het optimaliseren van de productkwaliteit en het verminderen van defecten tijdens het spuitgietproces.

De spuitgietsnelheid beïnvloedt de productkwaliteit, cyclustijd en materiaalstroom. Factoren om rekening mee te houden zijn onder meer het materiaaltype, de complexiteit van het werkstuk, het matrijsontwerp en de behoefte aan nauwkeurige controle over vulpatronen. Door de juiste snelheid te kiezen, vermindert u defecten en verbetert u de consistentie.

Materiaaleigenschappen

Verschillende kunststoffen hebben verschillende viscositeiten en smeltsnelheden, die rechtstreeks van invloed zijn op de keuze van de injectiesnelheid. Kunststoffen met een hoge viscositeit, zoals polyethyleen met een lage dichtheid, hebben een grotere stromingsweerstand tijdens het injectieproces. Daarom is een lagere injectiesnelheid nodig om overmatige warmteontwikkeling, met vervorming of krimp als gevolg, te voorkomen.

Omgekeerd vereisen sommige kunststoffen met een lage viscositeit een hogere injectiesnelheid om een glad oppervlak van het kunststofdeel te garanderen. Materialen met een goede vloeibaarheid kunnen hogere injectiesnelheden gebruiken, terwijl complexe matrijzen met hoge vloeibaarheidseisen terugstroming van materiaal of vorming van bellen kunnen voorkomen door de injectiesnelheid op de juiste manier te verlagen.

Vormontwerp

Als je een mal maakt met veel onderdelen of een mal met veel details, moet je de injectiesnelheid aanpassen om ervoor te zorgen dat de kunststof de mal gelijkmatig vult. Als je het plastic te snel injecteert, kun je defecten in de mal krijgen, zoals korte shots of laslijnen.

De grootte en vorm van de stroomkanalen in de mal hebben ook invloed op de injectiesnelheid. Als je een mal met grote onderdelen hebt, moet je de kunststof sneller inspuiten om ervoor te zorgen dat het hele onderdeel wordt gevuld. Als je een mal hebt met kleine onderdelen of een mal met veel kronkels in de stroomkanalen, moet je de kunststof langzamer inspuiten zodat de mal niet breekt of de kunststof te snel stolt.

Spuitgietmachine

De injectiesnelheid wordt direct beïnvloed door de parameters van de spuitgietmachine, zoals tonnage, oliedruk en injectievolume. Grote spuitgietmachines hebben hogere drukken en injectievolumes, dus hun injectiesnelheden zijn hoger.

Kleine spuitgietmachines kunnen scheurtjes of andere defecten in kunststof onderdelen veroorzaken door te hoge injectiesnelheden. Daarom moet bij het kiezen van een spuitgietmachine het juiste model worden afgestemd op de kunststofeigenschappen en het matrijsontwerp.

Op dit moment worden er veel verschillende soorten spuitgietmachines gebruikt in de industrie, en verschillende soorten spuitgietmachines leggen ook bepaalde beperkingen op aan de injectiesnelheid. Volledig elektrische spuitgietmachines hebben meestal een snellere reactiesnelheid en een hogere herhaalbaarheid, terwijl hydraulische spuitgietmachines een grotere injectiekracht en hogere injectiesnelheden kunnen leveren. Het juiste type machine kiezen op basis van je productiebehoeften is dus cruciaal om de beste injectiesnelheid te bereiken.

Operator Vaardigheden

De vaardigheid en vaardigheid van de operator hebben een grote invloed op de injectiesnelheid. Goede operators kunnen de injectiesnelheid aanpassen aan het type machine en de kunststof die wordt gebruikt om ervoor te zorgen dat het injecteren soepel verloopt en de onderdelen er goed uitkomen.

Wat is de redelijke keuze van injectiesnelheid?

De injectiesnelheid speelt een belangrijke rol bij het bepalen van de productkwaliteit en de cyclustijd bij spuitgieten. De juiste snelheid kiezen zorgt voor een optimale doorstroming, vermindert defecten en verbetert de efficiëntie.

De redelijke keuze van injectiesnelheid hangt af van het type materiaal, het ontwerp van het onderdeel en de matrijstemperatuur. Te snel kan defecten veroorzaken, terwijl te langzaam de cyclustijd kan verlengen. De juiste snelheid zorgt voor een betere productkwaliteit en efficiënte productie.

Op basis van de stroming van de smelt tijdens het injectieproces verdelen we de injectiesnelheid meestal in vijf delen:

Het eerste deel is het hoofdkanaal en het aftakkanaal. In principe wordt hogesnelheidsinjectie gebruikt om de vormcyclus te verkorten, maar er moet rekening mee worden gehouden dat deze hogesnelheidsinjectie geen slechte oppervlaktekwaliteit mag veroorzaken;

Het tweede deel is de poort en het productdeel in de buurt van de poort. Deze fase maakt overeenkomstige veranderingen voor verschillende grondstoffen en poortvormen. Meestal wordt een lagere injectiesnelheid gebruikt, vooral voor harsen met een hoge viscositeit, zoals PC, PMMA, ABS, enz., en zijwaartse poorten (rechte poorten, zoals transparante platen voor kasten, deurafdekkingen van venstermachinepanelen en longitudinale bladen, enz. Als de poort een puntpoort of een schootpoort is en de grondstof een hars met een lage viscositeit is zoals PP, PA, PBT, enz. en de eisen voor de oppervlaktekwaliteit in de buurt van de poort niet hoog zijn, kan injectie met hoge snelheid worden gebruikt;

Het derde deel is het hoofddeel van het gevormde deel, wat betekent dat het product in de buurt van de poort wordt gevuld tot ongeveer 70% tot 80% van het gewicht van het gevormde deel. Dit deel wordt gevuld met een hoge snelheid om de vormcyclus te verkorten, de viscositeitsverandering van de smelt in de metalen vormholte te verminderen, de glans van het productoppervlak te verbeteren en de vervorming te verminderen die wordt veroorzaakt door de vermindering van de plastische druk tijdens de laatste vormvulling, de lassterkte te verbeteren en het uiterlijk van de laslijn te verbeteren.

Het vierde deel is ongeveer 85% tot 90% vol en loopt snel vol. Dit onderdeel maakt gebruik van injectie op gemiddelde snelheid om over te gaan naar de volgende fase van injectie op lage snelheid. Het voorkomt ook dat het spuitgietproduct te dik wordt en gaat knipperen omdat de poorten ongelijk zijn.

Het vijfde deel is het laatste deel om de holte te vullen. Gebruik hier injectie op lage snelheid om knipperen en brandplekken te voorkomen. Het verbetert ook de stabiliteit van de afmetingen en het gewicht van het onderdeel. Je kunt ook de klemdruk regelen en verlagen.

De injectiesnelheid beïnvloedt de productkwaliteit en de cyclustijd.Echt

Hogere injectiesnelheden kunnen de cyclustijd verkorten, maar kunnen leiden tot defecten zoals kromtrekken of uitlopen. Balans tussen snelheid en materiaalstroom zorgt voor kwaliteitsonderdelen.

Een hogere injectiesnelheid is altijd beter voor de kwaliteit.Vals

Een te hoge injectiesnelheid kan defecten veroorzaken. Een optimale snelheid, afgestemd op materiaal en ontwerp, is cruciaal voor de kwaliteit van het onderdeel.

Hoe de injectiesnelheidscurve instellen en corrigeren?

Het instellen en corrigeren van de injectiesnelheidscurve is cruciaal voor het bereiken van optimale spuitgietresultaten, het verbeteren van de productkwaliteit en het verminderen van defecten.

De injectiesnelheidscurve regelt de snelheid van de materiaalinjectie en beïnvloedt zo de vulling van het product, de oppervlakteafwerking en de cyclustijd. Een juiste afstelling zorgt voor efficiënt vullen, minimaliseert defecten en verbetert de consistentie van het product.

Het procespersoneel kent het selectieprincipe en de redelijke verdeling van de injectiesnelheid en weet hoe de injectiesnelheidscurve nauwkeurig kan worden ingesteld tijdens het daadwerkelijke bedrijfsproces.

- Instelling injectiesnelheid: Bij het instellen van de injectiesnelheidscurve moeten operators op twee aspecten letten: ⑴ de grootte van de injectiesnelheid; ⑵ de instelling van de injectiepositie. Het is gebruikelijk om de nulinjectiemethode te gebruiken om de schroefinjectiepositie in te stellen. Dat wil zeggen, stel de injectiedruk en -snelheid in de tweede fase in op nul, pas de injectiepositie aan, observeer de grootte en vorm van het daadwerkelijke spuitgietproduct, vergelijk het met de vereiste positie en bepaal dan.

Stel vervolgens de injectiedruk, -snelheid en -positie in de tweede fase in, stel de injectiedruk en -snelheid in de derde fase in op nul en vergelijk ook of de invoerpositie redelijk is en bepaal de hoeveelheid voeding naar analogie; pas vervolgens de snelheid aan, meestal van laag naar hoog, en probeer met hoge snelheid te vullen zonder de oppervlaktekwaliteit van het product aan te tasten om de vormcyclus te verkorten.

- Correctie van injectiesnelheid:Bij het corrigeren van de injectiesnelheidscurve moet je het in omgekeerde volgorde doen. Bepaal eerst de aanpassing van de injectiesnelheid en controleer dan de omzettingspositie van de wijziging van de injectiesnelheid. De reden hiervoor is dat de inspuitpositie in principe overeenkomt met onze verwachtingen wanneer de inspuitcurve wordt gegeven, maar de verandering van de inspuitsnelheid zal afwijkingen veroorzaken in de vulresultaten van dezelfde omzettingspositie van de inspuitsnelheid.

Bij meertrapsinjectie zijn de injectiedruk en de injectiesnelheid ook met elkaar verbonden en beïnvloeden ze elkaar. Wanneer de vultijd erg kort is, door het lange proces, is de stroomsnelheid (injectiesnelheid) van de smelt ook hoger, waardoor de vereiste injectiedruk ook hoger is.

Als je de vultijd verlengt (d.w.z. de injectiesnelheid vertraagt), zal het polymeer langer afkoelen, zodat de bevroren laag die zich vormt wanneer het polymeer de koude mal raakt, dikker wordt. Dit betekent dat de smeltlaag in het midden dunner wordt, dat de smelt stroperiger wordt en dat het moeilijker wordt om het erdoor te duwen, zodat je een hogere injectiedruk nodig hebt om de mal te vullen.

Dus wanneer de injectiedruk wordt aangepast, moet de injectiedruk iets hoger worden ingesteld, zodat de uitvloeiing, het gebrek aan materiaal en andere defecten van het product nauwkeurig kunnen worden gecontroleerd door de injectiesnelheid van elke sectie aan te passen. Dit is het idee achter het ontwerp van de druk- en snelheidsregeling van de spuitgietmachine: de injectiedruk is één fase, de injectiesnelheid is zes fasen en de gebreken van het product kunnen worden verholpen door de injectiesnelheid aan te passen.

- Oorzaken en oplossingen: Vloeimerken aan de poort worden veroorzaakt door de vloeilijnen die ontstaan bij het inspuiten van de smelt; de inspuithoek van de poort op de matrijs wordt uitgelijnd met de kern om directe inspuiting te voorkomen. Bovendien wordt het proces aangepast om de injectiesnelheid te vertragen wanneer de smelt door de gate stroomt. Omdat de injectiesnelheid in de eerste fase wordt vertraagd, stolt de smelt wanneer deze de koude mal tegenkomt en is de stollingslaag dikker en is de vereiste injectiedruk groter.

Daarom wordt de injectiesnelheid in de tweede fase verhoogd om de vultijd te verkorten, de injectiedruk zoveel mogelijk te verlagen en te voorkomen dat het product in de tweede fase wordt geïnjecteerd. krimpende7 . Wanneer de holte op het punt staat gevuld te worden, wordt de injectiesnelheid vertraagd om het verschijnen van flash te voorkomen.

- Oorzaken en oplossingen: Vloeisporen van smelt ontstaan omdat de smelt te heet wordt door wrijving als het door de vijfpuntspoort gaat, en dan wordt het heel snel koud als het de koude malwand raakt nadat het er vanaf de zijkant is ingegoten. Wanneer de twee stromen samenkomen en samen naar voren bewegen, wrijven en schuren ze tegen elkaar, waardoor de smelt breekt en er smeltsporen ontstaan.

Op de matrijs wordt de zijpoort die recht naar binnen gaat veranderd in een waaiervormige poort om de fusiehoek groter te maken, zodat de twee stromen heel dicht bij de poort samenkomen en de twee stromen niet een verschillende temperatuur hebben en afkoelen.

De procesaanpassing verhoogt ook de snelheid van de eerste fase en de injectiesnelheid wordt vertraagd wanneer de smelt door de poort stroomt om de afschuifsnelheid te verminderen. Wanneer het product is gevuld tot 50%, wordt de injectiesnelheid verhoogd om volledig vullen te garanderen en een lage injectiedruk te handhaven om de lasnaad te verminderen. Wanneer de holte op het punt staat gevuld te worden, wordt de snelheid vertraagd om de flash en de ongelijkmatige glans van de laslijn te verminderen.

Het corrigeren van de injectiesnelheidscurve vermindert defecten aan onderdelen.Echt

Een goed afgestelde curve zorgt voor een gelijkmatige materiaalstroom, waardoor veelvoorkomende defecten zoals kromtrekken of korte schoten worden verminderd.

Het wijzigen van de injectiesnelheidscurve verbetert altijd de kwaliteit van de producten.Vals

Hoewel aanpassingen de kwaliteit kunnen verbeteren, kunnen onjuiste instellingen leiden tot problemen zoals oververpakking of materiaaldegradatie.

Conclusie

De juiste injectiesnelheid kiezen is cruciaal voor de productkwaliteit en productie-efficiëntie. De injectiesnelheid wordt beïnvloed door materialen, matrijzen, machines en vaardigheden van de operator. Inspuiten op hoge snelheid kan snel onderdelen van hoge kwaliteit produceren, maar is duurder en slijtagegevoeliger; inspuiten op lage snelheid voorkomt problemen, maar is langzamer. Door meertrapsinjectie kunnen snelle productie en kostenbesparingen worden bereikt. Door de injectiesnelheidscurve aan te passen, kan de kwaliteit van de onderdelen worden verbeterd en de productie worden versneld.

-

Meer informatie over het optimaliseren van een spuitgietproces: Spuitgieten is het proces waarbij halffabricaten met een bepaalde vorm worden gemaakt door de gesmolten grondstoffen onder druk te zetten, te injecteren, af te koelen en te scheiden. ↩

-

Leer meer over de oorzaken en hoe u flash in het spuitgietproces kunt vermijden: Flash bij spuitgieten is een defect dat optreedt wanneer gesmolten kunststof tijdens het injecteren uit de matrijs stroomt en stolt. ↩

-

Leer meer over Hoe vloeilijnen vermijden bij spuitgieten: Vloeilijnen of vloeimerken zijn een veelvoorkomend visueel defect bij spuitgieten. ↩

-

Leer meer over spuitgieten: De oorzaken van kromtrekken: het is duidelijk dat verschillende krimpsnelheden kromtrekken kunnen veroorzaken. ↩

-

Lees meer over Wat zijn de oorzaken en oplossingen voor luchtbellen in spuitgietproducten : Sommige luchtbellen worden voornamelijk veroorzaakt door materiaaldegradatie. ↩

-

Leer meer over Matrijskern & Matrijsholte: Verschillen en ontwerpoverwegingen: De matrijsholte is voornamelijk verantwoordelijk voor het vormen van de interne vorm en structuur van het product en het regelen van de precisie van het product. ↩

-

De krimp bij het spuitgieten oplossen met doeltreffende methodes: De krimp bij het spuitgieten verwijst gewoon naar de mate waarin de polymeren samentrekken tijdens de afkoelfase. ↩