Spuitgietmachines kunnen matrijzen met schroefdraad maken, een proces dat vaak wordt gebruikt voor de productie van onderdelen met interne of externe schroefdraad in industrieën zoals de auto-industrie, consumentengoederen en medische hulpmiddelen.

Spuitgietmachines kunnen vormen met schroefdraad. Speciale matrijzen met inzetstukken of kernpennen worden gebruikt om schroefdraad te vormen tijdens het spuitgietproces. Deze methode is efficiënt en zorgt voor een hoge precisie in onderdelen met schroefdraad.

Hoewel spuitgieten van onderdelen met schroefdraad mogelijk is, is het kiezen van het juiste matrijsontwerp en -materiaal essentieel voor het verkrijgen van nauwkeurige, functionele schroefdraad. Duik dieper in hoe matrijzen met schroefdraad worden gemaakt en geoptimaliseerd voor productie.

Spuitgietmachines kunnen vormen met schroefdraad.Echt

Spuitgietmachines gebruiken speciale mallen met inzetstukken of kernpennen om tijdens het spuitgieten nauwkeurig schroefdraad te vormen.

Spuitgietmachines zijn altijd de beste optie voor onderdelen met schroefdraad.Vals

Andere processen zoals spuitgieten of CNC-bewerking kunnen geschikter zijn voor bepaalde onderdelen met schroefdraad, afhankelijk van het materiaal, de nauwkeurigheid en het productievolume.

Wat is spuitgiettechnologie?

Spuitgieten is een productieproces dat wordt gebruikt om grote volumes kunststof onderdelen te produceren met precisie, efficiëntie en herhaalbaarheid. Het is essentieel in industrieën zoals de auto-industrie, de medische sector en consumptiegoederen.

Bij spuitgieten wordt gesmolten kunststof in een mal gespoten om precieze onderdelen te maken. Het biedt een hoge efficiëntie, weinig afval en wordt veel gebruikt bij de productie van auto's, elektronica en medische apparatuur.

Spuitgieten gebeurt door gesmolten kunststof materiaal in mallen te spuiten. Daarna volgen afkoeling en stolling voordat de afgewerkte kunststofproducten uit de matrijs komen. Kunststoffen verwarmen, plastificeren, gesmolten kunststof materiaal in spuitgietmatrijzen injecteren, druk uitoefenen, gevormde voorwerpen afkoelen en ze dan uit de matrijs vrijgeven maken allemaal deel uit van dit proces. Het spuitgietproces heeft de voordelen van korte spuitgietcycli, een hoge productie-efficiëntie en een stabiele productkwaliteit, waardoor het tegenwoordig een van de meest gebruikte kunststof spuitgietprocessen is.

Spuitgietproces

Het spuitgietproces omvat voornamelijk de volgende stappen

-

Het plastic verwarmen: De kunststof grondstof wordt gesmolten met behulp van een verwarmingsapparaat om gesmolten kunststof grondstof te krijgen. Normaal gesproken hebben veel spuitgietmachines schroeven of plunjers die de kunststof naar voren duwen en tegelijkertijd verwarmen.

-

Plastificeren: Tijdens het verwarmen wordt het materiaal, kunststof, door de werking van de schroef of plunjer geplastificeerd tot de vereiste viscositeit en stroom die nodig is voor injectie.

-

Injectie: Het geplastificeerde plastic materiaal circuleert door de schroef en wordt in de schroef geduwd. vormholte1 door hydraulische druk. Bij het injecteren van kunststof materiaal vult het gesmolten materiaal de mal en vormt er de gewenste vorm in.

-

Houddruk: Nadat de injectie is voltooid, wordt een bepaalde druk gehandhaafd om de vermindering van het materiaalvolume tijdens het afkoelen op te vangen, zodat het product de juiste grootte en oppervlakteafwerking krijgt.

-

Koeling: Het plastic materiaal in de mal is dan afgekoeld en gestold tot het eindproduct. De koeltijd2 staat in directe verhouding tot de eigenschappen van het kunststofmateriaal en de dikte van het gefabriceerde product.

-

Ontvouwen: Ten slotte wordt de kunststof spuitgietvorm meestal geopend zodra het product is afgekoeld tot de gewenste temperatuur, waarna het gevormde kunststof product vrijkomt.

Wat is een mal met schroefdraad?

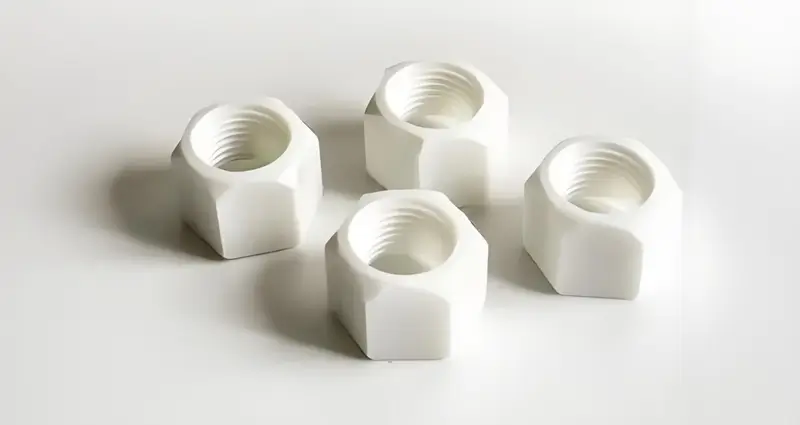

Draadmallen worden gebruikt bij spuitgieten om onderdelen te maken met interne of externe schroefdraad, zoals bouten en moeren, zodat ze precies passen en goed functioneren.

Een matrijs met schroefdraad is ontworpen om onderdelen te vormen met schroefdraad, intern of extern. Hij is voorzien van inzetstukken of ingebouwde schroefdraadmechanismen om onderdelen te maken die een nauwe passing vereisen, zoals schroeven of moeren, tijdens het spuitgietproces.

Belangrijkste ontwerppunten van draadmallen

De belangrijkste ontwerppunten van mallen met schroefdraad zijn

-

Draadgeometrie: Eerst moet het type schroefdraad worden bepaald, inwendige of uitwendige schroefdraad, spoed, hoek, diepte van de schroefdraad enz. Deze geometrie van het schroefdraadtype heeft een aanzienlijke invloed op de efficiëntie van de verbinding en de levensduur van het product.

-

Trekhoek: Omdat het mogelijk is om problemen te hebben met het ontvormen van producten met schroefdraad, is de basis trekhoek3 Bij het ontwerp wordt meestal rekening gehouden met de binnen- en buitendraadoppervlakken. Bij het positioneren van de trekhoek is het noodzakelijk om de details van de schroefdraaddiepte en het raamwerk van de mal te beoordelen.

-

Scheidingslijnontwerp: Het moet ook redelijk ontworpen zijn voor de deellijn van de matrijs, zodat het gemakkelijk uit elkaar gaat tijdens het spuitgieten en ontvormen. Scheidingslijn4 (matrijs met enkelvoudig glijvlak of matrijs met dubbel glijvlak) kunnen ook verschillende vormen hebben in gevormde artikelen, vooral als de draden in een enkele eenheid worden samengesteld voor een betere vormkwaliteit.

-

Roterend ontvouwmechanisme: Voor het maken van gemakkelijker te ontvormen, kan er worden ingesteld een roterende ontvormen structuur binnen de mal, kan het draaien samen met de schroefdraad product binnen de mal voor het openen van de mal en ontvouwen5 zonder enige kras op het product.

Draadmallen zijn essentieel voor de productie van onderdelen met schroefdraad.Echt

Schroefdraadmallen bevatten inzetstukken of mechanismen die schroefdraad vormen in het gegoten onderdeel, waardoor de juiste pasvorm en functionaliteit worden gegarandeerd.

Draadmallen zijn altijd duurder dan standaardmallen.Vals

Draadmallen kunnen hogere aanloopkosten hebben door hun complexiteit, maar hun efficiëntie op lange termijn en hun vermogen om nauwkeurig onderdelen met schroefdraad te produceren, kunnen de initiële investering compenseren.

Wat zijn de factoren die de haalbaarheid van Thread Mold spuitgietmachines beïnvloeden?

De haalbaarheid van spuitgietmachines voor draadgieten hangt af van verschillende belangrijke factoren, zoals het ontwerp van de matrijs, de materiaalkeuze en de mogelijkheden van de machine. Deze elementen beïnvloeden de productie-efficiëntie en de productkwaliteit.

Factoren die invloed hebben op de haalbaarheid van spuitgieten met schroefdraad zijn onder andere de complexiteit van het schroefdraadontwerp, de efficiëntie van de koeling van de matrijs, de materiaalstroom en het type spuitgietmachine dat gebruikt wordt. Het juiste ontwerp zorgt voor draadonderdelen van hoge kwaliteit met minimale defecten.

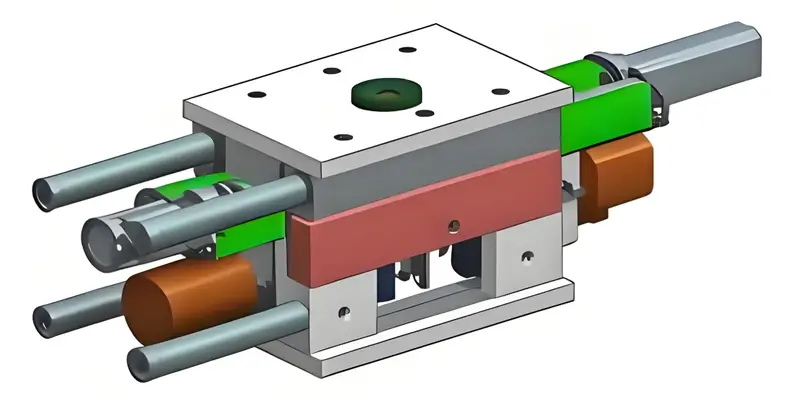

Vormontwerp

Als je perfecte spuitgietproducten met schroefdraad wilt maken, is het heel belangrijk om een goede matrijs voor schroefdraad te hebben. Het conventionele matrijsontwerp is echter niet geschikt voor het spuitgieten van schroefdraad en vereist iets extra's. Daarom zijn technologieën zoals het ontwerp van de deellijn, roterende ontvormmechanismen en een bewegende kern met schroefdraad nodig om het spuitgieten en ontvormen van schroefdraad mogelijk te maken. Er wordt bijvoorbeeld een draaibare, bewegende mal gebruikt die tijdens het openen van de mal meedraait met het product met schroefdraad, zodat er zonder verlies kan worden ontvormd. De toepassing van deze technologieën kan niet alleen de productienauwkeurigheid van draadmallen verbeteren, maar ook de productie-efficiëntie.

-

Scheidingslijnontwerp: Wanneer ingenieurs nauwkeurig bepalen waar de deellijn moet komen en hoe die eruit moet zien, helpen ze ervoor te zorgen dat de matrijs soepel uit elkaar gaat wanneer het tijd is om te spuitgieten en te ontvormen. Een goed ontwerp van de deellijn vermindert de slijtage van de matrijs en verlengt de levensduur.

-

Roterend ontvouwmechanisme: Om schade tijdens het ontvormen van onderdelen te voorkomen, kan de matrijs zo worden ontworpen dat hij meedraait met het product met schroefdraad terwijl hij opengaat. Het ontwerp van het roterende ontvormmechanisme moet rekening houden met de schroefdraadafstand, de geometrie en de rotatiesnelheid, die allemaal invloed hebben op hoe soepel deze kritieke stap verloopt.

-

Bewegende kern: Als een matrijs een bewegende kern heeft, kan hij draden maken en verwijderen door de kern te laten bewegen. Bij het ontwerp van de bewegende kern moet rekening worden gehouden met het bewegingstraject, de snelheid en de precisie om de kwaliteit van het gieten en een soepele ontvorming van de schroefdraad te garanderen.

Vereisten voor apparatuur

Om matrijzen met schroefdraad succesvol te kunnen spuitgieten, moet de spuitgietmachine specifieke technische kenmerken hebben. Deze omvatten voldoende klemkracht om de stabiliteit van de matrijs tijdens het spuitgieten te garanderen. Ten tweede voldoet het schroefontwerp niet alleen aan de eisen van het smelten en injecteren van kunststof, maar regelt het ook de snelheid/druk en kan het besturingssysteem nauwkeurig verschillende parameters in het spuitgietproces aanpassen om de consistentie van de productkwaliteit te garanderen.

-

Klemkracht: De klemkracht van de spuitgietmachine moet groot genoeg zijn om te garanderen dat de mal stabiel is tijdens het spuitgieten. Over het algemeen is de klemkracht van mallen met schroefdraad groter dan die van gewone mallen, omdat de schroefdraadconstructies een hogere injectiedruk en klemkracht vereisen tijdens het spuitgieten.

-

Schroefontwerp: Bij het ontwerpen en selecteren van de schroef van een spuitgietmachine is het belangrijk om rekening te houden met factoren zoals het smelten van de kunststoffen en injecties. Zo vereisen de lengte van de schroef, de diameter, de spoed en de diepte van de schroefdraad allemaal een optimale configuratie, afhankelijk van het type kunststof en de spuitgietparameter.

-

Besturingssysteem: Het is van vitaal belang dat het besturingssysteem van de spuitgietmachine verschillende factoren regelt tijdens het spuitgieten, zoals de injectiedruk, de injectiesnelheid, de matrijstemperatuur en de koeltijd. Zo is het mogelijk om deze parameters nauwkeurig en intensief te controleren om de juiste grootte en bewezen oppervlakteafwerking van de producten met schroefdraad te garanderen.

Materiaalkeuze

Het materiaalbesluit dat wordt gebruikt voor spuitgieten heeft een aanzienlijke invloed op het vormeffect van draadvormen. Typisch zijn de spuitgietmaterialen polypropyleen (PP), polyethyleen (PE), polyamide (PA), polycarbonaat (PC) en dergelijke, de karakteristieke eigenschappen van deze materialen zijn stromende, schurende en corrosiewerende eigenschappen die voldoen aan de vereisten voor het maken van draadstructuren. Bovendien zijn er problemen met de hittebestendigheid, chemische weerstand, sterkte en duurzaamheid in relatie tot de omgeving en beperkingen van het product.

-

Polypropyleen (PP): Polypropyleen heeft een relatief hoge chemische weerstand, hittebestendigheid en elektrische zelfmobilisatie en kan worden gebruikt bij het maken van kunststof goederen. Polypropyleen heeft een goede vloeibaarheid, waardoor de structuur met schroefdraad kan worden gevormd.

-

Polyethyleen (PE): Polyethyleen is een opmerkelijke kunststof omdat het een lage chemische corrosie heeft en ook bij lage temperaturen kan worden gebruikt. Het wordt voornamelijk gebruikt voor de productie van voedselverpakkingen en containers voor chemicaliën. Polyethyleen heeft een goede vloeikarakteristiek; daarom kan het gemakkelijk worden gevormd om vormen met schroefdraad te maken.

-

Polyamide (PA): Polyamide heeft goede mechanische eigenschappen en slijtvastheid en wordt toegepast bij de productie van auto-onderdelen en huishoudelijke apparaten. Polyamide heeft ook een goede vloeibaarheid en kan dus gemakkelijk in de beoogde schroefdraadstructuren worden gegoten.

-

Polycarbonaat (PC): Polycarbonaat behoort tot de thermoplastische kunststoffen die karakteristieke eigenschappen hebben zoals een goede helderheid, een hoge hittebestendigheid en een goede slagvastheid; het wordt veel gebruikt voor de productie van optische apparatuur en veiligheidsaccessoires. Op het gebied van vloeibaarheid heeft polycarbonaat zeer goede eigenschappen en kan daarom gemakkelijk worden gebruikt om structuren met schroefdraad te maken.

Procesparameterregeling

Enkele van de procescontroleparameters die vooral tijdens het spuitgieten van matrijzen met schroefdraad moeten worden gevolgd, zijn de volgende. Afhankelijk van het soort materiaal dat geïnjecteerd moet worden en het ontwerp van de matrijs, moeten de injectiedruk, de injectiesnelheid, de matrijstemperatuur, de koeltijd en andere factoren goed worden afgesteld. Voor producten met gecompliceerde draadvormen moeten de effectieve spuitgietcondities worden vastgesteld in samenwerking met proefspuitingen en procesafstemming om een hoge precisie en kwaliteit te bereiken.

-

Injectiedruk: Het bepaalt de vloeibaarheid van het kunststofmateriaal en de spuitgietkwaliteit van het product en kan dus beschouwd worden als een essentiële factor van de injectiedruk. Er is meer injectiedruk nodig als er veel en ingewikkelde spuitgietdraden zijn om het kunststofmateriaal in de matrijsholte te krijgen.

-

Injectiesnelheid: De injectiesnelheid bepaalt in feite de vloeistatus van het kunststofmateriaal en de oppervlakteafwerking van het product. We kunnen ook zeggen dat als de injectiesnelheid redelijk is, de oppervlaktedefecten en de spuitgietkwaliteit geminimaliseerd worden.

-

Temperatuurregeling van de schimmel: Het koelen van de matrijs is een essentiële parameter bij de productie van kunststofmateriaal in verband met de koelsnelheid en de maatnauwkeurigheid van het materiaal. Om de vereiste afmetingen van nauwkeurigheid en kwaliteit van het oppervlak van het product te bereiken, is het dus noodzakelijk om de matrijstemperatuur goed te regelen.

-

Koeltijd: Deze tijd bepaalt dus het afkoelings- en stolproces van het te vervaardigen product. Indien nodig moet er een afkoeltijd worden toegestaan om vervormingen en interne spanningen te verminderen die een invloed hebben op de vormkwaliteit.

De materiaalstroom beïnvloedt de haalbaarheid van spuitgieten met draadvorm.Echt

Een goede materiaalstroom zorgt voor een consistente draadvorming en minimaliseert defecten tijdens het spuitgieten.

Complexe matrijsontwerpen garanderen het succes van draadvormen.Vals

Hoewel complexe ontwerpen de precisie kunnen vergroten, kunnen ze de productiekosten en -tijd verhogen, waardoor eenvoud soms effectiever is.

Wat zijn enkele casestudy's over de praktische toepassing van spuitgietgietmatrijzen?

Draadmallen voor spuitgieten bieden efficiënte oplossingen om onderdelen met schroefdraad met hoge precisie te produceren. Case studies laten zien hoe deze technologie wordt toegepast in verschillende industrieën.

Draadmallen in spuitgieten creëren nauwkeurige, duurzame draden voor een reeks producten, waaronder auto's, medische producten en consumentengoederen. Ze zorgen voor een productie van hoge kwaliteit met minimale nabewerking.

Flessendop productie

Draadmallen worden gebruikt bij de productie van flessendoppen, het is een van de meest gebruikte toepassingsonderdelen. Vanwege de afdichtings- en schroeffuncties met het fleslichaam moeten de schroefdraadstructuren van flessendoppen zeer speciaal en specifiek zijn. Een zeer efficiënte productie van flessendoppen kan worden bereikt door het matrijsontwerp en de spuitgietprocessen te optimaliseren.

-

Vormontwerp: Voor mallen voor flessendoppen worden vaak mallen met veel caviteiten gebruikt om de productiviteit te verhogen. Het ontwerp van de mal vereist ook de toepassing van precisie en uitwisselbaarheid van de schroefdraad van de flessendop, zodat deze goed past bij de afdichtingseigenschappen van het fleslichaam.

-

Spuitgietproces: Bij het spuitgieten van de flessendoppen moet men grote controle hebben over de injectiedruk6injectiesnelheid, matrijstemperatuur7koeltijd enz. Hierdoor kunnen parameters zoals de vormkwaliteit van flessendoppen en de algehele productiesnelheid worden verbeterd.

-

Geautomatiseerde productielijn: De huidige industrieën die flessendoppen maken met behulp van productielijnen voor flessendoppen maken gebruik van automatische toevoer, ontvorming en inspectie om bewerkingen te verbeteren en kwaliteitsproducties te realiseren.

Auto-onderdelen

In de automobielsector zijn de meest voorkomende onderdelen met schroefdraad bouten, moeren en connectoren. Deze onderdelen moeten niet alleen sterk en duurzaam zijn, maar ook goede assemblagekenmerken hebben. Hoogwaardige materialen en nauwkeurig spuitgieten kunnen ook worden gebruikt om onderdelen met schroefdraad te maken die voldoen aan de eisen van de auto-industrie. Integratie van hotrunner mallen vergemakkelijkt de productie van duurzame en nauwkeurige onderdelen met schroefdraad die cruciaal zijn voor toepassingen in de auto-industrie.

-

Materiaalkeuze: Gangbare gegroepeerde elementen voor auto's zijn hoogwaardige technische kunststoffen zoals polyamide (PA) en polycarbonaat (PC). Dergelijke materialen hebben vrij goede mechanische eigenschappen en een hoge warmtesterkte, waardoor ze geschikt zijn voor de auto-onderdelenindustrie.

-

Vormontwerp: Matrijzen voor schroefdraadonderdelen voor auto's moeten zich richten op de geometrie en assemblagereacties van die onderdelen. Een nauwkeurig matrijsontwerp kan de maattolerantie van de onderdelen en de assemblagekenmerken garanderen.

-

Spuitgietproces: De specifieke parameters die belangrijk zijn voor het spuitgietproces van schroefdraadonderdelen voor auto's zijn onder andere de injectiedruk, de injectiesnelheid, de matrijstemperatuur en de koeltijd. Door deze procesparameters aan te passen, kunnen oorzaken van slechte spuitgietkwaliteit en een lagere efficiëntie van de onderdelen opgespoord en gecorrigeerd worden.

Huishoudelijke apparaten

Een ander segment binnen de huishoudelijke apparaten omvat ook schroefdraadstructuren, zoals knoppen op de wasmachines en aansluitingen op de blenders. Afgezien van de buitenkant vereisen deze onderdelen een aantrekkelijk uiterlijk en een bevredigende functionaliteit en stevigheid van het product. Het is aannemelijk dat voor de productie van hoogwaardige onderdelen met schroefdraad voor huishoudelijke apparaten niet veel rek nodig is, maar wel een adequaat matrijsontwerp en goed ontwikkelde spuitgiettechnologieën. Hot runner spuitgietmatrijzen zorgen ervoor dat deze onderdelen met hoge precisie en efficiëntie voldoen aan de ontwerpspecificaties.

-

Materiaalkeuze: In de huishoudelijke apparatenindustrie worden de schroefdraadonderdelen in huishoudelijke apparaten en RAC gemaakt van polypropyleen (PP) en polyethyleen (PE). Het materiaal heeft een goede vloeibaarheid en mechanische eigenschap en is geschikt voor gebruik in schroefdraadonderdelen voor huishoudelijke apparaten.

-

Vormontwerp: Schroefdraad die wordt gemaakt met behulp van mallen die worden gebruikt bij de productie van huishoudelijke apparaten schroefdraad onderdelen moeten mooi uitziende deel en de beoogde functie te dienen. Aandacht voor het maken van een nauwkeurige mal kan helpen het uiterlijk van de onderdelen in kwestie en hun bruikbaarheid te verbeteren.

-

Spuitgietproces: Het spuitgietproces van onderdelen met schroefdraad voor huishoudelijke apparaten moet de injectiedruk, de injectiesnelheid, de matrijstemperatuur, de koeltijd enzovoort goed regelen. Deze procesparameters maken het mogelijk om de spuitgietkwaliteit en de productie-efficiëntie van de onderdelen te verhogen.

Draadmallen verbeteren de nauwkeurigheid van schroefdraad bij spuitgieten.Echt

Draadmallen voor spuitgieten creëren nauwkeurige, uniforme draden, waardoor er minder nabewerking nodig is en de algehele kwaliteit van het product toeneemt.

Draadmallen zijn alleen geschikt voor eenvoudige, niet-complexe draden.Vals

Draadmallen kunnen worden ontworpen om zowel eenvoudige als complexe draden te maken, waardoor ze veelzijdig zijn voor diverse toepassingen in verschillende industrieën.

Conclusie

Voor het spuitgieten van draadvormen kunnen spuitgietmachines worden gebruikt en de toepassingsgebieden omvatten flessendoppen, auto-onderdelen, huishoudelijke apparaten en andere industrieën.

Draadproducten van goede kwaliteit kunnen dus worden ontwikkeld door een goede keuze van het matrijsontwerp, selectie van geschikte spuitgietmaterialen8en effectieve controle van de parameters. In de toekomst zullen de toepassingsgebieden van spuitgieten van mallen met schroefdraad zich verder uitbreiden en zal de ontwikkelingstrend verder worden ontwikkeld in de richting van hoge precisie, intelligentie en milieubescherming.

-

Meer informatie over de matrijsholte: De matrijsholte wordt nauwkeurig gemaakt om precies overeen te komen met de afmetingen van het gewenste product. ↩

-

Lees meer over Het belang van koeltijd bij spuitgieten: de koeltijd heeft een directe invloed op de vormcyclus en de productie van kunststof producten. ↩

-

Richtlijnen voor de trekhoek bij spuitgieten: De trekhoek is een conus die wordt toegepast op de oppervlakken van het werkstuk om te voorkomen dat ze evenwijdig lopen met de beweging van de matrijsopening. ↩

-

Meer informatie over deellijn spuitgieten : De deellijn is waar deze twee matrijshelften van elkaar scheiden nadat een spuitgietcyclus is voltooid. ↩

-

Leer meer over Inzicht in het ontvouwproces bij spuitgieten: Belangrijkste stappen en beste praktijken : Het ontmoldingproces is de laatste fase van het spuitgietproces. ↩

-

Meer informatie over inspuitdruk: De inspuitdruk is de druk waarbij het koelmiddel in de compressor wordt geïnjecteerd. ↩

-

Meer informatie over de matrijstemperatuur: De matrijstemperatuur is waarschijnlijk de belangrijkste temperatuur in termen van kwaliteit en deze beïnvloedt de kwaliteit op vele manieren. ↩

-

Meer informatie over Welke soorten kunststof materialen zijn het meest geschikt voor spuitgieten? Selecteer het materiaal dat het meest geschikt is voor een bepaalde toepassing door factoren te overwegen zoals sterkte, hittebestendigheid, kosten, uiterlijk, enz. ↩