Spuitgieten is het proces waarbij gesmolten vloeibaar plastic in een mal wordt gespoten, terwijl blazen het proces is waarbij plastic in een mal wordt geblazen.

Blaasvormen en spuitgieten Er zijn twee soorten verwerking voor gegoten producten, maar hun verwerkingsprocessen zijn verschillend en hebben hun eigen kenmerken.

In eenvoudige bewoordingen, blow molding vs spuitgieten: spuitgietmatrijzen gebruiken de modus "injectie+druk". Blaasvormen gebruiken de modus "injectie+blazen" en spuitgieten maakt over het algemeen een stevige kern, terwijl blazen een lege kern is.

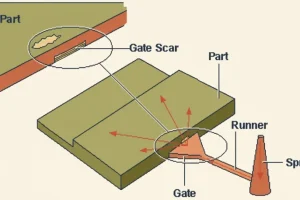

Daarnaast is blow moulding vs. spuitgieten: de vorm gemaakt door aangepaste kunststof spuitgieten proces heeft een poortgedeelte, terwijl de mal die is gemaakt met het blaasgietproces een oneffen oppervlak heeft met een blaaspoort.

Wat is spuitgieten?

Spuitgieten is een vormmethode om de vorm van een industrieel product te maken. Spuitgieten is een methode om heet plastic af te koelen en te stollen door het onder druk in een metalen model te persen.

Het heeft een korte productiecyclus, weinig tot geen nabewerking en kan kunststof producten vormen met complexe vormen en precieze afmetingen in één enkel proces.

Het heeft een hoge productie-efficiëntie en is eenvoudig automatisch te bedienen, het is kosteneffectief voor kunststof onderdelen en geschikt voor de spuitgietproductie van externe verpakkingskunststof onderdelen van huishoudelijke apparaten en kantoorautomatiseringsapparatuur, enz. De spuitgietapparatuur en matrijzen zijn echter duur.

Spuitgieten vereist zowel een aangepaste kunststof spuitgieten machine en een spuitgietgereedschap te voltooien. De spuitgietmachine is de belangrijkste spuitgietmachine die plastic mallen gebruikt om verschillende plastic producten te maken. vormen van thermoplastische of thermohardende materialen.

Belangrijkste soorten spuitgietmatrijzen

De gebruikelijke soorten spuitgietmatrijzen zijn twee-platen mallen, drie-platen mallen, hot runner mallen.

Mallen met twee platen

Het is het eenvoudigste en meest basale type matrijs en kan worden ontworpen als een matrijs met één holte of met meerdere holtes, afhankelijk van de productvereisten.

Vorm met drie platen

Het is anders dan het enkele scheidingsvlak spuitgietmatrijs in die zin dat het een gedeeltelijk beweegbare stripplaat heeft op het vaste deel van de voltooide schimmel.

In dit ontwerp wordt de runner tussen de eerste en tweede plaat uitgeworpen en wordt de stripplaat tussen de tweede en derde plaat uitgeworpen om het onderdeel van de runner te scheiden.

Het dubbele scheidingsvlak spuitgietmatrijs is niet geschikt voor grote spuitgietonderdelen omdat het de kenmerken heeft van een complexe structuur, hoge productiekosten en moeilijke bewerking van onderdelen.

Hot Runner Mallen

De hete agentvorm is gelijkaardig aan de traditionele koude agentvorm, is het verschil dat de hete agentvorm het plastic materiaal direct in de holte door de pijp injecteert, is er geen agent in het productieproces, dat zeer de bezettingsgraad van grondstofstroom verbetert en afval vermijdt.

Over het algemeen is de kunststof spuitgieten productie De kosten van hot runner mallen zijn hoger dan die van cold runner mallen, maar als de spuitgegoten onderdelen erg klein zijn, vooral als de gegoten kunststof onderdelen kleiner zijn dan de runners, zijn hot runner mallen een voordeligere keuze.

Er worden veel mechanische principes toegepast bij de verwerking van hot runner mallen, vooral voor mallen met meerdere caviteiten, en de cyclustijd die nodig is om de onderdelen te gieten kan worden verkort door verwerking via hot runner mallen, wat geschikt is voor hoge volumeproductie en meer voordelen kan opleveren.

Wat is blaasgieten?

Blaasgieten is een methode die gebruikt wordt om holle plastic buisverpakkingen zoals flessen te verwerken met een blaasgietmachine. De thermoplastische hars wordt eerst geëxtrudeerd of geïnjecteerd en voorgevormd tot een buisvormige blenk, die vervolgens in een metalen holte wordt geplaatst en geblazen zodat hij precies past op de eigen wandvorm van de holte en voldoende wordt afgekoeld en uitgehard.

De blaasgietmethode voor het vormen van plastic flessen, blikjes en dozen met behulp van perslucht of vacuüm omvat voornamelijk het blazen van holle onderdelen en het blazen van folie. Het blaasgietproces omvat het maken van plastic vormstukken en het omvormen van de vormstukken.

Typen blaasvormen

Volgens de verschillende fabricagemethoden van pasvormen zijn er spuitgieten en extrusieblazen.

Het verschil tussen spuitgieten en extrusie blow molding is dat de eerste de injectiemethode gebruikt om de vormstukken te maken, terwijl de laatste de extrusiemethode gebruikt om de vormstukken te maken.

In de afgelopen jaren, met de voortdurende ontwikkeling van kunststof vormingstechnologie, zijn er nieuwe processen zoals spuitgietenextrusieblazen en meerlaags blazen.

Kenmerken van blaasgieten

Dit zijn de kenmerken van spuitgieten vanuit een macroperspectief. Blaasgieten van holle producten omvat drie hoofdmethoden.

Extrusieblazen: voornamelijk gebruikt voor het verwerken van niet-ondersteunde vormstukken. Spuitgietenvoornamelijk voor het verwerken van vormstukken ondersteund door metalen kernen.

Stretch blow moulding: met inbegrip van extrusie een stretch een blow moulding, injectie een stretch een blow moulding twee methoden, kan verwerken biaxiaal georiënteerde producten, sterk verminderen van de productiekosten en verbetering van het eindproduct prestaties.

Daarnaast zijn er meerlaags blow moulding, compressie blow moulding, dompelen en coaten blow moulding, schuim blow moulding, drie-dimensionaal blow moulding, enz.

Maar 75% van de klap gevormde producten met extrusie spuitgieten, 24% met spuitgieten, 1% met andere blaasvormen, in alle de klap gevormde kunststof onderdelen, 75% behoren tot biaxiaal georiënteerde producten.

Het voordeel van extrusie blow moulding is een hoge productie-efficiëntie, lage materiaalkosten, een breed scala aan schimmel en machines opties, het nadeel is de hoge mate van schroot, afval recycling, slechte benutting, productdikte controle, de verspreiding van grondstoffen is beperkt, moet het vormen worden bijgesneden na de operatie.

De voordelen van spuitgieten zijn geen schrootvorming tijdens de verwerking, goede kwaliteitscontrole van de variatie in productwanddikte en materiaalverspreiding, hoge vormnauwkeurigheid van producten met een dunne hals, glad oppervlak van producten en economische productie in kleine series. Het nadeel zijn de hoge kosten van de apparatuur en tot op zekere hoogte alleen geschikt voor kleine geblazen producten.

Het verschil tussen spuitgieten en blazen

Beide spuitgieten en blaasgieten moeten worden gerealiseerd door matrijzen. Bij spuitgieten wordt de kunststof tijdens het hele proces afgedicht in de injectiekamer en de matrijs.

Aan de andere kant begint de blaasmatrijs wanneer de matrijs uit het plastic wordt gehaald, waardoor er wat meer vrijheid is voor het blazen om het product uit te zetten tot de benodigde, uiteindelijke grootte.

Het grote verschil tussen spuitgieten en blazen is dat spuitgieten wordt vaak gebruikt voor de productie van vaste onderdelen, zoals gereedschap, keukenproducten, flessendoppen, haarkammen en andere vaste onderdelen.

Door de bovenstaande inleiding denk ik dat je een zeker begrip hebt van deze twee verwerkingsprocessen.

Het belangrijkste verschil tussen spuitgiet- en blaasgietmatrijzen zit in de vorm van de productpresentatie. De spuitgieten proces maakt het product meestal dikker, eenvoudiger te maken en vereist minder grondstoffen. Door de hoge precisie is een spuitgietmatrijs over het algemeen duurder dan een blaasmatrijs.

Het blaasgietproces is anders en produceert een wanddikte dun en transparant product met kleine gebreken die gemakkelijk zichtbaar zijn. Daarom is het blaasgietproces veeleisender en vereist het een bepaalde taaiheid en treksterkte van de grondstof.

Spuitgietmatrijzen en blaasmallen worden veel gebruikt in het dagelijks leven, elk heeft zijn kenmerken en voordelen, en de verwerkingstechnologie verbetert ook van jaar tot jaar, er is een goed vooruitzicht voor de toekomstige ontwikkeling.

Samenvatting

De basis van een succesvol project ligt in de keuze van het schimmeltype. Over het algemeen is een professionele spuitgieten partner en blaasgietpartner rekening houden met alle factoren, waaronder het ontwerp van het onderdeel, het volume, de spuitgietomgeving, het montagesysteem, het harsgebruik en de klantspecifieke behoeften, om uiteindelijk het juiste matrijstype te selecteren.