De omschakelpositie bij spuitgieten is cruciaal voor het optimaliseren van de productie-efficiëntie en de productkwaliteit tijdens het spuitgietproces.

De omschakelpositie verwijst naar het specifieke punt in de injectiecyclus waar de machine overgaat van het vullen van de matrijs naar het verpakken van het materiaal. Deze afstelling helpt om een consistente druk te handhaven en zorgt ervoor dat complexe matrijsholten goed gevuld worden. Een goed ingestelde omschakelpositie verbetert de productnauwkeurigheid en vermindert defecten, wat leidt tot betere algemene productieresultaten.

Inzicht in de omschakelpositie is essentieel voor spuitgieters die de productiekwaliteit willen verbeteren. Ontdek hoe aanpassingen aan deze instelling uw spuitgietresultaten aanzienlijk kunnen beïnvloeden.

Een correct ingestelde omschakelpositie vermindert defecten aan onderdelen.Echt

Door de omschakelpositie nauwkeurig in te stellen, wordt een consistente druk gehandhaafd, wat defecten minimaliseert en onderdelen van hoge kwaliteit garandeert.

Een slecht ingestelde omschakelpositie kan de cyclustijd verlengen.Vals

Hoewel een onjuiste wisselpositie tot defecten kan leiden, is het niet inherent dat dit de cyclustijd verhoogt.

Wat is spuitgieten?

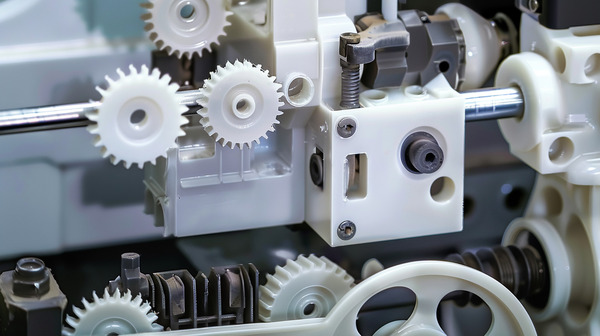

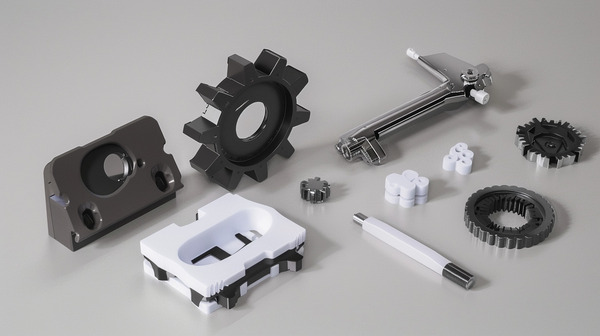

Spuitgieten is een productieproces waarbij plastic of andere materialen worden gesmolten en in een mal gespoten om onderdelen te maken. Het is efficiënt voor massaproductie en biedt een hoge precisie, herhaalbaarheid en lage kosten per onderdeel. Veel voorkomende toepassingen zijn auto-onderdelen, medische apparatuur en consumentenproducten. De belangrijkste voordelen zijn snelle productiecycli, complexe vormen en minimaal materiaalafval.

Een complex productieproces genaamd spuitgieten wordt gebruikt om verschillende kunststof producten te maken. Om te beginnen wordt gesmolten kunststof in een matrijsholte gespoten, waarna het afkoelt en stolt tot de uiteindelijke vorm. Er zijn verschillende belangrijke stappen in deze procedure:

Klemmen: De twee helften van de mal worden gesloten en samengeklemd om de injectiedruk te weerstaan.

Injectie: Gesmolten kunststof wordt onder hoge druk in de vormholte gespoten.

Koeling: Het plastic in de mal koelt af en stolt, waardoor de vorm van de malholte ontstaat.

Uitwerping: De mal gaat open en het gestolde onderdeel wordt uitgeworpen.

Nauwkeurige controle van elke fase is cruciaal voor het produceren van hoogwaardige onderdelen. Tijdens de injectiefase is een van de meest kritieke parameters de omschakelingspositie1.

Wat is de omschakelpositie bij spuitgieten?

De omschakelpositie helpt het spuitgietproces onder controle te houden door te bepalen wanneer de inspuitdruk overschakelt naar de houddruk, waardoor het spuitgietproduct wordt gestabiliseerd en defecten tot een minimum worden beperkt. Een juiste afstelling van deze positie zorgt voor een gelijkmatige materiaalverdeling, vermindert zinksporen en verbetert de cyclustijden.

Bij het spuitgieten van kunststof is de omschakelpositie het moment waarop het regelsysteem overgaat van snelheidsregeling naar drukregeling( houddruk2). Deze verschuiving is cruciaal omdat ze bepaalt hoe de gesmolten kunststof zich gedraagt bij het vullen van de matrijsholtes en het verpakken ervan, wat een directe invloed heeft op zowel kwaliteitsfactoren (zoals het uiterlijk) als op de vraag of elk onderdeel hetzelfde zal zijn als alle andere die ervoor of erna zijn gemaakt. Er zijn een paar manieren waarop de spuitgietmachine kan weten wanneer hij moet omschakelen. Dit kan op basis van de schroefpositie (meest voorkomend), druklimiet, tijd of holtedruk.

De omschakelingspositie verwijst naar een precies moment in de spuitgietcyclus waarop het proces overschakelt van de initiële fase (injectieproces) naar een andere fase die holding pressure wordt genoemd. Tijdens de injectiefase wordt gesmolten kunststof onder hoge druk in de matrijsholte gespoten. Zodra de holte gevuld is, schakelt het proces over naar de inpakfase, waarbij extra druk wordt uitgeoefend om ervoor te zorgen dat het materiaal de matrijs volledig vult, ter compensatie van eventuele krimp die optreedt als de kunststof afkoelt.

Wat is het belang van het wisselen van positie?

De omschakelpositie beïnvloedt verschillende belangrijke aspecten van het spuitgietproces:

Productkwaliteit

Voor een succesvolle overgang tussen fasen moet je ervoor zorgen dat de matrijsholte correct (volledig gevuld) wordt gevuld. Wissel pas om als het klaar is om te verpakken, anders loop je het risico op defecten zoals holtes, ongelijke wanddikte 3of onvolledige onderdelen omdat de materiaalstroom nog niet klaar is. Maar wacht ook niet te lang - als de druk toeneemt, bestaat het risico op cosmetische problemen zoals kromtrekken door overmatig knipperen terwijl het nog in de mal zit.

Dimensionale stabiliteit

Effectief beheer van de transferpositie is de sleutel tot het behoud van de maatnauwkeurigheid van de gegoten onderdelen; een cruciale factor om rekening mee te houden bij de productie van onderdelen die nauwe toleranties vereisen.

Materiaalefficiëntie

Als je de omschakelpositie goed instelt, kun je afvalmateriaal verminderen. Als het plastic op de juiste manier wordt geïnjecteerd en verpakt, zal er minder overschot zijn - elke cyclus maakt dus beter gebruik van grondstoffen en er is een algehele efficiëntiebesparing.

Cyclustijd

Kortere cyclustijden en een hogere productiviteit zijn twee andere voordelen van het altijd goed omschakelen. Minder defecten betekent ook dat kwaliteitscontrole en het oplossen van fouten minder productie-uren in beslag nemen.

Wat zijn de factoren die de schakelpositie beïnvloeden?

De schakelpositie wordt voornamelijk beïnvloed door factoren zoals materiaaleigenschappen, temperatuur, druk en mechanisch ontwerp. Deze elementen bepalen hoe componenten van de ene toestand naar de andere overgaan, wat zowel de snelheid als de nauwkeurigheid beïnvloedt. Een correct beheer van deze factoren zorgt voor optimale systeemprestaties en minimaliseert stilstand.

Bij het bepalen van de optimale omschakelpositie bij spuitgieten moeten verschillende factoren in overweging worden genomen:

Materiaaleigenschappen: De vloei-eigenschappen van verschillende kunststoffen variëren, wat invloed heeft op hoe de injectie- en verpakkingsfase verlopen en hoe snel de matrijs zich vult. Als een materiaal een hoge viscositeit heeft, kan het een ander omschakelpunt nodig hebben dan een materiaal met een lagere viscositeit.

Deelgeometrie: Een ingewikkeld ontwerp moet mogelijk worden aangepast wanneer je overschakelt van vullen naar verpakken, zodat er geen gebieden eindigen met zinkvlekken4of lege ruimtes (ook bekend als voids).

Vormontwerp: De complexiteit en geometrie van de matrijs beïnvloeden ook de omschakelpositie. Voor ingewikkelde matrijzen met complexe vormen kan een nauwkeurigere regeling van het overgangspunt nodig zijn om volledig vullen en verpakken te garanderen.

Specificaties van de machine: Zaken als druk-, snelheids- en temperatuurinstellingen spelen ook een rol bij het bepalen van het best mogelijke punt voor het maken van overgangen tussen processen; het precies goed afstellen van deze factoren is essentieel als je uiteindelijk producten van topkwaliteit wilt!

Procesomstandigheden: Andere factoren die in overweging moeten worden genomen bij de beslissing in welk stadium er moet worden overgeschakeld, zijn hoe heet zowel het gesmolten materiaal als de mal zelf zijn en hoe snel de injecties plaatsvinden.

Hoe bepaal je de schakelpositie?

De schakelpositie wordt meestal bepaald door de uitlijning van componenten binnen een systeem, wat gebaseerd kan zijn op mechanische, elektrische of sensorgebaseerde triggers. In elektrische circuits wordt de schakelpositie bepaald door de toestand van de schakelaar, open of gesloten. Een juiste positionering zorgt voor de juiste werking van het systeem en voorkomt storingen of inefficiëntie.

Het bepalen van de optimale omschakelpositie is een combinatie van empirische tests en wetenschappelijke analyse. Hier volgen enkele veelgebruikte methoden:

Empirisch testen: Er wordt een reeks proeven uitgevoerd op verschillende omschakelpunten en de daaruit voortvloeiende productdefecten en kwaliteitsgegevens worden geanalyseerd. Hoewel het tijd kost, zorgt deze techniek voor praktische kennis uit een echte productieomgeving.

Wetenschappelijk gieten: In deze methode worden gegevens en principes uit de polymeerwetenschap gebruikt om het beste omschakelpunt te voorspellen. Procesbesturing kan zo nauwkeurig worden afgesteld met technieken zoals holtedruksensoren en softwaresimulaties dat ze de exacte voorspelling benaderen.

Procesbewaking: De huidige spuitgietmachines zijn standaard uitgerust met geavanceerde sensoren en regelsystemen. Deze controleren continu en in realtime variabelen zoals debiet, druk en temperatuur. De informatie kan worden gebruikt om het omschakelpunt aan te passen (dynamisch te wijzigen) om de beste resultaten te behalen.

Hoe de schakelpositie optimaliseren?

Het optimaliseren van de schakelpositie zorgt voor nauwkeurige overgangen tussen machinemodi, waardoor de stilstandtijd korter wordt en de productiesnelheid toeneemt. Het helpt consistentere resultaten te behalen, vooral bij zeer nauwkeurige bewerkingen zoals spuitgieten. Belangrijke strategieën zijn het analyseren van machinefeedback, het aanpassen van de timinginstellingen en het rekening houden met omgevingsfactoren zoals temperatuur en druk.

Het optimaliseren van de omschakelpositie vereist een systematische aanpak om verschillende procesparameters in balans te brengen en consistente producten van hoge kwaliteit te maken. Hier volgen enkele stappen om de omschakelpositie te optimaliseren:

Karakterisering van het materiaal: De reologische eigenschappen van het kunststofmateriaal begrijpen, zoals viscositeit en stromingsgedrag, om de initiële omschakelpositie te bepalen.

Schimmelstroomanalyse: Computerprogramma's gebruiken om het beste moment om te wisselen te voorspellen op basis van matrijsontwerp en vorm van het onderdeel.

Procesprocessen: Voer een reeks tests uit met verschillende schakelaarstanden en onderzoek defecten in onderdelen - bijvoorbeeld onderdelen die te kort zijn, materiaalflitsen hebben of verzonken gebieden. Let tijdens deze tests goed op de prestaties van de verschillende schakelaarinstellingen en wees bereid om ter plekke wijzigingen aan te brengen. Houd ook de algehele kwaliteit van de spuitgietproducten in de gaten en controleer specifiek op problemen zoals onnauwkeurige afmetingen of andere zichtbare defecten.

Gegevensanalyse: Gebruik statistische technieken in combinatie met hulpmiddelen zoals controlediagrammen, zodat je alle informatie die je tijdens experimenten hebt verzameld kunt interpreteren en op basis daarvan kunt bepalen wat de beste instelling voor de omschakeling is.

Continue bewaking: Real-time monitoringsystemen implementeren om procesvariabelen te volgen en de omschakelpositie tijdens de productie dynamisch aan te passen.

Procesanalyse uitvoeren: Begin met te onderzoeken hoe je huidige spuitgietproces werkt. Je kunt dit systematisch doen met sensoren en controleapparatuur die de vulsnelheid, druk en temperatuur over de hele cyclus bijhouden. Gegevens over deze variabelen zullen je helpen om zowel de materiaaleigenschappen als de werking van de matrijs te begrijpen - sleutelfactoren voor het bepalen van een optimale omschakelpositie.

Gebruik simulatiesoftware: Probeer software simulatieSpuitgietsimulatiesoftware is een nuttig hulpmiddel dat de moeite waard is om uit te proberen bij het optimaliseren van omschakelpunten. Met dergelijke programma's kunnen gebruikers zien wat er zou kunnen gebeuren met verschillende instellingen of materialen; ze maken het ook mogelijk om het gedrag van matrijzen onder verschillende omstandigheden te voorspellen. Dit kan tijd en middelen besparen in vergelijking met een fysieke trial-and-error aanpak.

Gesloten regelkring implementeren: Overweeg het gebruik van gesloten regelsystemen die de omschakelpositie automatisch aanpassen op basis van real-time gegevens. Deze systemen kunnen de consistentie en precisie verbeteren en zorgen voor optimale prestaties tijdens het hele productieproces.

Samenwerken met materiaalleveranciers: Werk nauw samen met uw materiaalleveranciers om de specifieke eigenschappen te begrijpen van de kunststoffen die u gebruikt. Zij kunnen op basis van hun kennis en ervaring aanbevelingen doen voor het optimaliseren van de omschakelpositie.

Wat zijn de casestudies?

Casestudies zijn diepgaande analyses van voorbeelden uit de echte wereld die laten zien hoe een bepaalde oplossing of strategie is geïmplementeerd. Ze belichten meestal het probleem, de aanpak, de resultaten en de geleerde lessen. Casestudies worden vaak gebruikt in het bedrijfsleven, de gezondheidszorg en het onderwijs en zijn krachtige hulpmiddelen bij het nemen van beslissingen en het delen van kennis.

Auto-onderdelen: Een fabrikant van auto-onderdelen had moeite met het nauwkeurig vormen en afvlakken van complexe kunststof onderdelen. Maar na te hebben onderzocht hoe dingen werkten tijdens productieveranderingen - met behulp van computergegenereerde modellen van gesmolten kunststofstromen plus enkele tests uit de praktijk - ging het beter. Door op deze manier te werken, boekte het bedrijf grote vooruitgang in het verbeteren van de algehele productkwaliteit: minder krimp en geen kromtrekken betekende minder afkeuringen als het ging om het voldoen aan strenge criteria voor elk onderdeel.

Medische hulpmiddelen: Een organisatie die medische instrumenten produceerde, had problemen met defecte plastic onderdelen omdat het materiaal ze niet consistent vulde. Door sensoren te gebruiken om bij te houden wat er gebeurde en ervoor te zorgen dat de apparatuur op precies het juiste moment van positie veranderde, ontdekte het bedrijf dat het kon controleren hoe deze onderdelen werden gemaakt. Als gevolg daarvan waren er minder fouten per batch en was er minder verspilling. Toen de productie na deze verandering stabiliseerde, gingen de kosten per eenheid zelfs omlaag.

Behuizingen voor consumentenelektronica: Stromingslijnen5 en kromtrekken werden waargenomen in behuizingen van een bedrijf dat consumentenelektronica produceert. Door de matrijsstroom in detail te analyseren en de omschakelpositie aan te passen, konden deze gebreken aanzienlijk worden verminderd. Een geoptimaliseerde omschakelpositie maakte gelijkmatig vullen en verpakken mogelijk, zodat de onderdelen er goed uitzien bij inspectie en beter bestand zijn tegen beschadigingen.

Wat zijn de uitdagingen van het optimaliseren van schakellocaties?

Het optimaliseren van schakellocaties helpt de operationele efficiëntie te verbeteren door vertragingen te beperken en de toewijzing van middelen te verbeteren. Tot de uitdagingen behoren echter het nauwkeurig voorspellen van de optimale locaties, het omgaan met machinestilstand en het minimaliseren van materiaalverspilling tijdens het schakelen. De grootste problemen zijn ook het vinden van een balans tussen kosten, snelheid en kwaliteit tijdens het optimalisatieproces.

Hoewel het optimaliseren van de omschakelpositie veel voordelen biedt, zijn er ook uitdagingen:

Complexiteit: Omdat materiaaleigenschappen, onderdeelgeometrie en procesomstandigheden allemaal op elkaar inwerken, kan het moeilijk zijn om precies uit te zoeken waar het omschakelpunt ligt.

Tijdrovend: Dingen uitproberen en met vallen en opstaan kost veel tijd en het kan ook veel geld kosten.

Dynamische veranderingen: Als het materiaal dat wordt verwerkt verandert omdat er een nieuwe batch is gebruikt of als de omgevingsomstandigheden veranderen, zijn er voortdurend aanpassingen nodig - dit gaat niet vanzelf.

Technische beperkingen: Hoewel sommige spuitgietmachines slimme controlesystemen hebben die een betere controle mogelijk maken, geldt dat niet voor alle machines.

Wat zijn de toekomstige trends en innovaties?

Er wordt voortdurend vooruitgang geboekt op het gebied van spuitgieten. Er worden voortdurend nieuwe technologieën en methoden ontwikkeld om zowel de kwaliteit van de spuitgietproducten als de procesbeheersing te verbeteren. Als het gaat om het optimaliseren van het omschakelpunt, zijn er verschillende trends die we de komende jaren vaker kunnen verwachten:

Geavanceerde sensoren: Voor een betere controle van het schakelpunt hebben we geavanceerde sensoren nodig om te kijken naar holtedruk6, temperatuur en stroomsnelheid in realtime - en geavanceerdere te ontwikkelen dan nu beschikbaar zijn.

Kunstmatige intelligentie en machinaal leren: Als spuitgietmachines zouden kunnen leren van hun ervaringen, zouden ze die kunnen gebruiken om omschakelmomenten nauwkeuriger te voorspellen. Dit zou bijvoorbeeld kunnen door gebruik te maken van kunstmatige intelligentie (AI)-technieken in combinatie met historische gegevens over hoe opdrachten in het verleden zijn verlopen, plus informatie over wat er op dit moment gebeurt.

Integratie met Industrie 4.0: Door Industrie 4.0-technologieën te gebruiken om onderling verbonden en intelligente spuitgietsystemen te maken, kan de omschakelpositie automatisch worden geoptimaliseerd, waardoor de algehele productie-efficiëntie verbetert.

Verbeterde CAE-tools: De computers van morgen zullen ons vandaag laten weten wat morgen brengt. Door computermodelleringsprogramma's beter (en nog beter) te maken, kunnen ingenieurs verschillende omstandigheden simuleren voordat ze beginnen met productieprocessen ... waardoor er later minder tests nodig zijn om kwaliteitscontroles enzovoort te controleren.

Slimme materialen: Door slimme materialen te gebruiken die feedback kunnen geven over hun verwerkingsomstandigheden, kan het spuitgietproces beter worden geregeld, inclusief de omschakelpositie.

Welk praktisch advies hebben fabrikanten?

Praktisch advies van fabrikanten omvat het optimaliseren van het beheer van de toeleveringsketen, investeren in de opleiding van werknemers en het regelmatig onderhouden van machines. Fabrikanten benadrukken het belang van kwaliteitscontrole en slanke productiepraktijken om verspilling tegen te gaan, kosten te verlagen en de output te verhogen. Daarnaast speelt het op de hoogte blijven van technologische ontwikkelingen een belangrijke rol bij het behouden van het concurrentievermogen.

Voor fabrikanten die de omschakelpositie willen optimaliseren, zijn hier enkele praktische aanbevelingen:

Investeer in training: Zorg ervoor dat je team zowel de praktische als de theoretische aspecten van spuitgieten begrijpt - het kan heel nuttig zijn als je dingen zoals omschakelposities probeert te optimaliseren als ze weten waarom het proces werkt zoals het werkt.

Maak gebruik van technologie: Overweeg om te investeren in hightech spuitgietmachines met eigen besturingssystemen en monitoren die actuele informatie geven; als je altijd toegang hebt tot de gegevens, wordt het aanpassen van de omschakelpunten veel eenvoudiger.

Regelmatig onderhoud: Onderhoud uw mallen en machines regelmatig om een optimale werking te garanderen, wat cruciaal is voor consistente omschakelposities.

Samenwerken met materiaalleveranciers: Het is de moeite waard om meer te weten te komen over kunststoffen van leveranciers - dergelijke kennis kan betere beslissingen mogelijk maken over welk omschakelpunt nodig is.

Documenteren en analyseren: Leg elk detail vast dat te maken heeft met hoe processen zijn verlopen; bestudeer daarna de informatie voor trends die gebieden aangeven waar nog verbeteringen mogelijk zijn - inclusief fijnafstelling wanneer machines overschakelen.

Conclusie

De positie van schakelaars bij spuitgieten is van groot belang. Het beïnvloedt de kwaliteit van het spuitgietproduct, de consistentie, de cyclustijd en de materiaalefficiëntie. Om het goed te doen, moet je rekening houden met materiaaleigenschappen, onderdeelgeometrie, matrijsontwerp, machinespecificaties en procesomstandigheden. Door te testen, wetenschappelijke spuitgiettechnieken te gebruiken en het proces in de gaten te houden, kun je de schakelaarpositie goed krijgen en goede onderdelen maken. Naarmate de technologie beter wordt, zullen we de schakelaarpositie nog beter kunnen controleren en dat zal het spuitgieten nog geweldiger maken.

Hoewel het optimaliseren van de omschakelpositie een uitdaging kan zijn, kan het de efficiëntie en kwaliteit van uw spuitgietprocessen enorm verbeteren. Door voortdurend te innoveren en de procesbesturing systematisch aan te pakken, kunt u een hogere precisie bereiken, het aantal defecten verminderen en de algehele productiviteit verhogen. Of u nu net begint met spuitgieten of uw huidige processen wilt verbeteren, de tijd nemen om uw omschakelpositie te optimaliseren kan aanzienlijke voordelen opleveren voor uw productieactiviteiten. Begin met een grondige analyse, gebruik simulatietools en overweeg closed-loop regelsystemen om de beste resultaten te behalen.

-

Meer informatie over wat is de omschakelpositie bij spuitgieten: De omschakelpositie, ook bekend als het V/P-omschakelpunt, is een cruciaal overgangspunt in het spuitgietproces. ↩

-

Leer meer over houddruk bij spuitgieten: Wat is het en hoe stel je het in? Het instellen van de houddruk is bedoeld om terugstroming van hars te voorkomen. ↩

-

Lees meer over Waarom is een uniforme wanddikte belangrijk : Een uniforme wanddikte betekent dat alle wanden van een onderdeel even dik zijn. ↩

-

Meer informatie over gebreken bij het spuitgieten: Zinkvlekken: Zinkvlekken worden hoofdzakelijk gevormd door hoge volumetrische krimp. ↩

-

Lees meer over Hoe vermijd je spuitgiet vloeilijnen: vloeilijnen ontstaan meestal wanneer gesmolten materiaal ongelijkmatig stroomt. ↩

-

Meer informatie over holtedruk: Holtedruk is een belangrijke indicator voor de kwaliteit van de geproduceerde spuitgietproducten. ↩