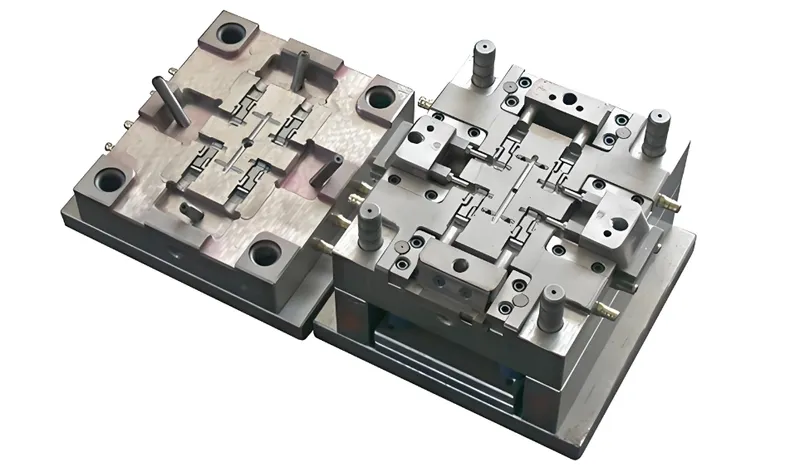

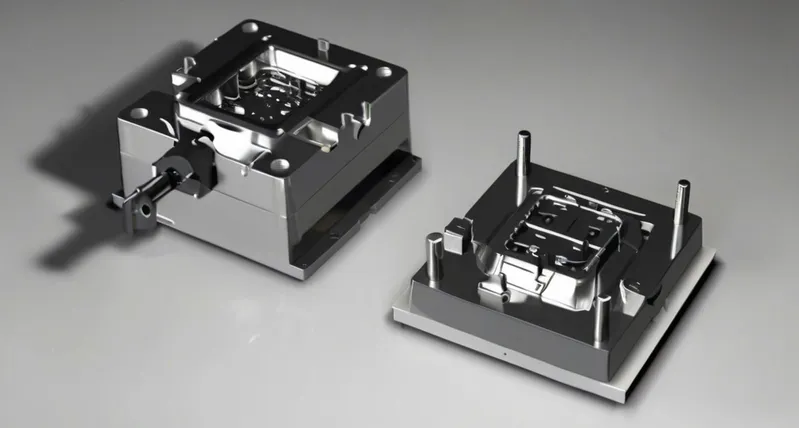

In de concurrerende wereld van kunststof spuitgieten, mallen met meerdere holtes zijn baanbrekend. Met deze matrijzen kunnen fabrikanten meerdere identieke onderdelen per cyclus maken, waardoor de productiviteit drastisch toeneemt en de kosten per eenheid dalen. Of u nu medische onderdelen, flessendoppen of elektronische behuizingenHet ontwerpen van matrijzen met meerdere caviteiten is essentieel voor precisiefabricage in grote volumes.

De grondbeginselen van het ontwerpen van mallen met meerdere caviteiten

A schimmel met meerdere holtes meerdere caviteiten bevat die tegelijkertijd identieke componenten vormen. De complexiteit van het ontwerp neemt exponentieel toe met elke extra caviteit omdat balans, stroming en koeluniformiteit kritisch worden.

De belangrijkste basisprincipes zijn:

- Deelgeometrie: Complexe onderdelen kunnen het aantal caviteiten beperken vanwege het risico op onbalans in de stroming.

- Machinecapaciteit: De klemkracht, schotgrootte en drukcapaciteit moeten alle caviteiten ondersteunen.

- Gedrag van materiaalstromen: Viscositeit en krimp beïnvloeden hoe gelijkmatig gesmolten kunststof elke holte vult.

Voordelen van mallen met meerdere caviteiten

-

Hogere productiviteit:

Door 8 of 16 onderdelen per cyclus te produceren, wordt de verwerkingscapaciteit vermenigvuldigd zonder dat het aantal machines toeneemt. -

Lagere eenheidskosten:

Hoewel de initiële gereedschapskosten hoger zijn, worden de kosten bij massaproductie efficiënt verdeeld over miljoenen onderdelen. -

Consistente kwaliteit:

Goed ontworpen mallen met uitgebalanceerde runners en koelsystemen leveren identieke resultaten in alle caviteiten.

Uitdagingen bij het ontwerpen van mallen met meerdere holtes

Ondanks hun voordelen brengen mallen met meerdere caviteiten een aantal uitdagingen met zich mee:

- Onbalans in doorstroming: Verschillen in looplengte of holteweerstand kunnen ongelijkmatige vulling veroorzaken.

- Thermische variaties: Hot spots leiden tot kromtrekken en maatafwijkingen.

- Complexiteit van onderhoud: Meer holtes betekent meer oppervlakken om schoon te maken en te inspecteren.

Het overwinnen van deze uitdagingen vereist nauwkeurige simulatie, testen en procesbesturing.

Kritische ontwerpoverwegingen

1. Productievolume

Matrijzen met een hoge holte zijn alleen ideaal voor grote series waarbij de cyclustijd en kostenefficiëntie opwegen tegen de hogere gereedschapskosten.

2. Materiaalkeuze

Polymeren zoals PP, ABS en PC gedragen zich verschillend onder druk en temperatuur. Simulatie helpt te anticiperen op hun stroom- en koeleigenschappen.

3. Mallenbasis en machinetonnage

De machine moet voldoende klemkracht om vlamdoorslag te voorkomen en de cumulatieve injectiedruk in alle caviteiten aan te kunnen.

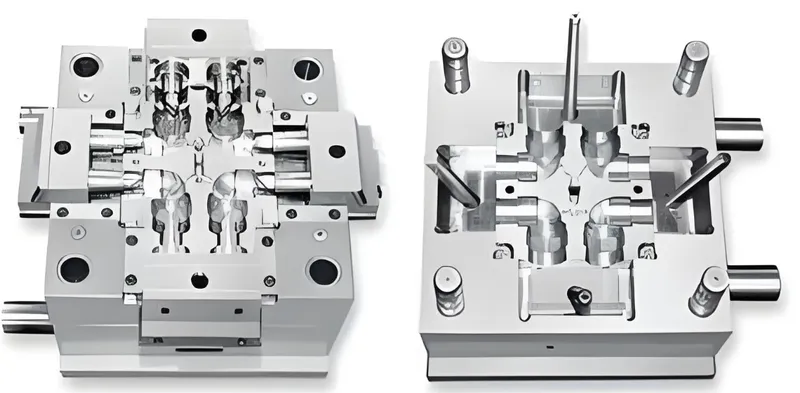

Cavity-indeling en stromingsbalans optimaliseren

Een symmetrische lay-out, zoals 4×4 of cirkelvormige configuraties, helpt om gelijke stromingstrajecten te behouden.

Moldflow-simulaties zijn van onschatbare waarde voor:

- Drukverliezen voorspellen

- Vulpatronen visualiseren

- Loopwagengeometrie en poortlocaties optimaliseren

Ontwerpers geven vaak de voorkeur aan evenwichtige loper bomenwaarbij elke holte dezelfde weerstand en weglengte ondervindt.

Optimalisatie van runner- en gate-ontwerp

De hardloopsysteem verdeelt gesmolten kunststof van de sprue naar elke holte.

- Hete hardlopers smelttemperatuur behouden en afval verminderen.

- Koude lopers zijn eenvoudiger, maar kunnen de cyclustijd verlengen.

- Poorttypes (rand, onderzees, pinpoint) beïnvloeden de esthetiek van het werkstuk en de spanningsverdeling.

Juist loper balanceren zorgt ervoor dat alle caviteiten gelijktijdig en consistent gevuld worden.

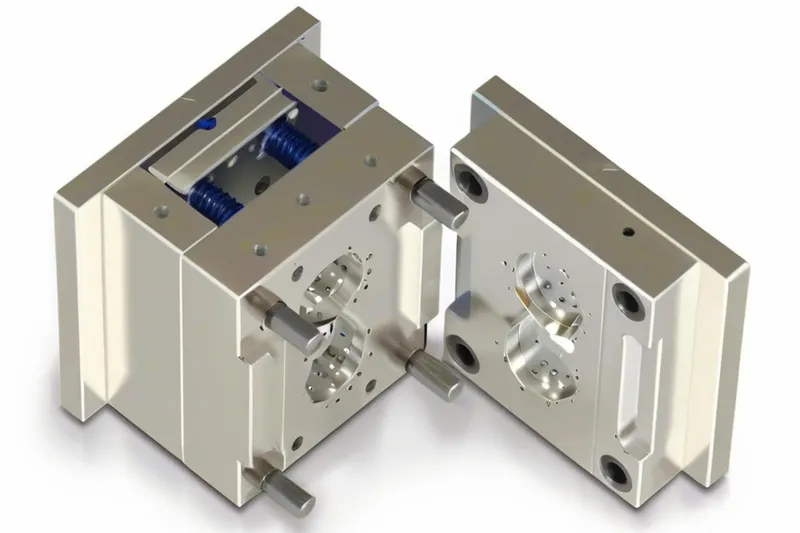

Geavanceerd ontwerp koelsysteem

Koelingsefficiëntie heeft een directe invloed op de cyclustijd en de productkwaliteit.

Moderne mallen gebruiken:

- Conforme koelkanalen gemaakt via 3D-printing voor een gelijkmatige warmteafvoer.

- Parallelle circuits die ongelijkmatige temperatuuropbouw voorkomen.

- Thermische simulaties om hotspots te identificeren en de koelmiddeldoorstroming te optimaliseren.

Effectief koelen kan de cyclustijd tot wel 30%De winstgevendheid en doorvoer verbeteren.

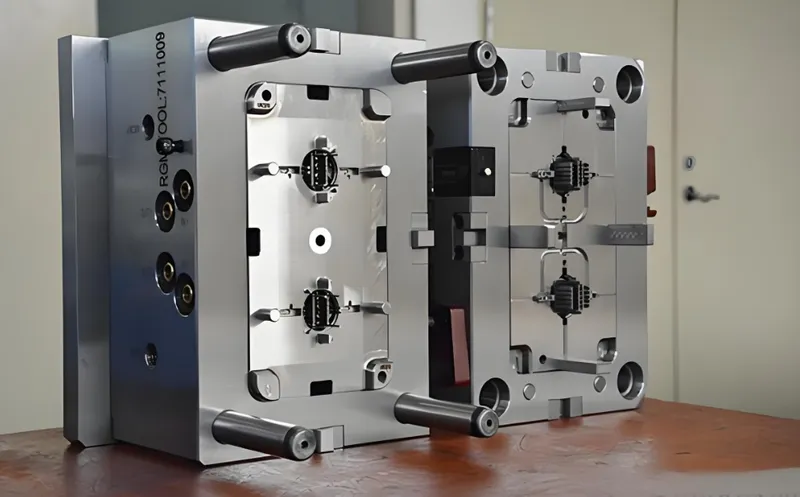

Ontluchtings- en uitwerpsystemen

Ventilatieopeningen laten opgesloten gassen ontsnappen, waardoor brandvlekken en onvolledige vullingen.

Uitwerpsystemen moeten onderdelen soepel en zonder vervorming vrijgeven. Mallen met meerdere caviteiten gebruiken vaak gesynchroniseerde uitwerpplaten of pneumatische uitwerpers om precisie te garanderen.

Gereedschapsmaterialen en coatings

Voor duurzaamheid kiezen matrijsontwerpers staalsoorten zoals:

- P20: Voor matige volumes.

- H13 of S136: Voor grote volumes, corrosiebestendige mallen.

Oppervlaktebehandelingen zoals DLC (diamantachtige koolstof) coatings minimaliseren wrijving en slijtage, waardoor het gereedschap miljoenen keren langer meegaat.

Uitbalanceren en valideren van mallen

Validatie zorgt voor consistente kwaliteit voordat productie op grote schaal plaatsvindt.

Veel voorkomende validatiestappen zijn:

- Korte schotanalyse: Het observeren van gedeeltelijke vullingen om de gelijkmatigheid van de stroming te beoordelen.

- Bewaking van holtedruk: Sensoren gebruiken om evenwichtig vullen te bevestigen.

- Cp/Cpk-onderzoeken: Herhaalbaarheid en procesvermogen meten.

Automatisering en onderhoud

Automatisering vult mallen met meerdere caviteiten aan door het mogelijk te maken:

- Robotonderdelen verwijderen en stapelen

- Realtime detectie van defecten

- Voorspellend onderhoud met behulp van IoT-sensoren

Routine-inspectie van koelleidingen, uitwerppennen en afdichtingen garandeert betrouwbaarheid op lange termijn.

Kosten-batenanalyse

A 16-compartimenten schimmel kost misschien 4x meer dan een matrijs met één holte, maar de productie neemt 16x toe.

Als de productie hoger is dan 1 miljoen delenDe investering betaalt zich snel terug door een kortere cyclustijd en lagere kosten per eenheid.

| Factor | Vorm met één holte | 16-compartimenten schimmel |

|---|---|---|

| Cyclustijd | 20 sec | 22 sec |

| Onderdelen per cyclus | 1 | 16 |

| Kosten per onderdeel | $0.15 | $0.04 |

| ROI | - | 6 maanden |

Casestudies

Medische industrie (8-compartimenten schimmel):

Een producent van medische spuiten verkortte de productietijd met 45% door gebalanceerde hotrunnersystemen te gebruiken.

Verpakkingssector (16-compartimenten schimmel):

Een fabrikant van flessendoppen verhoogde de jaarlijkse productie met 300% met behoud van de ISO-gecertificeerde precisie.

Toekomstige trends in matrijsontwerp

- AI-gestuurd ontwerp: Voorspelt autonoom de lay-out van de caviteit en de stromingsdynamica.

- Additieve productie: Maakt 3D-geprinte inzetstukken met ingewikkelde koeltrajecten mogelijk.

- Slimme schimmelmonitoring: Sensoren geven live feedback over temperatuur, druk en cyclustellingen.

Deze innovaties veranderen de manier waarop ingenieurs het ontwerpen van precisiemallen benaderen.

Veelgestelde vragen over het ontwerpen van mallen met meerdere caviteiten

1. Wat is het ideale aantal gaatjes?

Dit hangt af van de tonnage van de machine, het materiaal en de productiedoelen - meestal 4-64 caviteiten.

2. Zijn warmlopers nodig?

Ja, voor mallen met een hoge holte zorgen ze voor een consistente temperatuur en minimaliseren ze afval.

3. Hoe breng je de stroming tussen holtes in balans?

Door middel van symmetrische lay-outs en Moldflow-analyse.

4. Wat is het beste staal voor mallen met meerdere caviteiten?

H13 en S136 worden het meest gebruikt voor duurzaamheid en polijstbaarheid.

5. Hoe vaak moet onderhoud worden uitgevoerd?

Elke 100.000-200.000 cycli of eerder voor materialen met hoge slijtage.

6. Wat is de toekomst van matrijsontwerp?

AI-gestuurde optimalisatie en realtime monitoring zullen het volgende decennium bepalen.

Conclusie

Ontwerpen mallen met meerdere holtes is een mooi evenwicht tussen kunst, wetenschap en economie. Door geavanceerde simulatietools, precisie-engineering en automatisering te integreren, kunnen fabrikanten opmerkelijke efficiëntievoordelen behalen. Het resultaat is niet alleen een snellere productie, maar ook een verbeterde productconsistentie en winstgevendheid.