Spuitgieten is een revolutie in de productie en maakt de productie mogelijk van precieze en complexe kunststofonderdelen in verschillende sectoren.

Spuitgietmatrijzen zijn essentieel voor het maken van een breed scala aan producten, waaronder auto-onderdelen, consumentenelektronica en huishoudelijke artikelen. Ze bieden een hoge precisie en herhaalbaarheid, waardoor ze ideaal zijn voor massaproductie. Het proces maakt het gebruik van verschillende materialen mogelijk, waaronder thermoplasten en thermohardende kunststoffen, voor verschillende toepassingsbehoeften.

Hoewel deze samenvatting de veelzijdigheid van spuitgietmatrijzen benadrukt, is inzicht in de bijzonderheden van matrijsontwerp en materiaalselectie cruciaal voor het optimaliseren van de productie-efficiëntie. Kijk verder om de fijne kneepjes van spuitgieten te ontdekken en hoe het uw productieprocessen ten goede kan komen.

Spuitgietmatrijzen worden vaak gebruikt in de autoproductie vanwege hun precisie.Echt

De hoge precisie van spuitgietmatrijzen zorgt ervoor dat auto-onderdelen voldoen aan strenge kwaliteits- en veiligheidsnormen, waardoor ze essentieel zijn in de industrie.

Spuitgietmatrijzen worden niet gebruikt bij de productie van medische hulpmiddelen.Vals

Spuitgietmatrijzen worden veel gebruikt bij de productie van medische hulpmiddelen omdat ze op efficiënte wijze nauwkeurige, steriele onderdelen kunnen maken.

Wat betekent spuitgieten?

Spuitgieten is een proces waarbij onderdelen worden gevormd door gesmolten kunststof of andere materialen in een op maat gemaakte vormholte te spuiten, waardoor nauwkeurige productie in grote volumes mogelijk is. Het wordt vaak gebruikt om onderdelen te maken voor de auto-industrie, elektronica en medische apparatuur. De belangrijkste voordelen zijn lage kosten per eenheid, hoge herhaalbaarheid en de mogelijkheid om complexe vormen met kleine toleranties te maken.

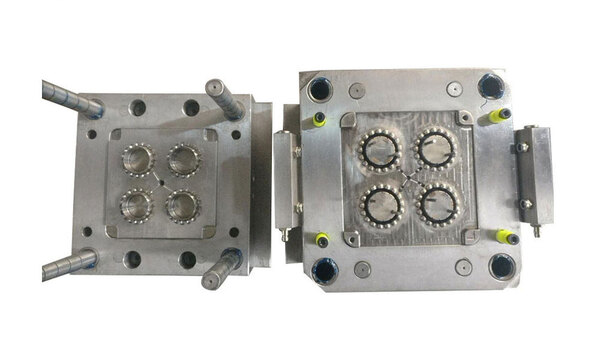

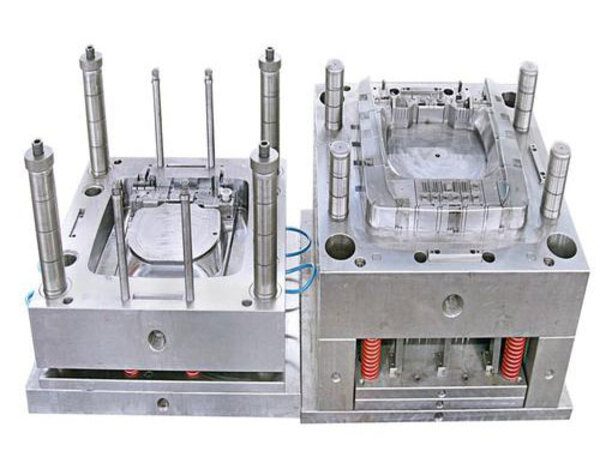

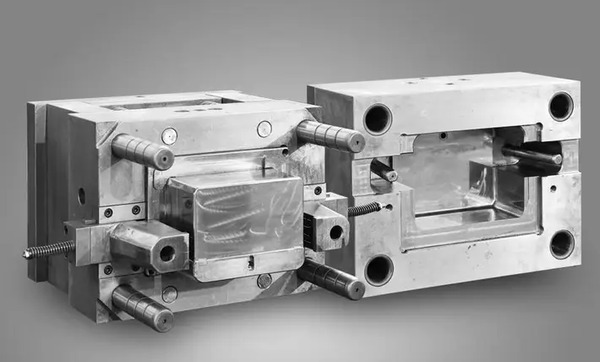

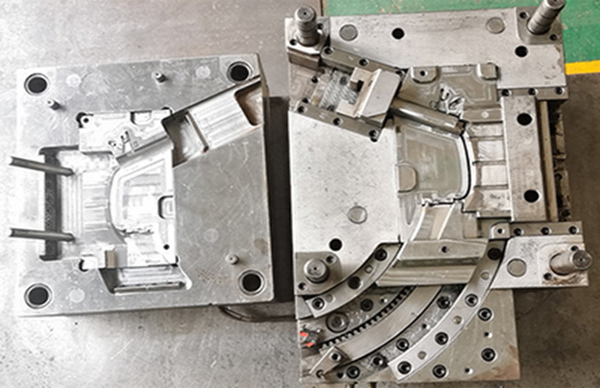

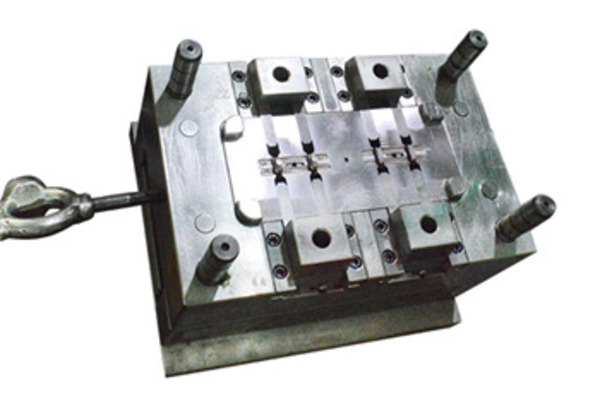

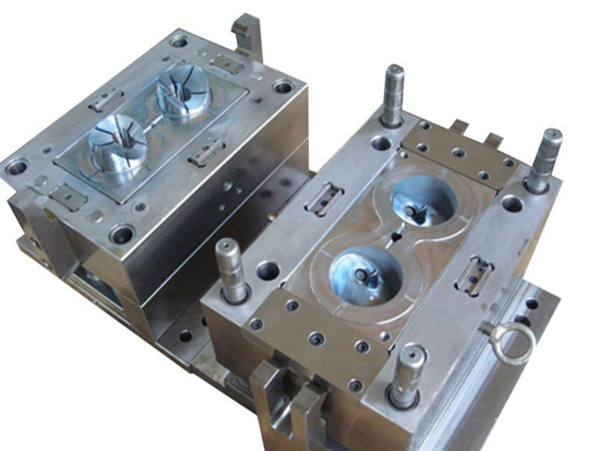

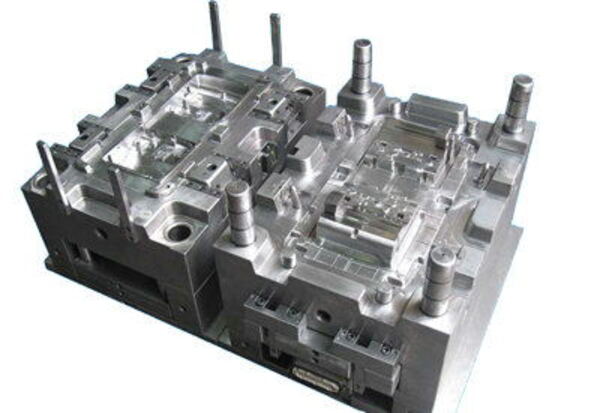

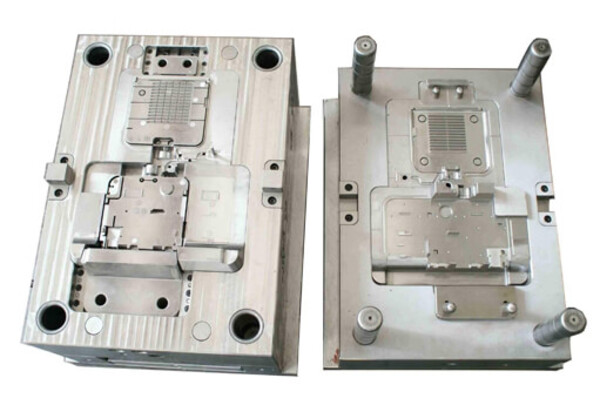

De spuitgietmatrijs bestaat uit twee delen: de beweegbare matrijs en de vaste matrijs. De beweegbare mal ligt op de bewegende mal van de spuitgietmachine en de vaste mal ligt op de vaste mal van de spuitgietmachine.

Bij spuitgieten sluit je de beweegbare matrijs en de vaste matrijs om het gietsysteem en de holte te maken. Als je de matrijs opent, scheid je de beweegbare matrijs en de vaste matrijs om het kunststof product eruit te halen.

Hoe werkt een spuitgietmatrijs?

Bij spuitgieten wordt gesmolten kunststof onder hoge druk in een vormholte gespoten, waarna het afkoelt en stolt tot de gewenste vorm. De belangrijkste voordelen zijn snelle productiesnelheden, precieze afmetingen en de mogelijkheid om complexe geometrieën te maken. Het wordt veel gebruikt in industrieën zoals de auto-industrie, elektronica en verpakkingsindustrie.

Het basisidee van spuitgieten is om een metalen mal (meestal staal) te nemen en die in de vorm van het gewenste product te maken. Je neemt plastic, spuit het uit het mondstuk van de spuitgietmachine en het wordt onder hoge druk in de mal geduwd.

Daarna koelt het plastic af en verandert het in het product dat je wilt. Spuitgietmatrijzen werken alleen als je de juiste temperatuur en druk hebt.

Om er zeker van te zijn dat de spuitgietmatrijs goed werkt, moet je ook de matrijstemperatuur en -druk1 tijdens het injectieproces. Zo kun je ervoor zorgen dat het plastic soepel vloeit en de mal niet verbrandt.

Wat zijn de onderdelen van spuitgietmatrijzen?

Spuitgietmatrijzen bestaan uit verschillende belangrijke onderdelen, waaronder de matrijsbasis, de holte, de kern en het koelsysteem. De basis van de matrijs biedt structurele ondersteuning, terwijl de holte en de kern het onderdeel vormen. Koelsystemen zijn cruciaal voor het handhaven van optimale temperaturen tijdens het injectieproces. Goed ontworpen matrijzen verbeteren de efficiëntie en productconsistentie, waardoor ze essentieel zijn in de auto-industrie, consumptiegoederen en de medische industrie.

De spuitgietmatrijs bestaat uit zeven onderdelen: spuitgietonderdelen, gietsysteem, geleidingsmechanisme, uitwerpmechanisme, zijscheiding en kerntrekmechanisme, koel- en verwarmingssysteem en uitlaatsysteem.

Onderdelen vormen

Spuitgietonderdelen zijn de onderdelen die de vormholte vormen. Ze bestaan voornamelijk uit: stempel, matrijs, kern, vormstaaf, vormring en inlegdelen.

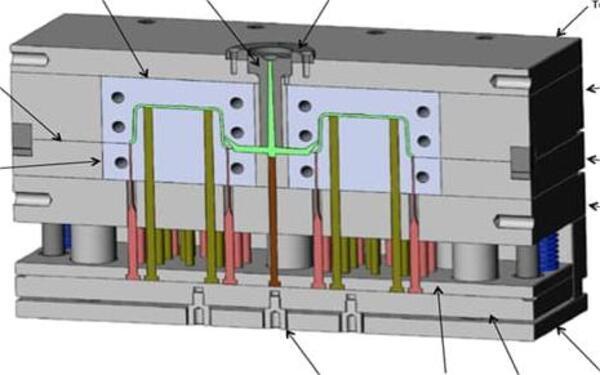

Gietsysteem

Het gietsysteem van de spuitgietmatrijs is het plastic stroomkanaal in de matrijs van het spuitstuk van de spuitgietmachine naar de holte. Het gewone gietsysteem bestaat uit het hoofdkanaal, het aftakkanaal, de poort, het gat voor koud materiaal, enz.

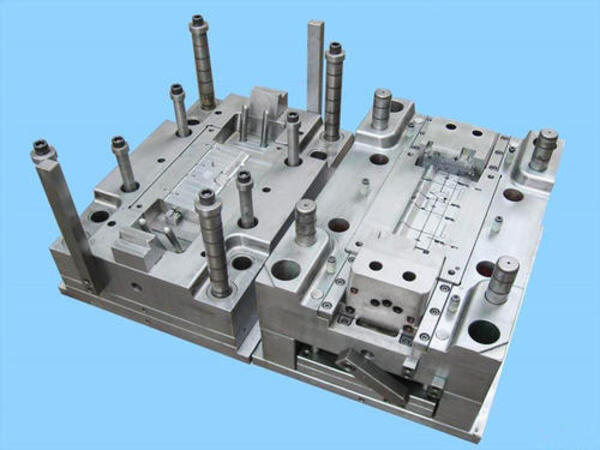

Geleide mechanisme

Het geleidingsmechanisme van de spuitgietmatrijs heeft drie hoofdfuncties: positioneren, geleiden en zijdelingse druk dragen. Het zorgt ervoor dat de dynamische en vaste matrijzen nauwkeurig worden vastgeklemd. Het klemmechanisme van de matrijs bestaat uit geleidepennen, geleidingsbussen of geleidingsgaten (rechtstreeks geopend op de mal), positioneringskegels, enz.

Uitwerpapparaat

De uitwerpinrichting van de spuitgietmatrijs2 wordt voornamelijk gebruikt om het werkstuk uit de mal te werpen. Het bestaat uit een uitwerpstang of uitwerphuls of duwplaat, een uitwerpplaat, een uitwerpbevestigingsplaat, een terugstelstang en een trekstang.

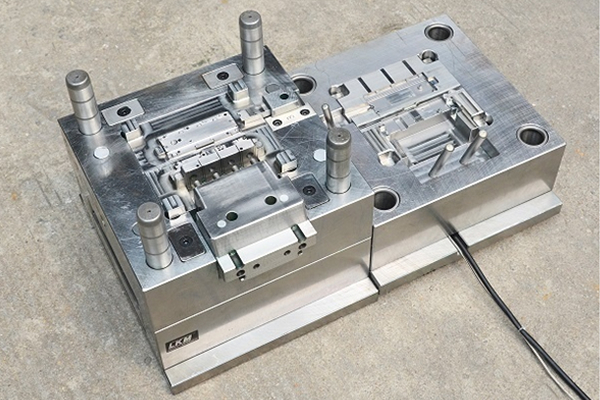

Zijdelingse scheiding en kerntrekmechanisme

Het laterale scheidings- en kerntrekmechanisme van de spuitgietmatrijs wordt gebruikt om de laterale stempel los te maken of de laterale kern eruit te halen. Het bestaat meestal uit onderdelen zoals schuine geleidepennen, gebogen pennen, schuine geleidingsgroeven, wigblokken, schuine glijblokken, schuine groeven, tandheugels enzovoort.

Koel- en verwarmingssysteem

Het koel- en verwarmingssysteem van de spuitgietmatrijs wordt gebruikt om de temperatuur van het matrijsproces te regelen. Het bestaat uit een koelsysteem (koelwatergaten, koelwatertanks, koperen leidingen) of een verwarmingssysteem.

Uitlaatsysteem

Het uitlaatsysteem van de spuitgietmatrijs wordt gebruikt om het gas in de holte af te voeren. Het bestaat voornamelijk uit uitlaatgroeven, pasvlakken, enz.

Wat zijn de soorten spuitgietmatrijzen?

De belangrijkste soorten spuitgietmatrijzen zijn cold runner-mallen, hot runner-mallen en mallen met meerdere caviteiten. Koude runner-mallen zijn kosteneffectief maar kunnen materiaal verspillen, terwijl hot runner-mallen afval verminderen en cyclustijden verbeteren. Met mallen met meerdere caviteiten kunnen meerdere onderdelen in één cyclus worden geproduceerd, waardoor de efficiëntie toeneemt. De keuze van het juiste matrijstype kan de productiekosten en de kwaliteit van het product aanzienlijk beïnvloeden.

Er zijn verschillende soorten spuitgietmatrijzen3 gebaseerd op verschillende eigenschappen. Het is belangrijk om het juiste type spuitgietmatrijs te kiezen voor je project. De matrijs beïnvloedt de productiesnelheid, de totale kosten en de kwaliteit van het eindproduct.

Verschillende soorten schimmels worden ingedeeld in vier grote categorieën:

Gebaseerd op voedersysteem

De eerste categorie die we hier hebben is de classificatie op basis van het voedings- of runnersysteem. Het toevoersysteem bestaat uit een reeks kanalen, waaronder poorten, sprues en runners. De kanalen leiden de gesmolten kunststof van de spuitmond naar het gewenste deel van de caviteit. De soorten spuitgietmatrijzen in deze categorie zijn:

Hot Runner spuitgietmatrijzen

Hete runnersystemen gebruiken runners die intern of extern verwarmd worden door spoelen of stangen. Dit type toevoersysteem zit opgesloten in een vaste verdelerplaat. Ze blijven permanent in de plaat, zodat ze niet samen met het onderdeel worden uitgeworpen.

De onderdelen komen er dus schoon uit, zonder extra plastic afval. Dat betekent minder afval en geen extra stappen om de runners te verwijderen of te recyclen. Bovendien hoef je de onderdelen meestal niet te slijpen of iets anders te doen nadat ze uit de hotrunnermatrijs komen.

Dat betekent dat je sneller onderdelen kunt maken. En als je een hot runner matrijs met veel caviteiten gebruikt, kun je veel gecompliceerde, kwetsbare onderdelen maken.

Maar er zijn ook enkele nadelen aan het gebruik van een hotrunnersysteem. Het systeem is meestal duur om te installeren en te verwarmen. Het onderhoud is ook duur en er is vakkennis nodig om het gietproces te overzien.

Omdat de runners verborgen zijn, kan het moeilijk zijn om ervoor te zorgen dat ze schoon zijn en vrij van plastic resten van eerdere productieprocessen. Dit is vaak een groot probleem bij kleurveranderingen. Tot slot kunnen intern verwarmde hotrunners problemen hebben met vastplakken, vooral bij warmtegevoelige materialen.

Koude loper spuitgietmatrijzen

Koude runnersystemen gebruiken onverwarmde runners om gesmolten kunststof in de spuitgietholte te brengen. In tegenstelling tot hete spuitgietmatrijzen worden koude spuitgietmatrijzen blootgesteld omdat de operator ze in de matrijs snijdt.

Voor elke vormcyclus moet je een nieuw runnersysteem maken. Afhankelijk van het type plaat dat wordt gebruikt, moet u het spuitgietproduct en het runnersysteem bij het ontvormen met elkaar verbinden of scheiden.

Dit soort mallen zijn gemakkelijker schoon te maken en te onderhouden. Je kunt ook sneller en gemakkelijker van materiaal en kleur wisselen. Bovendien kun je mallen bij iteraties gemakkelijk verwisselen omdat de locaties van poorten en runners snel veranderen.

Terwijl intern verwarmde hete runner-mallen moeite hebben met het verwerken van bepaalde materialen, kunnen koude runners een breed scala aan materialen verwerken. Maar het zit zo: spuitgietmatrijzen met een matrijsrunner maken bij elke cyclus veel afval. De meeste fabrikanten gooien de runners gewoon weg.

Sommige fabrikanten vinden manieren om de loopwagens opnieuw te slijpen en te bewerken voor hergebruik, maar dat kost meer tijd. Het opnieuw slijpen van de loopwagens verandert ook hun fysieke eigenschappen, wat het eindproduct kan beïnvloeden. Het is misschien niet meer hetzelfde als het oorspronkelijke ontwerp.

Geïsoleerde loper mallen

Deze gereedschappen lijken meer op traditionele cold runner mallen. Ze gebruiken echter patroonverwarmers of andere vormen van verwarming om een omringende laag gesmolten kunststof te vormen. Daarom vormen ze een isolerende knock-out om een soortgelijk effect te creëren als hot runner-systemen.

Fabrikanten kiezen vaak voor deze methode omdat er geen temperatuurregelaar nodig is, waardoor het goedkoper is dan hotrunners. Bovendien is het eenvoudig en snel om materialen en kleuren te veranderen. Maar mallen met geïsoleerde runners werken niet voor alle materialen. Ze werken meestal niet voor taaie engineering-grade kunststoffen.

Gebaseerd op het aantal gaatjes

Deze categorie omvat drie soorten spuitgietmatrijzen op basis van het aantal onderdelen dat per spuitgietcyclus kan worden geproduceerd. Deze zijn als volgt:

Spuitgietmatrijzen met één holte

Matrijzen met één caviteit maken één onderdeel per injectie-eenheid. Ze zijn misschien langzamer te maken, maar ze kosten minder om te bewerken dan andere opties. Omdat ze relatief goedkoop zijn, zijn ze vaak beter betaalbaar voor de productie van kleine series.

Matrijzen met één caviteit geven ook een betere controle over het vormproces. Fabrikanten gebruiken vaak meerdere matrijzen met één caviteit om ervoor te zorgen dat het proces blijft lopen, zelfs als één matrijs het begeeft.

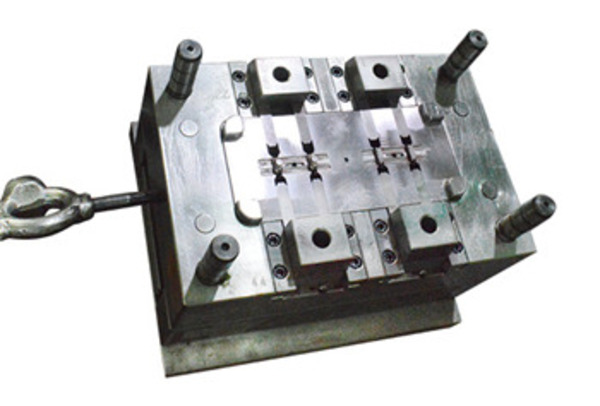

Multi-holte spuitgietmatrijzen

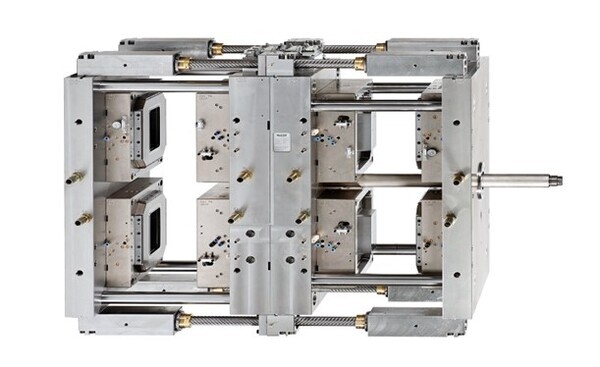

Een matrijs met meerdere caviteiten is ontworpen om meerdere identieke onderdelen te maken in één injectiecyclus. De initiële kosten van een spuitgietmatrijs zijn meestal hoger dan die van een matrijs met één holte.

Dit type spuitgietmatrijs is echter beter geschikt voor de productie van grote volumes. Dit komt omdat elke matrijs meerdere onderdelen tegelijk kan produceren. Daarom verloopt de productie sneller en zijn de kosten per onderdeel lager.

Familie Spuitgietmatrijzen

Familiemallen hebben, net als mallen met meerdere caviteiten, meerdere caviteiten. Maar ze worden het best gebruikt om meerdere onderdelen in één cyclus te maken. U kunt bijvoorbeeld één familie schimmel4 om een iteratie van een rechtercomponent en een iteratie van een linkercomponent te maken. Maar een eenvoudige mal met meerdere caviteiten kan maar één iteratie per cyclus maken.

Familiemallen kunnen duur zijn, maar op de lange termijn kun je er vaak geld mee besparen. Dat komt omdat je met één familiemal verschillende onderdelen kunt maken. Het bespaart je ook veel tijd en bedrijfskosten.

Houd er wel rekening mee dat dit soort mallen alleen goed zijn voor onderdelen van hetzelfde materiaal en dezelfde kleur. Als je onderdelen nodig hebt van verschillende materialen en kleuren, dan heb je aparte mallen nodig.Natuurlijk zijn er ook mallen voor medische hulpmiddelen.

Gebaseerd op platen

Een andere belangrijke categorie voor het classificeren van matrijstypes bij spuitgieten is het aantal platen. Zoals ik eerder in dit artikel al zei, vormen deze platen de volledige matrijsholte om ervoor te zorgen dat je genoeg onderdelen kunt maken. De soorten spuitgietmatrijzen in deze categorie zijn:

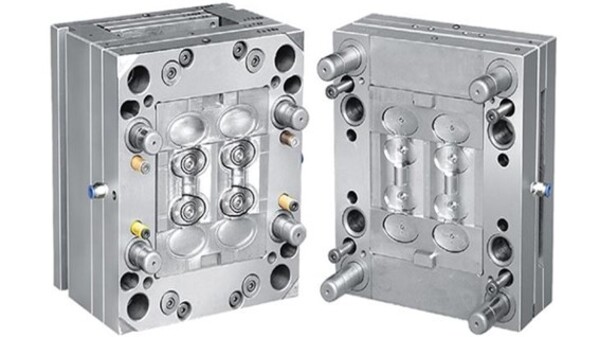

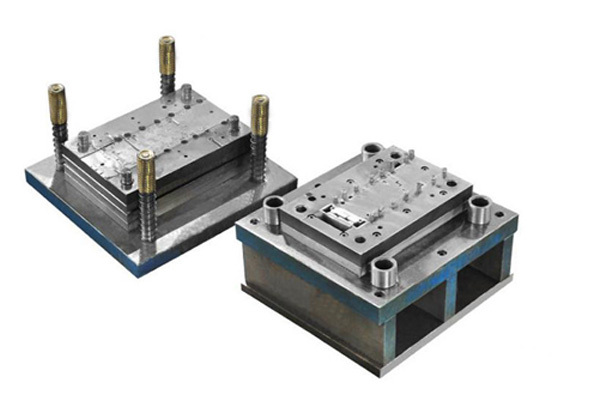

Injectievorm met twee platen

Dit is het meest voorkomende type matrijs in deze categorie vanwege de lage matrijskosten. Spuitgietmatrijzen met twee platen hebben een

deellijn5waar de kernplaat en de holteplaat samenkomen.

Bij dit type spuitgietmatrijs moeten de poorten, runners en deellijnen ook uitgelijnd worden. Het is compatibel met elk runnersysteem, maar wordt het best gebruikt in combinatie met matrijzen met één holte.

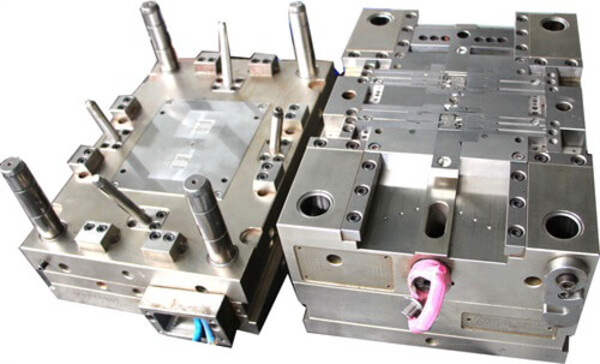

Injectievorm met drie platen

De matrijs heeft een extra plaat (stripplaat) die voor twee scheidingslijnen zorgt. Deze plaat gaat tussen de holte- en kernplaten en scheidt automatisch het runnersysteem van het spuitgietproduct. Dit maakt de productie sneller omdat je het runnersysteem niet met de hand hoeft te scheiden of te recyclen.

De extra plaat verhoogt echter de totale gereedschapskosten omdat de sneden nauwkeurig moeten zijn om bij de andere twee platen te passen. Merk op dat matrijzen met drie platen alleen gebruikt worden voor cold runnersystemen om de runners te scheiden. thermoplastische spuitgietsystemen hebben dit type matrijs niet nodig.

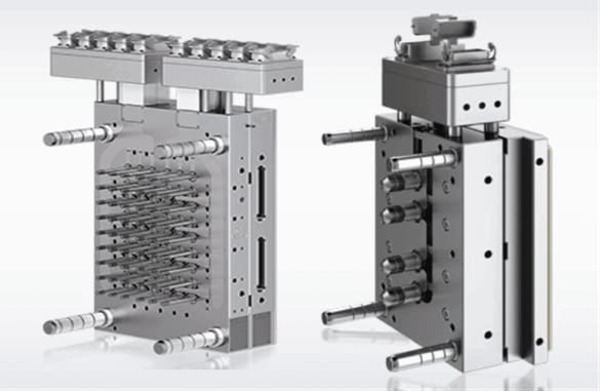

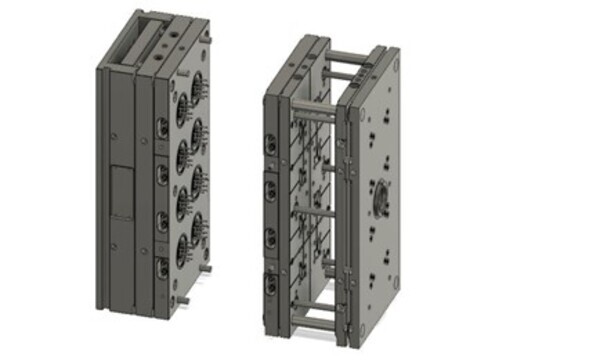

Stapel spuitgietmatrijzen

Stapelmallen hebben meerdere parallelle platen. Ze kunnen twee, drie of vier platen hebben om het proces efficiënter te maken. Stapelvormen gebruiken minder opspantonnage per cyclus.

Ze kosten vooraf meer omdat het langer duurt om ze te bouwen. Maar het kleinere opspantonnage bespaart op de lange termijn geld. De mallen kunnen zelfs zo worden ontworpen dat ze tegelijkertijd gesmolten materiaal injecteren.

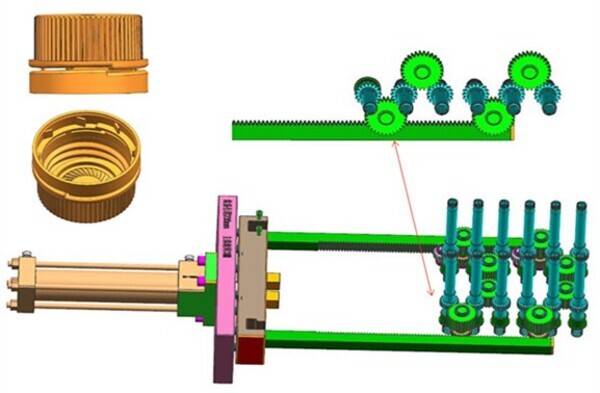

Swinggebaseerde spuitgietmatrijzen

Dit zijn de beste mallen voor het maken van gaten met schroefdraad in kunststof onderdelen. Het zijn geautomatiseerde mallen met een aandrijfsysteem dat uit het volgende bestaat:

Tandheugel,Elektrische motor,Hydraulische motor

Deze unieke matrijs maakt onderdelen met schroefdraad zoals flessendoppen, moeren en bouten, auto-onderdelen, shampooflessen en cosmetische verpakkingen door het aandrijfsysteem rond te draaien. Deze onderdelen zijn er meestal moeilijk uit te krijgen met een op schroeven gebaseerde trekhoek.

De spuitgietmatrijs losschroeven helpt je dus om hem uit elkaar te halen zonder de schroefdraad te verknoeien. Ondersnijdend spuitgieten is hier ook belangrijk omdat je er beschadigde complexe onderdelen mee kunt maken. Het werkt snel, dus je kunt in korte tijd veel onderdelen maken.

Wat zijn de kenmerken van spuitgietmatrijzen?

Spuitgietmatrijzen worden gekenmerkt door hun materiaal, ontwerpcomplexiteit en duurzaamheid. Ze zijn meestal gemaakt van staal of aluminium en kunnen uit één of meerdere caviteiten bestaan. De belangrijkste kenmerken zijn de mogelijkheid om ingewikkelde vormen te produceren, een uitstekende oppervlakteafwerking en consistente maatnauwkeurigheid, waardoor ze ideaal zijn voor massaproductie.

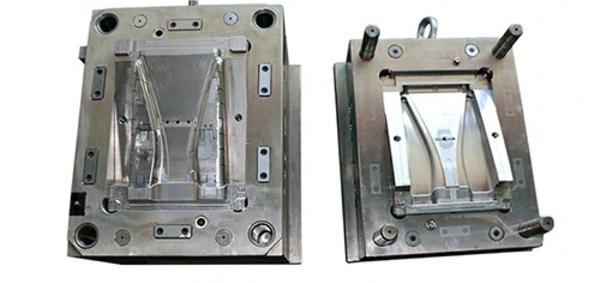

Kern en holte presenteren driedimensionale profielen

Kunststof onderdelen zijn moeilijk te bewerken vanwege hun externe en interne vormen. Deze complexe driedimensionale oppervlakken worden gemaakt door de caviteit en de kern. Vooral het binnenoppervlak van de blindgatenmatrijs in de caviteit is moeilijk te bewerken.

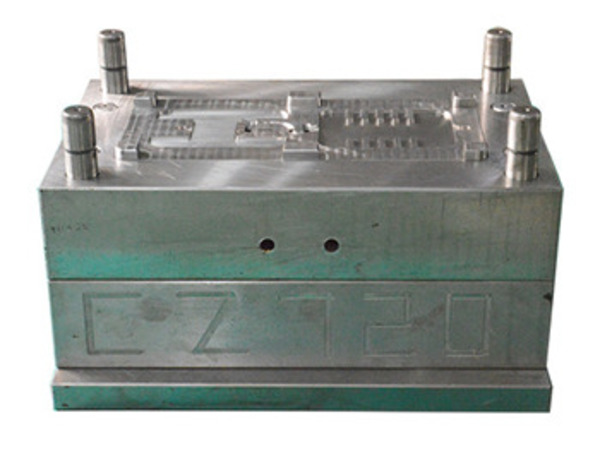

Hoge oppervlaktenauwkeurigheid en lange levensduur

Om zeer nauwkeurige spuitgietmatrijzen te maken, moet je de verwerkingsnauwkeurigheid en uitwisselbaarheid van matrijsonderdelen verbeteren. De meeste maken gebruik van inlay- of full-split structuren.

Je moet ervoor zorgen dat het ontvormen overal gelijkmatig gebeurt en het beste uitwerppunt kiezen. Het uitwerpapparaat is belangrijk omdat het de maatnauwkeurigheid en productvervorming beïnvloedt. Je hebt duurzame spuitgietmatrijzen nodig om de efficiëntie te verbeteren en de kosten te verlagen.

Op dit moment gaan spuitgietmatrijzen meestal meer dan een miljoen keer mee. Om precieze spuitgietmatrijzen te maken, moet je de mal dikker maken, steunkolommen of conische positioneringselementen toevoegen en frames met een hoge stijfheid gebruiken om te voorkomen dat de mal vervormt wanneer hij wordt geperst.

Krappe productietijd en lange processtroom

Wat spuitgegoten onderdelen betreft, vormen de meesten complete producten met andere onderdelen.

Door de verschillende eigenschappen van harsmaterialen moet de vorm- of maatnauwkeurigheid van het product hoog zijn, dus is het noodzakelijk om herhaaldelijk te testen en te corrigeren nadat de mal is gemaakt, zodat de ontwikkelings- en levertijd erg krap is.

Ontwerp en productie op verschillende plaatsen

Het maken van mallen is niet het einddoel. De gebruiker komt met het uiteindelijke productontwerp. In de meeste gevallen ontwerpen en maken matrijzenmakers matrijzen op basis van de eisen van de gebruiker, dus productontwerp, matrijsontwerp en -productie vinden op verschillende plaatsen plaats.

Dynamische combinatie en professionele taakverdeling

Mallen maken is een ingewikkeld proces. Er wordt allerlei apparatuur gebruikt, van gewone machines tot CNC-machines. Er zijn veel standaardonderdelen die worden gebruikt bij het maken van een mal, van de malbasis tot de uitwerper. Geen enkel bedrijf kan al deze onderdelen maken.

Conclusie

Kunststof spuitgieten is een geweldige productietechnologie die voor veel verschillende dingen kan worden gebruikt. Maar de matrijs die je kiest, maakt of breekt je productieproces.

In dit artikel gaan we het hebben over verschillende soorten spuitgietmatrijzen op basis van de kenmerken van de spuitgietmatrijs, waaronder de voersysteem6de malhelften, het aantal holtes en de malbasis. Dit zal u helpen de beste beslissing te nemen wanneer u klaar bent om met uw project te beginnen.

Het ontwerpen van een spuitgietmatrijs is een technologie- en vaardigheidsintensieve taak die deskundige behandeling en procescontrole vereist. Het is dus belangrijk dat je samenwerkt met een betrouwbare partner die hoogwaardige spuitgietservices kan leveren.

Neem vandaag nog contact op met Zetar Mold om op betrouwbare en rendabele wijze kunststofonderdelen van hoge kwaliteit te produceren. Onze professionele spuitgieten De diensten omvatten matrijsfabricage, analyse van matrijsontwerpen en de productie van kunststofonderdelen.

We kunnen je helpen bij het maken van hoogwaardige spuitgietmatrijzen om duurzame en betrouwbare kunststof spuitgietonderdelen te maken. Ons engineeringteam heeft de vaardigheden en ervaring om de beste basis van spuitgietoplossingen te bieden.

-

Meer informatie over heet oplossen van problemen met de regeling van de matrijstemperatuur: De regeling van de matrijstemperatuur is slechts een van de vele proceselementen die de kwaliteit van een spuitgietproduct kunnen beïnvloeden. ↩

-

Meer informatie over uitwerppennen en hun gebruik in het spuitgietproces: Een uitwerppin is een uitwerpsysteem dat het spuitgietproduct na het inspuiten uit de matrijsholte duwt. ↩

-

Leer meer over de verschillende soorten spuitgietmatrijzen: Onderzoeken van verschillende categorieën en functies: Spuitgieten is een integraal proces voor het maken van kunststof onderdelen voor verschillende toepassingen. ↩

-

Meer informatie over Family Mold: Een mal waarbij meer dan één holte in de mal is uitgesneden om meerdere onderdelen van hetzelfde materiaal in één cyclus te kunnen vormen. ↩

-

Meer informatie over Deellijn : Een deellijn, bij industrieel gieten van mallen, is de grenslijn tussen de twee helften van de mal (bekend als de "kern" en de "holte"). ↩

-

Meer informatie over het toevoersysteem in spuitgietmatrijzen: Het toevoersysteem leidt gesmolten kunststof van het spuitstuk van de spuitgietmachine in de matrijsholte. ↩