Omdat de trekhoek de structurele integriteit en cosmetische aantrekkingskracht van spuitgietproducten kan beïnvloeden, speelt hij een cruciale rol bij het ontwerp.

Door de wanden loodrecht op de openings- en sluitingsrichting van de matrijs een hoekige conus te geven, kan deze meting esthetisch aantrekkelijke resultaten opleveren met behoud van de sterkte van het product.

Om superieure resultaten te behalen, is het belangrijk om te begrijpen hoe je de trekhoek het beste kunt integreren in de productontwikkeling, gemeten in graden.

1. Waarom hebben kunststof spuitgietproducten ontwerphoeken?

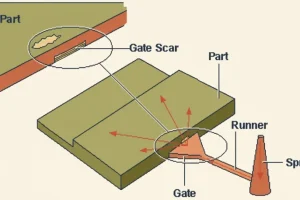

De spuitgieten proces vereist gespecialiseerde mallen om onderdelen te vormen. Nadat het product gevormd en uitgehard is, moet het uit de holte van deze mallen worden verwijderd - een stap die ook wel 'ontvormen' wordt genoemd.

Als het ontvormen niet goed verloopt, kunnen er dichte plastic omhulsels op de kernen of inklemmen in holtes ontstaan door krimp tijdens het ontvormen. spuitgietvorm formatie.

Om ervoor te zorgen dat het verwijderen soepel verloopt en om te voorkomen dat er schade optreedt bij het verwijderen van producten uit hun respectievelijke mallen, is handmatige tussenkomst vaak noodzakelijk.

Bij het ontwerpen van spuitgietmatrijzenis een zorgvuldige overweging van de trekhoek van het grootste belang. De trekhoek is essentieel voor het efficiënt ontvormen van kunststof onderdelen uit hun spuitgietmatrijs en moet ervoor zorgen dat er voldoende ruimte is om schade aan onderdelen of gereedschap door extractiekrachten te voorkomen. De juiste ontwerpoverwegingen kunnen ervoor zorgen dat het succes van uw product niet in zijn greep wordt gehouden.

2. Welke factoren beïnvloeden de grootte van een trekhoek?

Bij spuitgieten moet rekening worden gehouden met verschillende factoren om optimale resultaten te bereiken. Factoren zoals het thermoplastische materiaal, de oppervlakteafwerking van de matrijs en de complexiteit van het productontwerp hebben allemaal een invloed op de vereiste trekhoek voor optimale resultaten.

a. De trekhoek is een belangrijke factor bij het produceren van succesvolle spuitgegoten producten. De grootte hangt af van verschillende ontwerpelementen, zoals de geometrie en de wanddikte van het product; bovendien kan de grootte sterk beïnvloed worden door secundaire factoren zoals oppervlakteruwheid of cavitatielijnen die achterblijven bij het verwerken.

b. Harde kunststoffen hebben tijdens het fabricageproces een grotere trekhoek nodig dan zachtere materialen om betrouwbare resultaten te verkrijgen.

c. Voor spuitgegoten producten met complexe vormen en meerdere vormgaten moet de ontvormhelling groter zijn voor een soepel productieproces.

d. Voor grote spuitgietproducten Gebruik bij diepe gaten een zachtere hoek bij het ontvormen voor een optimaal resultaat.

e. Naarmate de wanddikte toeneemt voor spuitgieten producten is er meer kracht nodig om de kern vast te zetten. Hierdoor is een grotere trekhoek nodig bij het ontwerpen van het product.

Bij het vormen van materialen zijn stijfheid en complexiteit van groot belang: stevige onderdelen zoals metalen mallen of kunststoffen hebben grotere ontwerphoeken nodig om succesvol los te komen dan flexibelere onderdelen zoals rubber.

Complexe werkstukken met geometrische kenmerken, zoals overhangen en ondersnijdingen, vragen ook om een strategische hoekvergroting om ervoor te zorgen dat de spuitgietmatrijs is niet goed ingesteld.

3. Hoe bepaal je de juiste trekhoek?

Met spuitgegoten onderdelenFabrikanten moeten de juiste trekhoek bepalen voor een goede productvrijgave. Om de efficiëntie en nauwkeurigheid van dit besluitvormingsproces te maximaliseren, zijn er twee methoden beschikbaar: empirische gegevens/industrienormen of computersimulatie met CAD-software (Computer Aided Design).

De eerste geeft ruwe schattingen op basis van materiaal- en ontwerpspecificaties, terwijl de tweede technologie gebruikt om preciezere specificaties te bepalen om correcte resultaten te garanderen.

4. Wat is het principe van ontwerphoekconformiteit?

a. Om een optimale producttekening te garanderen, moet het gebruik van plastic tot een minimum worden beperkt. (Zie afbeelding 1).

b. Om de optimale positionering van een bot te garanderen, moet de nultrekhoek meestal tussen 0,25 en 1 liggen - met een absolute minimumbovenmaat die niet kleiner is dan 0,8 mm (Afbeelding 2).

c. De diepte van het productoppervlak wordt zorgvuldig opgesteld om ervoor te zorgen dat materialen met een hoogte van minder dan 40 mm een hoek van 1 graad hebben en materialen met een hoogte van meer een hoek van 0,5 graad voor optimale resultaten.

d. Met de juiste trekhoek kunnen geëtste producten hun volledige potentieel bereiken. Om ervoor te zorgen dat korreloppervlakken er naar wens uitzien en functioneren, moet er rekening worden gehouden met modellen en dieptes - voor elke 0,001 diepte op een buitenwand wordt een ontwerphoek van 1-1,5° voorgesteld, terwijl grotere hoeken nodig kunnen zijn op binnenwanden.

Over het algemeen is voor elke 0,001 van de diepte van de korrel op de buitenwand een trekhoek van 1 tot 1,5° vereist, en een grotere trekhoek op de binnenwand.

(Raadpleeg voor het eigenlijke ontwerp van de ets de informatie over het ontwerp van de ets die door het etsbedrijf wordt verstrekt). Zoals Afbeelding 3.

e. Als nauwkeurigheid niet van het grootste belang is, kun je overwegen om meer soepelheid toe te staan bij het opstellen van concepten.

f. Bij het reviseren van de ontwerphoek van je product is het essentieel dat zowel de assemblageverhouding als het fysieke uiterlijk aan de verwachtingen voldoen.

In het bijzonder als er kritieke afmetingen in het spel zijn, zorg er dan voor dat deze binnen het gewenste bereik blijven - anders heb je misschien opheldering nodig van een klant om verder te kunnen gaan. Zie Afbeelding 4 ter verdere illustratie!

g. Kleine producten met een glad buitenoppervlak hebben een diepgang ≥ 1°; grote producten hebben een diepgang ≥ 3°.

h. De helling van de punctie en de wrijvingspositie moeten zo groot mogelijk zijn binnen het toelaatbare bereik. Zoals afbeelding 5.

5. Wat is het belang van een ontwerphoek?

a. Opzethoeken kunnen een tweesnijdend zwaard zijn - terwijl ze het gemakkelijk maken om een spuitgegoten onderdeelAls ze niet correct berekend zijn, kan hun opname leiden tot vervorming of schade door overmatige druk en nauwe toleranties. In dergelijke gevallen lopen zowel de matrijs als het onderdeel het risico schade op te lopen.

b. Een spuitgieten De ontwerphoek kan een nuttig hulpmiddel zijn voor vele doeleinden, waarmee u een grotere sterkte en stabiliteit van het onderdeel kunt bereiken, het risico op defecten zoals verzakkingen of holtes kunt verminderen en de stroming van het geïnjecteerde materiaal kunt verbeteren. Deze techniek is van onschatbare waarde bij het maken van spuitgietproducten die de verwachtingen overtreffen!

c. Ontvormingsmiddelen zijn essentieel voor de spuitgieten proces. Zonder deze componenten zou het veilig en efficiënt scheiden van onderdelen van matrijzen onmogelijk zijn - om nog maar te zwijgen van de verhoogde slijtage van beide componenten, die de prestaties en kwaliteit van de onderdelen in gevaar zou kunnen brengen.

Conclusie

De trekhoek is een essentieel onderdeel van de spuitgieten proces, omdat het nauwkeurig berekend moet worden voor elk uniek onderdeelontwerp.

Bij deze berekening moet rekening worden gehouden met verschillende factoren, zoals materiaalsoort, oppervlakteafwerking en complexiteit, om een succesvolle uitwerping zonder cosmetische defecten te garanderen.

Door alle nodige voorzorgsmaatregelen te nemen tijdens de ontwerpfase zelf, kan men deze uitdaging gemakkelijk overwinnen om kwaliteit te leveren. spuitgegoten onderdelen efficiënt!