射出成形の欠陥は、製品の品質や生産効率に影響を与える製造工程における一般的な課題です。その原因と解決策を理解することは、結果を改善するために不可欠です。

一般的な射出成形の欠陥には、反り、ヒケ、ショートショット、エアトラップなどがあります。解決策は、温度、圧力、材料の調整から、金型設計や工程パラメータの最適化まで多岐にわたります。

これらの欠陥の根本原因を理解し、正しい解決策を適用することで、製造プロセスを大幅に改善することができます。欠陥の予防と解決のための効果的な戦略について、さらに深く掘り下げてみましょう。

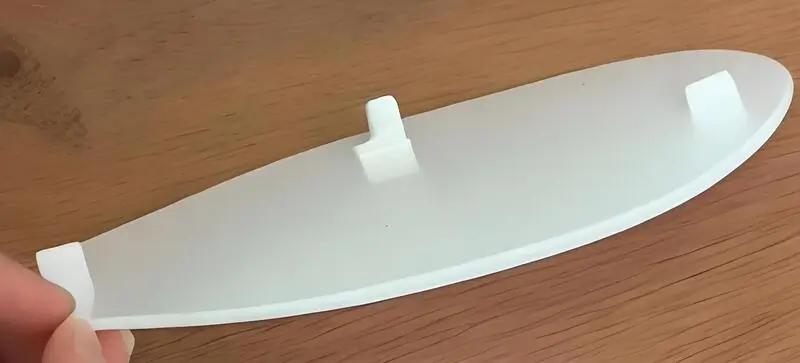

反りは一般的な射出成形の欠陥である。真

反りは、不均一な冷却によって部品の形状に歪みが生じることで発生する。これは金型温度と冷却速度をコントロールすることで解決できる。

射出成形における欠陥は、常に金型設計の不備に起因する。偽

金型設計は欠陥の一因となり得るが、材料の選択、温度、圧力などの要因も欠陥形成に重要な役割を果たす。

プラスチック射出成形とは?

プラスチック射出成形は、日用品から複雑な部品まで、幅広い製品の製造に使用される製造プロセスです。射出成形は、スピード、精度、費用対効果に優れています。

プラスチック射出成形は、溶かしたプラスチックを金型に注入して部品を成形するプロセスです。自動車、電子機器、消費財などの産業で使用され、高い効率、精度、柔軟性を提供します。

について 射出成形1 プロセスとは、加圧、射出、冷却、分離などの操作を経て、溶融原料から一定の形状の半製品を作る工程を指す。

プラスチック射出成形は、部品の大量生産を可能にする。真

このプロセスは非常に効率的で、安定した品質で大規模な製造に最適である。

プラスチック射出成形は単純な製品にしか適さない。偽

射出成形は、複雑なデザインを含む単純な部品と複雑な部品の両方を製造することができ、さまざまな産業で汎用性があります。

射出成形品のショートショットの原因とその解決策とは?

ショートショットは、溶融プラスチックが金型に完全に充填されない場合に発生し、不完全な部品につながる。原因と解決策を特定することは、製品の品質と製造効率を確保するために不可欠です。

射出成形におけるショートショットは、射出圧力の不足、金型温度の低さ、材料の流れの不十分さなどの要因によって引き起こされます。解決策としては、加工パラメータの調整、金型設計の改善、適切な材料の使用などがあります。

定義

ショートショットは、金型のキャビティが全部埋まらないことだ。

ショートショットの原因

金型温度、材料温度、または 射出圧力と射出速度2 が低すぎる。原料の可塑化が不均一で、排気が悪く、原料の流動性が不十分で、部品が薄すぎたり、ゲートサイズが小さすぎたり、無理な構造設計のためにポリマー溶融物が早期に固化したりする。

ソリューション

-

素材: toolox44のような、より流れやすい素材を選ぶ。

-

金型設計: 厚い壁に充填してから薄い壁に充填して滞留を避け、ゲートの数とランナーのサイズを大きくしてプロセスと流れの抵抗を減らし、排気口の位置とサイズを適切に設定して排気不良を避ける。

-

射出成形機 逆止弁とバレルの内壁がひどく摩耗していないか、供給口に材料やブリッジがないかチェックする。

-

プロセス条件: 射出圧力と射出速度を上げ、せん断熱を高め、射出量を増やし、バレル温度と金型温度を上げる。

射出圧力を上げることで、ショートショットを減らすことができる。真

射出圧力を高くすることで、金型が完全に充填され、ショートショットの可能性が低くなります。

ショートショットは用具の故障によってのみ引き起こされる。偽

装置の故障がショートショットの原因になることもあるが、金型の設計、材料の粘度、加工パラメーターといった他の要因も重要な役割を果たす。

射出成形品の脆さの原因とその解決策とは?

射出成形品の脆さは、材料の選択ミス、加工条件の不備、金型設計の不備など、様々な要因によって引き起こされます。これらの原因を特定することが、不良を防ぐ鍵です。

射出成形における脆さは、加工温度の低さ、不適切な材料グレード、不適切な冷却速度によって引き起こされることが多い。解決策としては、金型温度の調整、適切な材料の選択、射出速度の微調整などがあります。

定義

プラスチック部品のもろさについて語るとき、私たちは特定の部分でひびが入ったり割れたりしやすいかどうかということを話している。

脆さの原因

乾燥条件が良くなかったり、再生材を使いすぎたり、注入温度の設定が間違っていたり、ゲートとランナーのシステムが正しく設定されていなかったり、メルトマークの強度が高くなかったりする。

ソリューション

コピー編集された素材:金型を注入する前に適切な乾燥条件を設定すること、リサイクルのものをあまり使わず、新しいものを多く使うこと、丈夫なプラスチックを使うこと。

-

金型設計: メインチャンネル、ブランチチャンネル、ゲートを大きくする。

-

射出成形機 可塑化中の温度分布を均一にするために、良いスクリューを選ぶ。

-

プロセス条件: バレルとノズルの温度を下げ、背圧、スクリュー速度、射出速度を下げ、材料温度を上げることで射出圧力を上げ、メルトマークの強度を高める。

不適切な冷却速度は、射出成形における脆性の原因となる。真

冷却速度が速すぎても遅すぎても内部応力が発生し、成形品が脆くなることがある。

金型の温度を上げれば、脆さの問題は常に解決する。偽

金型温度を高くすることは有効だが、脆性の根本的な原因は多くの場合、材料と加工条件にあり、これらも最適化されるべきである。

射出成形品の焼損の原因とその解決策とは?

射出成形における焼け焦げは、過剰な熱、不適切な材料選択、または機械の設定不良によって発生する可能性があります。これらの要因を特定し、対処することは、高品質の製品と効率的な工程を確保するために非常に重要です。

射出成形における一般的な焼け焦げの原因には、高温、不適切な射出速度、不十分な冷却などがある。解決策としては、機械のパラメーターを調整し、適切な材料を使用し、金型設計を改善することで、過熱や製品の欠陥を防ぐことができる。

定義

スコーチマークは、キャビティ内のガスが十分な速さで排出されず、流れの末端で燃焼することで発生する。

灼熱の原因

キャビティ内の空気の排出が間に合わない。材料の劣化:溶融温度が高すぎる、スクリュー速度が速すぎる、ランナーシステムの設計が不適切。

ソリューション

-

金型のデザイン: エキゾースト・システムを追加し、サイズを大きくする。 ランナーシステム3排気不良が起こりやすい地域で。

-

プロセス条件: 射出圧力と射出速度を下げ、バレル温度を下げ、ヒーターと熱電対が正しく機能しているか点検する。

射出成形では高温が焼けを起こす。真

過度の熱は素材を劣化させ、変色を引き起こし、パーツの焼損につながります。

噴射速度を下げると、焼き付きを防ぐことができる。偽

射出速度が低いと熱は下がるが、部品の品質にも影響する。速度と温度のバランスが重要です。

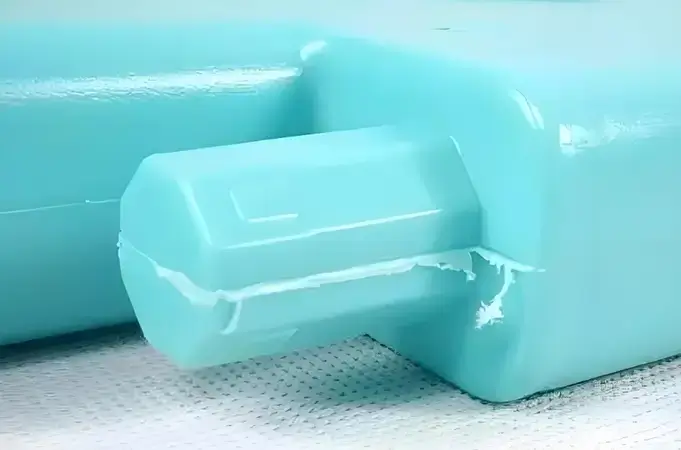

射出成形品のフラッシュの原因とその解決策とは?

射出成形における「バリ」とは、金型キャビティから余分な材料が漏れ出し、不要な突起が生じることを指す。成形品の品質やコストに影響を与える可能性があります。

フラッシュは、高い射出圧力、摩耗した金型、不適切な金型設計などの要因によって引き起こされます。解決策としては、圧力の調整、冷却の最適化、精度と品質を確保するための金型のメンテナンスなどがあります。

定義

フラッシュとは、金型のパーティング面やエジェクターピンについた余分なプラスチックのこと。

フラッシュの原因

クランプ力が足りない、金型に問題がある、成形条件が悪い、排気システムの設計が間違っている。

ソリューション

-

金型設計: 金型をクランプしたときにしっかり閉まるように設計する。排気口の大きさを確認し、金型の表面をきれいにする。

高い噴射圧がフラッシュを引き起こす。真

過剰な圧力が溶融プラスチックを金型キャビティから押し出し、引火の原因となる。

使い古された金型は火花の原因となる。真

金型が傷んだり摩耗したりすると隙間ができ、材料が逃げてバリが発生する。この問題を避けるには、定期的なメンテナンスが重要です。

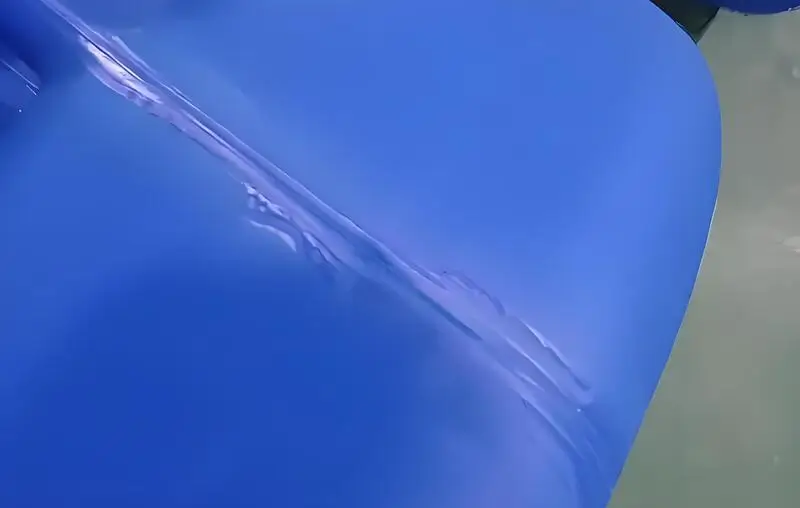

射出成形品の層間剥離の原因とその解決策とは?

射出成形における層間剥離は、材料の層が分離することで発生し、しばしば製品不良の原因となります。その原因と解決策を理解することが、製品の品質を向上させる鍵となります。

射出成形における層間剥離は、材料の不適合、不適切な金型温度、材料中の水分などの要因によって引き起こされる可能性があります。解決策としては、加工条件の最適化、適切な材料ハンドリングの確保、金型設計の改善などが挙げられます。

定義

層間剥離とは、部品の表面が層ごとに剥がれることである。

デラミネーションの原因

他のポリマーと混ざってうまく混ざらない、成形時に離型剤が多すぎる、樹脂の温度がずっと同じでない、水が多すぎる、ゲートやランナーの角が尖っている。

ソリューション

-

内容 不純物や汚れたリサイクル材料を原材料に混ぜないでください。

-

金型設計: 鋭角のあるランナーやゲートはすべて丸める。

-

プロセス条件: バレルと金型の温度を上げ、成形前に材料を乾燥させ、離型剤を使いすぎない。

射出成形品のスプレーマークの原因とその解決策とは?

スプレーマークは射出成形でよく見られる欠陥で、金型温度、射出速度、材料の品質など様々な要因によって引き起こされます。これらの問題に対処することで、製品の品質を大幅に向上させることができます。

スプレーマークは、不適切な金型温度、過剰な射出速度、または低品質の材料が原因で発生します。解決策としては、成形条件の最適化、速度の調整、材料の一貫性の確保などが挙げられます。

定義

溶融物の流れが速すぎるために生じる噴射痕の一種で、通常は蛇の形をしている。

ジェッティング・マークの原因

ゲートが小さすぎて、大きな断面積の製品表面に面しており、充填速度が速すぎる。

ソリューション

- 金型のデザイン: ゲートを大きくし、サイドゲートをラップゲートに変更し、ゲート前に材料止めピンを入れる:ゲート直後の充填速度を遅くする。

スプレーマークは、金型の温度が適切でないために発生する。真

金型温度が高すぎたり低すぎたりすると、プラスチックが不均一に冷やされ、製品表面にスプレーマークがつくことがある。

射出速度を上げると、常にスプレーマークがなくなる。偽

射出速度を調整すればスプレーマークを減らすことができるが、過度に高速にすると欠陥を悪化させる可能性がある。最適な結果を得るためには、バランスの取れたアプローチが必要である。

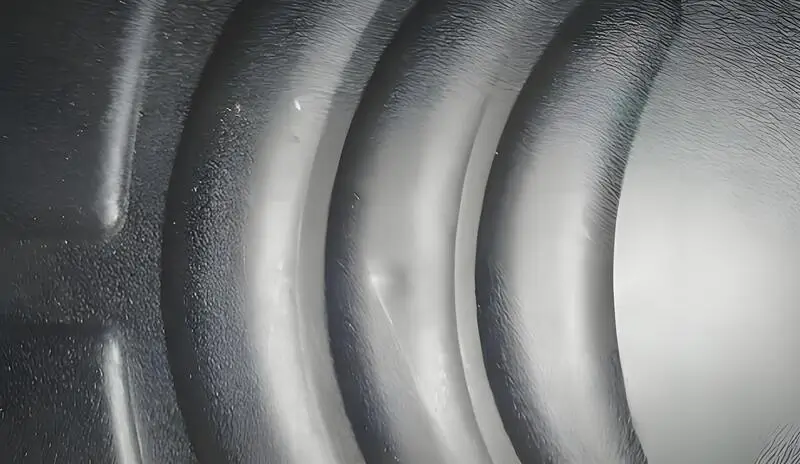

射出成形品のフローマークの原因とその解決策とは?

射出成形におけるフローマークは、製品の表面仕上げを損ない、見た目の美しさや機能性を低下させます。原因と解決策を特定することが、製品の品質を向上させる鍵となります。

フローマークは、不均一な冷却、不適切な射出速度、または不十分なベントが原因で発生します。解決策としては、金型温度の調整、射出速度の最適化、充填と冷却を均一にするためのベントの改善などがあります。

定義

フローマークとは、成形品の表面に波のように見える成形不良のこと。プラスチックが金型に流れ込む速度が遅すぎることが原因で、プラスチックがカエルのように飛び跳ねたように見える。

フローマークの原因

金型温度と材料温度が低すぎる、射出速度と圧力が低すぎる、ランナーとゲートのサイズが小さすぎる、製品の構造上、充填時と流動時の加速度が大きすぎる。

ソリューション

-

金型設計: ランナーのコールドウェルを大きくする、ランナーとゲートを大きくする、メインランナーを短くする、あるいは代わりにホットランナーを使う。

-

プロセス条件: 射出速度を速くし、射出圧力と保圧を高くし、保圧時間を長くし、金型温度と材料温度を高くする。

不適切な冷却はフローマークの主な原因である。真

フローマークは、冷却速度が不均一な場合によく現れ、表面欠陥の原因となる。適切な冷却技術は、この問題を解消するのに役立ちます。

より速い射出速度を使えば、常にフローマークを防ぐことができる。偽

射出速度を速くすると、乱流や不均一な充填によるフローマークが発生することがあります。特定の部品設計に射出速度を最適化することは非常に重要です。

射出成形品の銀条発生の原因とその解決策とは?

射出成形における銀筋は、湿気、温度変化、不適切な材料の取り扱いなどの問題によって引き起こされ、製品の美観や性能に影響を与える。

シルバーストリーは、樹脂中の水分、一貫性のない溶融温度、または汚染によって引き起こされることが多い。解決策としては、材料の適切な乾燥、安定した加工条件、より滑らかな製品を保証するための高品質樹脂の使用が挙げられます。

定義

シルバーストリークとは、水、空気、炭化した物質が部品の表面に流れ方向に分布している状態。

銀筋の原因

原料の含水率が高すぎる、原料中に空気が閉じ込められている、ポリマーの劣化:原料が汚染されている、バレルの温度が高すぎる、射出量が不足している。

ソリューション

-

内容 射出成形の前に、原料供給業者から提供されたデータに基づいて原料を乾燥させる。

-

金型設計: 十分な通気口があることを確認する。

-

成形工程: 適切な射出成形機と金型を選択し、材料を変更する際にバレルから古い材料を完全に洗浄し、排気システムを改善し、溶融温度、射出圧力または射出速度を下げる。

銀筋は樹脂中の水分によって引き起こされる。真

樹脂中の水分が成形中に蒸気の泡となり、表面に銀色の筋ができる。成形前の適切な乾燥がこの問題を解決する。

シルバーの筋は、常に素材の品質不良が原因である。偽

材料の品質が原因であることもあるが、シルバーストリーは湿気や不適切な加工条件によって引き起こされることが一般的である。

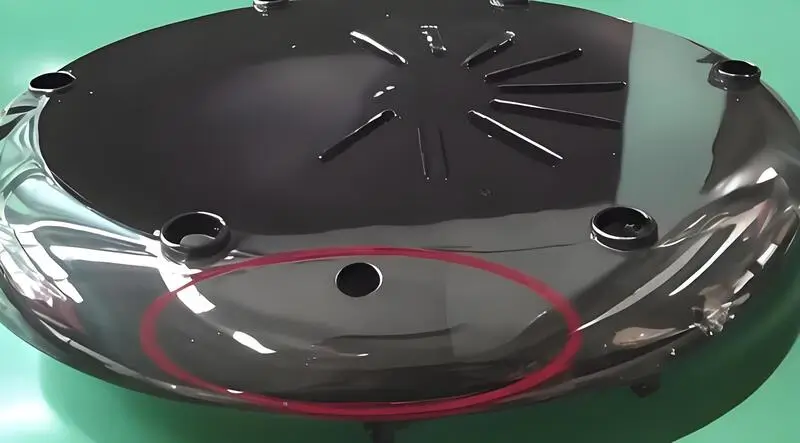

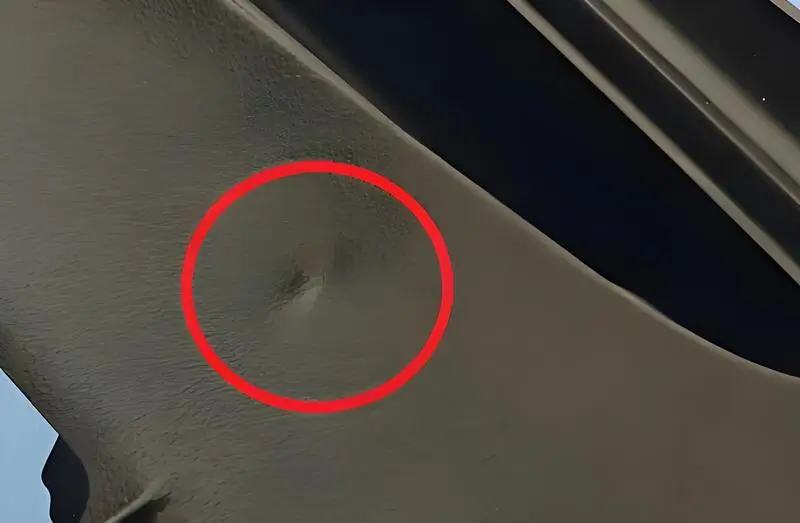

射出成形品のへこみの原因とその解決策とは?

射出成形製品のへこみは、不適切な設定、材料の欠陥、冷却の問題によって引き起こされる一般的な問題です。これらの問題に対処することで、製品の品質を確保し、無駄を省くことができます。

射出成形品のへこみは、冷却が一定していない、材料の流れが悪い、金型設計が正しくない、などの原因で発生することがよくあります。解決策には、冷却速度の最適化、射出圧力の調整、適切な金型設計などがあります。

定義

へこみとは、部品の表面が肉厚の部分で凹んでいること。

デント形成の原因

射出圧力または保圧が低すぎる、保圧時間または冷却時間が短すぎる、溶融温度または金型温度が高すぎる、部品の構造設計が不適切である。

ソリューション

-

デザイン構造: へこみやすい面を波型にし、部品の厚肉サイズを小さくし、肉厚対直径比を最小にし、隣接肉厚比を1.5~2にコントロールし、スムーズな移行を心がけ、補強リブ、皿穴、コーナーリブの厚さを再設計し、その厚さは一般的に基本肉厚の40~80%にすることを推奨する。

-

成形工程: 射出圧力と保持圧力を上げるか、ゲートサイズを大きくするか、ゲート位置を変更する。

不均一な冷却は、射出成形部品にへこみを生じさせる。真

不均一な冷却速度は、応力や反りを引き起こし、成形品に目に見える凹みを生じさせる。

射出成形におけるへこみの問題はすべて、冷却設定を調整することで解決できる。偽

冷却調整も有効だが、材料の流れ、射出圧力、金型設計もへこみを防ぐのに重要な役割を果たす。

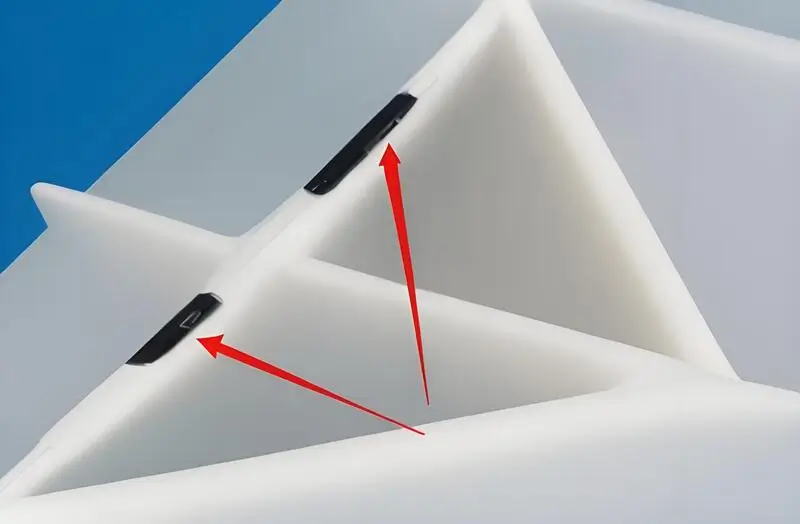

射出成形品のウェルディング・マークの原因とその解決策とは?

射出成形におけるウェルディングマークは、2つのプラスチックの流れが合わさり、適切に接合できなかった場合に発生し、最終製品に目に見える傷跡を残す。

ウェルディングマークは、不適切な金型設計、不十分な射出速度、不十分な温度管理によって発生します。解決策としては、金型設計の最適化、射出速度の調整、金型温度を制御して流れの一貫性を高めることなどが挙げられます。

定義

ウェルドマークとは、2つの材料の流れが出会って溶接され、表面に欠陥が生じること。

ウェルド・マークの原因

部品に穴、インサート、マルチゲート射出成形モードがある場合、または部品の肉厚が不均一な場合、ウェルドマークが発生する可能性があります。

ソリューション

-

素材: プラスチックの溶融物の流れを良くする。

-

製品デザイン: 製品の作り方や壁の厚さを変える。

-

金型設計: プラスチックが金型に入る場所を移動し、空気が抜ける場所を追加する。

-

プロセス条件: スコーチマークとは、金型内の空気が十分に抜けきらず、流れが終わったところでプラスチックが焦げてしまうことだ。

ウェルディングマークは射出成形の設定が不適切なために発生する。真

ウェルディングマークは、温度、速度、金型設計の調整不良によって生じることがあり、その結果、プラスチックフローが効果的に接合されなくなる。

射出速度を上げることで、ウェルディングマークを完全になくすことができる。偽

射出速度を上げるだけでは、金型設計や温度制御などの他の要因が適切に調整されていない場合、ウェルディングマークをなくすことはできない。

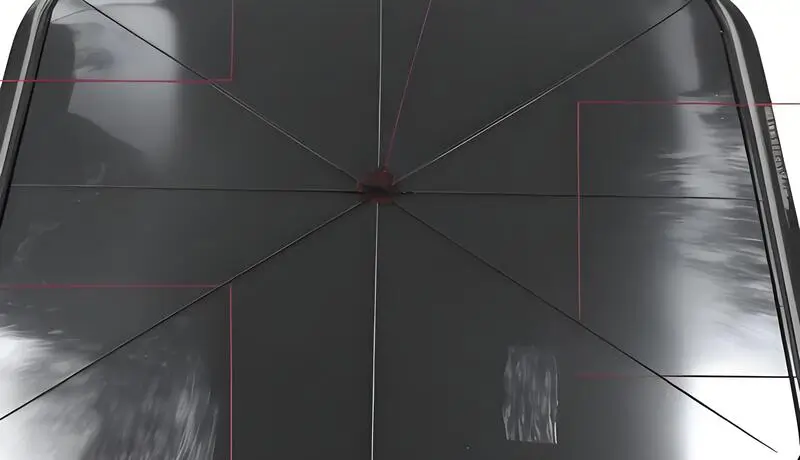

射出成形品の反りや変形の原因とその解決策とは?

射出成形における反りや変形は、不均一な冷却、不適切な材料選択、不適切な金型設計などの要因によって発生します。これらの原因に対処することで、製品の品質向上と無駄の削減が可能になります。

反りや変形は、不均一な冷却、不適切な金型設計、不適切な材料選択によって引き起こされます。解決策には、冷却速度の最適化、適切な材料の使用、部品の精度と強度を高めるための金型設計の改良などがあります。

定義

反り変形というのは、射出成形されたものの形がめちゃくちゃになり、不揃いに反ってしまうことだ。射出成形でものを作るときにうまくいかないことのひとつだ。

反りの原因

-

良くない材料特性: 材料の硬度、強度、靭性、安定性、その他の特性は、製品の反りに大きな影響を与える。材料の特性が良くなかったり、要求を満たしていなかったりすると、応力を受けた後に反りが生じます。

-

不適切な製造工程: 製造中の加熱、冷却、切断、溶接、その他の工程の温度と速度をコントロールしなければ、製品は反ってしまう。

-

不適切な設計: 製品を正しく設計しなければ、ゆがんでしまう。例えば、製品が大きすぎたり複雑すぎたりすると、ゆがんで変形してしまいます。

ソリューション

-

素材の選択: 特に重要なパーツを作るときは、強い素材を使わなければならない。

-

加工技術: 熱し、冷まし、切り、溶接を正しく行い、反りが出ないようにルールに従わなければならない。

-

デザインの最適化: 製品を設計する際には、素材の物理的特性を考慮し、反りを避けるためにシンプルな構造と適度な大きさの製品ソリューションを選択する必要があります。

-

加工時のストレスをコントロールする: 冷却速度や加熱時間を減らすなどして加工時の応力をコントロールし、製品の反りや変形を効果的に回避する。

-

固定金型を使用する: 固定金型を使用して製品を固定し、反りや変形を避ける。

射出成形において、不均一な冷却は反りの原因となる。真

不均一な冷却は不均一な収縮を引き起こし、成形品の反りや変形の原因となる。

どんな素材を使っても、反りの問題は解決できる。偽

素材によって収縮率が異なるため、反りを防ぐには用途に合った素材を選ぶことが重要です。

射出成形品の気泡の原因とその解決策とは?

射出成形品の気泡は不良の原因となり、製品の品質や生産効率に影響を与えます。その原因を特定することが、この問題を解決する鍵となります。

射出成形における気泡は、多くの場合、閉じ込められた空気、湿気、不適切な射出速度によって引き起こされます。解決策には、ベントの最適化、材料の乾燥、射出パラメータの調整などがあり、欠陥を減らし、部品の品質を向上させます。

定義

泡(真空泡)の中のガスは非常に薄く、真空泡に属する。一般に、型開きの瞬間に気泡が見つかったら、それはガス干渉の問題である。真空気泡の発生は、プラスチックの充填不足または低圧によるものである。金型が急冷されると、キャビティの隅の燃料が引っ張られ、体積が減少します。

バブルの原因

-

射出成形機の問題: 射出成形機の温度、圧力、速度、その他のパラメーターを適切にコントロールしないと、射出成形部品に気泡が発生します。温度が高すぎたり、圧力が低すぎたりすると、原料がスムーズに流れず、気泡が発生します。温度が高すぎたり、圧力が低すぎたりすると、原料の流れが悪くなり、気泡が発生しやすくなります。また、古い射出成形機を使ったり、メンテナンスを怠ったりすると、同じような問題が起こります。

-

原材料の問題: 原料の品質、含水率、混合条件も射出成形品の品質に影響する。もし原料の水分が多ければ、射出成形の過程ですぐに蒸発し、気泡が発生する。もし原料の品質が悪ければ、あるいは異なる種類の原料が混合されれば、気泡も発生する。そのため、射出成形部品を生産する前に、原材料を十分に検査し、選別する必要がある。

-

カビの問題: 射出成形金型の設計、製造、使用には、気泡の原因となる多くの問題もあります。例えば、金型の排気不良、排気口の不適切な位置、金型表面の傷などは、射出成形品の品質に影響を与えます。従って、射出成形生産に金型を使用する場合、十分な検査とメンテナンスが必要である。

ソリューション

製品の肉厚が大きいと、中心部より外側の方が早く冷える。冷却が進むと中心部の樹脂が収縮し、表面に向かって膨張するため、中心部の充填が不十分になる。これを真空気泡という。主な解決策は、肉厚に応じて適切なゲートとランナーのサイズを決めることです。

一般的に、ゲートの高さは、ゲートが密閉されるまでの製品肉厚の50%から60%とし、補助射出材料を一定量残し、射出時間をゲート密閉時間よりやや長くし、射出速度を下げ、射出圧力を上げ、溶融粘度の高いグレードの材料を使用する。

-

揮発性ガスの発生による泡の解決策は以下の通り: 完全に予備乾燥させ、樹脂温度を下げ、分解ガスの発生を避ける。

-

流動性の低下による気泡は、射出エネルギーを増大させる: 圧力、速度、時間、材料量を調整し、背圧を高めて鋳型を満杯にする。溶湯温度を下げて収縮を抑え、金型温度を上げる(特に真空泡が発生する部分)。ゲートを部品の最も厚い部分に入れ、ノズル、ランナー、ゲートの流動条件を改善し、圧力損失を下げる。金型のベントを改善する。

材料に含まれる水分は、射出成形における気泡の原因となる。真

原料に閉じ込められた水分が射出中に蒸気となり、金型内に気泡を発生させる。成形前に原料を乾燥させることで、この問題を防ぐことができる。

射出成形における気泡は、常に設備の故障によって引き起こされる。偽

設備の問題もあるが、ほとんどの気泡欠陥は、不適切な材料の取り扱い、射出速度、ベントによるものである。

射出成形品の黒点の原因とその解決策とは?

射出成形製品のブラックスポットは、材料の劣化、不十分なガス抜き、成形工程中の汚染によって引き起こされる一般的な欠陥です。根本的な原因を特定することは、効果的な解決策のために非常に重要です。

ブラックスポットは、過度の熱や汚染によってプラスチックが劣化することで発生する。解決策としては、温度の調整、換気の改善、よりクリーンな原材料の使用などがある。この問題を避けるためには、適切な材料の取り扱いが不可欠である。

定義

射出成形部品の黒点は、射出成形の過程でプラスチックに混入する不純物、異物、劣化生成物によって発生します。その結果、プラスチック部品の表面や内部に黒い粒子や斑点が生じます。黒点の大きさ、分布、密度はすべて不純物や異物の性質と量に関係しています。

黒い斑点の原因

射出成形機を作るとき、製品に黒い斑点ができる理由はたくさんある。よくある状況をいくつか紹介しよう:

-

オーバーヒート: 射出成形機の設定温度が高すぎると、溶けた材料が熱で分解・酸化し、黒いものができてしまう。

-

熱亀裂: ポリマー材料は、合金組成の変化、急冷、ヘッド内の空気などの要因によって割れることがある。熱亀裂の後、材料には黒い破片が残る。

-

押出不良: 押し出し中に材料の流れが速すぎると、ヘッド付近のコロイドがうまく押し出されず、黒い斑点が残りやすくなる。

ソリューション

-

温度を変える: 射出成形機の設定温度を変更し、過熱を避ける。

-

カビをチェックする: オーバーヒートを避けるために温度を下げられるかどうか、金型の冷却効果をチェックする。

-

分解防止剤を加える: 分解防止剤を加えることで、材料の分解や熱酸化を効果的に抑えることができる。

-

材料を入れ替える: 派手なポリマー材料を入れ替えたり、金型に有効な材料を入れ替えたりすることで、熱亀裂や押出不良の可能性を下げることができる。

ブラックスポットは、射出成形時のプラスチック劣化によって発生する。真

過度の熱や長時間熱にさらされると、プラスチックが破壊され、黒い斑点が生じることがある。

より高品質の原料を使用することで、黒い斑点がないことを保証する。偽

高品質の素材であっても、成形工程で適切な加工や取り扱いが行われないと、黒い斑点ができることがある。

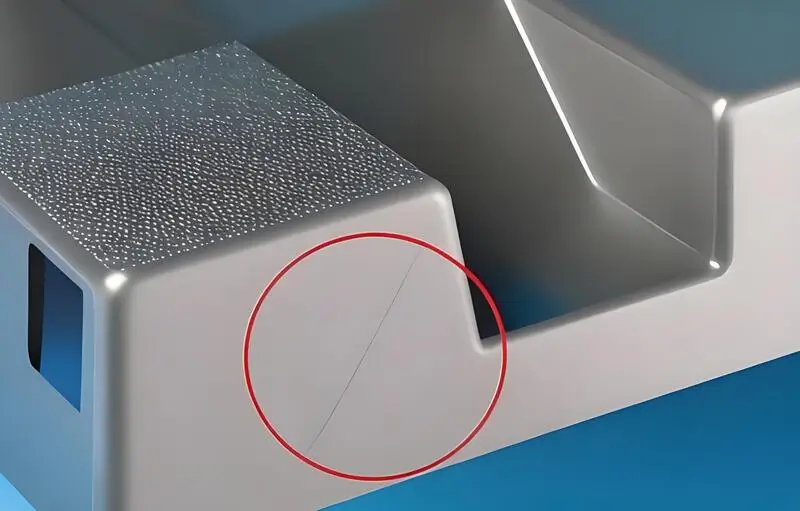

射出成形品不況の原因とその解決策とは?

射出成形製品の落ち込みは、不適切な冷却、材料の問題、金型設計の欠陥など、さまざまな要因から生じる可能性があります。根本原因を特定することは、製品の品質と生産効率の向上に役立ちます。

射出成形の落ち込みは、一貫性のない冷却、不適切な材料選択、または不十分な金型ベントが原因で発生します。解決策には、冷却速度の最適化、適切な材料の使用、金型設計の改善などがあります。

定義

シュリンクマークとは、製品表面の局所的な崩れのことで、へこみ、シュリンクピット、沈殿斑とも呼ばれる。

プラスチック部品の厚みが不均一だと、冷却過程で収縮しすぎてシュリンクマークが出る部品がある。

しかし、冷却過程で表面が十分に硬くなると、プラスチック部品の内部で収縮が起こり、プラスチック部品に構造的欠陥が生じる。

不況の理由

-

意味のない金型設計: 射出成形部品が沈む主な理由の一つは、金型設計が悪いからです。金型設計が悪いと、射出成形部品内部の圧力分布が不均一になり、部品が沈む原因になります。例えば、射出成形の過程で、金型キャビティの肉厚が一定でなくなり、沈みや欠陥が発生しやすい部品があります。例えば、射出成形工程では、金型キャビティの肉厚が一定しないため、部品によってはヒケや欠陥が発生しやすくなります。また、長時間の生産工程では、金型の摩耗や変形もヒケの原因となります。

-

不合理な射出成形プロセスパラメータ: 射出成形温度が高すぎたり低すぎたり、圧力が不安定であったり、射出成形速度が速すぎたり遅すぎたりすると、射出成形品内部の圧力が不均衡になり、その結果、射出成形品が凹む問題が発生する可能性がある。

- 素材の選択を誤った: プラスチック材料の選択も射出成形部品の凹みの原因である。また、射出成形の製造工程では、プラスチック材料の含水率にも注意が必要です。水分が多すぎると、へこみや欠陥の原因になる。

ソリューションs

-

金型を良くする: 射出成形部品のへこみの主な原因の一つは、金型の設計不良である。そのため、金型を良くすることが問題を解決する良い方法です。金型を良くするということは、金型キャビティの厚み差やその他の局所的な構造の設計を変更することで、射出成形部品の内圧分布を均一にし、最終的に打痕を止めることです。

-

射出成形プロセスのパラメーターを微調整する: 射出成形部品のへこみをかわすには、射出成形プロセスのパラメーターを微調整する必要がある。例えば、射出温度を少し上げたり、射出速度を遅くしたり、冷却時間を長くしたりする。一方、射出成形機が安定していることを確認し、射出成形プロセス中の圧力と温度を安定させる必要があります。

-

適切なものを選ぶ: 適切なプラスチック原料を選ぶことで、射出成形部品のへこみを防ぐことができます。あなたの部品が何でできているかに基づいてプラスチック原料を選ぶ必要がありますし、プラスチックをより強くし、より大きな圧力に対応できるようにするために特別な原料を加えることもできます。また、プラスチックが濡れすぎていないことを確認してください。

不適切な冷却は射出成形部品の落ち込みにつながる。真

不均一な冷却は、反りや陥没を引き起こし、成形品に凹みを生じさせます。冷却速度を最適化することで、これらの問題を最小限に抑えることができます。

成形品の凹みは、常に金型設計の欠陥を示す。偽

金型設計の欠陥が凹みの原因となることもあるが、材料の問題や冷却の問題も欠陥の原因となるため、その解決には包括的なアプローチが必要となる。

射出成形品の変形の原因とその解決策とは?

射出成形製品の変形は、不適切な加工、材料の選択、金型設計によって引き起こされる一般的な問題です。これらの原因に対処することで、より高い品質と不良品の削減を実現します。

射出成形製品の変形は、不均一な冷却、高い射出圧力、または金型設計の欠陥などの要因によって生じる可能性があります。解決策には、温度制御の最適化、圧力の調整、金型設計の改良などがあり、均一な部品品質を確保することができます。

定義

射出成形におけるシェルの変形とは、射出成形の過程で、プラスチック製品の形状、サイズ、外観などが設計要件を満たさない変形や欠陥のことを指す。通常、製品が大きすぎたり、小さすぎたり、ねじれたり、ゆがんだり、シェルが不均一になったり、ショートショットになったりします。

変形の原因

-

温度問題: 射出成形品の変形は、しばしば温度と関係している。射出成形を行う場合、溶融した流れは密閉されたキャビティを通して金型に注入され、冷却後に製品の形に固化します。したがって、温度はプラスチック溶融物の流れと固化に大きな影響を与えます。温度が高すぎたり低すぎたりすると、プラスチック材料の流動速度と凝固速度が変化し、射出成形品の変形を引き起こす。

-

素材の問題: 射出成形材料の品質差は、射出成形部品の変形を引き起こす。例えば、微粉末を含む原料や老化した原料は、製品の収縮を不均一にし、変形を引き起こす。

-

カビの問題: 金型は射出成形の成形工程に影響を与える要因の一つである。金型温度、射出圧力、射出速度などのパラメーターの不適切な設定や、金型自体の欠陥や欠損も射出成形品の変形の原因となります。

- プロセスの問題: 射出成形は生産の要です。工程フローが正しく設定されていなかったり、射出成形機が正しく設定されていなかったり、作業が正しく行われていなかったりすると、均一性が悪くなったり、製品が変形したりします。

ソリューション

-

プロセスを微調整する: 射出温度、射出速度、保持時間などの射出成形工程パラメータを調整することにより、流動状態を変化させ、材料の変形や収縮を制御し、射出成形品の変形を抑えることができます。

-

適切なものを選ぶ: 射出成形の材料は、製品の特性や使用方法に応じて選びましょう。例えば、熱くなっても形状を維持できるものが必要な場合は、高温靭性のある材料がいいでしょう。

-

金型を良くする: 金型を良くすることで、より良い金型を作る。金型をより良くすることで、金型をより良くする。金型をより良くすることで、金型をより良くしよう。

-

射出成形機の性能を修正する: 射出成形機の精度と安定性を固定し、射出工程中の物理的パラメータを制御することにより、射出成形部品の変形の問題を取り除くことができます。

-

検査と柔軟性を強化する: 品質検査ポイントを増やし、射出成形部品の変形問題をタイムリーに検出し、製品バッチの差異を減らす。

不均一な冷却は射出成形部品の変形を引き起こす。真

不均一な冷却は収縮のばらつきにつながり、部品の反りや歪みの原因となります。温度分布を制御することで、この問題を最小限に抑えることができます。

金型設計の欠陥は常に変形につながる。偽

金型設計の欠陥が変形の原因となることもあるが、温度管理や圧力などの問題も製品の品質に大きな役割を果たす。

結論

まとめると、射出成形の欠陥には主に、ショートショット、エアーの巻き込み、脆性、焼け、バリ、剥離、スプレーマーク、フローマーク、シルバーストリーク、へこみ、ウェルドマーク、反り、変形、気泡、ブラックスポット、フローライン、ウェルドラインなどがある。

だから、このプロセスには大きな先行投資となる金型が必要になる。そして、金型を常に正しく設計することが本当に重要です。そこでZetar Moldの出番です!Zetar Moldでは、最高の射出成形サービスを提供することに特化しています。

私たちは射出成形のさまざまな欠陥とその原因をすべて知っています。

私たちの一流の技術的専門知識により、様々な方法でこれらの欠陥を回避することができます。私たちは、大量生産とラピッドプロトタイピングの両方のための私たちの費用対効果の高い射出成形サービスを行うことができます。射出成形の不具合についてのお見積もりは、デザインファイルをアップロードしてください。

-

射出成形について学ぶ:射出成形は、溶融プラスチックを金型に注入し、高い精度と再現性で部品を作る製造プロセスです。 ↩

-

射出速度と射出圧力の理解について:射出圧力は射出成形機の油圧システムによって提供されます。一般的に、設定された射出速度は、スクリューの前進速度を指します。 ↩

-

ランナーシステムについてランナーシステムは、材料が射出ユニットから部品キャビティに移動する充填システムです。 ↩

-

射出成形機について知る射出成形機とは、射出成形法によりプラスチック製品を製造する機械です。 ↩

-

射出速度について:射出速度は成分の分子配向の程度に大きな影響を与える。 ↩

-

バレル温度についてバレル温度は、TPUのグレード(硬度の違い)、部品の設計、ショット量とバレル量の比率、サイクル時間によって異なります。 ↩

-

射出成形における保圧と保圧時間の決め方とは?一般的に、射出圧力には圧力と速度の両方が含まれますが、保持圧力には圧力のみが含まれ、速度は含まれません。 ↩