L'industrie des moules est une industrie de base de l'industrie manufacturière, elle constitue la base de la transformation des réalisations technologiques et, en même temps, elle est elle-même un domaine important de l'industrie de haute technologie. En Europe, aux États-Unis et dans d'autres pays industriels, elle est connue sous le nom de "fer en or", "industrie magnétique".

L'industrie américaine considère que "l'industrie du moule est la pierre angulaire de l'industrie américaine" ; l'Allemagne considère qu'il s'agit de "l'industrie clé" dans toutes les industries ; l'Association japonaise du moule estime également que "le moule est destiné à promouvoir la prospérité sociale et la richesse du pouvoir", mais aussi "le secret de l'ensemble du développement industriel", est "dans la société riche de la force motrice".

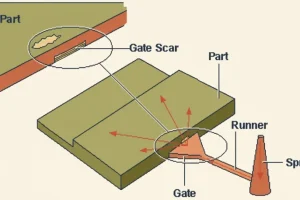

Sens d'ouverture du moule et plan de joint

Chaque produit moulé par injection doit être conçu pour déterminer le sens d'ouverture du moule et le plan de joint afin de réduire autant que possible le mécanisme de coulisseau tirant le noyau et d'éliminer l'impact du plan de joint sur l'apparence.

1. Une fois le sens d'ouverture du moule déterminé, la structure du produit, telle que les renforts, les clips et les bosses, doit être conçue de manière à correspondre autant que possible au sens d'ouverture du moule, afin d'éviter l'extraction du noyau et de réduire le plan de joint pour prolonger la durée de vie du produit. moule d'injection vie.

2. Une fois le sens d'ouverture du moule déterminé, des plans de joint appropriés peuvent être sélectionnés pour éviter l'existence d'un flambage arrière dans le sens d'ouverture du moule afin d'améliorer l'aspect et les performances.

La pente du démoulage

1. Une pente de démoulage appropriée permet d'éviter que le produit ne tire sur les cheveux (sur les fleurs). La surface lisse de la pente du moule doit être ≥ 0,5 degré, la surface à grain fin (surface de sable) est supérieure à 1 degré, la surface à grain grossier est supérieure à 1,5 degré.

2. L'inclinaison appropriée du démoulage permet d'éviter les blessures au niveau de la partie supérieure du produit, telles que le blanc, la déformation ou la rupture de la partie supérieure.

3. Conception du produit avec une structure à cavité profonde, l'inclinaison de la surface extérieure doit autant que possible être supérieure à l'inclinaison de la surface intérieure, afin de garantir que le noyau du moule ne dévie pas lorsqu'il est en contact avec la surface intérieure. moulage par injectionL'épaisseur de la paroi du produit est uniforme et la résistance du matériau des pièces d'ouverture du produit est garantie.

L'épaisseur de la paroi du produit

1. Tous les types de plastique ont une certaine épaisseur de paroi, généralement de 0,5 à 4 mm. Lorsque l'épaisseur de la paroi dépasse 4 mm, le temps de refroidissement est excessif, ce qui entraîne un rétrécissement et d'autres problèmes ; il faut donc envisager de modifier la structure du produit.

2. Une épaisseur de paroi inégale entraîne un retrait de la surface.

3. Une épaisseur de paroi inégale provoque des trous d'air et des marques de fusion.

Le renforcement

1. L'application raisonnable de renforts permet d'accroître la rigidité du produit et de réduire les déformations.

2. L'épaisseur du renfort doit être ≤ (0,5 ~ 0,7) T l'épaisseur de la paroi du produit, sous peine de provoquer un retrait de la surface.

3. L'inclinaison unilatérale de l'armature doit être supérieure à 1,5 °, afin d'éviter les blessures au sommet.

Coins arrondis

1. Des coins arrondis trop petits peuvent provoquer une concentration de contraintes sur le produit, entraînant sa fissuration.

2. Un angle arrondi trop faible peut entraîner une concentration des contraintes dans la cavité du moule et provoquer des fissures dans la cavité.

3. La mise en place de coins arrondis raisonnables peut également améliorer le traitement de l'image. moule d'injectionL'utilisation d'une fraise R permet d'éviter un traitement électrique inefficace, notamment en ce qui concerne la cavité.

4. Des angles arrondis différents peuvent entraîner le déplacement du plan de joint ; il convient donc de choisir, en fonction de la situation réelle, des angles arrondis différents ou des angles clairs.

Trou

1. La forme du trou doit être aussi simple que possible, généralement en forme de cercle.

2. La direction axiale du trou et la direction d'ouverture du moule permettent d'éviter l'extraction du noyau.

3. Lorsque le rapport longueur-diamètre du trou est supérieur à 2, il convient de libérer le moule d'injection pente. À ce stade, le diamètre du trou doit être calculé en fonction de la taille du petit diamètre (taille maximale de l'entité).

4. Le rapport longueur-diamètre des trous borgnes ne dépasse généralement pas 4. Pliage anti-perforation.

5. La distance entre le trou et le bord du produit est généralement plus grande que la taille de l'ouverture.

Le noyau du moule d'injection, le mécanisme de glissière et le système d'évitement sont des éléments essentiels à la réussite du projet.

1. Lorsque la pièce en plastique ne peut pas être libérée en douceur en fonction du sens d'ouverture du moule, il convient de concevoir un mécanisme coulissant d'extraction du noyau.

La glissière du mécanisme de traction du noyau peut façonner une structure de produit complexe, mais elle est susceptible de provoquer des défauts tels que la ligne de couture et le rétrécissement du produit, d'augmenter le coût du moule et d'en réduire la durée de vie.

2. Lors de la conception moulage par injection Les produits de l'industrie alimentaire, tels que les produits ne présentant pas d'exigences particulières, tentent d'éviter la structure de tirage des noyaux. Par exemple, la direction axiale et tendineuse du trou par rapport à la direction du moule ouvert, l'utilisation du noyau de la cavité par contact, et d'autres méthodes.

Une charnière

1. Grâce à la robustesse du matériau PP, la charnière peut être conçue pour être intégrée au produit.

2. La taille du film utilisé comme charnière doit être inférieure à 0,5 mm et doit rester régulière.

3. Lorsque moulage par injection charnière d'une seule pièce, la porte ne peut être conçue que d'un seul côté de la charnière.

Inserts

1. Les inserts dans les produits moulés par injection peuvent augmenter la résistance locale, la dureté et la précision dimensionnelle et créer de petits trous filetés (arbres) pour répondre à divers besoins spéciaux. En même temps, ils augmentent le coût du produit.

2. Les inserts sont généralement en cuivre, mais peuvent également être d'autres métaux ou des pièces en plastique.

3. La partie de l'insert dans le plastique encastré doit être conçue pour arrêter la rotation et la structure anti-arrachement. Par exemple : moletage, trous, pliage, aplatissement, épaulements, etc.

4. Les pièces encastrées autour du plastique doivent être correctement épaissies pour éviter que les pièces en plastique ne se fissurent sous l'effet de la contrainte.

5. Lors de la conception de l'insert, son positionnement dans le moule d'injection doit être pleinement prise en compte (trou, broche, magnétique).

Marquage

L'identification du produit est généralement placée sur la surface intérieure plus plate du produit et sous la forme d'une projection, et l'identification est placée sur la face où la direction normale et la règle de la direction d'ouverture du moule peuvent être cohérentes, ce qui permet d'éviter les tensions.

La précision des pièces moulées par injection

En raison de l'irrégularité et de l'incertitude du rétrécissement au cours du moulage par injectionLa précision des pièces moulées par injection étant nettement inférieure à celle des pièces métalliques, il n'est pas possible de se contenter d'appliquer les tolérances dimensionnelles des pièces mécaniques, qui doivent être sélectionnées en fonction des exigences de tolérance appropriées de la norme Huai.

La Chine a également publié en 1993 la norme GB/T14486-93 "Engineering plastics molded plastic parts size tolerance", le concepteur peut se baser sur les matières premières plastiques utilisées et les exigences de l'utilisation des pièces, conformément aux dispositions de la norme pour déterminer la tolérance de taille des pièces.

Parallèlement, en fonction de la force globale de l'usine, la précision de conception des produits homologues pour déterminer la précision des tolérances de conception appropriées.

La déformation des pièces moulées par injection

Améliorer la rigidité de la structure des moulage par injection afin de réduire les déformations. Essayez d'éviter les structures plates, mettez en place des brides raisonnables, des structures concaves et convexes. Mettre en place des barres de renforcement raisonnables.

Position de la boucle

1. Le dispositif à boucles est conçu pour partager plusieurs boucles en même temps, de sorte que l'ensemble du dispositif ne soit pas incapable de fonctionner en raison d'un endommagement des boucles individuelles, ce qui augmente sa durée de vie, et ensuite plus de filtre ko plus des coins arrondis pour augmenter la résistance.

2. Les exigences de tolérance de la taille de la boucle sont très strictes, une position trop importante de la boucle est susceptible d'endommager la boucle ;

Au contraire, une position de boucle trop faible est difficile à contrôler, la position d'assemblage ou la combinaison d'une partie du phénomène étant trop lâche. La solution consiste à mettre de côté pour changer la moule d'injection Il est facile d'ajouter de la colle pour obtenir le résultat souhaité.

Soudage (soudage sur plaque chauffante, soudage par ultrasons, soudage par vibration)

1. L'utilisation du soudage permet d'améliorer la résistance de l'assemblage.

2. L'utilisation du soudage peut simplifier la conception du produit.

Prise en compte raisonnable de la contradiction entre le processus et la performance du produit

1. La conception des produits moulés par injection doit tenir compte de la contradiction entre l'apparence, les performances et la technologie du produit. Parfois, le sacrifice d'une partie du processus permet d'obtenir une bonne apparence ou de bonnes performances.

2. Lorsque la conception structurelle ne peut vraiment pas éviter les défauts de moulage par injection, il faut, dans la mesure du possible, laisser les défauts se produire dans les parties cachées du produit.

Relation entre le diamètre de l'ouverture de la colonne de vis et les vis autotaraudeuses

Vis autotaraudeuses Diamètre du trou de la colonne de vis

M2 1,7mm

M2.3 2.0mm

M2.6 2.2mm

M3 2,5 mm

Principes de conception de BOSS

1. Le pilier ne doit pas être utilisé seul dans la mesure du possible, il doit être relié à la paroi extérieure ou utilisé avec le renfort dans la mesure du possible, l'objectif étant de renforcer le pilier et de rendre le caoutchouc plus fluide.

2. La hauteur du pilier ne dépasse généralement pas deux fois et demie le diamètre du pilier. En effet, un pilier trop haut entraînera un emprisonnement de l'air lors du moulage des pièces en plastique (une longueur trop importante provoquera des trous d'air, des brûlures, un sous-remplissage, etc.)

3. Si la hauteur du pilier dépasse deux fois et demie le diamètre du pilier, en particulier le pilier éloigné du mur extérieur, le moyen de renforcer le pilier est d'utiliser des barres d'armature.

4. La forme de BOSS est principalement ronde, les autres formes ne sont pas faciles à traiter.

5. La position du BOSS ne doit pas être trop proche de l'angle ou de la paroi extérieure, mais doit être maintenue à une certaine distance de la paroi extérieure du produit.

6. Autour du BOSS, il est possible d'enlever une partie de l'épaisseur de la chair (c'est-à-dire un cratère ouvert) afin d'éviter l'affaissement dû au rétrécissement.

7. Angle de numérotation BOSS : généralement 0,5 ° à l'extérieur, 0,5 ° ou 1 à l'intérieur.