Il est essentiel de comprendre les différents types de moulage des matières plastiques pour sélectionner le processus adapté à vos besoins de fabrication, ce qui a un impact sur la qualité du produit et l'efficacité de la production.

Les types courants de moulage du plastique sont le moulage par injection, le moulage par soufflage, le moulage par rotation et le thermoformage. Chaque méthode présente des avantages et des applications uniques : le moulage par injection offre précision et production en grande quantité ; le moulage par soufflage est idéal pour les objets creux ; le moulage par rotation permet d'obtenir des pièces uniformes de grande taille ; et le thermoformage convient pour les feuilles minces. Les principaux avantages sont la souplesse de conception, la réduction des déchets et la rentabilité.

Bien que ce résumé donne une vue d'ensemble des techniques de moulage des matières plastiques, l'exploration des applications et des avantages spécifiques de chaque méthode vous aidera à prendre des décisions éclairées en matière de fabrication.

Le moulage par injection est la méthode de moulage plastique la plus répandue.Vrai

Le moulage par injection représente la majorité des pièces plastiques produites en raison de sa polyvalence et de son efficacité dans la production de grands volumes.

Le rotomoulage convient à la production de petites formes complexes.Faux

Le rotomoulage est généralement utilisé pour les pièces creuses de grande taille, et non pour les formes petites ou complexes, qui conviennent mieux au moulage par injection.

Qu'est-ce que le moulage plastique ?

Le moulage des matières plastiques fait appel à différentes techniques, notamment le moulage par injection, le moulage par soufflage et le moulage par rotation. Ce procédé permet de créer des formes et des tailles complexes, ce qui le rend idéal pour des secteurs tels que l'automobile, les biens de consommation et l'électronique. Ses principaux avantages sont la rentabilité, la souplesse de conception et la rapidité de production.

Qu'est-ce que le moulage par soufflage et en quoi diffère-t-il des autres méthodes de moulage ?

Le moulage par soufflage consiste à gonfler du plastique chauffé à l'intérieur d'un moule pour former des objets creux, tels que des bouteilles et des conteneurs. Il diffère du moulage par injection en se concentrant sur la création de formes creuses plutôt que de pièces solides. Ses principaux avantages sont une utilisation réduite des matériaux et des temps de production plus courts, ce qui en fait la solution idéale pour les articles de grand volume.

Signification

Le moulage par soufflage est une méthode de fabrication de produits en plastique creux. Il s'agit d'une technique de moulage secondaire qui utilise la pression du gaz pour mouler le plastique fondu dans la forme souhaitée.

Processus

La résine plastique est chauffée jusqu'à l'état fondu, puis injectée dans la cavité du moule. L'air souffle sur le plastique et lui donne la forme souhaitée. Il refroidit ensuite et vous le retirez du moule pour l'examiner.

Domaines d'application

Le moulage par soufflage permet de fabriquer des produits tels que des bouteilles en plastique, des bouteilles d'eau, des conteneurs de stockage, des réservoirs de carburant et des tonneaux en plastique. Il est également utilisé dans l'industrie pharmaceutique et des produits de soins de santé, ainsi que dans l'industrie de la santé et de la beauté. Il permet de fabriquer des récipients, des bouteilles, des petits flacons de médicaments et des flacons de médicaments à dose unique.

C'est le meilleur moyen de fabriquer des objets creux tels que des bouteilles et des récipients. Il utilise moins de matériaux et est donc moins cher que d'autres méthodes de fabrication. Les objets moulés par soufflage sont généralement légers, solides et réutilisables.

Avantages

Les coûts d'outillage et de moulage sont faibles, les vitesses de production sont rapides, il est possible de mouler des pièces complexes et des poignées peuvent être incorporées dans la conception. Les produits moulés par soufflage présentent une résistance élevée à diverses contraintes telles que l'étirement, l'impact, la flexion et l'environnement, et offrent de bonnes performances à l'usage.

Qu'est-ce que le moulage par injection et en quoi diffère-t-il des autres méthodes de moulage ?

Le moulage par injection est une technique de fabrication polyvalente et efficace, idéale pour produire de grandes quantités de pièces à géométrie complexe. Contrairement à d'autres méthodes de moulage, il utilise une pression élevée pour injecter le matériau dans les moules, ce qui garantit une finition cohérente et de haute qualité. Ses principaux avantages sont des taux de production rapides, un minimum de déchets et la possibilité d'utiliser une large gamme de matériaux, y compris les thermoplastiques et les thermodurcissables.

Signification

Le moulage par injection est un moyen de fabriquer des pièces en injectant un matériau dans un moule. C'est l'une des méthodes les plus courantes pour fabriquer des pièces en plastique. Il s'agit de faire fondre du plastique et de le forcer à entrer dans un moule. Le plastique refroidit et durcit, puis on retire la pièce pour en fabriquer d'autres.

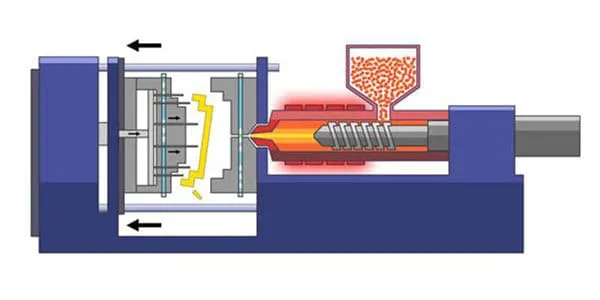

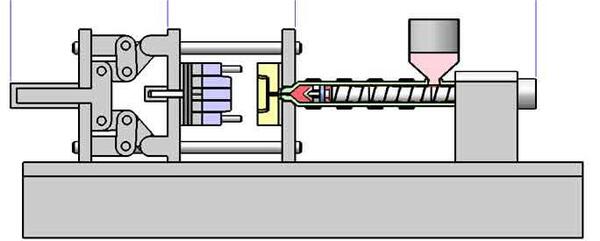

Processus

Le plastique est d'abord placé dans une trémie. Ensuite, on chauffe le plastique. Il passe dans une longue chambre munie d'une vis qui fait des allers-retours. Il devient alors mou et se transforme en liquide. À l'extrémité de la chambre, il y a un buse1. Le plastique liquide passe par la buse et se refroidit. Le moule se referme alors. Lorsque le plastique se refroidit et devient dur, la pièce en plastique sort de la machine de moulage par injection de plastique.

Domaines d'application

Dans l'industrie automobile, on trouve pièces moulées par injection Le moulage par injection est utilisé pour fabriquer des pièces d'aspect comme les tableaux de bord, les pare-chocs et des petites pièces comme les boîtiers de rétroviseurs, les porte-gobelets et de nombreuses autres pièces que l'on trouve dans les voitures. Dans l'industrie médicale, le moulage par injection est utilisé pour fabriquer des pièces précises et durables. Les prothèses dentaires, le matériel chirurgical, le matériel de préparation des salles d'opération et les supports de fracture sont tous fabriqués à l'aide du moulage par injection de plastique.

Dans l'industrie des produits de consommation, on trouve des cadres de fenêtres, des porte-couverts, des poignées, des étagères et bien d'autres produits fabriqués par moulage par injection. Dans l'industrie aérospatiale, le moulage par injection de plastique est utilisé pour fabriquer des composants aérodynamiques pour la plupart des avions actuels. Les aubes et les carters de turbines, les panneaux, les composants de châssis, les panneaux, les boîtiers, etc. sont tous fabriqués à l'aide du moulage par injection de plastique.

Avantages

Il s'agit d'un moyen rapide et efficace de fabriquer un grand nombre de pièces. Il est assez facile de l'automatiser, ce qui signifie que vous n'avez pas besoin de payer des gens pour le faire. Les pièces moulées par injection sont toujours identiques et ont toujours la bonne taille. La surface des pièces moulées par injection est généralement très lisse. Le moulage par injection permet de fabriquer des pièces à partir de toutes sortes de matériaux, comme le métal, le plastique et la céramique. Le moulage par injection ne produit pas de déchets.

Qu'est-ce que le moulage par compression et en quoi diffère-t-il des autres méthodes de moulage ?

Le moulage par compression consiste à placer un matériau dans un moule chauffé, où il est ensuite comprimé et durci, ce qui permet de produire efficacement des pièces complexes. Cette méthode se distingue du moulage par injection, qui consiste à injecter du plastique fondu dans des moules, et offre des avantages tels que des coûts d'outillage moins élevés et la possibilité de produire des pièces plus grandes. Les principaux avantages sont la réduction des déchets et une grande précision dimensionnelle.

Signification

Le moulage par compression consiste à placer une matière plastique dans un moule chauffé, puis à l'écraser pour lui donner une forme. La chaleur rend le plastique résistant. Ensuite, on le refroidit et on coupe ce qui dépasse avant de le démouler.

Processus

Moulage plastique Des poudres et d'autres substances sont ajoutées au mélange pour obtenir des qualités spéciales. Lorsque le moule est fermé et chauffé, le produit durcit pour donner la forme souhaitée. La température, la pression et la durée dépendent de ce que vous voulez. C'est un moyen peu coûteux de fabriquer des formes qui doivent être parfaites.

Applications

Les entreprises qui ont besoin de produits solides et durables utilisent le moulage par compression. Ce procédé est idéal pour la fabrication de pièces automobiles. Il permet également de fabriquer des pièces en plastique résistant pour des objets tels que des appareils électroménagers, des gilets pare-balles et des boutons.

Avantages

Le produit présente une faible contrainte interne, un faible gauchissement et des propriétés mécaniques stables. La cavité du moule s'use lentement et le coût d'entretien du moule est faible. De grands produits plats peuvent être formés. La taille du produit qui peut être moulé est déterminée par les caractéristiques suivantes force de serrage de la machine de moulage2 et la taille du gabarit. Un moule comportant de nombreuses cavités peut être placé sur un gabarit donné, ce qui peut améliorer la productivité.

La production automatique peut être réalisée grâce à l'alimentation automatique et au retrait automatique des produits. Des pièces uniformes sont formées sans aucune trace. La surface est lisse et aucune modification secondaire n'est nécessaire. Le produit présente une grande précision dimensionnelle et un faible retrait. Il peut être produit en grandes quantités et son prix est relativement bas.

Qu'est-ce que le moulage par extrusion et en quoi diffère-t-il des autres méthodes de moulage ?

Le moulage par extrusion crée des formes continues en poussant un matériau chauffé à travers une filière, ce qui le rend idéal pour des produits tels que les tubes et les feuilles. Il diffère du moulage par injection, qui produit des pièces discrètes, et du moulage par soufflage, qui est utilisé pour les objets creux. Les principaux avantages du moulage par extrusion sont la réduction des coûts de production, la constance des propriétés des matériaux et une grande efficacité pour les longs tirages.

Signification

L'extrusion plastique est un processus de production à grande échelle dans lequel le plastique fondu est transformé en profilés continus. Le moulage par extrusion permet de fabriquer de longues bandes et des produits en plastique cylindriques. Ce procédé de moulage du plastique est également différent des autres procédés de moulage car il utilise des moules au lieu de matrices pour façonner le produit. Le processus consiste à pousser le plastique brut chaud à travers un moule de forme personnalisée pour obtenir la forme souhaitée.

Processus

C'est comme le moulage par injection. Vous mettez le plastique sec dans une trémie et il entre dans une longue chambre de chauffe. À la fin de la chambre, le matériau est pressé dans un petit trou ou moule pour obtenir la forme souhaitée pour le produit final. Une fois que le plastique est sorti du moule, il est acheminé sur un convoyeur pour être refroidi. Parfois, des souffleries sont utilisées pour le refroidir.

Domaines d'application

Les produits fabriqués à l'aide de la technologie du moulage par extrusion nécessitent généralement une forme constante sur toute la longueur du produit. C'est pourquoi cette technologie est principalement utilisée pour fabriquer de longs produits creux tels que des pailles, des tuyaux, des panneaux décoratifs en plastique, des tuyaux en PVC et des gouttières en plastique. Certains fabricants peuvent même produire différentes formes continues telles que des sections en U, en L, en T et circulaires. Il est préférable de l'utiliser pour fabriquer des pièces longues et droites dont l'épaisseur de la paroi est constante sur toute la longueur.

Avantages

L'équipement est simple, l'investissement est faible, la production est continue, l'efficacité est élevée, l'automatisation de l'équipement est élevée, l'intensité du travail est faible, l'opération de production est simple, le contrôle du processus est facile, le produit d'extrusion est uniforme, la chambre est étanche, la qualité est élevée, l'adaptabilité de la matière première est forte, la plupart des produits d'extrusion sont des produits de qualité. matériaux thermoplastiques3Avec une petite quantité de matériaux thermodurcissables, le champ d'application est large, une machine est polyvalente, la ligne de production couvre une petite surface et l'environnement de production est propre.

Qu'est-ce que le rotomoulage et en quoi diffère-t-il des autres méthodes de moulage ?

Le rotomoulage utilise un moule en deux parties qui est chauffé et tourné sur plusieurs axes, ce qui permet au plastique de recouvrir uniformément le moule. Contrairement au moulage par injection, qui consiste à injecter du plastique fondu dans un moule, le rotomoulage nécessite des températures plus basses et produit moins de déchets. Il est idéal pour des articles tels que les réservoirs, les jouets et les grands conteneurs, et offre des avantages tels que la rentabilité et la souplesse de conception.

Signification

Le rotomoulage est un procédé qui permet de fabriquer des pièces en plastique en faisant tourner le moule dans un four tout en y versant du plastique en fusion. Cela permet de s'assurer que le plastique recouvre toutes les surfaces de manière uniforme, ce qui permet d'obtenir un produit solide avec une épaisseur de paroi uniforme.

Processus

Le processus de rotomoulage commence par l'ajout de matières premières plastiques dans le moule. Le moule est ensuite mis en rotation et chauffé le long de deux axes verticaux, de sorte que les matières premières plastiques dans le moule sont progressivement et uniformément enrobées, fondues et attachées à toute la surface de la cavité du moule sous l'action de la gravité et de l'énergie thermique, formant la forme souhaitée, puis refroidies et moulées, et enfin le produit est obtenu.

Domaines d'application

Réservoirs de stockage d'eau et de produits chimiques - jusqu'à 50 000 litres, produits de manutention tels que bacs, caisses, palettes, poissons isolés et glacières. Les produits respectueux de l'environnement comprennent des bacs, des cônes, des bollards, des barrières et des panneaux. Flotteurs, bouées et pontons. Produits automobiles tels que les garde-boue pour camions, les tuyaux, les réservoirs de diesel, les boîtes à outils et les tableaux de bord de tracteurs. Kayaks, canoës et bateaux. Produits d'extérieur comme les pots de jardin, les jeux d'eau et les meubles. Jouets et équipements de jeu.

Avantages

Il n'y a pas de pression dans le processus de moulage, de sorte que le moule est relativement bon marché, et le cycle de production relativement court rend également le processus de production plus économique. Le plastique restant peut être réutilisé pour réduire les déchets. Les pièces rotomoulées n'ont pas de contraintes internes, ne sont pas faciles à déformer, n'ont pas de coutures et sont très résistantes.

Convient à la fabrication de produits de grande et de très grande taille. Il n'y a pratiquement pas de limite supérieure à la taille des pièces formées par la machine. processus de rotomoulage4. Les moules utilisés dans le rotomoulage ne sont pas affectés par des forces externes, de sorte que la fabrication est simple, bon marché et pratique. En outre, les équipements de rotomoulage sont plus flexibles.

Qu'est-ce que le thermoformage et en quoi diffère-t-il des autres méthodes de moulage ?

Le thermoformage consiste à chauffer une feuille thermoplastique jusqu'à ce qu'elle devienne souple, puis à la former sur un moule en utilisant la pression ou le vide. Il diffère des autres méthodes de moulage, comme le moulage par injection, car il nécessite moins d'outillage et permet un prototypage plus rapide, ce qui le rend idéal pour la production de volumes faibles à moyens. Ses principaux avantages sont la rentabilité et la souplesse de conception.

Signification

Le thermoformage est un procédé qui consiste à chauffer une feuille de plastique jusqu'à ce qu'elle soit souple, puis à la presser dans un moule. Il s'agit d'un procédé de moulage qui consiste à chauffer une fine feuille de plastique jusqu'à ce qu'elle soit souple, puis à utiliser un moule pour la façonner. Ensuite, vous la découpez à la forme souhaitée. Ce processus n'exige pas une forte pression et les moules en aluminium permettent de fabriquer des produits tridimensionnels.

Processus

Il s'agit d'un procédé plastique spécial permettant de transformer des feuilles thermoplastiques en divers produits. La feuille est serrée sur un cadre et chauffée jusqu'à ce qu'elle soit ramollie. Sous l'action d'une force extérieure, elle est amenée à épouser étroitement la surface du moule pour obtenir une forme similaire à la surface du moule. Après refroidissement et mise en forme, le rognage constitue le produit fini. Ce procédé est également utilisé dans le traitement du caoutchouc.

Champs d'application

Les produits en plastique thermoformé sont utilisés dans de nombreux domaines, tels que l'emballage alimentaire, les appareils médicaux, les pièces automobiles, les matériaux de construction, etc. À l'avenir, avec le développement de nouvelles industries et l'évolution des besoins de la population, les produits en plastique thermoformé seront utilisés dans un nombre encore plus grand de domaines. Par exemple, dans l'industrie des nouvelles énergies,

Les produits en plastique thermoformé peuvent être utilisés pour fabriquer des éléments tels que des panneaux solaires et des éoliennes. Dans l'industrie de la maison intelligente, les produits plastiques thermoformés peuvent être utilisés pour fabriquer les boîtiers et les pièces des appareils électroménagers intelligents.

Avantages

Le thermoformage peut vous faire économiser de l'argent car il permet d'utiliser des plastiques plus fins, ce qui signifie que vous dépenserez moins de matériaux. Il offre également une plus grande précision et des vitesses de production plus élevées que les autres procédés de moulage de plastique. En outre, les produits thermoformés sont plus résistants et plus légers que les pièces moulées par injection. Ce procédé est également très souple en ce qui concerne les types de matériaux pouvant être utilisés. Cela signifie que votre produit peut avoir des caractéristiques et des propriétés différentes, comme la résistance à la chaleur ou une durabilité accrue.

Qu'est-ce que le formage sous vide et en quoi diffère-t-il des autres méthodes de moulage ?

Le formage sous vide est une technique de fabrication très répandue qui permet de donner aux feuilles de plastique la forme souhaitée en appliquant de la chaleur et de l'humidité. pression sous vide5Il est donc idéal pour la création d'emballages, de prototypes, etc.

Signification

Le formage sous vide est un procédé de fabrication de produits en plastique. Il s'agit de chauffer une feuille de plastique plate, de l'aspirer sous vide dans un moule, puis de la laisser refroidir et durcir pour qu'elle prenne la forme du moule.

Processus

Vous placez la feuille de plastique dans un cadre et vous la serrez. Vous chauffez la feuille de plastique jusqu'à ce qu'elle devienne souple et que vous puissiez la plier. Vous placez le cadre avec la feuille de plastique chaude et pliable sur le moule et vous utilisez un vide de l'autre côté du moule pour le maintenir en place. Le moule sur lequel vous placez la feuille de plastique doit être percé de minuscules trous pour que le vide puisse aspirer la feuille de plastique.

Une fois que le plastique est sur le moule, il faut le refroidir. Parfois, pour les grosses pièces, on utilise des ventilateurs et des humidificateurs d'air froid pour accélérer le refroidissement. Une fois que le plastique est refroidi, vous le retirez du moule et du cadre. Il faut couper le surplus de plastique et découper, poncer ou polir les bords.

Applications

Le formage sous vide est utilisé par les fabricants pour produire un large éventail de pièces pour les voitures, les bus, les bateaux et les avions. Dans les voitures, tout, des pare-chocs aux tapis et même à l'intérieur de l'habitacle, est fabriqué par formage sous vide. Les fabricants utilisent également le formage sous vide pour fabriquer des caisses industrielles et des conteneurs d'expédition qui s'adaptent à la forme de la machine. Le formage sous vide est utilisé pour fabriquer une grande variété de biens de consommation.

Les fabricants fabriquent des produits, notamment des jouets pour enfants, des articles de voyage et des décorations pour la maison, par formage sous vide. Les pièces et composants médicaux antibactériens ou antipollution sont généralement fabriqués par formage sous vide. L'emballage des rasoirs, des brosses à dents, des produits électroniques, des cosmétiques et des produits de nettoyage est généralement formé sous vide.

Avantages

Économie de matières premières et auxiliaires, légèreté, facilité de transport, bonne étanchéité, conforme aux exigences de l'emballage écologique ; possibilité d'emballer des produits de forme spéciale, aucun matériau de rembourrage supplémentaire n'est nécessaire pour l'emballage.

les produits emballés sont transparents et visibles, d'une belle apparence, faciles à vendre et adaptés à l'emballage mécanisé et automatisé, pratiques pour une gestion moderne, économisant la main-d'œuvre et améliorant l'efficacité. Le processus de moulage permet d'économiser des matériaux ; le produit est léger, facile à transporter, présente de bonnes performances de scellage et répond aux exigences en matière de protection de l'environnement et de respect de l'environnement.

Qu'est-ce que la pultrusion et en quoi diffère-t-elle des autres méthodes de moulage ?

La pultrusion consiste à tirer des matières premières à travers une matrice chauffée pour créer des formes composites uniformes. Elle diffère des autres méthodes de moulage, telles que le moulage par injection, en mettant l'accent sur la production en continu et l'utilisation de fibres de renforcement. Ses principaux avantages sont un rapport résistance/poids élevé, un minimum de déchets et la possibilité de créer des formes complexes avec une grande précision.

Signification

La pultrusion est un procédé permettant de fabriquer des longueurs continues de matériaux composites à base de plastique. C'est comme l'extrusion, mais au lieu de pousser le matériau de renforcement à travers le moule, vous le tirez dans le moule.

Processus

La pultrusion est un processus en trois étapes : le mouillage, le moulage et le durcissement/refroidissement. Il commence par des fibres de renforcement (comme le verre ou le carbone) trempées dans une résine thermodurcissable. Les fibres humides sont tirées à travers une matrice pour façonner le matériau. Une fois formé, il est durci à haute température pour former un long morceau de matériau composite en plastique renforcé.

Domaines d'application

Les produits pultrudés peuvent être utilisés pour toutes sortes de choses, comme les supports structurels, les poteaux électriques et les mains courantes. C'est un excellent moyen de fabriquer des produits solides et légers avec une finition lisse. Vous pouvez fabriquer des feuilles FRP, des tubes carrés FRP, des tubes ronds FRP, des profilés FRP, etc. De plus, vous pouvez couper les longues pièces dans la taille ou la forme que vous souhaitez. C'est donc l'outil idéal pour réaliser des formes personnalisées.

Avantages

La pultrusion présente de nombreux avantages, tels qu'une utilisation élevée des matières premières, une grande efficacité de production et une qualité stable. Technologie de moulage par extrusion6 est une ligne d'assemblage automatique ou semi-automatique, qui peut produire en continu et atteindre des vitesses d'extrusion de 10 m/s.

Conclusion

Le moulage en plastique est un procédé formidable car il est rapide, solide et permet de fabriquer des pièces complexes. C'est pourquoi tant d'entreprises y ont recours. Vous voulez en savoir plus sur les différents types de moulage en plastique ? Cela vous aidera à choisir la bonne méthode pour votre produit. Vous avez besoin d'aide pour comprendre comment faire du moulage plastique et quel est le meilleur procédé de moulage pour vous ?

Les experts de Zetar Mold Group sont impatients de connaître votre situation unique et de trouver la solution la mieux adaptée à vos objectifs. Zetar Mold Group est une entreprise leader dans le domaine du moulage par injection et du moulage sous blister en Chine, et nous proposons également de nombreux autres services à valeur ajoutée.

Notre processus comprend la compréhension de votre projet, la détermination de la meilleure façon de répondre à vos exigences fonctionnelles et financières, la création d'un concept manufacturable à l'aide d'un logiciel de pointe et d'autres outils innovants, et la réalisation d'un modèle de travail final.Découvrez dès aujourd'hui nos capacités de fabrication de produits en plastique. Pour savoir comment nous pouvons répondre à vos besoins en matière de produits et d'emballages en plastique, veuillez contacter nos experts.

-

En savoir plus sur la buse de moulage par injection - Types, défauts et caractéristiques d'une buse de qualité : Une buse de moulage par injection est un élément clé du système d'éjection situé au bas de la machine de moulage. ↩

-

Comprendre et calculer la force de fermeture dans le moulage par injection : La force de fermeture est la puissance fournie par le système hydraulique (ou la pompe à huile) d'une machine de moulage par injection. ↩

-

Tout savoir sur les matériaux thermoplastiques : Les matériaux thermoplastiques sont l'un des nombreux types de plastiques connus pour leur recyclabilité et la polyvalence de leurs applications. ↩

-

En savoir plus sur le rotomoulage : Le moulage par rotation (BrE : moulding) implique un moule chauffé qui est rempli d'une charge ou d'un poids de matière. ↩

-

En savoir plus sur les bases de la pression sous vide : La pression sous vide décrit toute pression inférieure à la pression atmosphérique normale. ↩

-

En savoir plus Comment fonctionne le moulage par extrusion : Le moulage par extrusion est utilisé pour donner une forme prédéfinie à des matières plastiques ou métalliques. ↩