Spritzgießen ist ein Herstellungsverfahren, bei dem Formen zur Herstellung von Kunststoffprodukten verwendet werden.

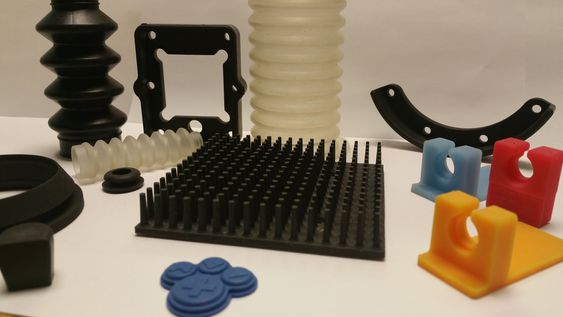

Der geschmolzene Kunststoff fließt in die Kunststoff-SpritzgießformenDort wird es abgekühlt und nimmt die Form der Gussform an. Dieses Verfahren wird zur Herstellung von Spielzeug bis hin zu Autoteilen verwendet.

In diesem Blog-Beitrag werden wir einen genaueren Blick darauf werfen, wie Spritzgießen funktioniert und erörtert einige seiner Vorteile.

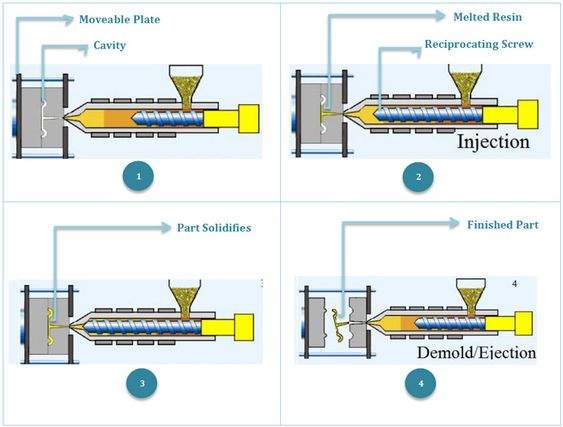

Das Prinzip des Spritzgießens

Das Prinzip der Spritzgießen ist, dass der Kunststoff in Form von Granulat oder Pulver aus dem Trichter der Maschine in den Zylinder gefüllt wird. Kunststoff-Spritzguss Maschine, erwärmt und in einen fließenden Zustand im Zylinder geschmolzen und dann bei einer niedrigeren Temperatur durch die Düse an der Vorderseite des Zylinders mit einer höheren Geschwindigkeit unter dem Antrieb des Kolbens oder der Schnecke in den geschlossenen Formhohlraum eingespritzt.

Nach dem Abkühlen und Aushärten entsteht die Spritzeinheit. Wenn die Ansammlung von geschmolzenem Material an der Vorderseite des Zylinders einen bestimmten Druck auf die Schnecke verursacht (als Gegendruck der Schnecke bezeichnet), dreht sich die Schnecke zurück, bis sie mit dem eingestellten Hubschalter in Kontakt kommt, und das Vorformen und Speichern von Kunststoff mit einem Einspritzvolumen des Werkzeugs (d. h. das Speichern von geschmolzenem Kunststoff an der Vorderseite des Zylinders) endet.

Dann beginnt der hydraulische Einspritzzylinder zu arbeiten, und die mit dem Kolben des Hydraulikzylinders verbundene Schnecke spritzt das geschmolzene Material mit einer bestimmten Geschwindigkeit und einem bestimmten Druck bei niedrigerer Temperatur durch die Düse an der Vorderseite des Zylinders in den geschlossenen Formhohlraum ein, wobei der Druck für eine bestimmte Zeit aufrechterhalten wird, und der geschmolzene Kunststoff kühlt ab und härtet aus, um die durch den Formhohlraum vorgegebene Form und Größe zu erhalten.

Die Form wird durch den Öffnungs- und Schließmechanismus geöffnet, und die Kunststoff-Spritzgussteile werden durch den Schiebemechanismus entfernt.

Bedingungen für den Spritzgießprozess

Die wichtigsten Faktoren bei der Spritzgießfertigung Die Prozessbedingungen sind Temperatur, Druck und Zeit.

(1) Temperatur

Die Temperatur, die beim Spritzgießen kontrolliert werden muss, ist hauptsächlich die Zylindertemperatur, die Düsentemperatur und die Werkzeugtemperatur.

Temperatur des Fasses

Die Wahl der Zylindertemperatur hängt von der Vielfalt und den Eigenschaften der Kunststoffe ab. Ist die Trommeltemperatur zu niedrig, ist die Plastifizierung nicht ausreichend; ist die Trommeltemperatur zu hoch, kann der Kunststoff überhitzt werden und sich zersetzen.

Die Temperaturverteilung des Materials beruht im Allgemeinen auf dem Prinzip "vorne hoch, hinten niedrig", d. h. die Temperatur am hinteren Ende des Zylinders ist niedrig und die Temperatur am vorderen Ende in der Nähe der Düse ist hoch, um eine Zersetzung des Kunststoffs durch die reine Reibungswärme zu verhindern.

Damit die Schneckeneinspritzmaschine die Scherreibungswärme zwischen Schnecke und Schmelze, Schmelze und Schmelze, Schmelze und Zylinder und den Kunststoffabbau verhindert, kann die Temperatur des vorderen Teils des Zylinders etwas niedriger sein als der mittlere Teil.

Um festzustellen, ob die Zylindertemperatur angemessen ist, kann die Luftinjektionsmethode verwendet werden, um die Qualität der Kunststoffteile zu beobachten oder direkt zu überprüfen.

Beim Einspritzen in die Luft, wenn das Material fließt gleichmäßig, glatt, keine Blase, einheitliche Farbe, bedeutet dies, dass die Materialtemperatur angemessen ist; wenn das Material fließt rau, gibt es Silber oder Verfärbung, bedeutet dies, dass die Materialtemperatur ist nicht angemessen.

Düsentemperatur

Die Düsentemperatur ist in der Regel etwas niedriger als die maximale Temperatur des Fasses, um zu verhindern, dass die Temperatur zu hoch ist, um in der Düse zu schmelzen Salivation Phänomen.

Temperatur der Form

Die Werkzeugtemperatur hat einen großen Einfluss auf das Fließen der Schmelze, die Abkühlgeschwindigkeit und die Leistung des Formteils.

Die Temperatur des Werkzeugs hängt von der Kristallinität des Kunststoffs, der Größe des Formteils und der Leistung des Formteils ab. Struktur- und Leistungsanforderungen sowie andere Prozessbedingungen (wie Schmelzetemperatur, Einspritzgeschwindigkeit und Einspritzdruck).

(2) Druck

Der Druck in der Spritzgießen Das Verfahren umfasst den Plastifizierdruck und den Einspritzdruck, die sich direkt auf die Plastifizierung des Kunststoffs und die Qualität der Kunststoffteile auswirken.

PlastifizierdruckUnter Gegendruck versteht man den Druck, der auf die Schmelze am Schneckenkopf wirkt, wenn sich die Schnecke dreht und beim Einsatz einer Schneckenspritzmaschine zurückfährt.

Der Plastifizierdruck steigt, die Temperatur der Schmelze und ihre Gleichmäßigkeit nehmen zu, die Durchmischung des Farbmaterials ist gleichmäßig, und das Gas in der Schmelze wird abgeleitet. Allerdings sinkt die Plastifiziergeschwindigkeit, und der Formgebungszyklus verlängert sich.

Um die Qualität der Kunststoffteile zu gewährleisten, sollte der Plastifizierdruck im Allgemeinen so niedrig wie möglich sein, im Allgemeinen etwa 6 MPa, selten mehr als 20 MPa. Der Einspritzdruck ist der Druck, der vom Kolben oder Schneckenkopf auf die Kunststoffschmelze ausgeübt wird.

Größe: Die Höhe des Einspritzdrucks hängt von der Kunststoffart, dem Typ der Spritzgießmaschine, der Werkzeugstruktur, der Wandstärke der Kunststoffteile und anderen Prozessbedingungen ab.

Funktion: Zur Überwindung des Fließwiderstandes der Schmelze bei der Befüllung der Spritzgussform beim Einspritzen, damit die Schmelze eine bestimmte Füllrate hat; um die Schmelze zu verdichten und einen Rückfluss beim Halten des Drucks zu verhindern.

Generell gilt: Einspritzdruck für hochviskose Kunststoffe > niedrigviskose Kunststoffe; hoher Einspritzdruck für dünnwandige, großflächige, komplex geformte Kunststoffteile; einfacher Werkzeugaufbau, größere Anschnittgröße, geringerer Einspritzdruck.

Kolbeneinspritzmaschine Einspritzdruck > Schneckenspritzmaschine; Zylindertemperatur, Werkzeugtemperatur ist hoch, der Einspritzdruck ist niedriger.

(3) Zeit

Die Zeit, die für die Durchführung einer Spritzgießen Prozess wird als Formgebungszyklus bezeichnet. Er umfasst die Formfüllzeit, die Haltezeit, die Kühlzeit in der Form und andere Zeiten usw. Zu den anderen Zeiten gehören das Öffnen der Form, die Entformung, das Auftragen des Trennmittels, das Einsetzen des Einsatzes und das Schließen der Form usw.

Verfahren zum Spritzgießen

Dazu gehören vor allem die Vorbereitung vor dem Spritzgießen, das Spritzgussverfahren und die Nachbehandlung von Kunststoffteilen usw.

(1) Vorbereitung der Vorformung

Die wichtigsten Vorbereitungen vor der Spritzgießen Der Zyklus umfasst die Kontrolle des Aussehens und der Verarbeitungsleistung der Rohstoffe, das Vorwärmen und Trocknen sowie die Reinigung oder den Austausch des Zylinders der Spritzgießmaschine.

Für Form Release Schwierigkeiten, eine vernünftige Wahl der Trennmittel; Vorwärmen des Einsatzes, einige Formen müssen auch vorheizen.

Prüfung des Aussehens des Materials und Messung der Prozessleistung: einschließlich Kunststofffarbe, Partikelgröße und Gleichmäßigkeit, Fließfähigkeit (Schmelzindex, Viskosität), thermische Stabilität und Schrumpfungsprüfung.

Vorwärmen und Trocknen von Kunststoffen: Entfernen von überschüssiger Feuchtigkeit und flüchtigen Stoffen aus dem Material, um Defekte oder eine Verschlechterung der Oberfläche des Materials zu verhindern Spritzgussteilewas sich auf das Aussehen und die innere Qualität der Kunststoffteile auswirkt.

Methoden der MaterialtrocknungBei der Herstellung von Kleinserien wird die Ofentrocknung verwendet, bei der Herstellung von Großserien die Siede- oder Vakuumtrocknung.

Fassreinigung: Bei Produktwechsel, wechselnden Rohstoffen und Farben ist eine Reinigung des Fasses erforderlich.

Vorwärmen des Einsatzes: Verringerung des Temperaturunterschieds zwischen dem Material und dem Einsatz, Verringerung der Schrumpfspannung des Kunststoffs um den Einsatz herum und Gewährleistung der Qualität der Kunststoffteile.

Die Wahl des Trennmittels: Zu den häufig verwendeten Trennmitteln gehören Zinkstearat, flüssiges Paraffin und Silikonöl.

(2) Injektionsverfahren

Das Einspritzverfahren ist die wichtigste Phase der Umwandlung von Kunststoffen in Kunststoffteile. Es umfasst mehrere Schritte wie Materialzugabe, Plastifizierung, Einspritzung, Druckhaltung, Abkühlung und Formgebung sowie Entformung.

Fütterung: Die Zugabe von Kunststoffgranulat oder -pulver in den Trichter der Kunststoff-Spritzguss Maschinen.

Plastifizierung: Das Kunststoffmaterial in der Schnecke wird durch die Heizvorrichtung der Maschine erwärmt. Spritzgießen Maschine zu schmelzen und zu einer Kunststoffschmelze mit guter Plastizität zu werden.

Einspritzung: Die plastifizierte Kunststoffschmelze wird durch den Kolben oder die Schnecke der Spritzgießmaschine gedrückt und gelangt mit einem bestimmten Druck und einer bestimmten Geschwindigkeit durch die Düse und das Gießsystem der Form, um in den Formhohlraum einzudringen und diesen zu füllen.

Druckhaltung und Schrumpfungsergänzung: Nachdem die Schmelze die Kavität gefüllt hat, hält die Schmelze unter dem Druck des Kolbens oder der Schnecke der Spritzgießmaschine den Nachfülldruck aufrecht, so dass die Schmelze im Zylinder weiterhin in die Kavität eindringt, um den Schrumpfungsbedarf des Kunststoffs in der Kavität zu decken, und sie kann ein Zurückfließen der Schmelze verhindern.

Kühlung nach dem Einfrieren des Tors: Nach einiger Zeit wird der geschmolzene Kunststoff in der Kavität zu einem Festkörper verfestigt, um sicherzustellen, dass das Kunststoffteil eine ausreichende Steifigkeit aufweist, damit es sich nicht verzieht oder verformt, wenn es aus der Form genommen wird.

Entschalung: Das Formteil wird auf eine bestimmte Temperatur abgekühlt, und das Formteil wird durch den Ausstoßmechanismus aus der Form gedrückt.

(3) Nachbehandlung des Formteils

Die Nachbehandlung kann die inneren Spannungen des Kunststoffteils beseitigen und die Leistung des Kunststoffteils sowie die Stabilität der Größe verbessern.

Die Nachbehandlung von Herstellung von Kunststoff-Spritzgussteilen umfasst eine Glüh- und Benetzungsbehandlung.

Beim Glühen werden die Kunststoffteile für einige Zeit in ein flüssiges Heizmedium mit fester Temperatur (z. B. heißes Wasser, heißes Mineralöl, flüssiges Paraffin usw.) oder einen Heißluftofen gelegt und dann langsam abgekühlt. Ziel ist es, die inneren Spannungen der Kunststoffteile zu beseitigen und die Größe zu stabilisieren.

a) Temperatur: 10°~15° über der Gebrauchstemperatur oder 10°~20° unter der Wärmeableitungstemperatur.

b) ZeitDer Zeitaufwand für die Bearbeitung von Kunststoffteilen beträgt in der Regel etwa eine halbe Stunde pro Millimeter, abhängig von der Kunststoffsorte und der Dicke des Kunststoffteils.

c) Wirkung: Beseitigung der inneren Spannungen des Kunststoffteils, Stabilisierung der Größe des Kunststoffteils, Verbesserung der Kristallinität und Stabilisierung der kristallinen Struktur, Verbesserung des Elastizitätsmoduls und der Härte.

Behandlung zur Anpassung der LuftfeuchtigkeitEine Nachbehandlungsmethode, bei der die gerade umgeformten Kunststoffteile in ein Heizmedium (z. B. kochendes Wasser, Kaliumacetatlösung) gelegt werden, um die Geschwindigkeit des Feuchtigkeitsaufnahmegleichgewichts zu beschleunigen. (Hauptsächlich für Kunststoffe mit starker Hygroskopizität und leichter Oxidation, wie z.B. PA)

a) Temperatur: 100~121℃ (die obere Grenze wird genommen, wenn die Wärmeverformungstemperatur hoch ist, und die untere Grenze wird umgekehrt genommen).

b) ZeitIsolierzeit: Die Isolierzeit hängt von der Dicke der Kunststoffteile ab und beträgt in der Regel 2 bis 9 Stunden.

c) ZweckDie Produkte sollen so schnell wie möglich ein Gleichgewicht der Feuchtigkeitsaufnahme erreichen, um Dimensionsänderungen während des Gebrauchs zu vermeiden.

Prozessparameter des Spritzgießens

Die Befeuchtungsbehandlung ist eine Behandlungsmethode, bei der die frisch entformten Kunststoffteile in heißes Wasser gelegt werden, um die Luft zu isolieren, die Oxidation der Kunststoffteile zu verhindern und das Erreichen des Gleichgewichts der Feuchtigkeitsaufnahme zu beschleunigen. Ziel ist es, die Farbe und Größe des Formteils zu stabilisieren und seine Leistungsfähigkeit zu verbessern.

Injektionsverfahren

Es umfasst im Allgemeinen die folgenden Schritte: Materialzugabe, Plastifizierung, Formfüllung, Nachdruck, Gießen, Abkühlen und Entformen.

- Hinzufügen von Material

Die Pellets werden in den Trichter der Maschine gegeben. Spritzgießen Maschine. - Plastifizierung

Der zugegebene Kunststoff wird in den Trichter gegeben, damit er von festen Partikeln in den geschmolzenen Zustand übergeht und eine gute Plastizität aufweist; dieser Vorgang wird als Plastifizierung bezeichnet. - Formfüllung

Die plastifizierte Schmelze wird durch den Kolben oder die Schnecke an die Vorderseite des Zylinders geschoben, dann durch die Düse und das Gießsystem in den Hohlraum gegossen und gefüllt. - Nachdruck

Wenn die Schmelze in der Form abkühlt und schrumpft, drückt der Kolben oder die Schnecke die Schmelze in den Zylinder, um die Form kontinuierlich aufzufüllen und so ein Kunststoffteil mit vollständiger Form und dichter Textur zu bilden; diese Phase wird als Druckhalten bezeichnet. - Rückfluss

Am Ende des Nachdrucks zieht sich der Kolben oder die Schraube zurück und der Druck in der Kavität wird aufgehoben.

Zu diesem Zeitpunkt ist der Druck der Schmelze im Formhohlraum höher als der vor dem Anschnitt. Wenn der Anschnitt noch nicht eingefroren ist, fließt die Schmelze im Formhohlraum durch den Anschnitt zurück in das Gießsystem, dieser Vorgang wird als Rückfluss bezeichnet.

Dieser Vorgang wird als Rückfluss bezeichnet. Rückfluss führt zu Schrumpfung, Verformung und Lockerung der Struktur des Formteils. Wenn der Anschnitt am Ende des Nachdrucks bereits gefroren ist, kommt es zu keinem Rückfluss.

- Kühlung

Der Abkühlungsprozess des Kunststoffteils in der Form ist der gesamte Prozess vom vollständigen Gefrieren der Kunststoffschmelze am Anschnitt bis zum Herausdrücken des Kunststoffteils aus dem Formhohlraum. Dieses kühlt dann ab, um ein festes Produkt zu bilden. Schließlich schieben Auswerfer das abgekühlte Produkt als fertiges Teil aus der Maschine. Die Spritzgießfertigung Prozess ist abgeschlossen.

Der Abkühlungsprozess beginnt mit dem Einspritzen des Kunststoffs in die Kavität und umfasst den Zeitraum von der Beendigung der Formfüllung und der Druckhaltung bis zum Zeitpunkt der Entformung.

- Entformen

Die Form wird geöffnet, wenn das Teil auf eine bestimmte Temperatur abgekühlt ist, und das Teil wird durch die Wirkung des Ausstoßmechanismus aus der Form gedrückt.

Die wichtigsten Parameter, die die Qualität des Produkts bestimmen, sind Temperatur, Zeit, Druck, Geschwindigkeit und Position.