Çekim açıları enjeksiyon kalıplamada çok önemlidir, parçanın kolay çıkarılmasını sağlar ve kusurları azaltır. Doğru tasarım, üretim verimliliğini ve ürün kalitesini artırır.

Çekim açıları (1-3 derece), kalıplanmış parçalarda yapışmayı ve kusurları önleyerek sorunsuz çıkış sağlar. Belirli açılar malzeme, doku ve kalıp karmaşıklığına bağlıdır, üretim verimliliğini ve estetiği artırır.

Çekim açılarını anlamak, kalıp tasarımını optimize etmenin anahtarıdır. Malzeme büzülmesi, yüzey kalitesi ve parça geometrisi gibi faktörler ideal çekimi etkiler. Enjeksiyon kalıplamada çekim açılarının tasarlanmasına yönelik en iyi uygulamaları keşfetmek için okumaya devam edin.

Çekim açıları enjeksiyon kalıplamada fırlatma kuvvetini azaltır.Doğru

Uygun bir çekim açısı, parça ile kalıp arasındaki sürtünmeyi en aza indirerek fırlatmayı daha pürüzsüz hale getirir ve hasarı önler.

Tüm enjeksiyon kalıplı parçalar bir çekim açısı gerektirir.Yanlış

Çoğu parça çekim açılarından yararlanırken, bazı düşük sürtünmeli malzemeler veya esnek tasarımlar sıfır veya minimum çekime izin verebilir.

Çekim Açısının Tanımı ve Önemi Nedir?

Çekim açıları enjeksiyon kalıplamada çok önemlidir, parçanın düzgün bir şekilde dışarı atılmasını sağlar ve kalıbın veya nihai ürünün hasar görmesini önler.

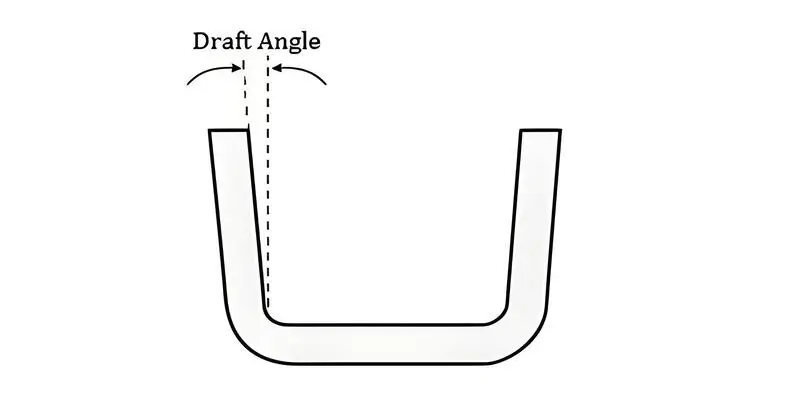

Çekme açısı, kalıptan çıkarmaya yardımcı olmak, kusurları önlemek, fırlatma kuvvetini azaltmak ve kalıp ömrünü uzatmak için kalıplanmış parçalar üzerinde hafif bir konikliktir. Genellikle 1 ila 3 derece arasında değişir.

Çekim Açısının Tanımı

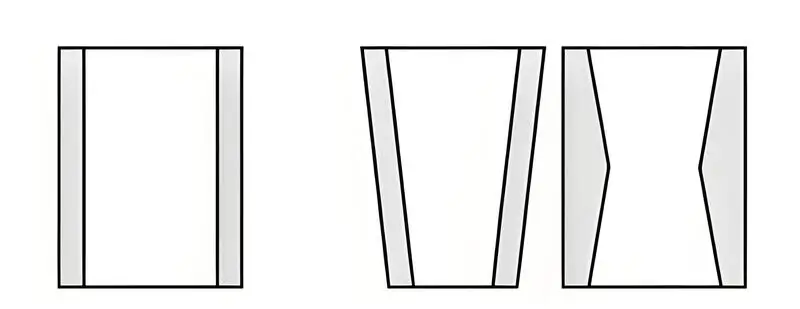

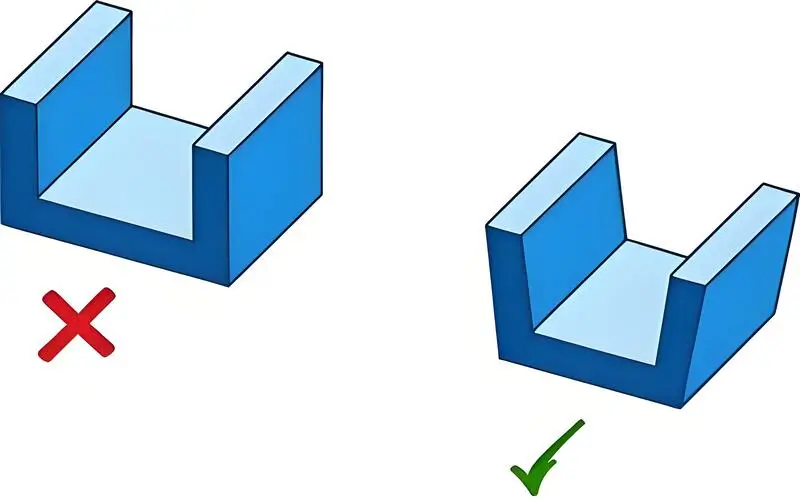

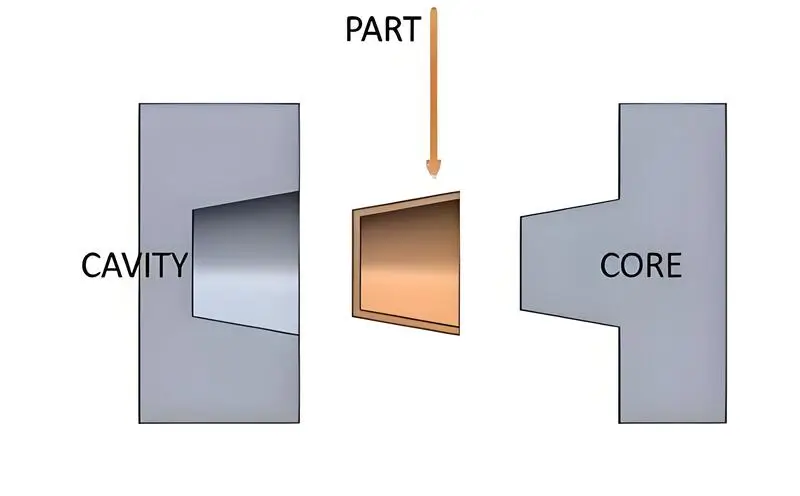

Çekim açısı, kalıp boşluğu veya maça ile kalıp açma yönü arasında yapılan açıdır, yani kalıp duvarının açma yönüne doğru eğimidir. Bu açı, kalıp plastik parçasının zarar görme veya deforme olma endişesi olmadan kalıptan çıkarılmasını kolaylaştırır.

Çekim Açısının Önemi

İyi tasarlanmış bir çekim açısı1 Ejeksiyon işlemi sırasında çizik ve deforme olmuş ürünler gibi kusurları önleyebilir, böylece ürünün yüzey kalitesini artırır ve keskin doğruluklar içerir. Ayrıca, doğru bir çekim açısı elde etmek kalıbın ömrünü uzatabilir ve üretim giderlerini azaltabilir. Seçilen çekim açısı çok küçükse, yüksek ejeksiyon direnci oluşur ve bu da yüzey çizikleri yaratır veya plastik parçayı deforme eder; yine çok büyükse, boyutsal stabilite ve kalıp ömrü etkilenir. Bu nedenle, çekim açısıyla ilgili makul tasarım, üretim kalitesini ve verimliliğini artırmaya katkıda bulunur.

Çekim açıları, fırlatma sırasında kalıplanmış parçaların hasar görmesini önlemeye yardımcı olur.Doğru

Çekim açıları olmadan, parçalar kalıba yapışabilir ve bu da çıkarma sırasında deformasyona veya yüzey kusurlarına yol açabilir.

Tüm enjeksiyon kalıplı parçalar bir çekim açısı gerektirir.Yanlış

Çoğu parça çekim açılarından yararlanırken, esnek malzemeler veya belirli geometriler gibi bazı tasarımlar bunları gerektirmeyebilir.

Çekim Açısı Tasarımını Etkileyen Faktörler Nelerdir?

Çekim açıları enjeksiyon kalıplamada çok önemlidir, parçanın kolayca çıkarılmasını sağlar ve kusurları azaltır. Doğru tasarım, tüm sektörlerde üretim verimliliğini ve ürün kalitesini artırır.

Çekim açıları malzeme tipi, yüzey kalitesi, kalıp karmaşıklığı ve parça geometrisine göre şekillenir ve tipik olarak 1° ila 3° arasında değişir. Doğru tasarım sürtünmeyi en aza indirir, kusurları önler ve malzeme büzülmesini ve doku ihtiyaçlarını göz önünde bulundurarak kalıp ömrünü uzatır.

Plastik Malzeme

Çeşitli plastik türlerinin büzülme dereceleri ve sürtünme seviyeleri de değişecektir ve bu nedenle farklı çekim açılarına ihtiyaç vardır. Örneğin, polietilen ve polipropilen için daha küçük çekim açısı değerleri arzu edilir, ancak naylon için enjeksiyon kalıplama çekim açısı nispeten daha büyüktür. Yaygın kullanım için önerilen çekim açıları plasti̇k malzemeler2 aşağıdaki gibidir:

Polietilen (PE): 0.5°-1.5°

Polipropilen (PP): 1°-2°

Polistiren (PS): 0.5°-1.5°

ABS: 1°-2°

Naylon (PA): 2°-3°

Ürün Yapısı

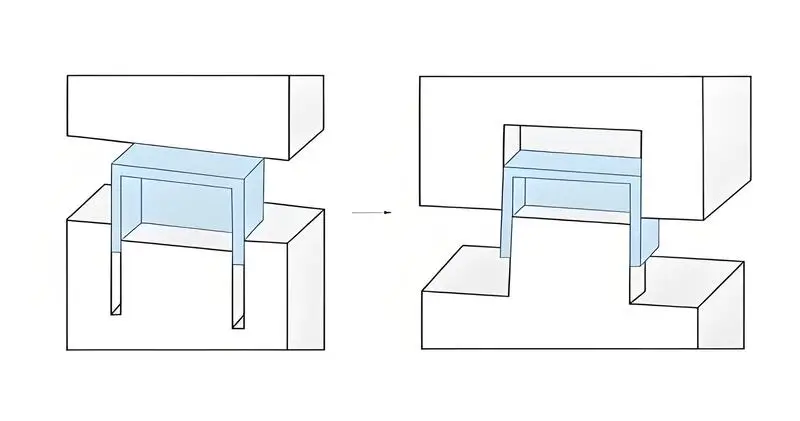

Çekim açısı ürünün şekli ve yapısından da etkilenir. Karmaşık şekillere ve düzensiz et kalınlığına sahip ürünlerin kolay kalıptan çıkarılması için daha büyük bir çekim açısına sahip olması gerektiği unutulmamalıdır. Örneğin, karmaşık geometrik özelliklere veya iç nervürler gibi mikro özelliklere sahip parçalar kalıptan çıkarma sırasında çok fazla direnç oluşturacaktır, bu nedenle çekim açısının artırılması gerekir.

Kalıp İşleme Hassasiyeti

Daha yüksek kalıp işleme hassasiyeti3 ve yüzey ne kadar pürüzsüzse, gerekli çekim açısı o kadar küçük olur. Aksine, kalıp yüzeyi pürüzlüyse, fırlatma kuvvetini azaltmak için çekim açısının artırılması gerekir. Yağlama, yüksek hassasiyetli işleme ve parlatma ve krom kaplama gibi yüzey işlemleri sürtünmeyi azaltmaya ve fırlatma verimliliğini artırmaya yardımcı olabilir.

Enjeksiyon Süreci Parametreleri

Aşağıdakiler gibi diğer önemli süreç parametreleri enjeksiyon basıncı4sıcaklık ve hız da çekim açısı tasarımını etkiler. Daha yüksek enjeksiyon basıncı ve sıcaklığı, plastik parçanın büzülme oranını artırma açısından etkiye sahiptir ve daha büyük bir çekim açısı gerektirebilir. Değişen proses koşulları, akış ve katılaşma açısından malzemenin davranışını etkiler, bu da bu unsurların tasarım sürecinde ele alınması gerektiği anlamına gelir.

Çekim açıları, fırlatma sırasında parça hasarını önlemeye yardımcı olur.Doğru

Uygun bir çekim açısı, kalıplanan parça ile takım arasındaki sürtünmeyi azaltarak düzgün bir fırlatma sağlar ve kusurları en aza indirir.

Tüm enjeksiyon kalıplı parçalar bir çekim açısı gerektirir.Yanlış

Çoğu parça çekim açılarından yararlanırken, esnek malzemelere veya özel çıkarma mekanizmalarına sahip bazı tasarımlar bunları gerektirmeyebilir.

Çekim Açısı Tasarımının Temel İlkeleri Nelerdir?

Çekim açıları, enjeksiyon kalıplamada çok önemlidir, kolay parça çıkarılmasını sağlar ve kusurları azaltır. Doğru çekim açısı tasarımı üretim verimliliğini artırır ve kalıp ömrünü uzatır.

Tipik olarak 1° ila 3° olan çekme açıları, kalıplanmış parçaların düzgün bir şekilde dışarı atılmasına yardımcı olarak yapışmayı ve deformasyonu önler. Malzeme ve dokuya bağlı olarak parça kalitesini artırır, aşınmayı azaltır ve üretim verimliliğini artırır.

Plastik Tipine Göre Çekim Açısını Seçin

Farklı plastik malzemelerin özel çekim açısı gereksinimleri vardır. Yaygın plastik malzemeler için referans çekim açıları aşağıdaki gibidir:

Polietilen (PE): 0.5°-1.5°

Polipropilen (PP): 1°-2°

Polistiren (PS): 0.5°-1.5°

ABS: 1°-2°

Naylon (PA): 2°-3°

Ürün Duvar Kalınlığını ve Şeklini Dikkate Alın

Kalın duvarlı ürünlerde büzülme ne kadar büyükse, gereken çekim açısı da o kadar büyük olur. İç dişler veya oluklar gibi karmaşık şekillere sahip ürünler de daha yüksek çekim açıları gerektirir.

Pürüzsüz Kalıp Yüzeyi Sağlayın

Kalıp yüzeyinin iyileştirilmesi kesinlikle fırlatma direncini en aza indirmeye yardımcı olacaktır, bu da kalıplama sürecinde gerekli olan çekim açısını en aza indireceği anlamına gelir. Yaygın olarak kullanılan uygulamalar parlatma ve krom kaplamadır.

Makul Enjeksiyon Süreci Parametreleri Sağlayın

Çekim açısı tasarlanırken, kalıp tasarımının enjeksiyon işlemine uygunluğunu garanti etmek için enjeksiyon işleminin gerekli parametreleri dikkate alınmalıdır. Örneğin, enjeksiyon basıncının ve sıcaklığının düşürülmesi, tasarlanan plastik parçanın büzülme oranını azaltacak ve dolayısıyla çekim açısı tasarımını geliştirecektir.

Çekim açıları, fırlatma sırasında parçanın yapışmasını önlemeye yardımcı olur.Doğru

Uygun bir çekim açısı, parça ile kalıp arasındaki sürtünmeyi azaltarak hasar görmeden daha kolay çıkarılmasını sağlar.

Tüm enjeksiyon kalıplı parçalar bir çekim açısı gerektirir.Yanlış

Bazı parçalar, özellikle esnek malzemeler veya özel kalıp tasarımları kullanılanlar, bir çekim açısı gerektirmeyebilir.

Çekim Açısı ile Kalıp Ömrü Arasındaki İlişki Nedir?

Çekim açıları, enjeksiyon kalıplamada çok önemli bir rol oynar ve kalıbın uzun ömürlülüğünü ve parça çıkarma verimliliğini doğrudan etkiler. Uygun çekim açıları aşınma ve yıpranmayı azaltarak kalıbın hizmet ömrünü uzatır.

Çekim açıları, parça çıkarma sırasında sürtünmeyi azaltarak kalıp gerilimini en aza indirir ve yapışma ve hasarı önler. Uygun açılar kalıp ömrünü uzatır, verimliliği artırır ve bakım ihtiyaçlarını azaltarak ve erken kalıp arızasını önleyerek üretim maliyetlerini düşürür.

Makul bir çekim açısı sadece plastik parçaların kalitesini etkilemekle kalmaz, aynı zamanda kalıbın kullanım ömrüne de doğrudan etki eder. Çekim açısı çok küçük olduğunda, plastik parça ile kalıp arasında çok fazla sürtünme meydana gelir ve bu nedenle yüzeyi aşındırır; çekim açısı çok büyük olduğunda, ürünün boyutlarını etkileyecektir. Bu nedenle, bir taslakta gerekli olan açı tasarımları, kalıpta kullanılan malzemenin türünü, gerekli yüzey işleminin türünü ve daha uzun bir kalıp ömrü ve gelişmiş verimlilik sağlayacak diğer faktörleri içerir.

Daha büyük çekim açıları sürtünmeyi azaltarak kalıp ömrünü uzatır.Doğru

Artan çekim açıları parçanın daha kolay ayrılmasını sağlayarak mekanik gerilimi azaltır ve kalıp dayanıklılığını uzatır.

Çekim açıları enjeksiyon kalıplama için gereksizdir.Yanlış

Çekim açıları olmadan parçalar kalıba yapışarak kusurlara, aşınmanın artmasına ve sık sık bakım yapılmasına neden olabilir, sonuçta kalıp ömrü kısalır.

Çekim Açısını Optimize Etme Yöntemleri Nelerdir?

Enjeksiyon kalıplamada çekim açısının optimize edilmesi parça fırlatmayı geliştirir, kusurları azaltır ve genel üretim verimliliğini artırır. Uygun çekim açıları sürtünmeyi en aza indirir ve yüksek kaliteli kalıplanmış parçalar sağlar.

Çekim açısı optimizasyonu malzeme, kalınlık ve geometriyi dikkate alarak açıları ayarlar, tipik olarak 1-3 derece. Dokulu yüzeyler daha fazlasına ihtiyaç duyar. Uygun açılar kalıp ayırmayı geliştirir, aşınmayı azaltır ve dayanıklılığı artırır.

Bilgisayar Destekli Tasarım (CAD)

CAD yazılımı enjeksiyon kalıpları için taslak açılarını doğru bir şekilde hesaplayabilir ve simüle edebilir. İdeal açıların önceden hesaplanması ve simüle edilmesi kör tasarım olasılığını azaltabilir ve böylece tasarım verimliliğini artırabilir. Örneğin, taslak analizi için yazılım kullanıldığında, sorun olabilecek alanlar bulunabilir ve değiştirilebilir.

Sayısal Simülasyon

Kalıp tasarımında, sayısal simülasyon teknolojisi, farklı çekim açılarının son ürünün kalitesi ve kalıbın hizmet ömrü üzerindeki etkilerini tahmin edebilir ve bu da en uygun tasarım şemalarının seçilmesine yardımcı olur. Aşağıdakiler ile mümkün olan hesaplamalar Sonlu Elemanlar Analizi (FEA)5 yazılım, mikro kalıp için doğru çekim açısının seçilmesine yardımcı olabilecek enjeksiyon işlemi sırasında stres dağılımı ve deformasyonu içerir.

Deneysel Doğrulama

Gerçek üretim sürecinde, açıyı kademeli olarak optimize etmek için farklı çekim açılarının etkilerini deneysel doğrulama ile karşılaştırmak gerekir. Deneyler sırasında, ölçüm fırlatma kuvveti6 ve ürünü gözlemlemek yüzey kalitesi7 taslak açısının rasyonelliğini değerlendirebilir.

Kapsamlı Değerlendirme

Çekim açısı tasarımı sırasında malzemenin özellikleri, ürünün yapısı, kalıbın işlenmesi ve enjeksiyon işlemi parametreleri dikkate alınmalıdır, böylece tasarlanan çekim açısı ürünün kalitesini ve kalıbın dayanıklılığını koruyabilmelidir.

Uygun bir çekim açısı enjeksiyon kalıplamada fırlatma kuvvetini azaltır.Doğru

Uygun bir çekim açısı ile parçalar kalıptan sorunsuz bir şekilde çıkar ve hem parça hem de takım üzerindeki gerilimi azaltır.

Tüm enjeksiyon kalıplı parçalar bir çekim açısı gerektirir.Yanlış

Esnek malzemeler veya özel çıkarma yöntemleri kullanılanlar gibi bazı parçalar çekim açısı gerektirmeyebilir.

Enjeksiyon Kalıplarının Çekim Açısı ile İlgili Yaygın Sorunlar ve Çözümleri Nelerdir?

Çekim açısı, enjeksiyon kalıplamada parçaların düzgün bir şekilde dışarı atılması için kritik öneme sahiptir. Uygun olmayan açılar kusurlara, verimsizliğe ve yüksek maliyetlere neden olabilir.

Kalıplamada dengeli bir çekim açısı, parçanın kolay ayrılmasını sağlar, bozulmayı önler, çıkarma zorluğunu en aza indirir ve kalıp aşınmasını azaltarak sorunsuz üretimi ve daha az hatayı teşvik eder.

Zor Ejeksiyon

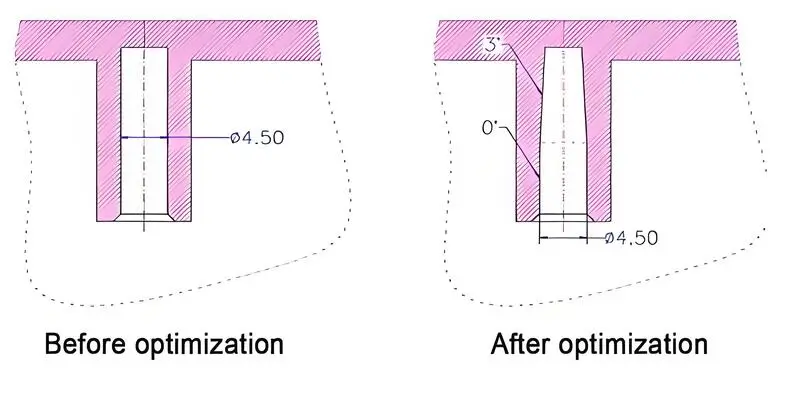

Üretim sırasında fırlatma zorluğu yaşandığında, çekim açısı küçük olma ihtimaline karşı ölçülmelidir. Ayrılmayı optimize etmek için çekim açısı artırılmalı ve sürtünmeyi azaltmak için kalıp yüzeyi parlatılabilir veya krom kaplanabilir.

Ürün Deformasyonu

Ürün dışarı atıldığında bile, aşırı uzatılmış çekim açısı veya diğer durumlarda makul kalıp tasarımının olmaması nedeniyle bükülür. Kalıp tasarımı, ürünün geometrik şeklinin uyumluluğu açısından değerlendirilmeli ve uygun çekim açısı seçilmelidir.

Yüzey Çizikleri

Yüzey çiziklerinin yaygın nedenleri arasında çekim açısının yetersizliği veya kalıbın yüzeyinin pürüzlü olması yer alır. Bu sorun, çekim açısını yükselterek ve kalıbın çapını artırarak çözülebilir. kalıbın yüzey kalitesi8.

Aşırı Fırlatma Kuvveti

Yüksek fırlatma kuvveti, küçük çekim açısına veya enjeksiyon işlemi parametrelerinin yanlış seçimine bağlanabilir. Parçalar üzerindeki çekim açısı değiştirilerek ve enjeksiyon basıncı ve sıcaklığının düşürülmesi gibi enjeksiyon işlemi değişkenleri iyileştirilerek fırlatma kuvveti en aza indirilebilir.

Yanlış çekim açıları fırlatma sorunlarına neden olur.Doğru

Uygun olmayan bir çekim açısı, parçaların çıkarılmasını zorlaştırarak kusurlara ve kalıpta daha fazla aşınmaya yol açabilir.

Aşırı çekim açıları her zaman daha iyidir.Yanlış

Aşırı çekim açıları fırlatmayı kolaylaştırsa da, parçalarda yapısal zayıflıklara ve gereksiz malzeme israfına yol açabilir.

Enjeksiyon Kalıplarının Çekim Açısının Pratik Uygulama Durumları Nelerdir?

Taslak açıları, enjeksiyon kalıplamada kritik öneme sahiptir, parçanın kolay çıkarılmasını sağlar ve kalıbın hasar görmesini önler. Bu özellik, üretim verimliliğini artırmak için çeşitli endüstrilerde yaygın olarak uygulanmaktadır.

Çekim açıları, kalıplardan parça çıkarma sırasında sürtünmeyi en aza indirir, döngü sürelerini ve kalıp aşınmasını azaltarak otomotiv, tüketim malları ve elektronikte verimliliği artırır.

Vaka 1: Polipropilen Plastik Parçalar için Çekim Açısı Tasarımı

Bir şirket, et kalınlığı 2 mm olan bir polipropilen kapak tasarlamıştır. Polipropilen için önerilen çekim açısı yaklaşık 1,5°'dir. Üretimin ilk aşamasında, ürün çıkarıldığında kenar yüzeyinde çizikler olduğu tespit edildi. Çekim açısı 2°'ye çıkarıldıktan sonra çizik sorunu çözüldü ve ürün yeterlilik oranı iyileştirildi.

Örnek 2: Naylon Plastik Parçalar için Çekim Açısı Tasarımı

Naylondan yapılmış bir elektronik ürün muhafazası oldukça karmaşık bir yapıya sahipti ve kabukların kalınlığı eşit değildi. Taslak açısının ilk tasarımı 2° idi, ancak üretim denemelerine dayanarak aşağıdaki gibi bazı sorunlar tespit edildi: Fırlatma ve yüzey deformitelerinin ortaya çıkması. Bu nedenle, çekim açısının 3°'ye yükseltilmesi ve kalıbın parlak bir yüzeye sahip olması, herhangi bir engel olmadan fırlatmaya izin verdi.

Örnek 3: Karmaşık Şekilli Plastik Parçalar için Çekim Açısı Tasarımı

Belirli bir ev aletinin kabuğu, karmaşık bir yapıya, birçok oluğa ve nervüre sahip ABS malzemeden yapılmıştır. Çekim açısı hesaplanırken, ilk parametre olarak başlangıç çekim açısı 1,5° olarak ayarlanmıştır. Deneme üretimi sırasında, bazı oluklar fırlatmada zorluk yaşadı. Yivin çekim açısının 2,5°'ye çıkarılması ve kalıp yüzeyinin krom kaplanmasıyla fırlatma sorunu çözüldü ve mükemmel bir ürün üretildi.

Vaka 4: Küçük Elektronik Ürün Muhafazası

Bir şirket ABS malzeme kullanarak kendisine ait küçük bir elektronik ürünün gövdesini oluşturdu. Bu nedenle, kullanılan ilk çekim açısı 1 dereceydi. Deneme üretimine dayanarak aşağıdaki sorunlar gözlemlendi; fırlatma zorlukları9 ve yüzey çizikleri

Vaka 5: Otomotiv Bileşenleri

Bir otomotiv parçaları üreticisinin 2,5° ilk çekim açısına sahip yüksek hassasiyetli naylon gövdeli enjeksiyon kalıplı bir parça üretmesi gerekmektedir. Küçük parti testlerinde kalıptan çıkarmanın zor olduğu ve kalıp yüzeyi aşınma oranının yüksek olduğu görülmüştür. Çekim açısının 3,5°'ye çıkarılması ve kalıp yüzeyinin krom kaplanması kalıptan çıkarma sorununu çözmüş ve kalıp ömrünü uzatmıştır.

Vaka 6: Ev Ürünleri Plastik Parçası

Bir günlük ihtiyaç maddeleri fabrikası 3 mm et kalınlığında polipropilen plastik kaplar üretmektedir. İlk çekim açısı 1,5°'dir. Deneme üretimi sırasında, ürün kalıptan çıkarılırken kolay deforme olur. Çekim açısı 2,5°'ye çıkarılır, enjeksiyon prosesi parametreleri optimize edilir, kalıptan çıkarma pürüzsüz hale getirilir ve ürün kalitesi iyileştirilir.

Çekim açıları parça çıkışını iyileştirir ve kalıplama hatalarını azaltır.Doğru

Çekim açıları sürtünmeyi azaltarak fırlatma işlemini kolaylaştırır, bu da parça hasarını ve kalıp aşınmasını en aza indirir.

Daha yüksek bir çekim açısı her zaman daha iyi sonuçlara yol açar.Yanlış

Daha büyük bir çekim açısı parçanın çıkarılmasını kolaylaştırabilirken, çok dik bir açı parçanın yapısal bütünlüğünü tehlikeye atabilir ve kalıp karmaşıklığını artırabilir.

Enjeksiyon Kalıplarının Taslak Açısının Gelecekteki Gelişim Yönü Nedir?

Enjeksiyon kalıplamadaki çekim açısı, parça fırlatmada çok önemli bir rol oynar, kalıplanabilirliği ve döngü sürelerini iyileştirir. Gelecekteki gelişimi, verimlilik ve maliyet tasarrufu için hassasiyet ve tasarım optimizasyonuna odaklanmaktadır.

Gelecekteki enjeksiyon kalıbı taslak açıları, gelişmiş ürün kalitesi ve daha hızlı üretim için gelişmiş tasarımları kullanarak ayırma çizgisi görünürlüğünü azaltmaya, kalıp salınımını artırmaya ve atıkları en aza indirmeye odaklanmaktadır.

Enjeksiyon kalıplama teknolojisi geliştikçe çekim açısı tasarımı da gelişir ve en iyi yöntemi benimser. Bilgisayar ve sayısal simülasyon teknolojisi ilerledikçe, çekim açısı tasarımı daha da doğru ve daha hızlı oluşturulacaktır. Aynı zamanda, yeni malzemelerin ve süreçlerin uygulanması da taslak açı tasarımı için yeni zorluklar ve olasılıklar getirecektir. Örneğin, 3D baskı teknolojisindeki yenilikler, karmaşık şekillerin kalıplarını tasarlamak ve oluşturmak için yeni fırsatlar sunmaktadır.

Çekim açıları kalıp çıkarma sorunlarını azaltmaya yardımcı olur.Doğru

Çekim açıları, fırlatma sırasında sürtünmeyi azaltarak kalıplanmış parçanın hasar görmesini önler ve döngü sürelerini iyileştirir.

Çekim açılarının artırılması her zaman kalıp verimliliğini artırır.Yanlış

Çekme açıları fırlatmayı iyileştirirken, aşırı büyük açılar kalıplanan parçanın mukavemetini azaltabilir ve tasarım estetiğini etkileyebilir.

Sonuç

Çekim açısı, enjeksiyon kalıbı tasarımında ürün kalitesini ve kalıplanmış ürünlerin üretim hızını doğrudan etkileyen temel parametrelerden biridir.

Bu nedenle, makul bir çekim açısı temelinde, plastik malzeme türü, ürün yapısı, kalıp işleme doğruluğu gibi faktörlerin kapsamlı bir şekilde değerlendirilmesi için makul bir seçim, enjeksiyon kalıplama 10 süreç parametreleri, vb. yüksek bir başarı oranı ve enjeksiyon kalıplama için yüksek ekonomik faydalar sağlayabilir. Pratik uygulamalarda, çekim açısı tasarımının sürekli iyileştirilmesi ve doğrulanması, kalıpların ve ürünlerin daha büyük bir rol oynamasını sağlayabilir.

-

Çekim açısının önemini anlamak, kalıp tasarımı bilginizi geliştirebilir ve üretim kalitesini artırabilir. ↩

-

Bu kaynak, malzemeye özgü gereklilikler hakkında değerli bilgiler sunarak daha iyi tasarım seçimleri yapılmasını sağlayacaktır. ↩

-

Bu konunun araştırılması, daha iyi verimlilik ve ürün kalitesi için kalıp tasarımının optimize edilmesine yönelik içgörüler sağlayacaktır. ↩

-

Enjeksiyon basıncı, kalıplama sürecinde hayati bir rol oynar. Bu kaynağı kontrol ederek kalite ve verimliliği nasıl etkilediğini keşfedin. ↩

-

FEA, kalıp performansını tahmin etmek için gereklidir. Bu bağlantıyı ziyaret ederek tasarım sürecinizi nasıl geliştirebileceğini ve sonuçları nasıl iyileştirebileceğini öğrenin. ↩

-

Fırlatma kuvveti ve kalıplama arasındaki ilişkiyi keşfetmek, üretim tekniklerinizi ve ürün kalitenizi optimize etmenize yardımcı olabilir. ↩

-

Yüzey kalitesinin iyileştirilmesi hakkında bilgi edinmek, pazar başarısı için çok önemli olan daha iyi ürün estetiği ve işlevselliği sağlayabilir. ↩

-

Kalıp yüzey kalitesinin etkisini öğrenmek, üretiminizde daha iyi ürün yüzeyleri ve daha az hata elde etmenizi sağlayabilir. ↩

-

Fırlatma zorluklarının nedenlerini araştırmak, üretim süreçlerinizdeki sorunları etkili bir şekilde gidermenize ve iyileştirmenize yardımcı olabilir. ↩

-

Enjeksiyon Kalıplama Süreci Nasıl Optimize Edilir hakkında bilgi edinin: Enjeksiyon kalıplama, erimiş hammaddeleri basınçlandırarak, enjekte ederek, soğutarak ve ayırarak belirli bir şekle sahip yarı mamul parçalar yapma işlemidir. ↩