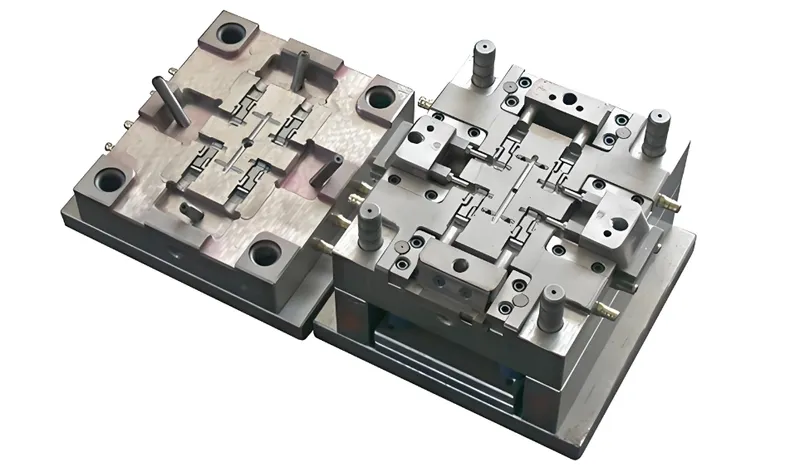

В конкурентном мире литья пластмасс под давлением, многогнездные формы являются революционными. Эти пресс-формы позволяют производителям выпускать несколько одинаковых деталей за цикл, что значительно повышает производительность и снижает затраты на единицу продукции. Производите ли вы медицинские компоненты, крышки для бутылок или корпуса электронных устройствОсвоение конструкции многогнездных пресс-форм необходимо для крупносерийного и точного производства.

Основы проектирования многогнездных пресс-форм

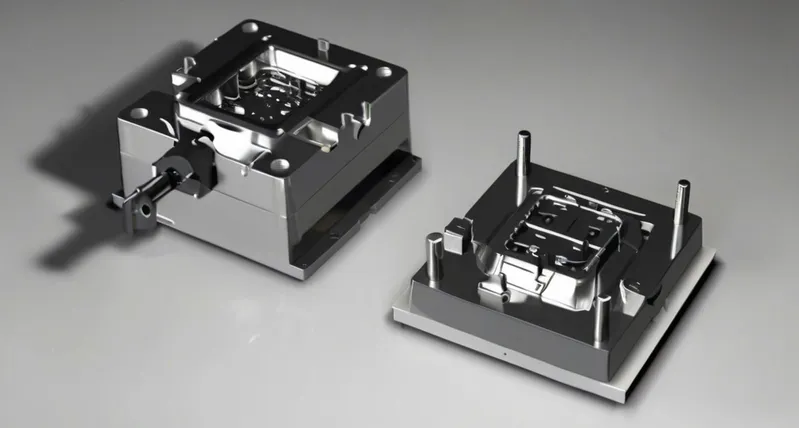

A многогнездная пресс-форма содержит несколько полостей, в которых одновременно формируются идентичные компоненты. Сложность конструкции возрастает в геометрической прогрессии с каждой дополнительной полостью, поскольку баланс, поток и равномерность охлаждения становятся критически важными.

Основные принципы включают:

- Геометрия деталей: Сложные детали могут ограничивать количество полостей из-за риска дисбаланса потока.

- Возможности машины: Сила зажима, размер дроби и мощность давления должны выдерживать все полости.

- Поведение материального потока: Вязкость и усадка влияют на то, насколько равномерно расплавленный пластик заполняет каждую полость.

Преимущества многопустотных пресс-форм

-

Более высокая производительность:

Производство 8 или 16 деталей за цикл многократно увеличивает производительность без увеличения количества станков. -

Снижение стоимости единицы продукции:

Хотя первоначальные затраты на оснастку выше, при массовом производстве затраты эффективно распределяются на миллионы деталей. -

Постоянное качество:

Хорошо спроектированные пресс-формы со сбалансированными системами обкатки и охлаждения обеспечивают идентичные результаты во всех полостях.

Проблемы проектирования многопустотных пресс-форм

Несмотря на свои преимущества, многогнездные формы создают ряд проблем:

- Дисбаланс потока: Разница в длине бегунка или сопротивлении полости может привести к неравномерному заполнению.

- Тепловые колебания: Горячие точки приводят к короблению и несоответствию размеров.

- Сложность обслуживания: Больше полостей - больше поверхностей для чистки и осмотра.

Преодоление этих трудностей требует точное моделирование, тестирование и контроль процессов.

Важнейшие аспекты проектирования

1. Объем производства

Формы с большой полостью идеальны только для крупносерийных производств, где время цикла и экономичность компенсируют более высокие затраты на оснастку.

2. Выбор материала

Такие полимеры, как ПП, АБС и ПК, ведут себя по-разному под давлением и при разных температурах. Моделирование помогает предугадать особенности их течения и охлаждения.

3. Основание пресс-формы и тоннаж машины

Машина должна выдавать достаточное количество усилие зажима для предотвращения вспышек и обработки суммарного давления впрыска во всех полостях.

Оптимизация расположения полостей и баланса потоков

Симметричная планировка - например, 4×4 или круговая - помогает поддерживать равные пути потока.

Моделирование процесса формовки бесценны для:

- Прогнозирование перепадов давления

- Визуализация шаблонов заполнения

- Оптимизация геометрии бегунов и расположения затворов

Дизайнеры часто предпочитают сбалансированные беговые деревьягде каждая полость имеет одинаковое сопротивление и длину пути.

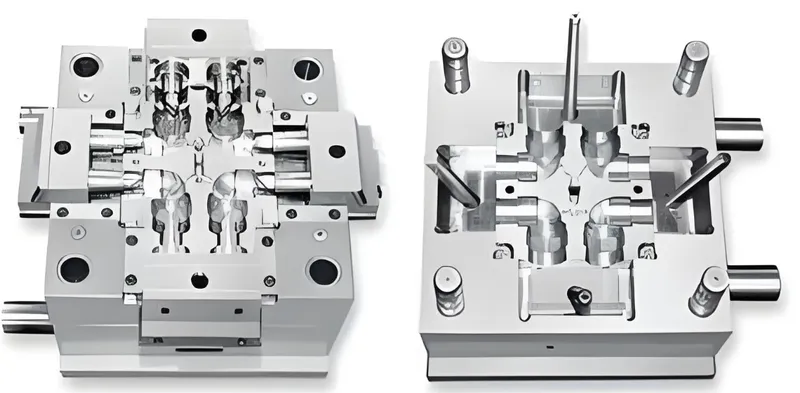

Оптимизация конструкции бегунков и затворов

Сайт бегущая система распределяет расплавленный пластик из литника в каждую полость.

- Горячие бегуны поддерживают температуру расплава и уменьшают количество отходов.

- Холодные бегуны более простые, но могут увеличить время цикла.

- Типы затворов (краевой, подводный, точечный) влияют на эстетику детали и распределение напряжений.

Правильно балансировка бегуна обеспечивает одновременное и последовательное заполнение всех полостей.

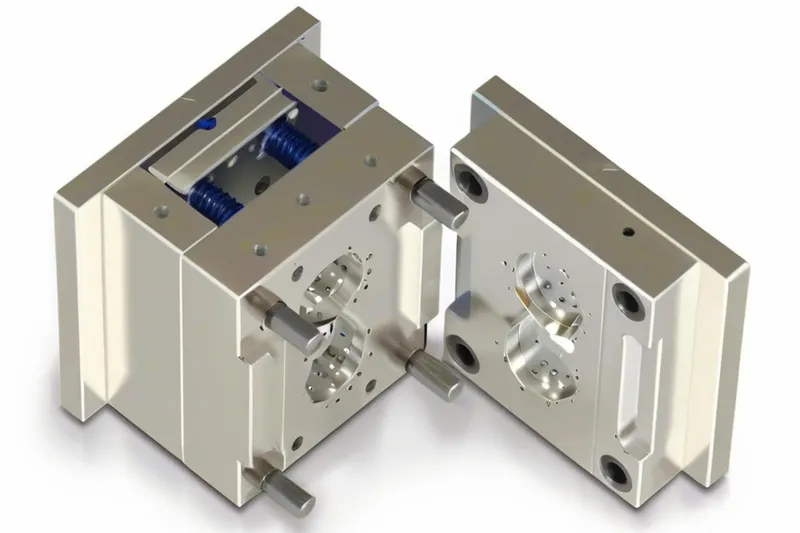

Усовершенствованная конструкция системы охлаждения

Эффективность охлаждения напрямую влияет на время цикла и качество деталей.

В современных пресс-формах используются:

- Конформные каналы охлаждения созданные с помощью 3D-печати для равномерного отвода тепла.

- Параллельные цепи которые предотвращают неравномерное нарастание температуры.

- Тепловое моделирование для выявления горячих точек и оптимизации потока охлаждающей жидкости.

Эффективное охлаждение позволяет сократить время цикла до 30%Повышение рентабельности и производительности.

Системы вентиляции и эжекции

Вентиляционные отверстия позволяют выходить запертым газам, предотвращая следы от ожогов и неполное заполнение.

Системы выталкивания должны выпускать детали плавно, без деформации. В многогнездных пресс-формах часто используются синхронизированные выталкивающие пластины или пневматические эжекторы для обеспечения точности.

Инструментальные материалы и покрытия

Для обеспечения долговечности конструкторы пресс-форм выбирают такие стали, как:

- P20: Для форм умеренного объема.

- H13 или S136: Для крупносерийных, коррозионностойких форм.

Обработка поверхности, например DLC (алмазоподобный углерод) Покрытия минимизируют трение и износ, продлевая срок службы инструмента на миллионы циклов.

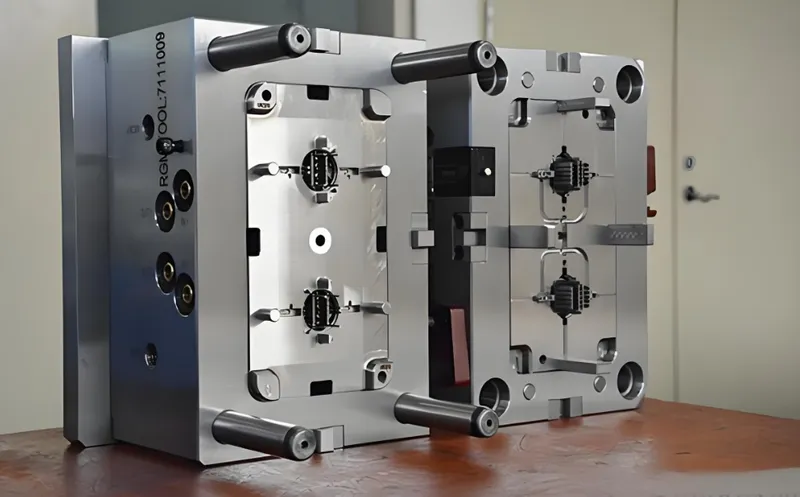

Балансировка и проверка пресс-форм

Валидация обеспечивает стабильное качество до начала полномасштабного производства.

Общие этапы проверки включают:

- Анализ коротких выстрелов: Наблюдение за частичным заполнением для оценки равномерности потока.

- Контроль давления в полости: Использование датчиков для подтверждения сбалансированного наполнения.

- Исследования Cp/Cpk: Измерение повторяемости и возможностей процесса.

Автоматизация и техническое обслуживание

Автоматизация дополняет многогнездные пресс-формы, позволяя:

- Роботизированное снятие и укладка деталей

- Обнаружение дефектов в режиме реального времени

- Предиктивное обслуживание с использованием IoT-датчики

Регулярный осмотр линий охлаждения, штифтов выталкивателя и уплотнений обеспечивает долговременную надежность.

Анализ затрат и выгод

A 16-гнездная пресс-форма может стоить в 4 раза дороже, чем одногнездная пресс-форма, но при этом производительность увеличивается в 16 раз.

Когда производство превышает 1 миллион деталейИнвестиции быстро окупаются за счет сокращения времени цикла и снижения себестоимости единицы продукции.

| Фактор | Однополостная пресс-форма | 16-гнездная пресс-форма |

|---|---|---|

| Время цикла | 20 сек | 22 сек |

| Детали за цикл | 1 | 16 |

| Стоимость одной детали | $0.15 | $0.04 |

| ROI | - | 6 месяцев |

Тематические исследования

Медицинская промышленность (8-гнездная пресс-форма):

Производитель медицинских шприцев сократил время производства на 45%, используя сбалансированные горячеканальные системы.

Сектор упаковки (16-гнездная пресс-форма):

Производитель крышек для бутылок увеличил годовой объем производства на 300% при сохранении точности, сертифицированной ISO.

Будущие тенденции в проектировании пресс-форм

- Дизайн с использованием искусственного интеллекта: Автономно прогнозирует расположение полостей и динамику потока.

- Аддитивное производство: Позволяет изготавливать 3D-печатные вставки со сложными путями охлаждения.

- Умный мониторинг плесени: Датчики обеспечивают оперативную обратную связь по температуре, давлению и количеству циклов.

Эти инновации меняют подход инженеров к проектированию прецизионных пресс-форм.

Часто задаваемые вопросы о проектировании многогнездных пресс-форм

1. Каково идеальное количество кариозных полостей?

Она зависит от тоннажа машины, материала и производственных целей - обычно это 4-64 полости.

2. Необходимы ли горячие бегуны?

Да, для форм с большой полостью они обеспечивают постоянную температуру и минимизируют количество отходов.

3. Как сбалансировать поток между полостями?

С помощью симметричных макетов и анализа Moldflow.

4. Какая сталь лучше всего подходит для многогнездных форм?

H13 и S136 наиболее распространены для обеспечения долговечности и полируемости.

5. Как часто следует проводить техническое обслуживание?

Каждые 100 000-200 000 циклов или раньше для материалов с высоким уровнем износа.

6. Каково будущее дизайна пресс-форм?

Оптимизация с помощью искусственного интеллекта и мониторинг в режиме реального времени определят следующее десятилетие.

Заключение

Проектирование многогнездные формы это тонкий баланс между искусством, наукой и экономикой. Интегрируя передовые инструменты моделирования, точное проектирование и автоматизацию, производители могут добиться значительного повышения эффективности. В результате можно не только ускорить производство, но и повысить согласованность деталей и рентабельность.