A escolha da velocidade de injeção correta é crucial para obter peças moldadas por injeção de alta qualidade e otimizar a eficiência da produção. A seleção da velocidade adequada garante que o material flui corretamente, preenche o molde de forma uniforme e minimiza os defeitos.

A velocidade de injeção ideal depende de factores como o tipo de material, a conceção do molde e a geometria da peça. Velocidades de injeção mais lentas são utilizadas para formas complexas ou para evitar defeitos como armadilhas de ar, enquanto velocidades mais rápidas são benéficas para peças simples e moldes maiores. O ajuste da velocidade optimiza os tempos de ciclo e a consistência da peça.

Compreender como a velocidade de injeção afecta o processo de moldagem é essencial para afinar as suas operações. A experimentação de definições de velocidade com base no design da peça e no comportamento do material pode melhorar significativamente a qualidade e a produtividade.

As velocidades de injeção mais lentas são sempre melhores para a qualidade das peças.Falso

As velocidades mais lentas podem evitar defeitos em moldes complexos, mas podem ser necessárias velocidades mais rápidas para uma produção eficiente e para obter consistência em projectos mais simples.

A velocidade de injeção correta melhora a qualidade das peças e os tempos de ciclo.Verdadeiro

A otimização da velocidade de injeção assegura um melhor fluxo de material, reduz os defeitos e encurta os tempos de ciclo para uma maior eficiência e consistência na produção.

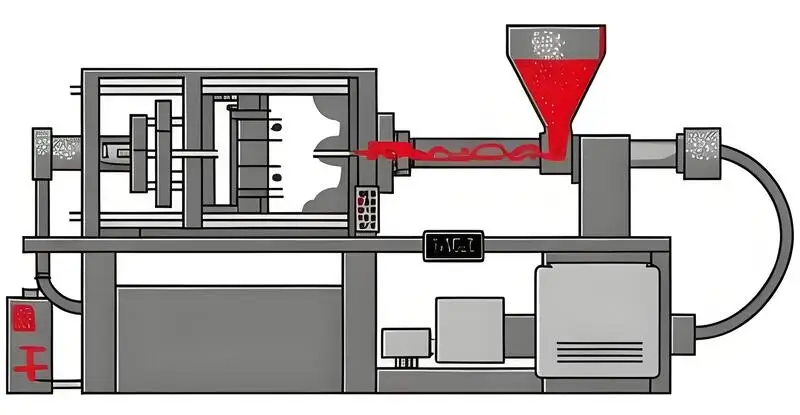

O que é a velocidade de injeção?

A seleção da velocidade de injeção correta é fundamental para obter uma qualidade óptima das peças e uma produção eficiente na moldagem por injeção. Tem impacto no tempo de ciclo, no fluxo de material e no desempenho geral do processo.

A velocidade de injeção ideal equilibra o enchimento rápido com a pressão mínima para evitar defeitos como deformações ou disparos curtos. Uma velocidade mais lenta é frequentemente utilizada para peças complexas, enquanto que as velocidades mais rápidas são preferidas para peças simples e grandes. Ajustar corretamente a velocidade de injeção reduz o desperdício de material e aumenta a consistência da peça.

A velocidade de injeção é a velocidade a que o plástico fundido é empurrado para dentro do molde durante o processo de injeção da máquina de moldagem por injeção.

A velocidade de injeção é normalmente expressa em milímetros por segundo (mm/s) ou centímetros por segundo (cm/s). A velocidade de injeção adequada não só assegura a uniformidade e a integridade do produto, como também está diretamente relacionada com o consumo de energia e o ciclo de produção da máquina de moldagem por injeção. Atualmente, acredita-se geralmente no mercado que a velocidade de injeção moderada se situa normalmente entre 50 mm/s e 200 mm/s, enquanto os produtos especiais podem exigir velocidades mais elevadas.

As velocidades de injeção mais rápidas são sempre melhores para o enchimento do molde.Falso

Embora as velocidades de injeção rápidas possam reduzir o tempo de ciclo, podem dar origem a defeitos como o flash ou a deformação se o material se encher demasiado depressa. É necessária uma abordagem equilibrada.

A velocidade de injeção correta reduz o tempo de ciclo e melhora a qualidade da peça.Verdadeiro

A velocidade de injeção correta assegura um fluxo de material suave, melhorando a qualidade das peças e reduzindo o tempo de ciclo desnecessário. Os ajustes corretos são fundamentais para evitar defeitos.

Quais são as vantagens e desvantagens das velocidades de injeção altas e baixas?

As velocidades de injeção altas e baixas são factores críticos na processo de moldagem por injeção1A velocidade de produção de uma máquina de corte é uma das mais importantes, afectando diretamente o tempo de ciclo, a qualidade do produto e a utilização de material. Compreender as vantagens e desvantagens destas velocidades é essencial para otimizar o seu processo de produção e melhorar a eficiência.

Velocidades de injeção elevadas podem reduzir os tempos de ciclo e melhorar a produtividade, mas podem dar origem a defeitos como flash ou enchimento deficiente. As velocidades de injeção baixas proporcionam um melhor controlo e reduzem os defeitos, embora possam aumentar os tempos de ciclo. O ajuste da velocidade de injeção com base no material e na complexidade da peça pode melhorar significativamente os resultados da moldagem.

Existem várias vantagens na utilização da injeção a alta velocidade durante o processo de injeção

-

Aumentar a eficiência da produção: A maior vantagem da injeção de alta velocidade é a sua eficiência de produção super elevada. Como a injeção de alta velocidade é muito mais rápida do que a injeção tradicional, é possível realizar mais tarefas de produção no mesmo período de tempo. Para os fabricantes que produzem em grandes quantidades, este facto pode aumentar significativamente a eficiência da produção e reduzir os custos de produção.

-

Melhorar o produto:A injeção rápida faz com que o plástico fundido encha rapidamente o molde, pelo que a fusão arrefece menos e o produto fica com melhor aspeto. Além disso, a injeção rápida faz com que a massa fundida fique menos comprimida e o produto fique menos comprimido, pelo que o produto é melhor em geral.

-

Reduzir o desperdício:Como a injeção a alta velocidade é rápida, cria menos resíduos durante a produção. Isto ajuda a reduzir o desperdício e a reduzir ainda mais os custos de produção.

-

Abrir novas possibilidades:O desenvolvimento da tecnologia de injeção de alta velocidade tornou possível produzir muitos produtos de plástico complexos que são difíceis de fabricar utilizando métodos de injeção tradicionais. Por exemplo, alguns produtos de plástico de paredes finas e de alta precisão só podem ser fabricados com injeção de alta velocidade para garantir a qualidade do produto e a eficiência da produção.

Existem as seguintes desvantagens na utilização da injeção a alta velocidade durante o processo de injeção

-

Equipamento dispendioso: A injeção a alta velocidade tem muitas vantagens, mas as máquinas necessárias para o fazer são geralmente caras. Algumas pequenas empresas podem não ser capazes de suportar o custo da compra das máquinas.

-

Necessita de operadores qualificados: A injeção a alta velocidade é mais complicada, pelo que são necessários operadores que saibam o que estão a fazer. Eles precisam de ter muita experiência e saber o que estão a fazer para garantir que tudo corre bem.

-

Pode desgastar o molde: Quando se faz injeção a alta velocidade, o plástico esfrega muito contra o molde, o que pode desgastá-lo mais rapidamente. Isto significa que poderá ter de substituir o molde com maior frequência.

-

Não para tudo:A injeção a alta velocidade tem as suas vantagens, mas nem sempre é a melhor escolha para certas peças de plástico, como peças de paredes espessas ou de grandes dimensões. Por vezes, é necessário voltar à forma antiga de fazer as coisas.

As vantagens da injeção a baixa velocidade durante o processo de injeção são as seguintes

Prevenir flash 2em peças moldadas; Evitar a formação de jactos e linhas de fluxo3Evitar marcas de queimadura; Evitar o aprisionamento de ar na massa fundida; Evitar a deformação da orientação molecular. As vantagens da injeção a alta velocidade são também as desvantagens da injeção a baixa velocidade, e vice-versa.

Por conseguinte, a combinação de alta e baixa velocidade durante o processo de injeção pode tirar o máximo partido dos respectivos pontos fortes e evitar os respectivos pontos fracos, garantindo a qualidade do produto e a economia do processo. É a isto que normalmente chamamos tecnologia de injeção em várias fases, que é amplamente utilizada nas modernas máquinas de moldagem por injeção.

As desvantagens da injeção a baixa velocidade durante o processo de injeção são as seguintes

-

O ciclo de produção torna-se mais longo: Quando se injecta plástico a uma velocidade baixa, o plástico demora mais tempo a encher o molde. Isto significa que todo o processo de moldagem demora mais tempo, o que atrasa a produção. Isto é especialmente verdade quando se estão a fazer muitas peças.

-

O arrefecimento não é uniforme: Quando se injecta plástico lentamente, este não flui tão bem. Isto significa que algumas partes do molde demoram mais tempo a arrefecer do que outras. Um arrefecimento desigual pode fazer com que a peça urdidura4 ou fissuras, o que pode dar mau aspeto ou não funcionar corretamente.

-

Bolhas: Quando se injecta plástico lentamente, o ar pode ficar preso no plástico. O ar não consegue sair suficientemente depressa, pelo que pode fazer bolhas5 ou vazios na peça. Isto pode fazer com que a peça tenha um mau aspeto e não seja tão resistente, o que pode fazer com que não funcione corretamente.

As velocidades de injeção elevadas melhoram o tempo de ciclo na moldagem por injeção.Verdadeiro

As altas velocidades de injeção reduzem o tempo necessário para injetar o material, levando a tempos de ciclo mais rápidos e a uma maior produtividade.

Velocidades de injeção baixas resultam sempre em tempos de ciclo mais longos.Falso

Embora as baixas velocidades de injeção possam aumentar o tempo de ciclo, também podem melhorar a qualidade das peças e reduzir os defeitos, tornando-as ideais para peças complexas ou materiais que exijam mais controlo.

Qual é o princípio da seleção da velocidade de injeção?

A seleção da velocidade de injeção é um fator crítico no processo de moldagem por injeção que influencia tanto a qualidade das peças como a eficiência da produção.

A velocidade de injeção é a taxa a que o plástico fundido preenche a cavidade do molde. A velocidade correta assegura um enchimento uniforme, reduz defeitos como disparos curtos ou deformações e encurta os tempos de ciclo. Depende do material, da complexidade da peça e do design do molde, equilibrando a velocidade com a qualidade.

Uma vez que a forma dos produtos de plástico é complexa, o fluxo e a deformação do plástico fundido através do canal principal, do canal de derivação, do portão e de cada secção do cavidade do molde6 durante o processo de injeção são extremamente complexos.

Nos últimos anos, através do estudo da reologia e combinado com a tecnologia CAE, conclui-se que, para que a qualidade do produto seja boa e a tensão interna seja pequena, a condição mais importante é tornar o campo de fluxo da massa fundida razoavelmente uniforme, ou seja, a velocidade da frente de fluxo da massa fundida permanece uniforme e estável quando flui através de diferentes secções em momentos diferentes durante o processo de moldagem por injeção, ou seja, a velocidade linear deve permanecer constante, V = constante.

Os produtos fabricados desta forma são de boa qualidade e não apresentam problemas como o encolhimento e o enchimento insuficiente. Além disso, a massa fundida flui uniformemente na cavidade, pelo que as moléculas de polímero se alinham corretamente e os produtos têm uma melhor superfície.

Uma vez que os produtos moldados por injeção têm uma forma complicada, a área da cavidade do molde através da qual o plástico fundido flui é diferente em diferentes partes, e a resistência também é diferente.

Assim, o caudal Q=V×S (S é a área da secção transversal) também é diferente, o que significa que o caudal varia com o tempo. Além disso, a pressão de injeção varia com o tempo. Para tornar o processo rentável, ou seja, para encurtar o tempo de injeção e o ciclo de moldagem, é necessário utilizar a injeção em várias fases. Desta forma, é possível garantir que o produto é de boa qualidade e tem uma boa relação custo-benefício.

Uma velocidade de injeção mais rápida conduz sempre a peças de melhor qualidade.Falso

Uma velocidade de injeção demasiado rápida pode causar defeitos como flashes ou marcas de afundamento, enquanto que uma velocidade demasiado lenta pode levar a um enchimento incompleto e a tempos de ciclo mais longos. O equilíbrio da velocidade é crucial.

A velocidade de injeção deve ser sempre elevada para reduzir o tempo de ciclo.Falso

A velocidade de injeção ideal depende de factores como o material, a conceção do molde e a geometria da peça. Deve ser encontrado um equilíbrio para evitar defeitos e melhorar a eficiência.

Que factores devem ser tidos em conta na escolha de uma velocidade de injeção adequada?

A escolha da velocidade de injeção correta é crucial para otimizar a qualidade das peças e reduzir os defeitos durante o processo de moldagem por injeção.

A velocidade de injeção afecta a qualidade da peça, o tempo de ciclo e o fluxo de material. Os factores a considerar incluem o tipo de material, a complexidade da peça, o design do molde e a necessidade de um controlo preciso dos padrões de enchimento. A escolha da velocidade correta ajuda a reduzir os defeitos e a melhorar a consistência.

Propriedades do material

Os diferentes plásticos têm viscosidades e taxas de fluxo de fusão diferentes, que afectam diretamente a escolha da velocidade de injeção. Os plásticos de alta viscosidade, como o polietileno de baixa densidade, têm uma maior resistência ao fluxo durante o processo de injeção, pelo que é necessária uma velocidade de injeção mais baixa para evitar a geração de calor excessivo, resultando em deformação ou retração.

Por outro lado, alguns plásticos de baixa viscosidade requerem uma velocidade de injeção mais elevada para garantir uma superfície lisa da peça de plástico. Os materiais com boa fluidez podem utilizar velocidades de injeção mais rápidas, enquanto que os moldes complexos com requisitos de fluidez elevados podem evitar o refluxo de material ou a formação de bolhas, reduzindo adequadamente a velocidade de injeção.

Conceção de moldes

Quando se está a fazer um molde com muitas peças ou um molde com muitos detalhes, é necessário ajustar a velocidade de injeção para garantir que o plástico preenche o molde uniformemente. Se injetar o plástico demasiado depressa, pode obter defeitos no molde, como cortes curtos ou linhas de soldadura.

O tamanho e a forma dos canais de fluxo no molde também afectam a velocidade de injeção. Se tiver um molde com peças grandes, tem de injetar o plástico mais rapidamente para garantir que preenche toda a peça. Se tiver um molde com peças pequenas ou um molde com muitas torções e voltas nos canais de fluxo, tem de injetar o plástico mais lentamente para não partir o molde ou fazer com que o plástico solidifique demasiado cedo.

Máquina de moldagem por injeção

A velocidade de injeção é diretamente afetada pelos parâmetros da máquina de moldagem por injeção, tais como a tonelagem, a pressão do óleo e o volume de injeção. As grandes máquinas de moldagem por injeção têm pressões e volumes de injeção mais elevados, pelo que as suas velocidades de injeção são mais rápidas.

As pequenas máquinas de moldagem por injeção podem causar fissuras ou outros defeitos nas peças de plástico devido a velocidades de injeção demasiado rápidas. Por conseguinte, ao selecionar uma máquina de moldagem por injeção, o modelo adequado deve ser combinado de acordo com as propriedades do plástico e o design do molde.

Atualmente, existem muitos tipos diferentes de máquinas de moldagem por injeção a serem utilizados na indústria, e os diferentes tipos de máquinas de moldagem por injeção também colocam certas restrições à velocidade de injeção. As máquinas de moldagem por injeção totalmente eléctricas têm normalmente velocidades de resposta mais rápidas e uma maior repetibilidade, enquanto as máquinas de moldagem por injeção hidráulicas podem proporcionar uma maior força de injeção e velocidades de injeção mais elevadas. Assim, a escolha do tipo certo de máquina, de acordo com as suas necessidades de produção, é crucial para atingir a melhor velocidade de injeção.

Competências do operador

A competência e a proficiência do operador têm um grande impacto na velocidade de injeção. Os bons operadores podem ajustar a velocidade de injeção com base no tipo de máquina e no plástico utilizado para garantir que a injeção decorre sem problemas e que as peças saem bem.

Qual é a escolha razoável da velocidade de injeção?

A velocidade de injeção desempenha um papel fundamental na determinação da qualidade da peça e do tempo de ciclo na moldagem por injeção. A seleção da velocidade correta assegura um fluxo ótimo, reduz os defeitos e melhora a eficiência.

A escolha razoável da velocidade de injeção depende do tipo de material, do desenho da peça e da temperatura do molde. Uma velocidade demasiado rápida pode causar defeitos, enquanto uma velocidade demasiado lenta pode aumentar o tempo de ciclo. A velocidade correta garante uma melhor qualidade da peça e uma produção eficiente.

Com base no fluxo da massa fundida durante o processo de injeção, dividimos geralmente a velocidade de injeção em cinco partes:

A primeira parte é o canal principal e o canal de derivação. Em princípio, o enchimento a alta velocidade é utilizado para encurtar o ciclo de moldagem, mas deve considerar-se que esta injeção a alta velocidade não deve causar má qualidade da superfície;

A segunda parte é o portão e a parte do produto junto ao portão. Esta fase efectua as alterações correspondentes para diferentes matérias-primas e formas de porta. Normalmente, é utilizada uma velocidade de injeção mais baixa, especialmente para resinas de alta viscosidade, como PC, PMMA, ABS, etc., e portões laterais (portões rectos, como chapas transparentes de armários, tampas de portas de painéis de máquinas de janelas e lâminas longitudinais, etc.) para evitar a ocorrência de marcas de pulverização e manchas de nevoeiro no portão. Se o portão adotar um portão pontiagudo ou um portão de volta e a matéria-prima for uma resina de baixa viscosidade, como PP, PA, PBT, etc., e os requisitos de qualidade da superfície perto do portão não forem elevados, pode ser utilizada a injeção a alta velocidade;

A terceira parte é a parte principal da peça moldada, o que significa que o produto perto do portão é preenchido com cerca de 70% a 80% do peso da peça moldada. Esta parte é enchida a alta velocidade para encurtar o ciclo de moldagem, reduzir a alteração da viscosidade da massa fundida na cavidade do molde metálico, melhorar o brilho da superfície do produto e reduzir a deformação causada pela redução da pressão plástica durante o enchimento final do molde, melhorar a resistência da soldadura e melhorar o aspeto da linha de soldadura.

A quarta parte está cheia com cerca de 85% a 90%, e enche-se rapidamente. Esta peça utiliza a injeção a média velocidade para passar à fase seguinte de injeção a baixa velocidade. Também evita que a peça moldada seja demasiado espessa e que fique a piscar devido ao facto de as portas serem desiguais.

A quinta parte é a última parte a encher a cavidade. Utilize aqui a injeção a baixa velocidade para evitar marcas de queimadura. Também melhora a estabilidade do tamanho e do peso da peça. Também é possível controlar e reduzir a pressão de aperto.

A velocidade de injeção afecta a qualidade da peça e o tempo de ciclo.Verdadeiro

Velocidades de injeção mais elevadas podem reduzir os tempos de ciclo, mas podem dar origem a defeitos como deformações ou flashes. O equilíbrio entre a velocidade e o fluxo de material garante peças de qualidade.

Uma velocidade de injeção mais elevada é sempre melhor para a qualidade.Falso

Uma velocidade de injeção demasiado elevada pode causar defeitos. Uma velocidade óptima, adaptada ao material e ao design, é crucial para a qualidade da peça.

Como definir e corrigir a curva de velocidade de injeção?

A definição e a correção da curva de velocidade de injeção são cruciais para obter resultados óptimos de moldagem por injeção, melhorar a qualidade das peças e reduzir os defeitos.

A curva de velocidade de injeção controla a velocidade de injeção do material, afectando o enchimento da peça, o acabamento da superfície e o tempo de ciclo. O ajuste correto assegura um enchimento eficiente, minimiza os defeitos e melhora a consistência da peça.

Conhecer o princípio de seleção e a distribuição razoável da velocidade de injeção, como definir com precisão a curva de velocidade de injeção no processo de funcionamento real tornou-se o foco do pessoal do processo.

- Regulação da velocidade de injeção: Ao definir a curva de velocidade de injeção, os operadores devem prestar atenção a dois aspectos: ⑴ a magnitude da velocidade de injeção; ⑵ a definição da posição de injeção. A prática usual é usar o método de injeção zero para definir a posição de injeção do parafuso. Ou seja, defina a pressão e a velocidade de injeção do segundo estágio para zero, ajuste a posição de injeção, observe o tamanho e a forma do produto moldado por injeção real, compare-o com a posição necessária e determine.

Em seguida, defina a pressão, a velocidade e a posição de injeção da segunda fase, defina a pressão e a velocidade de injeção da terceira fase para zero e compare também se a posição de entrada é razoável e determine a quantidade de alimentação por analogia; em seguida, ajuste a velocidade, geralmente de baixa a alta, e tente utilizar o enchimento a alta velocidade sem afetar a qualidade da superfície do produto para encurtar o ciclo de moldagem.

- Correção da velocidade de injeção:Quando se corrige a curva da velocidade de injeção, é necessário fazê-lo em sentido inverso. Primeiro, determine o ajuste da velocidade de injeção e, em seguida, reveja a posição de conversão da alteração da velocidade de injeção. Isto porque a posição de injeção está basicamente de acordo com as nossas expectativas quando a curva de injeção é dada, mas a alteração da velocidade de injeção causará desvios nos resultados de enchimento da mesma posição de conversão da velocidade de injeção.

Quando se realiza uma injeção em várias fases, a pressão de injeção e a velocidade de injeção também estão inter-relacionadas e afectam-se mutuamente. Quando o tempo de enchimento é muito curto, devido ao longo processo, o caudal (velocidade de injeção) da massa fundida é também mais elevado, pelo que a pressão de injeção necessária é também mais elevada.

Além disso, se aumentar o tempo de enchimento (ou seja, diminuir a velocidade de injeção), o polímero arrefecerá durante mais tempo, pelo que a camada congelada que se forma quando o polímero atinge o molde frio será mais espessa. Isto significa que a camada de fluxo fundido no meio ficará mais fina, a massa fundida ficará mais viscosa e será mais difícil empurrá-la, pelo que será necessária uma pressão de injeção mais elevada para encher o molde.

Assim, ao ajustar a pressão de injeção, a pressão de injeção deve ser ajustada ligeiramente mais alta, para que o flash, a falta de material e outros defeitos do produto possam ser controlados com precisão, ajustando a velocidade de injeção de cada secção. Esta é a ideia da conceção do controlo da pressão e da velocidade da máquina de moldagem por injeção: a pressão de injeção é uma fase, a velocidade de injeção é de seis fases, e os defeitos do produto podem ser ultrapassados ajustando a velocidade de injeção.

- Causas e soluções: As marcas de fluxo da porta são causadas pelas linhas de fluxo geradas pela injeção da massa fundida; o ângulo de injeção da porta no molde é alinhado com o núcleo para evitar a injeção direta. Além disso, o processo é ajustado para abrandar a velocidade de injeção quando a massa fundida passa pela porta. Uma vez que a velocidade de injeção da primeira fase é reduzida, a massa fundida solidifica quando encontra o molde frio e a camada de solidificação é mais espessa, e a pressão de injeção necessária é maior.

Por conseguinte, a velocidade de injeção da segunda fase é aumentada para reduzir o tempo de enchimento, reduzir a pressão de injeção tanto quanto possível e evitar que o produto redução7 . Quando a cavidade está prestes a ser preenchida, a velocidade de injeção é reduzida para evitar o aparecimento de flash.

- Causas e soluções: As marcas de fluxo de fusão ocorrem porque a massa fundida fica demasiado quente devido à fricção quando passa pelo portão de cinco pontos, e depois arrefece muito rapidamente quando atinge a parede fria do molde depois de ser vertida lateralmente. Quando os dois fluxos se encontram e avançam juntos, esfregam-se e cortam-se um contra o outro, o que faz com que a massa fundida se parta e crie marcas de fluxo de fusão.

No molde, o portão lateral de entrada direta é alterado para um portão em forma de leque para aumentar o ângulo de fusão, de modo a que os dois fluxos comecem a juntar-se muito perto do portão e tentar que os dois fluxos não tenham temperaturas diferentes e arrefeçam.

Além disso, o ajuste do processo aumenta a velocidade da primeira fase e a velocidade de injeção é abrandada quando a massa fundida passa pelo portão para reduzir a taxa de cisalhamento. Quando o produto é enchido até 50%, a velocidade de injeção é aumentada para assegurar o enchimento completo e manter a pressão de injeção baixa para reduzir a linha de soldadura. Quando a cavidade está prestes a ser preenchida, a velocidade é abrandada para reduzir o flash e o brilho irregular da linha de soldadura.

A correção da curva de velocidade de injeção reduz os defeitos das peças.Verdadeiro

Uma curva bem definida assegura um fluxo de material uniforme, reduzindo defeitos comuns como empenos ou disparos curtos.

A alteração da curva de velocidade de injeção melhora sempre a qualidade da peça.Falso

Embora os ajustes possam melhorar a qualidade, as definições incorrectas podem levar a problemas como a sobreembalagem ou a degradação do material.

Conclusão

A seleção da velocidade de injeção correta é fundamental para a qualidade das peças e para a eficiência da produção. A velocidade de injeção é afetada pelos materiais, moldes, máquinas e competências do operador. A injeção a alta velocidade pode produzir rapidamente peças de alta qualidade, mas é mais cara e propensa ao desgaste; a injeção a baixa velocidade evita problemas, mas é mais lenta. Através da injeção em várias fases, é possível obter uma produção rápida e reduzir os custos. O ajuste da curva de velocidade de injeção pode melhorar a qualidade das peças e acelerar a produção.

-

Saiba mais sobre como otimizar um processo de moldagem por injeção: A moldagem por injeção é o processo de fabricação de peças semiacabadas de uma determinada forma, pressurizando, injetando, resfriando e separando as matérias-primas fundidas. ↩

-

Saiba mais sobre as causas e como evitar o flash no processo de moldagem por injeção: O flash de moldagem por injeção é um defeito que ocorre quando o plástico derretido flui para fora do molde durante a injeção e solidifica. ↩

-

Saiba mais sobre como evitar linhas de fluxo na moldagem por injeção: As linhas de fluxo ou marcas de fluxo são um defeito visual comum na moldagem por injeção. ↩

-

Saiba mais sobre Moldagem por Injeção: As causas do empeno: é evidente que a variação das taxas de contração pode causar empeno. ↩

-

Saiba mais Quais são as causas e soluções para as bolhas de ar em peças moldadas por injeção : Algumas bolhas são causadas principalmente pela degradação do material. ↩

-

Saiba mais sobre o núcleo do molde e a cavidade do molde: Diferenças e considerações de design: A cavidade do molde é a principal responsável pela formação da forma e estrutura interna do produto e pelo controlo da precisão do produto. ↩

-

Resolver o encolhimento da moldagem por injeção com formas eficazes: O encolhimento da moldagem por injeção refere-se simplesmente à quantidade de polímeros que se contraem durante a fase de arrefecimento. ↩