Moldagem por injeção é um processo de fabrico que envolve a utilização de moldes para fabricar produtos de plástico.

O plástico fundido flui para o moldes de injeção de plásticoonde é arrefecido e toma a forma do molde. Este processo é utilizado para criar tudo, desde brinquedos a peças de automóveis.

Nesta publicação do blogue, vamos analisar mais detalhadamente como moldagem por injeção funciona e discutir alguns dos seus benefícios.

Princípio da moldagem por injeção

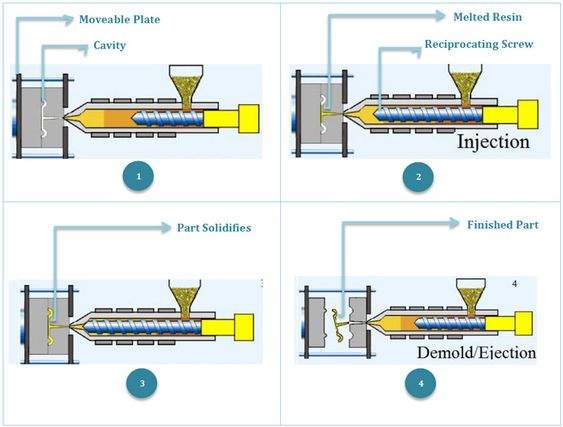

O princípio de moldagem por injeção é que o plástico sob a forma de pellets ou pó é introduzido no tambor a partir da tremonha do moldagem por injeção de plástico A máquina de moldagem é aquecida e fundida até ao estado de fluxo no cilindro, sendo depois injectada na cavidade fechada do molde a uma temperatura mais baixa através do bocal na parte da frente do cilindro a uma velocidade mais rápida sob o impulso do êmbolo ou do parafuso.

Após o arrefecimento e a cura, obtém-se a unidade de injeção. Quando a acumulação de material fundido na parte da frente do cilindro provoca uma certa pressão no parafuso (denominada contrapressão do parafuso), o parafuso recua em rotação até entrar em contacto com o interrutor de curso ajustado e a pré-moldagem e armazenamento de plástico com um volume de injeção do molde (ou seja, o armazenamento de plástico fundido na parte da frente do cilindro) termina.

Em seguida, o cilindro de injeção hidráulica começa a funcionar e o parafuso ligado ao pistão do cilindro hidráulico injecta o material fundido a uma determinada velocidade e pressão na cavidade fechada do molde a uma temperatura mais baixa através do bocal na parte da frente do cilindro, mantendo a pressão durante um determinado período de tempo, e o plástico fundido arrefece e cura para manter a forma e o tamanho dados pela cavidade do molde.

O molde é aberto pelo mecanismo de abertura e fecho, e o peças de plástico moldadas por injeção são removidos pelo mecanismo de empurrar.

Condições do processo de moldagem por injeção

Os factores mais importantes na fabrico de moldes por injeção As condições do processo são a temperatura, a pressão e o tempo.

(1) Temperatura

A temperatura a ser controlada no processo de moldagem por injeção é principalmente a temperatura do cilindro, a temperatura do bocal e a temperatura do molde.

Temperatura do barril

A escolha da temperatura do cilindro está relacionada com a variedade e as caraterísticas dos materiais plásticos. Se a temperatura do tambor for demasiado baixa, a plastificação não será suficiente; se a temperatura do tambor for demasiado elevada, o plástico pode sobreaquecer e decompor-se.

A distribuição da temperatura do material baseia-se geralmente no princípio da frente alta e traseira baixa, ou seja, a temperatura na extremidade traseira do cilindro é baixa e a temperatura na extremidade dianteira perto do bocal é alta para evitar a degradação do plástico devido ao calor de fricção.

Para que a máquina de injeção de parafuso evite o calor de fricção de cisalhamento entre o parafuso e o fundido, o fundido e o fundido, o fundido e o barril e a degradação do plástico, a temperatura da parte da frente do barril pode ser ligeiramente inferior à da parte do meio.

Para determinar se a temperatura do barril é adequada, o método de injeção de ar pode ser utilizado para observar ou observar diretamente a qualidade das peças de plástico.

Ao injetar no ar, se o fluxo de material for uniforme, suave, sem bolhas, de cor uniforme, significa que a temperatura do material é adequada; se o fluxo de material for áspero, houver prata ou descoloração, significa que a temperatura do material não é adequada.

Temperatura do bocal

A temperatura do bocal é geralmente ligeiramente inferior à temperatura máxima do barril, para evitar que a temperatura seja demasiado elevada para derreter no fenómeno de salivação do bocal.

Temperatura do molde

A temperatura do molde tem uma grande influência no fluxo da massa fundida, na taxa de arrefecimento e no desempenho da peça moldada.

A temperatura do molde depende da cristalinidade do plástico, do tamanho da peça moldada e do desempenho da peça moldada. Requisitos de estrutura e desempenho e outras condições do processo (tais como temperatura de fusão, velocidade de injeção e pressão de injeção).

(2) Pressão

A pressão no moldagem por injeção O processo de plastificação inclui a pressão de plastificação e a pressão de injeção, que afectam diretamente a plastificação do plástico e a qualidade das peças de plástico.

Pressão de plastificaçãoA contrapressão, designada por pressão de retorno, refere-se à pressão exercida sobre a massa fundida na cabeça do parafuso quando este está a rodar e a recuar quando é utilizada uma máquina de injeção de parafuso.

A pressão de plastificação aumenta, a temperatura da massa fundida e a sua uniformidade aumentam, a mistura do material de cor é uniforme e o gás na massa fundida é descarregado. No entanto, a taxa de plastificação diminui e o ciclo de moldagem é prolongado.

No funcionamento geral, com o objetivo de garantir a qualidade das peças de plástico, a pressão de plastificação deve ser tão baixa quanto possível, geralmente cerca de 6MPa, raramente superior a 20MPa. A pressão de injeção é a pressão exercida pelo êmbolo ou pela cabeça do parafuso sobre o plástico fundido.

Tamanho: O tamanho da pressão de injeção depende das espécies de plástico, do tipo de máquina de injeção, da estrutura do molde, da espessura da parede das peças de plástico e de outras condições do processo.

Função: Para ultrapassar a resistência do fluxo da massa fundida no processo de enchimento do molde de injeção ao injetar, para que a massa fundida tenha uma determinada taxa de enchimento; para compactar a massa fundida e evitar o refluxo ao manter a pressão.

Em geral: pressão de injeção para plásticos de alta viscosidade > plásticos de baixa viscosidade; alta pressão de injeção para peças de plástico de paredes finas, grandes áreas e formas complexas; estrutura de molde simples, maior dimensão da porta, menor pressão de injeção.

Pressão de injeção da máquina de injeção de êmbolo > máquina de injeção de parafuso; a temperatura do tambor, a temperatura do molde é elevada, a pressão de injeção é mais baixa.

(3) Tempo

O tempo necessário para completar um moldagem por injeção O processo de moldagem é designado por ciclo de moldagem. Inclui o tempo de enchimento do molde, o tempo de retenção, o tempo de arrefecimento no molde, outros tempos, etc. Outros tempos incluem a abertura do molde, a libertação do molde, a aplicação do agente de libertação do molde, a colocação da inserção e o fecho do molde, etc.

Processo de moldagem por injeção

Inclui principalmente a preparação antes da moldagem, o processo de injeção e o pós-tratamento de peças de plástico, etc.

(1) Preparação da pré-forma

Os principais preparativos antes da moldagem por injeção Os ciclos são a inspeção do aspeto e do desempenho do processo das matérias-primas, pré-aquecimento e secagem; limpeza ou substituição do tambor da máquina de injeção.

Para dificuldades de libertação do molde, uma escolha razoável de agente de libertação; pré-aquecimento da inserção, alguns moldes também precisam de pré-aquecer.

Inspeção do aspeto do material e medição do desempenho do processo: incluindo cor do plástico, tamanho e uniformidade das partículas, fluidez (índice de fusão, viscosidade), estabilidade térmica e inspeção da retração.

Pré-aquecimento e secagem do plástico: remover o excesso de humidade e os teores voláteis do material para evitar defeitos ou degradação na superfície do material peças moldadas por injeçãoque afecta o aspeto e a qualidade interna das peças de plástico.

Métodos de secagem dos materiais: produção de pequenos lotes, utilizando a secagem em estufa; produção de grandes lotes, utilizando a secagem por ebulição ou por vácuo.

Limpeza do barril: quando se muda de produto, é necessário mudar as matérias-primas e as cores para limpar o barril.

Pré-aquecimento do inserto: reduz a diferença de temperatura entre o material e o inserto, reduz a tensão de contração do plástico à volta do inserto e assegura a qualidade das peças de plástico.

A escolha do agente de libertação: os agentes de libertação normalmente utilizados incluem estearato de zinco, parafina líquida e óleo de silicone.

(2) Processo de injeção

O processo de injeção é a fase principal da transformação do plástico em peças de plástico. Inclui várias fases, como a adição de material, a plastificação, a injeção, a manutenção da pressão, o arrefecimento e a moldagem, e a desmoldagem.

Alimentação: Adição de plástico granulado ou em pó à tremonha da máquina moldagem por injeção de plástico máquinas.

Plastificação: O material plástico no parafuso é aquecido pelo dispositivo de aquecimento do moldagem por injeção máquina para fundir e tornar-se um plástico fundido com boa plasticidade.

Injeção: O plástico plastificado fundido é empurrado pelo êmbolo ou parafuso da máquina de injeção e passa através do bocal e do sistema de vazamento do molde a uma determinada pressão e velocidade para entrar e preencher a cavidade do molde.

Reposição da pressão e da contração: Após o derretimento preencher a cavidade, o derretimento ainda mantém a pressão para reabastecimento sob o empurrão do êmbolo ou parafuso da máquina de injeção, de modo que o derretimento no barril continua a entrar na cavidade para reabastecer as necessidades de encolhimento do plástico na cavidade, e pode impedir que o derretimento de refluxo.

Arrefecimento após congelamento do portão: Após algum tempo, o plástico derretido na cavidade solidifica-se num sólido, para garantir que a peça de plástico tem rigidez suficiente para não se deformar quando o molde é libertado.

Desmoldagem: A peça moldada é arrefecida até uma determinada temperatura e a peça moldada é empurrada para fora do molde pelo mecanismo de expulsão.

(3) Pós-tratamento da peça moldada

O pós-tratamento pode eliminar a tensão interna da peça de plástico e melhorar o desempenho da peça de plástico e a estabilidade do tamanho.

O pós-tratamento de fabrico de peças por injeção de plástico inclui recozimento e tratamento por humidificação.

O tratamento de recozimento consiste em colocar as peças de plástico num meio líquido de aquecimento a uma temperatura fixa (como água quente, óleo mineral quente, parafina líquida, etc.) ou num forno de circulação de ar quente durante algum tempo, e depois arrefecer lentamente. O seu objetivo é eliminar as tensões internas das peças de plástico e estabilizar o tamanho.

a) Temperatura: 10°~15° acima da temperatura de utilização ou 10°~20° abaixo da temperatura de deflexão térmica.

b) TempoO tempo de trabalho é de cerca de meia hora por milímetro: relacionado com a variedade de plástico e a espessura da peça de plástico pode geralmente ser calculado em cerca de meia hora por milímetro.

c) Efeito: Para eliminar a tensão interna da peça de plástico, estabilizar o tamanho da peça de plástico, melhorar a cristalinidade e estabilizar a estrutura cristalina, para melhorar o seu módulo de elasticidade e dureza.

Tratamento de regulação da humidade: um método de pós-tratamento que consiste em colocar as peças de plástico que acabaram de ser remoldadas no meio de aquecimento (como água a ferver, solução de acetato de potássio) para acelerar a velocidade de equilíbrio da absorção de humidade. (Principalmente utilizado para plásticos com forte higroscopicidade e fácil oxidação, como o PA)

a) Temperatura: 100~121℃ (o limite superior é tomado quando a temperatura de deformação térmica é alta, e o limite inferior é tomado vice-versa).

b) TempoO tempo de isolamento está relacionado com a espessura das peças de plástico, demorando normalmente 2 a 9 horas.

c) ObjetivoPara eliminar as tensões residuais; para que os produtos atinjam o equilíbrio de absorção de humidade o mais rapidamente possível, para evitar alterações dimensionais durante a utilização.

Parâmetros do processo de moldagem por injeção

O tratamento de humidificação é um método de tratamento em que as peças de plástico recém-desmoldadas são colocadas em água quente para isolar o ar, evitar a oxidação das peças de plástico e acelerar a obtenção do equilíbrio de absorção de humidade. O objetivo é estabilizar a cor e o tamanho da peça moldada e melhorar o seu desempenho.

Processo de injeção

Inclui geralmente as seguintes etapas: adição de material, plastificação, enchimento do molde, pressão de retenção, vazamento, arrefecimento e desmoldagem.

- Adicionar material

Os granulados são adicionados à tremonha do moldagem por injeção máquina. - Plastificação

O plástico adicionado é adicionado na tremonha para que passe de partículas sólidas para o estado fundido e tenha uma boa plasticidade, este processo é designado por plastificação. - Enchimento de moldes

A massa fundida plastificada é empurrada pelo êmbolo ou parafuso para a parte da frente do cilindro e, em seguida, através do bocal e do sistema de vazamento do molde, enche a cavidade, esta fase é designada por enchimento do molde. - Pressão de retenção

Quando a massa fundida no molde arrefece e encolhe, o êmbolo ou o parafuso força a massa fundida no cilindro a reabastecer continuamente o molde, formando assim uma peça de plástico com forma completa e textura densa, esta fase é designada por retenção de pressão. - Refluxo

No final da pressão de manutenção, o êmbolo ou o parafuso recua e a pressão na cavidade é levantada.

Neste momento, a pressão da massa fundida na cavidade será maior do que a pressão na frente do portão, se o portão ainda não estiver congelado, a massa fundida na cavidade fluirá de volta para o sistema de fundição através do portão, este processo é chamado de refluxo.

Este processo é designado por refluxo. O refluxo provoca o encolhimento, a deformação e a perda de textura da peça moldada. Se o portão já estiver congelado no final da pressão de retenção, não haverá refluxo.

- Arrefecimento

O processo de arrefecimento da peça de plástico no molde é todo o processo desde o momento em que o plástico fundido na porta está completamente congelado até ao momento em que a peça de plástico é empurrada para fora da cavidade do molde. Esta irá então arrefecer para formar um produto sólido. Finalmente, os ejectores empurram o produto arrefecido para fora da máquina como uma peça acabada. O fabrico de moldes por injeção processo está concluído.

O processo de arrefecimento tem início quando o plástico é injetado na cavidade e inclui o período desde a conclusão do enchimento do molde e da manutenção da pressão até ao momento anterior à desmoldagem.

- Desmoldagem

O molde é aberto quando a peça arrefece até uma determinada temperatura, e a peça é empurrada para fora do molde sob a ação do mecanismo de expulsão.

Os parâmetros-chave que determinam a qualidade do produto são a temperatura, o tempo, a pressão, a velocidade e a posição.