A posição de comutação na moldagem por injeção é crucial para otimizar a eficiência da produção e a qualidade das peças durante o processo de injeção.

A posição de comutação refere-se ao ponto específico do ciclo de injeção em que a máquina passa do enchimento do molde para a embalagem do material. Este ajuste ajuda a manter uma pressão consistente e assegura o enchimento correto das cavidades complexas do molde. Uma posição de comutação bem definida melhora a precisão das peças e reduz os defeitos, conduzindo a melhores resultados globais de produção.

Compreender a posição de comutação é essencial para os moldadores que pretendem melhorar a qualidade da produção. Explore mais para compreender como os ajustes a esta definição podem afetar significativamente os seus resultados de moldagem por injeção.

Uma posição de comutação corretamente definida reduz os defeitos das peças.Verdadeiro

Definir a posição de comutação com precisão ajuda a manter uma pressão consistente, o que minimiza os defeitos e garante peças de alta qualidade.

Uma posição de comutação mal definida pode aumentar o tempo de ciclo.Falso

Embora uma posição de comutação incorrecta possa levar a defeitos, não aumenta inerentemente o tempo de ciclo; em vez disso, pode levar a ineficiências noutras áreas.

O que é a moldagem por injeção?

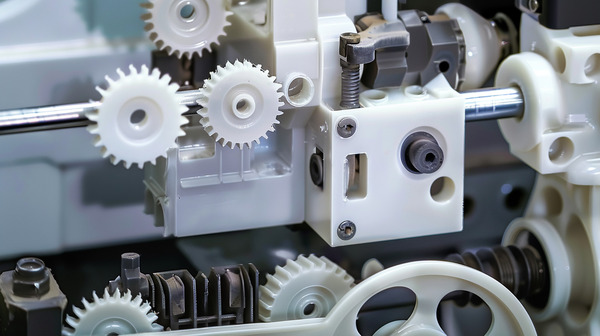

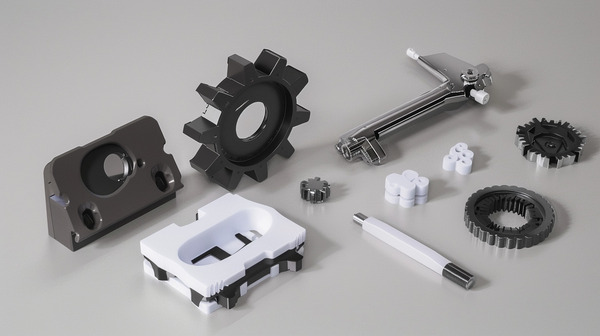

A moldagem por injeção é um processo de fabrico em que o plástico ou outros materiais são fundidos e injectados num molde para criar peças. É eficiente para a produção em massa, oferecendo elevada precisão, repetibilidade e baixo custo por peça. As aplicações mais comuns incluem peças para automóveis, dispositivos médicos e produtos de consumo. As principais vantagens incluem ciclos de produção rápidos, formas complexas e desperdício mínimo de material.

Um processo de fabrico complexo denominado moldagem por injeção é utilizado para fabricar uma variedade de produtos de plástico. Para começar, o plástico derretido é injetado numa cavidade do molde; depois arrefece e solidifica na forma final. Existem vários passos fundamentais neste processo:

Fixação: As duas metades do molde são fechadas e fixadas em conjunto para suportar a pressão de injeção.

Injeção: O plástico fundido é injetado na cavidade do molde a alta pressão.

Arrefecimento: O plástico no interior do molde arrefece e solidifica, formando a forma da cavidade do molde.

Ejeção: O molde abre-se e a peça solidificada é ejectada.

O controlo preciso de cada fase é crucial para produzir peças de alta qualidade. Durante a fase de injeção, um dos parâmetros mais críticos é a posição de comutação1.

O que é a posição de comutação na moldagem por injeção?

A posição de comutação ajuda a controlar o processo de moldagem, determinando quando a pressão de injeção muda para a pressão de retenção, estabilizando a peça e minimizando os defeitos. O ajuste correto desta posição assegura uma distribuição uniforme do material, reduz as marcas de afundamento e melhora os tempos de ciclo.

Na moldagem por injeção de plástico, a posição de comutação é quando o sistema de controlo transita do controlo da velocidade para o controlo da pressão( pressão de retenção2). Esta mudança é crucial porque decide como o plástico fundido se comporta à medida que preenche as cavidades do molde e as embala, o que afecta diretamente tanto os factores de qualidade (como o aspeto) como o facto de cada peça ser igual a todas as outras feitas antes ou depois dela. Existem algumas formas de a máquina de moldagem saber quando deve efetuar esta mudança. Isto pode ser feito pela posição do parafuso (mais comum), limite de pressão, tempo ou pressão da cavidade.

A posição de comutação refere-se a um momento preciso no ciclo de moldagem por injeção em que o processo muda de velocidade da sua fase inicial (processo de injeção) e passa para outra fase designada por pressão de retenção. Durante a fase de injeção, o plástico fundido é injetado na cavidade do molde sob alta pressão. Uma vez preenchida a cavidade, o processo passa para a fase de acondicionamento, em que é aplicada pressão adicional para garantir que o material preenche totalmente o molde, compensando qualquer retração que possa ocorrer à medida que o plástico arrefece.

Qual é a importância de mudar de posição?

A posição de comutação afecta vários aspectos fundamentais do processo de moldagem por injeção:

Qualidade do produto

Para que a transição entre fases seja bem sucedida, certifique-se de que a cavidade do molde é preenchida corretamente (completamente preenchida). Faça a transição apenas quando estiver pronto para ser embalado; caso contrário, corre o risco de ter defeitos como vazios, espessura irregular da parede 3ou peças incompletas porque o fluxo de material ainda não terminou. Mas também não espere demasiado tempo - à medida que a pressão aumenta, existe o risco de problemas estéticos, tais como deformações devido ao excesso de flashes enquanto ainda estão no molde.

Estabilidade dimensional

A gestão eficaz da posição de transferência é fundamental para preservar a precisão dimensional das peças moldadas; um fator crucial a ter em conta quando se produzem componentes que exigem tolerâncias apertadas.

Eficiência dos materiais

A posição correta da mudança pode reduzir o desperdício de material. Se o plástico for injetado e embalado corretamente, haverá menos excedentes - assim, cada ciclo utiliza melhor os recursos e há uma poupança global de eficiência.

Tempo de ciclo

Tempos de ciclo mais curtos e maior produtividade são outros dois benefícios de uma transição sempre correta. Menos defeitos também significam que o controlo de qualidade e a resolução de erros consomem menos horas de esforço de produção.

Quais são os factores que afectam a posição de comutação?

A posição de comutação é principalmente afetada por factores como as propriedades do material, a temperatura, a pressão e a conceção mecânica. Estes elementos determinam a forma como os componentes transitam de um estado para outro, influenciando tanto a velocidade como a precisão. A gestão correta destes factores assegura um desempenho ótimo do sistema e minimiza o tempo de inatividade.

A determinação da posição ideal de comutação na moldagem por injeção envolve a consideração de vários factores:

Propriedades do material: As caraterísticas de fluxo dos diferentes materiais plásticos variam, o que afecta a forma como decorrem as fases de injeção e de embalagem, bem como a rapidez com que o molde enche. Se um material tiver uma viscosidade elevada, pode necessitar de um ponto de comutação diferente de um com uma viscosidade inferior.

Geometria da peça: Um desenho complexo pode exigir uma alteração quando se passa do enchimento para a embalagem, de modo a que nenhuma área fique com marcas de afundamento4ou espaços vazios (também conhecidos como vazios).

Conceção do molde: A complexidade e a geometria do molde também influenciam a posição de transição. Os moldes intrincados com caraterísticas complexas podem necessitar de um controlo mais preciso do ponto de transição para garantir o enchimento e a embalagem completos.

Especificações da máquina: Factores como a pressão, a velocidade e as definições de temperatura também desempenham um papel importante na determinação do melhor ponto possível para fazer transições entre processos; ajustar estes factores corretamente é essencial se quiser obter produtos de primeira qualidade no final!

Condições do processo: Outros factores que devem ser considerados ao decidir em que fase deve ocorrer a mudança incluem a temperatura do material fundido e do próprio molde, bem como a rapidez com que as injecções estão a ser efectuadas.

Como determinar a posição de comutação?

A posição de comutação é normalmente determinada pelo alinhamento dos componentes de um sistema, que pode ser baseado em accionamentos mecânicos, eléctricos ou baseados em sensores. Nos circuitos eléctricos, a posição de comutação é definida pelo estado do interrutor, aberto ou fechado. O posicionamento adequado garante o funcionamento correto do sistema e evita falhas ou ineficiência.

A determinação da posição de transição ideal envolve uma combinação de testes empíricos e análise científica. Eis alguns métodos comuns:

Testes empíricos: É efectuado um conjunto de ensaios em vários pontos de comutação e são analisados os defeitos das peças e as métricas de qualidade daí resultantes. Embora leve tempo, esta técnica transmite conhecimentos práticos a partir de um cenário de produção real.

Moldagem científica: Neste método, são utilizados dados e princípios da ciência dos polímeros para prever o melhor ponto de comutação. O controlo do processo pode ser tão bem ajustado com técnicas como sensores de pressão de cavidade e simulações de software que se aproximam da previsão exacta.

Monitorização de processos: Os moldadores de injeção actuais possuem sensores avançados e sistemas de controlo instalados de série. Estes monitorizam continuamente variáveis como o caudal, a pressão e a temperatura em tempo real. A informação pode ser utilizada para alterar (mudar dinamicamente) o ponto de comutação de modo a obter os melhores resultados.

Como otimizar a posição de comutação?

A otimização da posição de comutação assegura transições precisas entre os modos da máquina, reduzindo o tempo de inatividade e melhorando a velocidade de produção. Ajuda a obter resultados mais consistentes, especialmente em operações de alta precisão, como a moldagem por injeção. As principais estratégias incluem a análise do feedback da máquina, o ajuste das definições de temporização e a consideração de factores ambientais como a temperatura e a pressão.

A otimização da posição de comutação requer uma abordagem sistemática para equilibrar vários parâmetros do processo e obter peças consistentes e de alta qualidade. Aqui estão alguns passos para otimizar a posição de comutação:

Caracterização de materiais: Compreender as propriedades reológicas do material plástico, como a viscosidade e o comportamento do fluxo, para determinar a posição inicial de comutação.

Análise do fluxo do molde: Utilizar programas informáticos para prever a melhor altura para mudar com base no design do molde e na forma da peça.

Ensaios de processos: Efectue uma série de testes utilizando várias posições do interrutor e examine os defeitos das peças - por exemplo, as que são demasiado curtas, as que têm flashes de material colado ou as que têm áreas afundadas. Durante estes ensaios, observe atentamente o desempenho das diferentes configurações dos interruptores e esteja preparado para efetuar alterações no local. Observe também a qualidade geral dos artigos moldados que saem, verificando especificamente se existem problemas como imprecisões nas dimensões ou outros defeitos visíveis.

Análise de dados: Utilize técnicas estatísticas juntamente com ferramentas como gráficos de controlo, para que possa dar sentido a toda esta informação recolhida durante as experiências e, a partir daí, determinar qual a melhor configuração de comutação.

Monitorização contínua: Implementar sistemas de monitorização em tempo real para acompanhar as variáveis do processo e ajustar dinamicamente a posição de comutação durante a produção.

Conduzir a análise do processo: Comece por examinar o funcionamento da sua moldagem por injeção atual. Pode fazê-lo de forma sistemática utilizando sensores e equipamento de monitorização que monitorizam a velocidade de enchimento, a pressão e a temperatura ao longo de todo o ciclo. Os dados sobre estas variáveis ajudá-lo-ão a compreender as propriedades do material e o funcionamento do molde - factores-chave para identificar uma posição de transição ideal.

Utilizar software de simulação: Experimente o software de simulação de softwareO software de simulação de moldagem por injeção é uma ferramenta útil que vale a pena experimentar quando se procura otimizar os pontos de comutação. Estes programas permitem que os utilizadores vejam o que pode acontecer com diferentes configurações ou materiais; também tornam possível prever o comportamento dos moldes em várias condições. Isto pode poupar tempo e recursos em comparação com uma abordagem física de tentativa e erro.

Implementar o controlo em circuito fechado: Considere a utilização de sistemas de controlo de circuito fechado que ajustam automaticamente a posição de comutação com base em dados em tempo real. Estes sistemas podem aumentar a consistência e a precisão, assegurando um desempenho ótimo ao longo do processo de produção.

Colaborar com os fornecedores de materiais: Trabalhe em estreita colaboração com os seus fornecedores de materiais para compreender as propriedades específicas dos plásticos que está a utilizar. Estes poderão fornecer recomendações para otimizar a posição de mudança com base nos seus conhecimentos e experiência.

Quais são os estudos de caso?

Os estudos de caso são análises aprofundadas de exemplos do mundo real que demonstram como uma determinada solução ou estratégia foi implementada. Normalmente, destacam o problema, a abordagem, os resultados e as lições aprendidas. Normalmente utilizados nas empresas, nos cuidados de saúde e no ensino, os estudos de caso são ferramentas poderosas para a tomada de decisões e a partilha de conhecimentos.

Peças para automóveis: Um fabricante de peças automóveis tinha problemas em moldar e alisar com precisão peças de plástico complexas. Mas depois de examinar como as coisas funcionavam durante as alterações de produção - utilizando modelos gerados por computador de fluxos de plástico fundido e alguns testes na vida real - as coisas melhoraram. De facto, ao trabalhar desta forma, a empresa deu grandes passos para melhorar a qualidade geral do produto: menos retração e ausência de deformação significavam menos rejeições quando se tratava de cumprir critérios rigorosos para cada peça.

Dispositivos médicos: Uma organização que produz instrumentos médicos estava a ter problemas com peças de plástico defeituosas porque o material não as estava a encher de forma consistente. Ao utilizar sensores para acompanhar as coisas à medida que aconteciam e ao certificar-se de que o equipamento mudava de posição no momento certo, a empresa descobriu que podia controlar a forma como estas peças eram fabricadas. Como resultado, houve menos falhas por lote - e menos desperdício em geral. De facto, quando a produção estabilizou após esta mudança, os custos unitários também baixaram.

Caixas para eletrónica de consumo: Linhas de fluxo5 e empenos foram observados em caixas de uma empresa de eletrónica de consumo. Analisando o fluxo do molde em pormenor e fazendo ajustes na posição de comutação, estas falhas foram reduzidas significativamente. Uma posição de comutação optimizada permitiu um enchimento e uma embalagem uniformes - de modo a que as peças tenham um bom aspeto quando inspeccionadas de perto e resistam melhor aos danos.

Quais são os desafios da otimização das localizações de comutação?

A otimização das localizações de comutação ajuda a melhorar a eficiência operacional, reduzindo os atrasos e melhorando a atribuição de recursos. No entanto, os desafios incluem prever com precisão as localizações óptimas, lidar com o tempo de inatividade das máquinas e minimizar o desperdício de material durante a mudança. As principais dificuldades residem também no equilíbrio entre custo, velocidade e qualidade durante o processo de otimização.

Embora a otimização da posição de comutação ofereça muitos benefícios, também existem desafios:

Complexidade: Uma vez que as propriedades do material, a geometria da peça e as condições do processo interagem entre si, pode ser difícil determinar exatamente onde se situa o ponto de transição.

Consome muito tempo: Testar as coisas e recorrer à tentativa e erro leva muito tempo e pode também custar muito dinheiro.

Alterações dinâmicas: Se o material que está a ser processado se alterar devido à utilização de um novo lote ou à alteração das condições ambientais, é necessário efetuar ajustamentos contínuos, o que não acontece por si só.

Limitações técnicas: Embora algumas máquinas de moldagem por injeção disponham de sistemas de monitorização inteligentes que permitem um maior controlo, nem todas as máquinas o fazem.

Quais são as tendências e inovações futuras?

Os avanços na moldagem por injeção são contínuos. Estão constantemente a ser desenvolvidas novas tecnologias e métodos para melhorar a qualidade das peças e o controlo do processo. Quando se trata de otimizar o ponto de comutação, há várias tendências que podemos esperar ver mais nos próximos anos:

Sensores avançados: Para ter um melhor controlo do ponto de comutação, precisamos de sensores avançados para observar pressão da cavidade6temperatura e caudal em tempo real - e desenvolver outros mais sofisticados do que os atualmente disponíveis.

Inteligência Artificial e Aprendizagem Automática: Se as máquinas de moldagem por injeção pudessem aprender com a experiência, poderiam utilizá-la para prever com maior precisão os pontos de transição. Uma forma de o fazer seria utilizar técnicas de inteligência artificial (IA) juntamente com dados históricos sobre a evolução de trabalhos anteriores - além de informações sobre o que está a acontecer neste momento.

Integração com a Indústria 4.0: O aproveitamento das tecnologias da Indústria 4.0 para criar sistemas de moldagem por injeção interligados e inteligentes pode otimizar automaticamente a posição de comutação, melhorando a eficiência global do fabrico.

Ferramentas CAE melhoradas: Os computadores de amanhã permitir-nos-ão saber hoje o que o amanhã nos trará. Ao melhorar (e melhorar ainda mais) os programas de modelização por computador, os engenheiros podem simular diferentes condições antes de iniciarem os processos de fabrico... reduzindo assim o número de testes necessários mais tarde na linha de produção para verificar os controlos de qualidade, etc.

Materiais inteligentes: A utilização de materiais inteligentes capazes de dar feedback sobre as suas condições de processamento pode controlar melhor o processo de moldagem por injeção, incluindo a posição de comutação.

Que conselhos práticos têm os fabricantes?

Os conselhos práticos dos fabricantes incluem a otimização da gestão da cadeia de fornecimento, o investimento na formação dos funcionários e a manutenção regular das máquinas. Os fabricantes sublinham a importância do controlo de qualidade e das práticas de produção optimizada para reduzir o desperdício, diminuir os custos e aumentar a produção. Além disso, manter-se atualizado com os avanços tecnológicos desempenha um papel fundamental na manutenção da competitividade.

Para os fabricantes que procuram otimizar a posição de transição, eis algumas recomendações práticas:

Investir na formação: Certifique-se de que a sua equipa compreende os aspectos práticos e teóricos da moldagem por injeção - pode ser muito útil quando está a tentar otimizar aspectos como as posições de comutação, se souberem porque é que o processo funciona como funciona.

Tirar partido da tecnologia: Considere investir em maquinaria de alta tecnologia para moldagem por injeção, que vem com os seus próprios sistemas de controlo e monitores que fornecem informações actualizadas ao minuto; ter acesso a dados em qualquer altura tornará o ajuste dos pontos de mudança muito mais fácil.

Manutenção regular: Faça a manutenção regular dos seus moldes e máquinas para garantir um funcionamento ótimo, o que é crucial para posições de mudança consistentes.

Colaborar com os fornecedores de materiais: Vale a pena conhecer melhor os plásticos dos fornecedores - esse conhecimento pode permitir melhores decisões sobre o ponto de transição necessário.

Documentar e analisar: Registe todos os pormenores relacionados com a forma como os processos decorreram; depois, estude a informação para detetar tendências que mostrem áreas onde ainda podem ser feitas melhorias - incluindo a afinação quando as máquinas mudam.

Conclusão

A posição do interrutor na moldagem por injeção é um assunto importante. Afecta a qualidade da peça, a consistência, o tempo de ciclo e a eficiência do material. Para a obter corretamente, é necessário ter em conta as propriedades do material, a geometria da peça, o design do molde, as especificações da máquina e as condições do processo. Fazendo alguns testes, usando técnicas de moldagem científicas e mantendo um olho no processo, você pode acertar a posição do interrutor e fazer boas peças. À medida que a tecnologia melhora, seremos capazes de controlar ainda melhor a posição do interrutor, o que tornará a moldagem por injeção ainda mais fantástica.

Embora a otimização da posição de comutação possa ser um desafio, tem o potencial de melhorar significativamente a eficiência e a qualidade das suas operações de moldagem por injeção. Ao inovar continuamente e ao adotar uma abordagem sistemática ao controlo do processo, é possível obter uma maior precisão, reduzir os defeitos e aumentar a produtividade global. Quer seja novo na moldagem por injeção ou pretenda melhorar os seus processos actuais, dedicar algum tempo a otimizar a sua posição de comutação pode proporcionar benefícios significativos às suas operações de produção. Comece por realizar uma análise exaustiva, utilizando ferramentas de simulação e considerando sistemas de controlo em circuito fechado para garantir que obtém os melhores resultados.

-

Saiba mais sobre o que é a posição de comutação na moldagem por injeção: A posição de comutação, também conhecida como ponto de comutação V/P, é um ponto de transição crucial no processo de moldagem por injeção. ↩

-

Saiba mais sobre a pressão de retenção na moldagem por injeção: O que é e como definir: O ajuste da pressão de retenção tem como objetivo evitar o refluxo da resina . ↩

-

Saiba mais sobre Porque é que a espessura uniforme da parede é importante: Espessura uniforme da parede significa que todas as paredes de uma peça têm a mesma espessura. ↩

-

Saiba mais sobre os Defeitos de Moldagem por Injeção: Marcas de afundamento : As marcas de afundamento formam-se essencialmente devido à elevada retração volumétrica. ↩

-

Saiba mais sobre Como evitar linhas de fluxo na moldagem por injeção: as linhas de fluxo ocorrem geralmente quando o material fundido flui de forma irregular. ↩

-

Saiba mais sobre a pressão da cavidade : A pressão da cavidade é um indicador-chave da qualidade das peças moldadas produzidas. ↩