190–210°C

– POM (acetal) and nylon (PA66) are the two dominant materials for precision plastic gears, each with distinct strengths.

– Gear tooth accuracy in injection molding can reach AGMA Q8–Q10, sufficient for most consumer and industrial applications.

– Mold design — especially gate placement, cooling uniformity, and shrinkage compensation — determines gear quality more than any other factor.

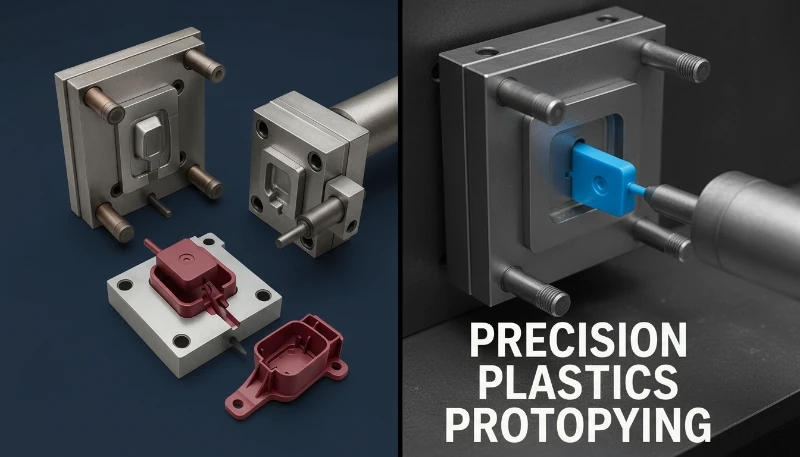

What Is Plastic Gear Injection Molding and Why Is It Growing?

Plastic gear injection molding is the process of manufacturing gear components by injecting molten thermoplastic into a precision mold cavity shaped to the gear’s tooth profile. The global plastic gear market has been growing at 6–8% annually as industries replace metal gears with engineered polymers for cost, weight, and performance advantages.

At ZetarMold, we have produced plastic gears for automotive actuators, office equipment, home appliances, and medical devices. The key advantage is that moldagem por injeção1 can produce thousands of identical gears per day at a fraction of the cost of CNC-machined metal gears — typically $0.05–0.50 per part versus $5–50 for machined metal equivalents.

Which Materials Are Best for Injection Molded Plastic Gears?

Material selection is the foundation of plastic gear performance. The two workhorses are POM (acetal/Delrin) and PA66 (nylon 6/6), but several other engineering plastics serve specialized applications.

| Material | Resistência à tração (MPa) | Wear Rate | Moisture Absorption | Best Application |

|---|---|---|---|---|

| POM (acetal) | 60–70 | Muito baixo | 0.2% | Precision gears, low friction, dimensional stability |

| PA66 (nylon) | 70–85 | Baixa | 2.5% | High-load gears, good fatigue resistance |

| PA66 + 30% GF | 130–160 | Baixa | 1.5% | High-strength structural gears |

| PBT | 50-60 | Médio | 0.08% | Automotive sensors, low moisture sensitivity |

| PEEK | 90–100 | Muito baixo | 0.5% | High-temperature, medical, aerospace |

| PPS + 40% GF | 130–150 | Baixa | 0.02% | Chemical resistance, high temperature |

POM is our default recommendation for most gear applications. Its combination of low friction coefficient (0.2–0.3 against steel), excellent dimensional stability, and low moisture absorption makes it the most predictable material for precision gears. We use POM copolymer (Celcon/Hostaform) rather than homopolymer for better thermal stability and reduced centerline porosity.

“Nylon gears are always superior to POM gears because nylon has higher tensile strength.”Falso

While PA66 does have higher tensile strength (70–85 MPa vs. 60–70 MPa for POM), nylon absorbs 2.5% moisture from ambient air, causing dimensional swelling of 0.5–1.5%. This swelling changes tooth profile and backlash unpredictably. POM’s near-zero moisture absorption (0.2%) makes it dimensionally superior for precision gear applications.

“POM (acetal) is the most widely used material for injection molded gears due to its combination of low friction, dimensional stability, and fatigue resistance.”Verdadeiro

POM accounts for approximately 40–50% of all injection molded plastic gears worldwide. Its self-lubricating surface, consistent shrinkage behavior, and excellent creep resistance make it the default choice when operating temperature stays below 100°C.

How Does Mold Design Affect Gear Accuracy and Quality?

The mold is the single most critical factor in plastic gear quality. A gear mold must reproduce tooth profiles with micrometer-level accuracy while compensating for material shrinkage that varies by direction.

Critical mold design considerations:

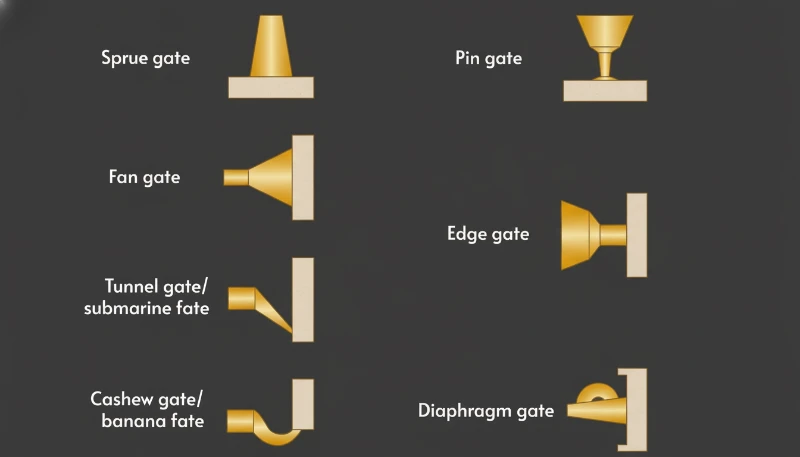

- Gate design2 — Center (diaphragm) gates produce the most uniform fill and round gears. Edge gates create directional flow that distorts tooth profiles on the far side.

- Shrinkage compensation — POM shrinks 1.8–2.2%, so the mold cavity must be oversized. But shrinkage varies by direction (flow vs. cross-flow), requiring asymmetric compensation for non-circular features.

- Arrefecimento — Uneven cooling creates differential shrinkage that makes the gear oval instead of round. We use annular cooling channels around the gear cavity.

- Ventilação — Air traps at tooth tips cause short shots and burn marks on the most critical surfaces.

- Surface finish — Gear tooth flanks need SPI A-2 or better (mirror polish) to minimize friction and wear.

What Are the Key Process Parameters for Molding Precision Gears?

Process control for gear molding is more demanding than for general parts because dimensional accuracy directly affects function. At ZetarMold, we maintain process capability indices (Cpk) above 1.33 for gear pitch diameter.

| Parâmetro | POM Gears | PA66 Gears | Impact on Quality |

|---|---|---|---|

| Temperatura de fusão | 190–210°C | Que precisão de engrenagem pode a moldagem por injeção alcançar? | Too high → degradation; too low → poor fill |

| Temperatura do molde | 80–100°C | 80–90°C | Higher → better crystallinity → more consistent shrinkage |

| Velocidade de injeção | Médio | Medium-fast | Too fast → jetting at teeth; too slow → hesitation marks |

| Pressão de retenção3 | 60–80 MPa | 50–70 MPa | Critical for preventing sink marks at tooth root |

| Tempo de arrefecimento | 15–30 s | 15–25 s | Must be sufficient to prevent post-mold warpage |

What Are the Common Challenges in Plastic Gear Molding?

Even with good mold design and material selection, plastic gears present unique challenges that require specialized knowledge.

- Tooth profile distortion — Uneven shrinkage deforms the involute profile, increasing noise and accelerating wear. Solution: optimize gate location for symmetric fill.

- Weld lines on teeth — If the flow front meets on a tooth flank, it creates a weak point. Solution: gate placement that pushes weld lines to non-critical areas.

- Core shift — The injection pressure can push the core pin off-center, creating eccentric gears. Solution: balanced gate design and adequate core support.

- Post-mold dimensional change — Crystallization continues after ejection (especially for PA66), causing parts to shrink an additional 0.1–0.3% over 24–48 hours. Solution: anneal gears at 150°C for 2–4 hours to accelerate crystallization.

- Absorção de humidade — PA66 gears swell 0.5–1.5% in humid environments. Solution: use POM or condition gears to equilibrium moisture before assembly.

“Plastic gears cannot achieve the precision of metal gears and are only suitable for non-critical applications.”Falso

Modern injection molded plastic gears routinely achieve AGMA quality level Q8–Q10, comparable to commercial-grade metal gears. High-precision applications like automotive power window regulators, printer mechanisms, and medical pump drives all use plastic gears as primary drive components.

“Plastic gears can run quieter than metal gears due to the material’s inherent vibration dampening properties.”Verdadeiro

Plastic’s lower elastic modulus (2–10 GPa vs. 200 GPa for steel) absorbs gear mesh vibrations that would transmit as noise in metal gears. This is why plastic gears are preferred in consumer appliances, HVAC actuators, and automotive interior mechanisms where noise is a primary concern.

Where Are Injection Molded Plastic Gears Used?

Plastic gears have penetrated virtually every industry. Here are the applications we see most frequently at ZetarMold.

| Indústria | Exemplos de aplicação | Typical Materials | Key Requirements |

|---|---|---|---|

| Automóvel | Window regulators, seat adjusters, HVAC flaps | POM, PA66+GF | Durability, temperature resistance |

| Office equipment | Printer drives, copier mechanisms | POM | Precision, low noise |

| Home appliances | Washing machine timers, food processors | POM, PBT | Chemical resistance, water contact |

| Dispositivos médicos | Insulin pumps, surgical tools | PEEK, POM | Biocompatibility, sterilization |

| Robótica | Servo gear trains, actuators | PA66+GF, POM | High torque, fatigue life |

Ready to develop injection molded plastic gears for your application? Contact ZetarMold for expert gear mold design and precision molding services.

FAQ

What gear accuracy can injection molding achieve?

Moldagem por Injeção de Engrenagens de Plástico: Guia de Materiais, Processo e Design

Can plastic gears handle high torque loads?

PA66 + 30% glass fiber gears can handle continuous torque loads of 2–5 Nm at moderate speeds. For higher loads, increasing face width, using larger modules, or switching to PEEK (continuous loads up to 10 Nm) extends the capability. Metal-to-plastic gear conversions typically work for loads below 20 Nm.

How long do injection molded plastic gears last?

POM gears running at moderate loads typically achieve 10–50 million cycles before wear exceeds functional limits. PA66+GF gears can exceed 100 million cycles in well-lubricated applications. Gear life depends heavily on load, speed, temperature, and whether lubrication is applied.

Do plastic gears need lubrication?

POM and PA66 are self-lubricating and can run dry in light-to-moderate load applications. For extended life or higher loads, light grease (PTFE-based or silicone) applied during assembly increases gear life by 3–10×. Internal lubricants (PTFE additives, MoS2) can be compounded into the resin.

What is the minimum quantity for injection molded gear production?

At ZetarMold, our minimum order quantity for production gears is typically 1,000–5,000 pieces, depending on gear complexity and mold cost. For prototyping, we can produce 50–200 pieces using soft tooling (aluminum molds) at 30–40% of production mold cost.

Resumo

Injection molded plastic gears are a mature, high-performance solution for applications demanding low cost, low noise, and lightweight drive systems. Success depends on choosing the right material (POM for dimensional stability, PA66 for strength), designing a precision mold with proper gate placement and shrinkage compensation, and controlling process parameters tightly. At ZetarMold, our experience across automotive, consumer, and medical gear applications means we can guide your project from material selection through to validated mass production.

-

Injection molding is a manufacturing process where molten thermoplastic material is injected under high pressure into a closed mold cavity, cooled to solidify into the desired shape, and then ejected as a finished part. ↩

-

Gate design refers to the type, size, and location of the opening through which molten plastic enters the mold cavity, directly affecting fill pattern, weld line position, and part quality. ↩

-

Holding pressure (packing pressure) is the pressure maintained on the molten plastic after the cavity is filled, compensating for volumetric shrinkage as the material cools and preventing sink marks at thick sections. ↩