O empeno em produtos moldados por injeção é influenciado por vários factores, que afectam a qualidade final e o desempenho funcional dos produtos.

O empeno é influenciado principalmente pela conceção do molde, seleção do material, taxas de arrefecimento e condições do processo na moldagem por injeção. O controlo destes factores pode reduzir os defeitos e melhorar a precisão geométrica das peças moldadas.

Compreender os principais factores que afectam o empeno é essencial para produzir produtos moldados por injeção de alta qualidade. Aprofunde-se em cada aspeto para melhorar a consistência e o desempenho do seu produto.

A escolha do material é o fator mais importante para evitar o empeno.Falso

Embora a escolha do material seja importante, factores como a conceção do molde e as taxas de arrefecimento também contribuem significativamente para o empeno.

A otimização das taxas de arrefecimento pode reduzir o empeno.Verdadeiro

O arrefecimento adequado assegura uma solidificação uniforme, minimizando o stress e evitando a deformação do produto final.

Qual é o efeito da estrutura do molde na deformação por empenamento de produtos moldados por injeção?

A estrutura do molde influencia significativamente a deformação por empeno nos produtos moldados por injeção, afectando as dimensões e a qualidade.

A estrutura do molde tem impacto no empeno da moldagem por injeção, influenciando as taxas de arrefecimento e o fluxo de material. Os principais factores são a conceção do molde, a localização da porta e a colocação do canal de arrefecimento. A conceção adequada minimiza o empeno, melhorando a estabilidade dimensional crucial para as indústrias automóvel e eletrónica.

Grande taxa de retração

Diferentes materiais plásticos têm diferentes taxas de retração1. Alguns materiais têm grandes taxas de contração, o que produzirá grandes alterações de volume durante o processo de arrefecimento após a moldagem por injeção e causará facilmente a deformação por empeno. Por exemplo, os plásticos cristalinos sofrem uma contração de volume significativa durante o processo de cristalização e são mais propensos a problemas de empeno do que os plásticos não cristalinos.

Sistema de portas

A posição, a forma e o número de portas no molde de injeção afectarão o estado de enchimento do plástico na cavidade do molde, o que fará com que a peça de plástico se deforme.

Quanto maior for a distância do fluxo, maior será a tensão interna causada pelo fluxo e pela contração entre a camada congelada e a camada de fluxo central; inversamente, quanto menor for a distância do fluxo, menor será o tempo de fluxo desde o portão até ao fim do fluxo da peça, mais fina será a camada congelada durante o processo de enchimento do molde, menor será a tensão interna e a deformação por empenamento resultante será muito reduzida.

O número, a forma e a localização das portas no molde afectarão a forma como o plástico preenche a cavidade do molde, o que pode provocar a deformação da peça de plástico. Quanto maior for o comprimento do fluxo, maior será a tensão interna resultante do fluxo e do encolhimento entre a camada congelada e o centro do fluxo; inversamente, quanto menor for o comprimento do fluxo, menor será o tempo necessário para o plástico fluir da porta até à extremidade da peça, quanto mais fina for a camada congelada durante o processo de enchimento, menor será a tensão interna e o empeno resultante será bastante reduzido.

Além disso, a utilização de mais portas pode encurtar o rácio de fluxo de plástico (L/t), o que torna a densidade de fusão na cavidade do molde mais uniforme e o encolhimento mais uniforme. Pode também encher a peça inteira com uma pressão de injeção mais baixa.

Sistema de arrefecimento

Quando se injecta o plástico, a peça arrefece de forma desigual, o que faz com que a peça encolha de forma desigual.

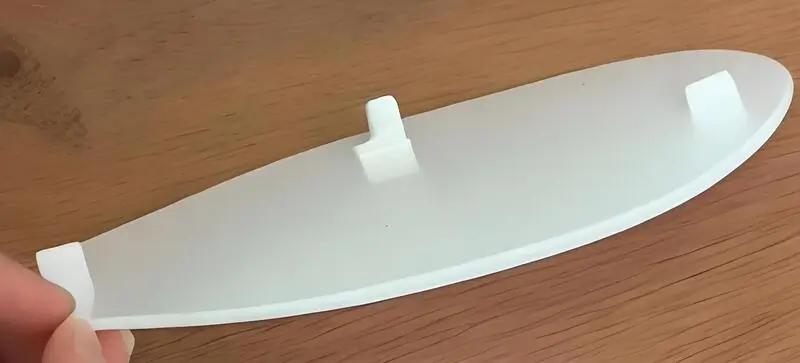

Se a diferença de temperatura entre as cavidades do molde e os núcleos utilizados na moldagem por injeção de peças de forma plana (tais como os invólucros das baterias dos telemóveis) for demasiado grande, a massa fundida perto da superfície fria da cavidade do molde arrefece rapidamente, enquanto que perto da superfície quente da cavidade da camada de material continuará a contrair-se, a contração desigual fará com que a peça se deforme.

Assim, quando o molde de injeção é arrefecido, é necessário prestar atenção à equilíbrio da temperatura2 entre a cavidade e o núcleo, e a diferença de temperatura entre os dois não pode ser demasiado grande (nesta altura, pode considerar-se a utilização de um termóstato de dois moldes).

Para além de considerar o equilíbrio de temperatura entre as superfícies interior e exterior dos elementos plásticos, é também necessário considerar que a temperatura dos elementos plásticos em todos os lados é a mesma, ou seja, a arrefecimento do molde3 deve tentar manter o equilíbrio da temperatura da cavidade e do núcleo em toda a parte, de modo a que a velocidade de arrefecimento das peças de plástico seja equilibrada em toda a parte, para que a contração de cada local seja mais uniforme e a geração de deformação possa ser eficazmente evitada.

Localização e número de portões não razoáveis

A porta é o local onde o plástico derretido entra no molde, e onde e quantas portas tem afecta a forma como o plástico derretido flui e preenche. Se colocar a comporta no sítio errado, a massa fundida pode não fluir uniformemente no molde, o que pode fazer com que diferentes partes da peça moldada por injeção tenham diferentes densidades e retracções e, consequentemente, a peça deforme-se. Se não tiver portas suficientes, a massa fundida pode não preencher uniformemente toda a cavidade, o que também pode fazer com que a peça se deforme.

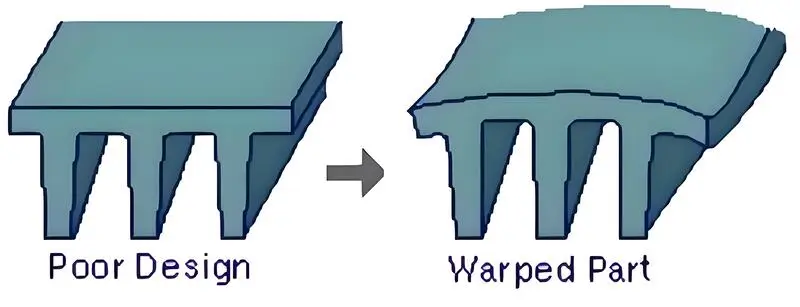

Estrutura de molde irracional

A estrutura do molde também afecta o grau de empeno e deformação das peças moldadas por injeção. Por exemplo, se o mecanismo de libertação de um molde for mal concebido, pode exercer uma pressão desigual sobre a peça moldada por injeção quando esta é libertada do molde, provocando o empeno.

Além disso, se o molde não for suficientemente rígido, o plástico derretido a alta pressão pode deformá-lo durante o processo de injeção, o que pode provocar indiretamente a deformação das peças moldadas por injeção. Caraterísticas do material

Conceção pouco razoável do sistema de ejeção do molde

A conceção do sistema ejetor4 também afecta diretamente a deformação da peça moldada. Se a disposição do sistema ejetor não for equilibrada, causará um desequilíbrio da força ejectora e a deformação das peças moldadas. Por isso, na conceção do sistema ejetor, deve procurar equilibrar-se com a resistência à desmoldagem.

Além disso, a área da secção transversal da haste ejectora não deve ser demasiado pequena, porque isso causaria demasiada pressão por unidade de área na peça de plástico (especialmente se a temperatura de desmoldagem for demasiado elevada) e deformaria a peça de plástico. A haste ejectora deve ser colocada o mais próximo possível da peça que é difícil de desmoldar.

Se não afetar a qualidade da peça de plástico (incluindo a sua utilização, tamanho e aparência), deve adicionar uma barra superior para reduzir a deformação geral da peça de plástico (é por isso que a barra superior está no topo do molde).

Uma estrutura de molde adequada reduz o empeno dos produtos moldados por injeção.Verdadeiro

Ao otimizar o design do molde e os canais de arrefecimento, a deformação por empenamento é minimizada, conduzindo a uma melhor precisão dimensional e estabilidade.

A estrutura do molde não tem impacto na taxa de arrefecimento dos produtos moldados por injeção.Falso

A estrutura do molde afecta diretamente as taxas de arrefecimento, determinando a forma como o calor é dissipado, influenciando o empeno e a qualidade do produto final.

Quais são os efeitos do enchimento e dos plásticos cristalinos no empeno e na deformação dos produtos?

Compreender os efeitos do enchimento e dos plásticos cristalinos é crucial para otimizar a integridade do produto, minimizando o empeno e a deformação durante o processo de fabrico.

Os materiais de enchimento e os plásticos cristalinos têm impacto no empeno, alterando a expansão térmica e as taxas de contração durante o arrefecimento. A seleção adequada de materiais e os ajustes de design são essenciais para manter a estabilidade dimensional do produto.

Fase de enchimento

O plástico derretido é injetado no molde sob pressão e arrefecido no molde para solidificar. Este processo é o passo mais importante na moldagem por injeção5. Durante este processo, a temperatura, a pressão e a velocidade estão todas inter-relacionadas e têm um impacto significativo na qualidade e na produtividade da peça moldada.

O aumento da pressão e da taxa de fluxo aumentará a taxa de cisalhamento, o que causa a diferença entre a orientação molecular paralela à direção do fluxo e perpendicular à direção do fluxo, ao mesmo tempo, o "efeito de congelamento". O "efeito de congelação" produz tensões de congelação, que formam tensões internas na peça moldada.

A influência da temperatura na deformação por empenamento é a seguinte: a diferença de temperatura entre as superfícies superior e inferior da peça de plástico causará stress térmico6 e deformação térmica; a diferença de temperatura entre diferentes áreas da peça de plástico causará uma contração não uniforme entre diferentes áreas; diferentes estados de temperatura afectarão a contração da peça de plástico.

Plásticos cristalinos

As resinas cristalinas (como as resinas de paraformaldeído, nylon, polipropileno, polietileno e PET) geralmente deformam-se mais do que as resinas não cristalinas (como as resinas PMMA, polietileno, poliestireno, resinas ABS e resinas AS, etc.) com grande contração. Também se deformam mais devido à direccionalidade das fibras das resinas reforçadas com fibra de vidro.

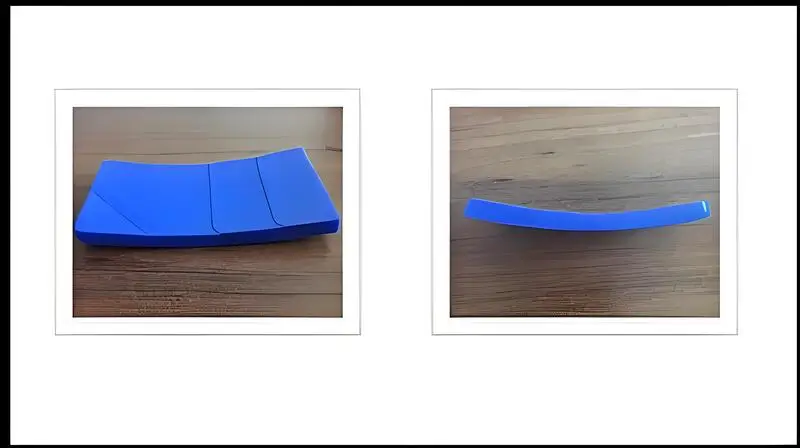

A maior parte das deformações ocorre porque a gama de temperaturas do ponto de fusão é estreita e é difícil corrigi-las. A cristalinidade do plásticos cristalinos7 muda consoante a rapidez com que arrefecem. Se arrefecerem rapidamente, a cristalinidade diminui e a contração da moldagem diminui. Se arrefecerem lentamente, a cristalinidade aumenta e a contração da moldagem aumenta. Utilizamos esta propriedade para corrigir deformações em plásticos cristalinos.

Na prática, o método de correção utilizado consiste em fazer com que os moldes móveis e estáticos tenham uma certa diferença de temperatura. Trata-se de medir a temperatura que faz com que o outro lado do empeno produza tensão, e depois pode corrigir a deformação. Por vezes, esta diferença de temperatura é tão elevada como 20°C ou mais, mas deve ser distribuída de forma muito uniforme.

É de salientar que, na conceção de peças e moldes de moldagem de plástico cristalino, tal como não é necessário tomar antecipadamente meios especiais para evitar a deformação, as peças serão deformadas e não podem ser utilizadas, apenas para fazer com que as condições de moldagem satisfaçam os requisitos acima referidos, a maioria dos casos ainda não consegue corrigir a deformação.

Os plásticos cristalinos reduzem o empeno dos produtos.Falso

Os plásticos cristalinos podem provocar uma contração não uniforme, aumentando potencialmente o risco de empeno.

Os materiais de enchimento podem modificar a taxa de contração dos plásticos, reduzindo o empeno.Verdadeiro

Os enchimentos podem alterar o comportamento de contração de um plástico, minimizando as variações que levam ao empeno.

Quais são os efeitos da fase de desmoldagem e do encolhimento da peça moldada na deformação por empenamento?

A fase de desmoldagem e a retração afectam significativamente a deformação por warpage nas peças moldadas, tendo impacto na sua estabilidade dimensional e desempenho.

A deformação por empeno resulta de uma contração desigual durante o arrefecimento e a desmoldagem. A gestão da temperatura do molde e das taxas de arrefecimento pode minimizar o empeno, garantindo uma melhor qualidade e precisão das peças.

Fase de desmoldagem

Quando se retira a peça do molde e se deixa arrefecer até à temperatura ambiente, a maior parte é um polímero vítreo. Se não retirar a peça do molde corretamente, ou se não a retirar do molde corretamente e não a retirar corretamente, pode deformar a peça.

Ao mesmo tempo, quando a peça está a encher o molde e a arrefecer, a tensão que está "congelada" na peça é libertada como "deformação" porque já não está a ser mantida no lugar, e é isso que causa o empeno e a deformação.

Retração de produtos moldados por injeção

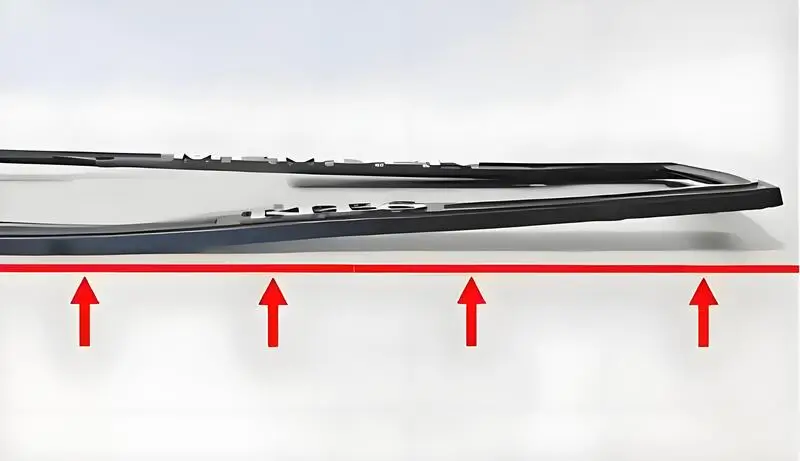

A principal razão para a deformação por empeno8 de produtos moldados por injeção é o retração irregular9 das peças moldadas. Se o efeito de contração durante o processo de enchimento não for considerado na fase de conceção do molde, a forma do produto será muito diferente dos requisitos de conceção, e uma deformação grave levará à sucata do produto (ou seja, problema de contração).

Para além da fase de enchimento, a diferença de temperatura entre as paredes superior e inferior do molde também causará diferenças no encolhimento das superfícies superior e inferior da peça moldada, resultando em deformação por empenamento.

Ao analisar o empeno, não é a contração em si que importa, mas sim a diferença na contração. Durante o processo de moldagem por injeção, o plástico fundido no molde enche-se e as moléculas do polímero alinham-se na direção do fluxo. Isto faz com que o plástico encolha mais na direção do fluxo do que na direção vertical, resultando em peças deformadas (também conhecidas como anisotropia).

Normalmente, o encolhimento uniforme apenas afecta o volume das peças de plástico, apenas o encolhimento desigual causará deformação por empenamento. O plástico cristalino tem uma taxa de contração maior do que o plástico não cristalino.plástico cristalino10 na direção do fluxo e na direção vertical, e a sua taxa de retração é também maior do que a do plástico não cristalino.

O encolhimento do plástico cristalino e a sua anisotropia são sobrepostos. Após adicionar o efeito do plástico cristalino, a tendência de deformação por empenamento das peças é muito maior do que a do plástico não cristalino.

A desmoldagem aumenta sempre a deformação por empeno.Falso

A desmoldagem pode ser controlada para minimizar a deformação através de ajustes precisos da temperatura e do tempo.

A retração não afecta o empeno.Falso

A contração pode causar uma distribuição desigual da tensão, levando a deformações se não for corretamente gerida.

Quais são os efeitos da tensão térmica residual e da deformação de moldagem no empenamento dos produtos?

A tensão térmica residual e a deformação de moldagem afectam significativamente o empeno dos produtos moldados, tendo impacto na sua precisão dimensional e desempenho.

O stress térmico residual e a tensão de moldagem conduzem ao empeno dos produtos moldados, afectando a estabilidade da forma. A gestão adequada é crucial para uma conformidade geométrica precisa nas indústrias automóvel e eletrónica.

Tensão térmica residual

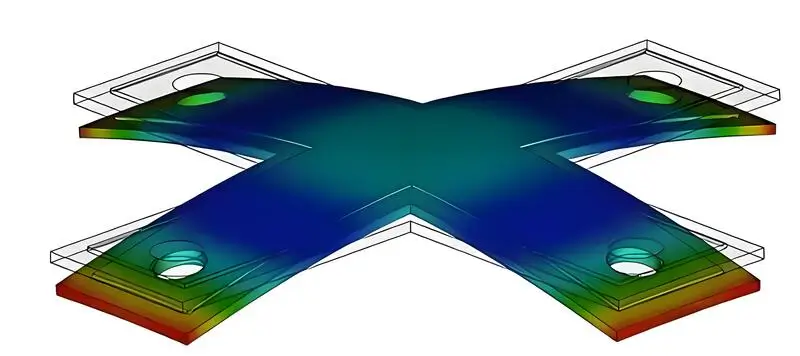

Quando o plástico fundido é moldado, a orientação desigual e o encolhimento do plástico fundido causam tensões internas desiguais, pelo que, depois de o produto sair do molde, irá deformar-se sob a ação de tensões internas desiguais.

Por conseguinte, a tensão interna e o empeno do produto são analisados e calculados do ponto de vista mecânico. Nalguma literatura estrangeira, o empeno é considerado como sendo causado por tensão residual11 gerados por retração irregular.

Durante a fase de arrefecimento da moldagem por injeção, quando a temperatura é superior à temperatura de transição vítrea, o plástico é um fluido viscoelástico e sofrerá um relaxamento das tensões. Quando a temperatura é inferior à temperatura de transição vítrea, o plástico torna-se sólido.

A plasticidade da transição de fase líquido-sólido e o relaxamento da tensão durante o arrefecimento têm um efeito significativo na previsão exacta da tensão residual e da deformação do produto. A plasticidade da transição de fase líquido-sólido e o relaxamento das tensões durante o arrefecimento.

Na região não curada, o plástico actua como um líquido espesso, que descrevemos com o modelo do líquido espesso. Na região curada, o plástico actua como um líquido espesso e uma mola, que descrevemos com o modelo de mola e líquido espesso. Utilizamos o modelo da mola e do líquido espesso e um programa de computador para prever as tensões térmicas e o empenamento.

Tensão de moldagem

A deformação causada pela tensão de moldagem deve-se principalmente à diferença de retração da moldagem12 na direção e na alteração da espessura da parede.

Por conseguinte, o aumento da temperatura do molde, o aumento da temperatura de fusão, a redução da pressão de injeção e a melhoria das condições de fluxo do sistema de vazamento podem reduzir a diferença na direção do encolhimento. No entanto, na maioria dos casos, é difícil corrigir o problema alterando apenas as condições de moldagem, sendo necessário alterar a localização e o número de portas, como a injeção a partir de uma extremidade ao moldar uma haste longa.

Por vezes, é necessário alterar a configuração do canal de arrefecimento; as peças de chapa mais compridas são mais propensas à deformação e, por vezes, é necessário alterar a conceção local da peça para colocar barras de reforço na parte de trás do lado virado para cima. A utilização de auxiliares de arrefecimento para corrigir esta deformação é geralmente eficaz. Se não for possível corrigi-la, é necessário alterar o projeto do molde.

O stress térmico residual contribui para o empeno do produto.Verdadeiro

A tensão térmica resulta das diferenças de temperatura durante o arrefecimento, levando à deformação do produto final.

Todos os problemas de empeno devem-se exclusivamente à tensão de moldagem.Falso

Embora a tensão de moldagem seja um fator, o empeno é frequentemente causado por uma combinação de tensões térmicas e propriedades do material.

Qual é o efeito dos factores do processo de moldagem por injeção na deformação por empenamento do produto?

Os factores do processo de moldagem por injeção influenciam significativamente a deformação por empeno, afectando o aspeto e o desempenho do produto final em várias aplicações.

Os principais factores que afectam o empeno do produto na moldagem por injeção incluem a temperatura do molde, a velocidade de injeção e o tempo de arrefecimento. O ajuste destes parâmetros optimiza o fluxo de material e minimiza a deformação em produtos automóveis, electrónicos e de embalagem, melhorando a qualidade e a funcionalidade.

Pressão de injeção e tempo de retenção inadequados

Se a pressão de injeção for demasiado elevada, a peça moldada terá uma grande tensão residual, e a libertação desta tensão após a desmoldagem causará empenos e deformações13.

Se o tempo de espera for demasiado longo ou demasiado curto, também afectará a qualidade do produto. Se o tempo de espera for demasiado longo, a peça de injeção será demasiado compactada e será fácil de rebater e deformar após a desmoldagem; se o tempo de espera for demasiado curto, o produto não terá encolhimento suficiente e deformar-se-á devido ao encolhimento desigual.

Velocidade de injeção demasiado rápida

Se a velocidade de injeção for demasiado rápida, o fluxo de plástico derretido no molde será instável, causando um enchimento desigual e, em seguida, ocorrerão diferentes graus de encolhimento após o arrefecimento, resultando em empeno e deformação.

A temperatura do molde é o único fator que afecta o empeno na moldagem por injeção.Falso

Embora a temperatura do molde seja crucial, a velocidade de injeção e o tempo de arrefecimento também desempenham um papel importante na gestão do empeno.

O ajuste do tempo de arrefecimento pode reduzir o empeno dos produtos moldados por injeção.Verdadeiro

A otimização do tempo de arrefecimento assegura uma solidificação uniforme, o que ajuda a reduzir o empeno do produto.

Conclusão

O empeno dos produtos moldados por injeção é principalmente afetado pela estrutura do molde e pelas propriedades do material, sistema de arrefecimento14O sistema ejetor, o processo de enchimento e o encolhimento. A conceção pouco razoável do molde, como a localização inadequada e o número de portas, provocará o fluxo irregular da massa fundida, resultando na diferença de densidade e empeno.

Os materiais de elevada contração (como os plásticos cristalinos) são propensos a deformações devido a uma contração de arrefecimento desigual. O arrefecimento desigual e as diferenças de temperatura do molde podem causar concentração de tensão e aumentar o risco de deformação. O sistema de ejeção não razoável pode causar uma força irregular, o que afectará ainda mais a estabilidade da forma.

Além disso, a temperatura, a pressão e o caudal durante a fase de enchimento afectarão a orientação molecular, resultando em tensões internas e deformações.

-

Compreender as taxas de retração é crucial para otimizar os processos de moldagem por injeção e minimizar os problemas de empeno. ↩

-

Manter o equilíbrio da temperatura é essencial para evitar empenos e assegurar um arrefecimento uniforme nas peças moldadas por injeção. ↩

-

Compreender o arrefecimento do molde é crucial para atingir uma temperatura uniforme e evitar a deformação das peças moldadas. ↩

-

Explorar o design do sistema ejetor pode ajudá-lo a minimizar a deformação e a melhorar a qualidade das peças moldadas. ↩

-

Compreender os factores que afectam a moldagem por injeção pode ajudar a melhorar a qualidade do produto e a eficiência no fabrico. ↩

-

A exploração do impacto do stress térmico pode fornecer informações sobre a prevenção da deformação em peças de plástico moldadas. ↩

-

Aprender sobre plásticos cristalinos pode aumentar o seu conhecimento sobre o comportamento do material e melhorar os processos de moldagem. ↩

-

Compreender as causas da deformação por empeno pode ajudar a conceber moldes melhores e a melhorar a qualidade do produto. ↩

-

A exploração do impacto da contração desigual pode fornecer informações sobre a prevenção de defeitos em produtos moldados. ↩

-

Aprender sobre as propriedades dos plásticos cristalinos pode melhorar o seu conhecimento sobre a seleção de materiais e técnicas de processamento. ↩

-

Compreender a tensão residual é crucial para melhorar a qualidade do produto na moldagem por injeção. Explore esta ligação para obter informações mais aprofundadas. ↩

-

A contração do molde tem um impacto significativo na qualidade do produto. Descubra os principais factores que a influenciam para obter melhores resultados de fabrico. ↩

-

Minimizar o empeno e a deformação é essencial para a integridade do produto. Este recurso fornece estratégias e soluções eficazes. ↩

-

Saiba mais Quantos tipos de sistemas de arrefecimento existem para os moldes de injeção? O sistema de arrefecimento dos moldes de injeção pode ser dividido em arrefecimento a ar, arrefecimento a água e arrefecimento a óleo, dependendo do meio, mas o mais comum é o sistema de arrefecimento a água. ↩