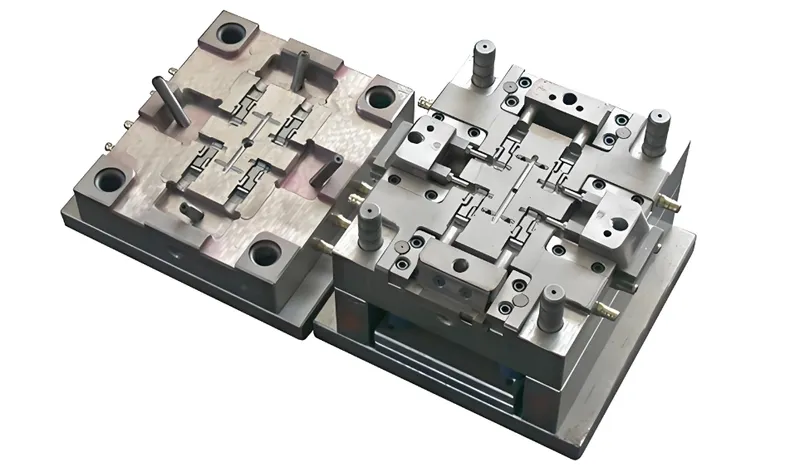

No mundo competitivo da moldagem por injeção de plástico, moldes multi-cavidades são revolucionários. Estes moldes permitem aos fabricantes produzir várias peças idênticas por ciclo, aumentando drasticamente a produtividade e reduzindo os custos por unidade. Quer esteja a fabricar componentes médicos, tampas de garrafas ou caixas electrónicasPara a indústria transformadora de precisão e de grande volume, é essencial dominar a conceção de moldes multi-cavidades.

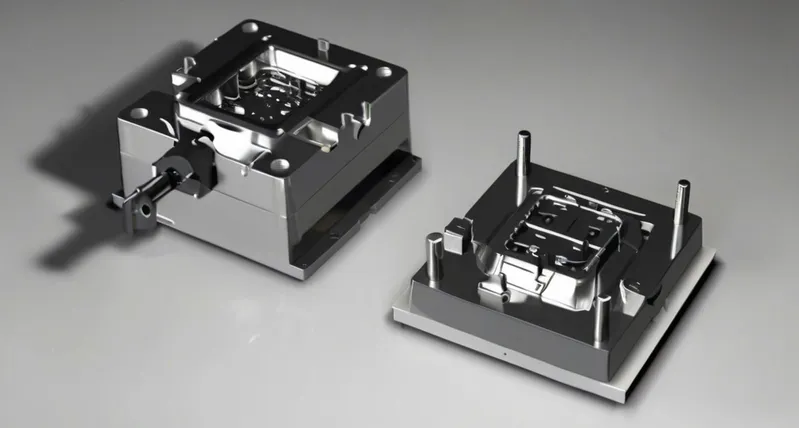

Os fundamentos da conceção de moldes multi-cavidades

A molde multi-cavidades contém várias cavidades que formam componentes idênticos em simultâneo. A complexidade do projeto aumenta exponencialmente com cada cavidade adicional, uma vez que o equilíbrio, o fluxo e a uniformidade do arrefecimento se tornam críticos.

Os principais fundamentos incluem:

- Geometria da peça: As peças complexas podem limitar o número de cavidades devido a riscos de desequilíbrio do fluxo.

- Capacidade da máquina: A força de fixação, o tamanho da injeção e a capacidade de pressão devem suportar todas as cavidades.

- Comportamento do fluxo de material: A viscosidade e a contração afectam a forma como o plástico fundido preenche uniformemente cada cavidade.

Vantagens dos moldes multi-cavidades

-

Maior produtividade:

A produção de 8 ou 16 peças por ciclo multiplica o rendimento sem aumentar o número de máquinas. -

Custo unitário mais baixo:

Embora os custos iniciais das ferramentas sejam mais elevados, a produção em massa distribui os custos de forma eficiente por milhões de peças. -

Qualidade consistente:

Moldes bem concebidos com canais e sistemas de arrefecimento equilibrados proporcionam resultados idênticos em todas as cavidades.

Desafios na conceção de moldes multi-cavidades

Apesar das suas vantagens, os moldes multi-cavidades apresentam vários desafios:

- Desequilíbrio de fluxo: As diferenças no comprimento do canal ou na resistência da cavidade podem causar um enchimento desigual.

- Variações térmicas: Os pontos quentes conduzem a deformações e inconsistências dimensionais.

- Complexidade da manutenção: Mais cavidades significam mais superfícies para limpar e inspecionar.

Para superar estes desafios é necessário simulação precisa, testes e controlo de processos.

Considerações críticas de conceção

1. Volume de produção

Os moldes de elevada cavidade são ideais apenas para produções de elevado volume em que o tempo de ciclo e a eficiência de custos compensam as despesas mais elevadas com ferramentas.

2. Seleção de materiais

Polímeros como PP, ABS e PC comportam-se de forma diferente sob pressão e temperatura. A simulação ajuda a antecipar as suas caraterísticas de fluxo e arrefecimento.

3. Base do molde e tonelagem da máquina

A máquina deve fornecer uma quantidade suficiente de força de aperto para evitar o flash e lidar com a pressão de injeção cumulativa em todas as cavidades.

Otimizar a disposição das cavidades e o equilíbrio do fluxo

Uma disposição simétrica - como configurações 4×4 ou circulares - ajuda a manter caminhos de fluxo iguais.

Simulações de fluxo de molde são inestimáveis para:

- Previsão de quedas de pressão

- Visualização de padrões de preenchimento

- Otimização da geometria do corredor e da localização das portas

Os designers preferem frequentemente árvores de corredor equilibradasonde cada cavidade tem a mesma resistência e o mesmo comprimento de percurso.

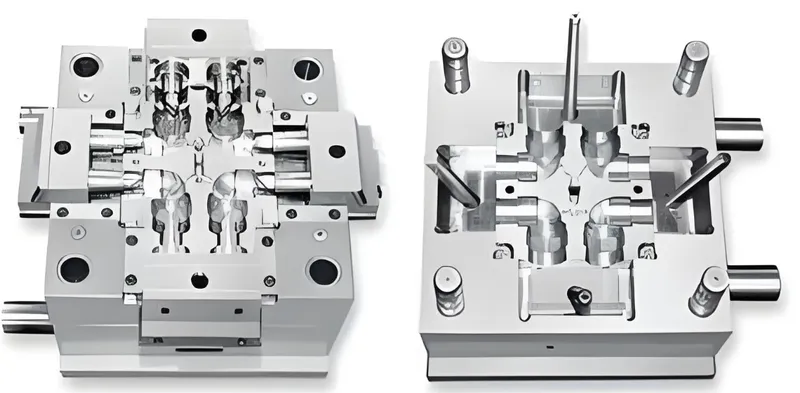

Otimização do design do corredor e da porta

O sistema de corrediças distribui o plástico fundido do jito para cada cavidade.

- Corredores quentes manter a temperatura da fusão e reduzir os resíduos.

- Corredores frios são mais simples, mas podem aumentar o tempo de ciclo.

- Os tipos de portões (de borda, submarinos, pontuais) influenciam a estética da peça e a distribuição de tensões.

Adequado equilíbrio do corredor assegura que todas as cavidades são preenchidas simultaneamente e de forma consistente.

Conceção avançada do sistema de arrefecimento

A eficiência do arrefecimento afecta diretamente o tempo de ciclo e a qualidade das peças.

Os moldes modernos utilizam:

- Canais de arrefecimento conformes criado através de impressão 3D para uma remoção uniforme do calor.

- Circuitos em paralelo que evitam a acumulação irregular de temperatura.

- Simulações térmicas para identificar pontos quentes e otimizar o fluxo do líquido de refrigeração.

Um arrefecimento eficaz pode reduzir o tempo de ciclo até 30%melhorando a rentabilidade e o rendimento.

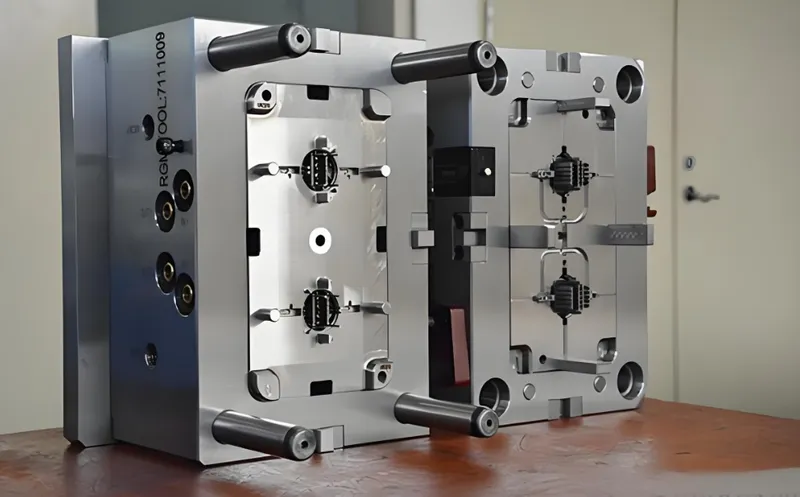

Sistemas de ventilação e ejeção

As aberturas de ventilação permitem a saída de gases presos, evitando marcas de queimaduras e preenchimentos incompletos.

Os sistemas de ejeção devem libertar as peças de forma suave e sem deformação. Os moldes multi-cavidades utilizam frequentemente placas de ejeção sincronizadas ou ejectores pneumáticos para garantir a exatidão.

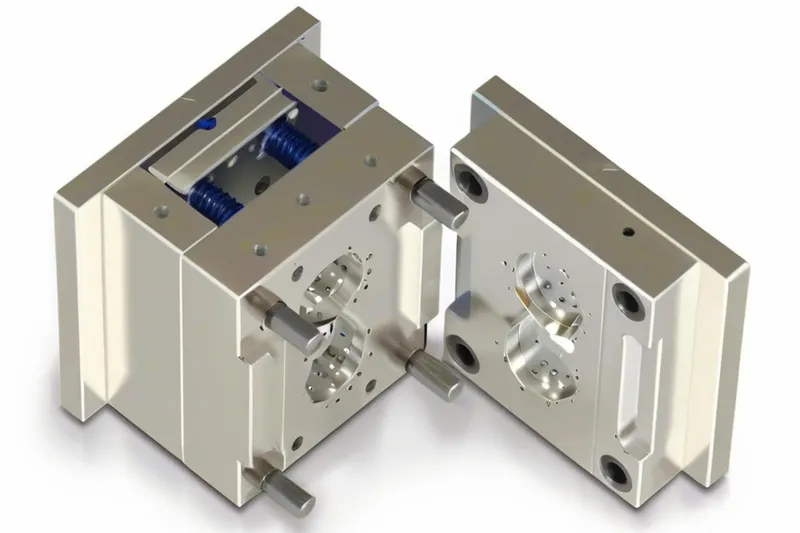

Materiais para ferramentas e revestimentos

Para maior durabilidade, os projectistas de moldes escolhem aços como:

- P20: Para moldes de volume moderado.

- H13 ou S136: Para moldes de grande volume e resistentes à corrosão.

Tratamentos de superfície como DLC (Carbono semelhante ao diamante) minimizam o atrito e o desgaste, prolongando a vida útil da ferramenta em milhões de ciclos.

Balanceamento e validação de moldes

A validação garante uma qualidade consistente antes da produção em grande escala.

As etapas comuns de validação incluem:

- Análise do tiro curto: Observação de enchimentos parciais para avaliar a uniformidade do fluxo.

- Monitorização da pressão da cavidade: Utilização de sensores para confirmar o enchimento equilibrado.

- Estudos Cp/Cpk: Medição da repetibilidade e da capacidade do processo.

Automação e manutenção

A automatização complementa os moldes multi-cavidades ao permitir:

- Remoção e empilhamento robótico de peças

- Deteção de defeitos em tempo real

- Manutenção preditiva utilizando Sensores IoT

A inspeção de rotina das linhas de arrefecimento, dos pinos ejectores e dos vedantes garante uma fiabilidade a longo prazo.

Análise custo-benefício

A Molde de 16 cavidades pode custar 4x mais do que um molde de cavidade única, mas a produção aumenta em 16x.

Quando a produção excede 1 milhão de peçasSe o investimento se pagar rapidamente através da redução do tempo de ciclo e do custo por unidade.

| Fator | Molde de cavidade única | Molde de 16 cavidades |

|---|---|---|

| Tempo de ciclo | 20 segundos | 22 seg |

| Peças por ciclo | 1 | 16 |

| Custo por peça | $0.15 | $0.04 |

| ROI | - | 6 meses |

Estudos de caso

Indústria médica (molde de 8 cavidades):

Um produtor de seringas médicas reduziu o tempo de produção em 45% utilizando sistemas de canais quentes equilibrados.

Setor da embalagem (molde de 16 cavidades):

Um fabricante de tampas de garrafa aumentou a produção anual em 300%, mantendo a precisão certificada pela ISO.

Tendências futuras na conceção de moldes

- Design alimentado por IA: Prevê a disposição das cavidades e a dinâmica do fluxo de forma autónoma.

- Fabrico de aditivos: Permite inserções impressas em 3D com percursos de arrefecimento complexos.

- Monitorização inteligente de moldes: Os sensores fornecem feedback em tempo real sobre a temperatura, pressão e contagens de ciclos.

Estas inovações estão a remodelar a forma como os engenheiros abordam o design de moldes de precisão.

Perguntas frequentes sobre a conceção de moldes multi-cavidades

1. Qual é o número ideal de cáries?

Depende da tonelagem da máquina, do material e dos objectivos de produção - normalmente 4 a 64 cavidades.

2. Os canais quentes são necessários?

Sim, para moldes de alta cavidade, asseguram uma temperatura consistente e minimizam o desperdício.

3. Como é que se equilibra o fluxo entre cavidades?

Através de esquemas simétricos e análise Moldflow.

4. Qual é o melhor aço para moldes multi-cavidades?

O H13 e o S136 são os mais comuns devido à sua durabilidade e polimento.

5. Com que frequência deve ser efectuada a manutenção?

A cada 100.000-200.000 ciclos ou mais cedo para materiais de elevado desgaste.

6. Qual é o futuro do design de moldes?

A otimização baseada em IA e a monitorização em tempo real definirão a próxima década.

Conclusão

Conceção moldes multi-cavidades é um equilíbrio fino entre arte, ciência e economia. Ao integrar ferramentas de simulação avançadas, engenharia de precisão e automação, os fabricantes podem obter ganhos de eficiência notáveis. O resultado não é apenas uma produção mais rápida, mas também uma maior consistência e rentabilidade das peças.