Introdução: A moldagem por injeção de precisão é um método de moldagem por injeção de plástico que requer moldes de precisão e máquinas de precisão. O conteúdo deste blogue inclui conceitos, caraterísticas, factores de influência, seleção de materiais plásticos, moldes de precisão e caraterísticas das máquinas de injeção de plástico de precisão.

O conceito de moldagem por injeção de precisão

A moldagem por injeção de precisão é um método de moldagem por injeção onde a repetibilidade dimensional das peças moldadas é tão elevada que é difícil atingir os requisitos utilizando uma máquina de moldagem por injeção de uso geral e processos convencionais de moldagem por injeção.

A moldagem por injeção de precisão é diferente da moldagem por injeção convencional. Baseia-se no rápido desenvolvimento de materiais poliméricos e utiliza peças plásticas de precisão para substituir peças metálicas de alta precisão nos domínios da instrumentação e da eletrónica.

Os indicadores de definição actuais para produtos de injeção de precisão incluem a repetibilidade da dimensão do produto e a repetibilidade da qualidade do produto.

Tolerâncias rigorosas

Quando está a conceber e a fabricar peças utilizando a moldagem por injeção, é crucial obter as dimensões e tolerâncias corretas. Se não o fizer, as suas peças podem não funcionar ou podem falhar. Isto é especialmente verdade para peças complexas feitas a partir de moldagem por injeção de plástico.

As tolerâncias apertadas são um grande problema. Para a moldagem por injeção, as tolerâncias típicas são de +/-0,1 mm, com tolerâncias muito apertadas de +/-0,025 mm. Como regra geral, a tolerância dimensional do molde de injeção de precisão deve ser controlada para ser inferior a 1/3 da tolerância dimensional do produto.

Seleção de materiais

A escolha de plásticos para moldagem por injeção de precisão pode ser complicada. A taxa de contração dos produtos de plástico pode variar muito durante a moldagem. Diferentes tipos de plástico têm diferentes propriedades de fluxo e rácios durante a moldagem por injeção devido aos tipos e quantidades de polímeros e aditivos utilizados.

Isto significa que, mesmo que se utilize o mesmo plástico com as mesmas quantidades do mesmo material, os produtos fabricados com ele podem ter formas e tamanhos diferentes. Podem também ter formas e tamanhos diferentes devido a factores como quem produziu o plástico, a altura do ano e as condições meteorológicas.

Assim, para além de terem boas propriedades de fluxo e de moldagem, os plásticos para moldagem por injeção de precisão também têm de produzir produtos que mantenham a sua forma e tamanho. Caso contrário, não se pode ter a certeza de que o produto tem o tamanho correto.

É por isso que, ao fabricar produtos de plástico de precisão com moldagem por injeção, tem de pensar muito bem no tipo de plástico que está a utilizar e no seu funcionamento durante a moldagem. Deve tentar utilizar plásticos que não encolham muito e que mantenham a mesma forma e tamanho durante muito tempo.

Ao escolher os materiais para a moldagem por injeção de precisão, pretende-se que tenham uma elevada resistência mecânica, boa estabilidade dimensional, boa resistência ao desgaste e que se adaptem a uma vasta gama de ambientes.

Existem quatro materiais normalmente utilizados

POM e reforçado com fibra de carbono (CF) ou reforçado com vidro (GF). Este material tem boa resistência à fluência, boa resistência à fadiga, boa resistência às intempéries, boas propriedades dieléctricas, não é fácil de queimar e é fácil de libertar lubrificantes.

PA e PA66 reforçado com fibra de vidro. Tem uma forte resistência ao impacto e ao desgaste, bom desempenho de fluxo e pode formar produtos com uma espessura de parede de 0,4 mm. O PA66 reforçado com fibra de vidro tem resistência ao calor (ponto de fusão 250°C). A sua desvantagem é que absorve humidade. Geralmente, deve ser seco após a moldagem.

Poliéster reforçado com PBT. Tem um tempo de moldagem curto. O tempo de moldagem é o seguinte: PBT=POM=PA66=PA6.

D.PC e GFPC. Caraterísticas: Boa resistência ao desgaste, maior rigidez, boa estabilidade dimensional, resistência às intempéries, retardamento de chama e formabilidade.

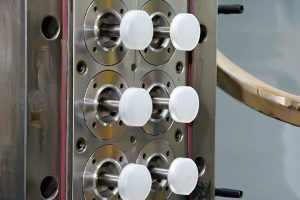

Molde de injeção de precisão

O molde tem de ser super preciso. A precisão do molde está intimamente relacionada com a tecnologia de processamento e montagem. Se não apresentar os requisitos técnicos corretos durante a conceção, ou se a conceção da estrutura do molde não for boa, por muito boa que seja a sua tecnologia de processamento e montagem, não pode garantir a precisão do molde. Para garantir que a precisão do molde de injeção de precisão não é afetada por questões de conceção, é necessário prestar atenção aos quatro pontos seguintes:

A precisão do projeto e os requisitos técnicos das peças devem ser compatíveis com a precisão do produto. O molde deve garantir a precisão do produto. Em primeiro lugar, a precisão da cavidade do molde e a precisão da superfície de separação devem ser consistentes com a precisão do produto. De um modo geral, a tolerância dimensional da cavidade do molde de injeção de precisão deve ser inferior a um terço da tolerância do produto e tem de ser determinada com base na situação real do produto.

A precisão da superfície de separação (paralelismo da superfície de separação) é utilizada principalmente para garantir a precisão da cavidade do molde. Para moldes de injeção de pequena precisão, o requisito técnico para o paralelismo da superfície de separação é de cerca de 0,005 mm. Embora as partes estruturais do molde não participem diretamente na moldagem por injeçãoA precisão da cavidade do molde será afetada e, consequentemente, a precisão do produto. Por conseguinte, deve ser prevista uma precisão adequada e razoável para as suas partes estruturais.

Verificar a precisão da correspondência entre os moldes móveis e fixos. Em geral, os moldes de injeção comuns dependem principalmente do mecanismo de guia do pilar guia para garantir a sua precisão de correspondência. No entanto, devido ao ajuste de folga entre o pino guia e o orifício guia, há sempre um certo espaço entre os dois, seja grande ou pequeno. Esta folga afecta frequentemente a precisão da instalação do molde na máquina de moldagem por injeção, resultando no desalinhamento do molde móvel e do molde fixo, pelo que é difícil de utilizar para produtos de precisão de moldagem por injeção.

Além disso, em condições de moldagem por injeção a alta temperatura, a expansão térmica dos gabaritos móveis e fixos provoca, por vezes, um desalinhamento entre os dois, levando, em última análise, a alterações na precisão do produto.

Nos moldes de injeção de precisão, o desalinhamento entre os moldes móveis e fixos deve ser minimizado e devem ser feitos esforços para garantir a precisão do alinhamento dos moldes móveis e fixos. Pode ser concebido um mecanismo de posicionamento de cone ou um mecanismo de posicionamento de pino guia cilíndrico e um mecanismo de guia de pilar guia. Para utilização.

A estrutura do molde deve ser suficientemente rígida. Os moldes de injeção de precisão devem ser suficientemente rígidos. Caso contrário, dobrar-se-ão muito quando a pressão de injeção ou a força de fixação do molde for aplicada. Isto irá alterar a precisão do molde e afetar a precisão do produto.

Para moldes que são de uma só peça, a sua forma, tamanho e o material de que são feitos devem torná-los suficientemente rígidos. Para moldes que têm inserções, a rigidez depende muitas vezes da estrutura do molde que mantém as inserções no lugar. A estrutura do molde deve ser feita de aço estrutural de liga 40Cr. Deve ser tratada termicamente até atingir uma dureza de cerca de HRC30.

O movimento das peças móveis no molde deve ser exato. Os moldes de injeção têm frequentemente alguns insertos de moldagem móveis ou núcleos móveis. Se o movimento destas peças móveis for impreciso, ou seja, não puderem regressar com precisão à posição original após cada movimento, então não importa quão elevada seja a precisão de processamento das peças do molde, a precisão estrutural do próprio molde, e a precisão do produto irá flutuar muito. Para resolver este problema, é necessário adotar algumas estruturas especiais de posicionamento de movimento.

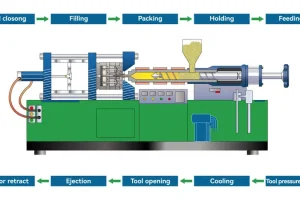

Máquina de injeção de precisão

As máquinas de moldagem por injeção de precisão são máquinas utilizadas para moldar e produzir produtos de plástico de precisão. Existem normalmente dois indicadores para as máquinas de moldagem por injeção de precisão: um é o desvio repetido do tamanho do produto e o outro é o desvio repetido do peso do produto. O primeiro é difícil de comparar devido aos diferentes tamanhos e espessuras do produto, enquanto o segundo representa o nível geral da máquina de moldagem por injeção.

De um modo geral, o erro de repetibilidade do peso da moldagem por injeção é de cerca de 1%, e as máquinas melhores podem atingir 0,8%. Se for inferior a 0,5%, é uma máquina de precisão, e se for inferior a 0,3%, é uma máquina de ultraprecisão. Como mencionado anteriormente, as máquinas de moldagem por injeção de precisão requerem uma precisão dimensional do produto geralmente entre 0,01 e 0,001 mm.

Caraterísticas das máquinas de injeção de precisão em termos de controlo

Para os parâmetros de moldagem por injeção com elevados requisitos de precisão de repetição (reprodutibilidade), deve ser utilizado o controlo de feedback de injeção a vários níveis: controlo de posição a vários níveis; controlo de velocidade a vários níveis; controlo de retenção de pressão a vários níveis; controlo de contrapressão a vários níveis; controlo de velocidade do parafuso a vários níveis.

A precisão do sensor de deslocamento deve atingir 0,1 mm, o que pode controlar rigorosamente o curso de medição, o curso de injeção e a espessura da almofada de material restante (ponto de monitorização da injeção) para garantir a precisão de cada injeção e melhorar a precisão de moldagem do produto.

O controlo da temperatura do barril e do bocal deve ser preciso, o excesso durante o aumento da temperatura deve ser pequeno e a flutuação da temperatura deve ser pequena. A moldagem por injeção de precisão deve utilizar o controlo PID para garantir que a precisão da temperatura está dentro de -0,5°C.

Requisitos para a qualidade da plastificação. A uniformidade da plastificação do plástico não só afecta a qualidade da moldagem das peças moldadas por injeção, como também afecta a resistência do plástico fundido ao passar pela porta. Para obter uma plastificação uniforme, é essencial um parafuso especial e a utilização de tecnologia de plastificação especializada.

Para além disso, a temperatura do tambor também deve ser controlada com precisão. Atualmente, a temperatura do parafuso e do cilindro é maioritariamente controlada por PID (proporcional, diferencial, integral). A precisão pode ser controlada dentro de ±1°C, o que pode basicamente satisfazer os requisitos da moldagem por injeção de precisão. Se for utilizado o controlo FUZZY, este método é mais adequado para a moldagem por injeção de precisão.

O óleo de trabalho deve ser mantido a uma temperatura elevada. Se a temperatura do óleo mudar, a pressão de injeção altera-se. Para manter a temperatura do óleo entre 50 e 55°C, é necessário utilizar um sistema de aquecimento e arrefecimento que possa controlar a temperatura do óleo.

O efeito da pressão de retenção. A pressão de retenção tem um grande efeito na qualidade das peças de plástico. Por outras palavras, a pressão de retenção pode ajudar as peças de plástico a encher melhor, reduzir a deformação das peças de plástico e controlar a precisão das peças de plástico. A estabilidade da pressão de retenção determina a qualidade das peças de plástico. A posição do parafuso no final do ciclo de moldagem por injeção e a estabilidade da pressão de retenção são os dois factores mais importantes que determinam a qualidade das peças de plástico.

Se os requisitos de controlo da temperatura do molde forem os mesmos, se o tempo de arrefecimento for o mesmo, a espessura do produto com uma temperatura baixa da cavidade do molde será maior do que a do produto com uma temperatura elevada. Por exemplo, para materiais POM e PA, a espessura dos produtos com uma espessura de 50-100 μm quando a temperatura do molde é de 50 ° C é reduzida para 20-40 μm a 80 ° C e para apenas 10 μm a 100 ° C. A temperatura ambiente também afecta as tolerâncias dimensionais dos produtos de precisão.

Caraterísticas estruturais da máquina de moldagem por injeção de precisão

Como as máquinas de injeção de precisão têm pressões de injeção elevadas, o sistema de fixação do molde deve ser rígido. O paralelismo dos moldes móveis e fixos é controlado entre 0,05 e 0,08 mm. É necessária uma proteção do molde de baixa pressão e um controlo preciso da força de fixação do molde. O tamanho da força de fixação do molde afecta o grau de deformação do molde, o que acaba por afetar a tolerância dimensional da peça.

A velocidade de abertura e fecho do molde deve ser rápida, normalmente cerca de 60mm/s. Os componentes de plastificação, tais como o parafuso, a cabeça do parafuso, o anel de verificação e o cilindro, devem ser concebidos com uma estrutura que tenha uma forte capacidade de plastificação, boa homogeneização e elevada eficiência de injeção.

O binário de acionamento do parafuso deve ser grande e capaz de variar infinitamente a velocidade. Independentemente do tipo de máquina de moldagem por injeção de precisão, esta deve ser capaz de controlar de forma estável a repetibilidade dimensional e a repetibilidade da qualidade do produto.

Problema de retração na moldagem por injeção de precisão

Os produtos moldados por injeção de precisão não só têm os conceitos de tolerância dimensional, precisão geométrica e acabamento de superfície, mas também têm o conceito de repetibilidade, precisão estável para o dia, mês, ano e ambiente de aplicação. Esta precisão está relacionada não só com as propriedades dos materiais acabados e com a precisão do molde, mas também com a retração da moldagem que afecta a precisão do fabrico.

Existem quatro factores que afectam a retração: retração térmica, retração por mudança de fase, retração por orientação e retração por compressão.

Contração térmica

É uma propriedade termofísica inerente aos materiais de moldagem e aos materiais de moldagem. Se a temperatura do molde for alta, a temperatura do produto também será alta e a taxa de encolhimento real aumentará. Por conseguinte, a temperatura do molde de injeção de precisão não deve ser demasiado elevada.

Contração por mudança de fase

A contração por mudança de fase é causada pela diminuição do volume específico devido à cristalização do polímero durante o processo de orientação da resina cristalina, a que se chama contração por mudança de fase.

A temperatura do molde é alta, a cristalinidade é alta e a taxa de encolhimento é grande; mas, por outro lado, o aumento da cristalinidade aumentará a densidade do produto, reduzirá o coeficiente de expansão linear e reduzirá a taxa de encolhimento. Por conseguinte, a taxa de retração real é determinada pelo efeito combinado dos dois.

Orientação Encolhimento

Devido ao estiramento forçado das cadeias moleculares na direção do fluxo, as macromoléculas tendem a voltar a enrolar-se e a recuperar quando arrefecidas, e o encolhimento ocorrerá na direção da orientação. O grau de orientação molecular está relacionado com a pressão de injeção, a velocidade de injeção, a temperatura da resina e a temperatura do molde. Mas o principal é a velocidade de injeção.

Contração por compressão

retração por compressão e recuperação elástica. Os plásticos são geralmente compressíveis, o que significa que o seu volume específico muda significativamente sob alta pressão. A temperaturas normais, o aumento da pressão sobre um produto moldado reduzirá o seu volume específico, aumentará a sua densidade, diminuirá o seu coeficiente de expansão e reduzirá significativamente a sua taxa de contração.

Correspondendo a esta compressibilidade, o material de moldagem tem um efeito de recuperação elástica, que reduz o encolhimento do produto. Os factores que afectam a contração de moldagem de um produto estão relacionados com as condições de moldagem e as condições de funcionamento.

Caraterísticas da moldagem por injeção de precisão

As caraterísticas do processo de moldagem por injeção de precisão são principalmente a pressão de injeção elevada, a velocidade de injeção rápida e o controlo preciso da temperatura.

Pressão de injeção elevada

Os testes provaram que, para diferentes variedades, formas e tamanhos de plástico, a pressão necessária para a moldagem por injeção de precisão deve ser de 180-250MPa (a pressão de injeção utilizada para a moldagem por injeção normal é geralmente de 40-200MPa). Nalguns casos especiais, é necessário que seja superior. A mais elevada atingiu cerca de 450MPa.

Velocidade de injeção rápida

A velocidade de injeção não só afecta significativamente a produtividade do produto como, mais importante ainda, pode reduzir a tolerância dimensional do produto. A fim de melhorar a precisão das peças moldadas por injeção, especialmente para a moldagem de produtos de forma complexa, a injeção de velocidade variável foi desenvolvida nos últimos anos, ou seja, a velocidade de injeção muda, e as suas regras de mudança são determinadas de acordo com a forma estrutural da peça e o desempenho do plástico.

O controlo da temperatura deve ser preciso

A temperatura tem um grande efeito na qualidade da moldagem do produto e é uma das três grandes condições do processo de moldagem por injeção. Para a moldagem por injeção de precisão, não existem apenas problemas de temperatura, mas também problemas de precisão no controlo da temperatura.

Obviamente, durante o processo de moldagem por injeção de precisão, se o controlo da temperatura não for preciso, a fluidez do plástico fundido e o desempenho da moldagem e a taxa de encolhimento do produto não serão estáveis, pelo que a precisão do produto não pode ser garantida.

Nesta perspetiva, quando se utiliza a moldagem por injeção de precisão, a gama de temperaturas do cilindro e do bocal, ou do molde de injeção, deve ser rigorosamente controlada. Por exemplo, na moldagem por injeção de precisão, é utilizado um controlador PID para controlar a temperatura do cilindro e do bocal, e a gama de flutuação de temperatura é controlada dentro de 1°C, enquanto que nas máquinas de moldagem por injeção normais, a temperatura pode atingir 20°C a 300°C.

Ao fazer a produção de moldagem por injeção de precisão, a fim de garantir a precisão do produto, para além de controlar rigorosamente a temperatura do barril, do bocal e do molde, devemos também prestar atenção ao impacto da temperatura ambiente na precisão do produto após a desmoldagem.

Dificuldades na moldagem por injeção de precisão

Taxa de retração do plástico

Ao conceber produtos de plástico de precisão, é necessário ter em conta a taxa de contração do plástico.

Escolha de plásticos de moldagem por injeção de precisão

A taxa de contração dos produtos de plástico varia muito durante o processo de moldagem. Além disso, devido aos diferentes tipos de polímeros e aditivos utilizados em diferentes plásticos, as suas propriedades de fluxo e propriedades de moldagem durante a moldagem por injeção também serão diferentes.

Existem grandes diferenças , Devido à influência de fatores como o fabricante, a estação da fábrica e as condições ambientais, também existem problemas com a estabilidade da forma e do tamanho dos produtos moldados.

Forma e tamanho do produto

A forma e o tamanho das peças de plástico têm uma grande influência na precisão das peças. A prática de produção mostra que quanto mais complexa for a forma e o tamanho do produto, menor será a precisão.

Estrutura do molde

A precisão das peças moldadas por injeção está intimamente relacionada com o número de cavidades do molde e com os lotes de produção. Também mostra que a precisão das estruturas de molde de cavidade única é superior à das estruturas de molde de múltiplas cavidades, e a precisão da produção de pequenos lotes é superior à precisão da produção de grandes lotes.

Precisão do processamento do molde

Quando os produtos moldados por injeção são formados, são formados na cavidade do molde. A precisão do produto nunca excederá a precisão da cavidade do molde. Geralmente, a precisão dos produtos moldados por injeção é um a dois níveis de tolerância inferior à precisão do molde.

No que diz respeito à atual tecnologia de fabrico de moldes, a maioria das cavidades dos moldes é fabricada por fresagem a alta velocidade, retificação, polimento ou maquinagem eléctrica, o que permite atingir a maior precisão necessária.

Máquina de moldagem por injeção

A moldagem por injeção de precisão exige uma elevada precisão dos produtos. Por conseguinte, estes têm geralmente de ser executados em máquinas de precisão especiais moldagem por injeção máquinas. A potência de injeção da máquina de moldagem por injeção de precisão deve ser grande, a precisão do controlo deve ser elevada, a velocidade de resposta do sistema hidráulico deve ser rápida e o sistema de fixação do molde deve ter rigidez suficiente.

Conclusão

Em conclusão, existem vários factores-chave que afectam a moldagem por injeção de precisão, tais como tolerâncias apertadas, seleção de materiais, moldes de injeção de precisão, máquinas de injeção de precisão, problemas de retração na moldagem por injeção de precisão, etc., que tornam a moldagem por injeção de precisão um desafio.