Mikrowtryskiwanie umożliwia precyzyjną produkcję niezwykle małych, skomplikowanych komponentów, szeroko stosowanych w elektronice, urządzeniach medycznych i przemyśle motoryzacyjnym.

Mikrowtryskiwanie pozwala produkować bardzo szczegółowe miniaturowe części z wyjątkową precyzją, przy użyciu minimalnej ilości materiału. Proces ten jest niezbędny w branży medycznej, motoryzacyjnej i elektronicznej, gdzie miniaturyzacja i dokładność mają kluczowe znaczenie. Kluczowe zalety obejmują zmniejszenie ilości odpadów materiałowych i możliwość tworzenia złożonych, wysokiej jakości części na dużą skalę.

Podczas gdy mikrowtryskiwanie oferuje wyjątkowe korzyści, zrozumienie procesu, materiałów i sprzętu jest kluczem do optymalizacji produkcji małych, skomplikowanych części. Czytaj dalej, aby dowiedzieć się, jak opanowanie tych czynników może znacznie zwiększyć wydajność i dokładność operacji produkcyjnych.

Mikrowtryskiwanie pozwala na tworzenie niezwykle małych, szczegółowych części przy użyciu minimalnej ilości materiału.Prawda

Precyzja mikroformowania wtryskowego umożliwia produkcję skomplikowanych części, często tak małych jak kilka milimetrów, z wyjątkowymi szczegółami.

Mikrowtryskiwanie działa tylko z określonymi rodzajami tworzyw sztucznych.Fałsz

Podczas gdy mikrowtryskiwanie często wykorzystuje specjalistyczne tworzywa termoplastyczne, wiele materiałów można dostosować do użytku, dzięki czemu proces ten jest wszechstronny w różnych zastosowaniach.

Na czym polega proces mikrowtrysku?

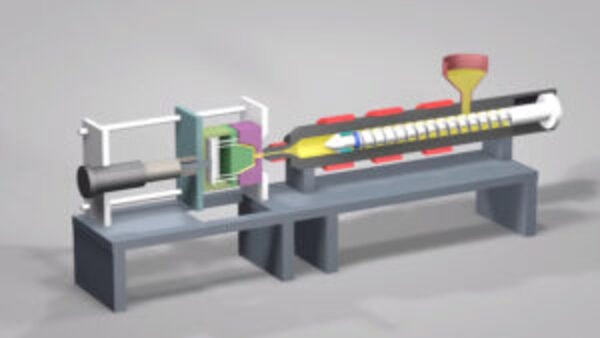

Mikrowtryskiwanie polega na wtryskiwaniu stopionego tworzywa sztucznego do wnęki formy o wielkości zaledwie kilku milimetrów, zazwyczaj przy użyciu specjalistycznych maszyn. Jest ono wykorzystywane do produkcji małych, złożonych części o wysokiej precyzji. Proces ten oferuje krótsze czasy cykli i lepsze wykorzystanie materiału, dzięki czemu jest wydajny w przypadku wysokonakładowej produkcji miniaturowych komponentów.

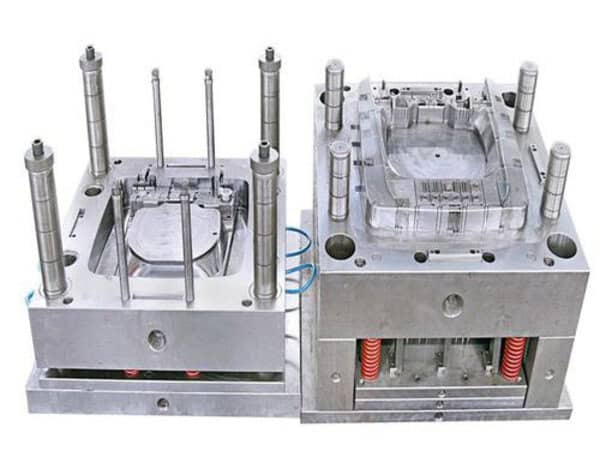

Mikroformowanie to bardzo wyspecjalizowana forma formowania wtryskowego, która koncentruje się na wytwarzaniu naprawdę małych części. Proces ten polega na wykonaniu otworu, który pasuje do kształtu żądanej części.

Mikrostrukturalne formy stalowe lub aluminiowe są wytwarzane przy użyciu bardzo precyzyjnych maszyn, które wykorzystują programy komputerowe i energię elektryczną do cięcia metalu z bardzo małymi tolerancjami. Metoda ta pozwala tworzyć części ważące mniej niż gram i mające zaledwie kilka milimetrów wielkości.

Jakie są kluczowe punkty przetwarzania form do mikrowtrysku?

Mikrowtryskiwanie polega na wykorzystaniu małych, bardzo szczegółowych form do produkcji drobnych, skomplikowanych części o precyzyjnych wymiarach. Kluczowe punkty obejmują krótki czas cyklu, mniejsze straty materiału i wysoką spójność produkcji. Metoda ta jest idealna do produkcji małych, złożonych komponentów, takich jak mikroprzekładnie i złącza.

Istnieją zazwyczaj dwa trendy w przetwarzaniu form do mikrowtrysku: pierwszym z nich jest użycie obróbki maszynowej z iskrą lustrzaną. Aby zapewnić wysoką precyzję, najlepiej jest używać elektrod grafitowych do EDM, ponieważ straty elektrod grafitowych są znacznie mniejsze niż w przypadku zwykłych elektrod miedzianych.

Drugą, bardziej powszechną metodą przetwarzania jest użycie form do elektroformowania. Proces elektroformowania może zapewnić bardzo wysoką precyzję, ale wadą jest to, że cykl przetwarzania jest długi, każdy otwór musi być przetwarzany niezależnie, a jeśli podczas produkcji wystąpi niewielkie uszkodzenie, którego nie można naprawić, uszkodzony otwór można jedynie wymienić.

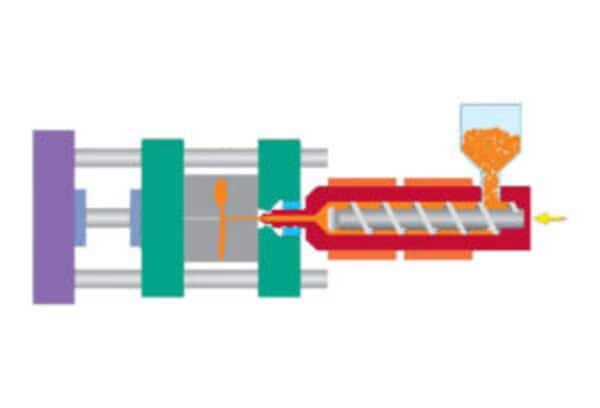

Jeśli chodzi o formy, temperatura formy1jest również bardzo ważnym parametrem dla mikrowtrysku. W obliczu wysokiej klasy klientów, obecnie bardziej powszechną praktyką jest zapożyczenie koncepcji formowania wtryskowego na wysoki połysk i wprowadzenie systemu szybkiego ogrzewania i chłodzenia.

Teoretycznie wysoka temperatura formy jest bardzo pomocna w przypadku mikrowtrysku, ponieważ zapobiega trudnościom z wypełnianiem cienkich ścianek i niedoborom materiału. Zbyt wysoka temperatura formy może jednak powodować nowe problemy, takie jak wydłużenie cyklu, skurcz i odkształcenia po otwarciu formy.

Dlatego bardzo ważne jest wprowadzenie nowego systemu kontroli temperatury formy. Podczas formowania wtryskowego możemy podnieść temperaturę formy (może być wyższa niż temperatura topnienia używanego tworzywa sztucznego), aby stopiony materiał mógł szybko wypełnić wnękę, aby zapobiec zbyt szybkiemu spadkowi stopionego materiału podczas procesu napełniania i spowodować niepełne wypełnienie; a następnie, gdy wyjmujemy formę, możemy szybko obniżyć temperaturę formy, utrzymać ją w temperaturze nieco niższej niż temperatura odkształcenia termicznego tworzywa sztucznego, a następnie otworzyć formę i wyrzucić.

Ponadto, ponieważ mikroformowanie wtryskowe jest produktem na poziomie miligramów, nawet jeśli produkt jest zoptymalizowany i ulepszony, stosunek masy produktu i materiału w układzie wlewowym nadal wynosi 1:10 przy użyciu konwencjonalnego układu wlewowego. bramkowanie2 do formowania produktu. Tylko mniej niż 10% materiału jest wtryskiwane do mikroproduktu, co skutkuje dużą ilością kondensatu w układzie wlewowym, więc mikro formowanie wtryskowe powinno wykorzystywać układ wlewowy gorących kanałów.

Jakie są kluczowe punkty przy wyborze materiałów do mikrowtrysku?

Kluczowe czynniki przy wyborze materiałów do mikrowtrysku obejmują charakterystykę płynięcia materiału, współczynnik skurczu, stabilność termiczną i podatność na formowanie. Wysokowydajne polimery, takie jak PEEK, PPS i PEI, są powszechnie stosowane ze względu na ich wytrzymałość, stabilność i niski skurcz. Wybór materiału ma bezpośredni wpływ na jakość części, czas cyklu i koszty produkcji w procesie mikroformowania.

Jeśli chodzi o wybór materiałów, najlepiej zacząć od ogólnych tworzyw konstrukcyjnych, które mają niską lepkość i dobrą stabilność termiczną.

Wybieramy materiały o niskiej lepkości, ponieważ łatwo płyną po stopieniu. Oznacza to, że nie stawiają dużego oporu podczas przepływu przez cały system, dzięki czemu szybko i płynnie wypełniają formę. Nie stygną też zbytnio podczas przepływu. Gdyby tak było, tworzyłyby zimne połączenia w produkcie. Nie rozciągają się również zbytnio podczas przepływu, więc produkt wychodzi prawie taki sam na całej powierzchni.

Jeśli wybierzesz tworzywa sztuczne o wysokiej lepkości, nie tylko napełnianie będzie powolne, ale także czas podawania będzie długi. Przepływ ścinający spowodowany podawaniem łatwo zorientuje cząsteczki łańcucha wzdłuż kierunku przepływu ścinającego.

W takim przypadku stan orientacji zostanie zamrożony po schłodzeniu poniżej temperatury mięknienia, a ta zamrożona orientacja do pewnego stopnia z łatwością spowoduje wewnętrzne naprężenia w produkcie, a nawet spowoduje pękanie naprężeniowe lub pęknięcia. wypaczenie3deformacja produktu.

Tworzywa sztuczne muszą być stabilne termicznie, ponieważ mogą łatwo ulec degradacji w wyniku długotrwałego przebywania w gorącym kanale lub ścinania przez śrubę, zwłaszcza jeśli są to tworzywa wrażliwe na ciepło.

Nawet jeśli czas cyklu jest naprawdę krótki, niewielki rozmiar materiału oznacza, że spędzi on stosunkowo dużo czasu w układzie wlewowym, co spowoduje znaczną degradację tworzywa sztucznego. Tak więc wrażliwe na ciepło tworzywa sztuczne nie nadają się do mikroformowania.

Jakie są wymagania sprzętowe dla mikrowtrysku?

Kluczowe wymagania sprzętowe dla mikro formowania wtryskowego obejmują precyzyjne wtryskarki, mikro oprzyrządowanie i ścisłą kontrolę temperatury. Maszyny te muszą obsługiwać małe ilości materiału z niezwykłą dokładnością, a oprzyrządowanie musi być zdolne do tworzenia skomplikowanych elementów w mikroskopijnej skali. Powszechnie stosowane materiały obejmują specjalistyczne żywice, takie jak płynna guma silikonowa (LSR) lub tworzywa termoplastyczne.

Urządzenie do mikroplastyfikacji, wykorzystujące krótki ślimak o stosunku L / D około 15 i średnicy ślimaka w zakresie 12-18 mm, aby uniknąć ryzyka degradacji i pogorszenia jakości surowców; precyzyjny system kontroli objętości wtrysku w celu uzyskania najbardziej rozsądnej i dokładnej kontroli objętości projekcji.

Idealny system kontroli prędkości wtrysku zapewnia, że proces formowania wtryskowego może być w pełni i doskonale przenoszony; precyzyjna kontrola temperatury formy pomaga w rozsądny sposób zagwarantować jakość formowania stopu w każdej części między złożonymi strukturami; forma ma funkcję próżni, która ma dokładniejszą stabilność wymiarową i funkcje pomocnicze wtrysku dla mikro produktów.

Dysza, która sama się uszczelnia, aby zapobiec ślinieniu się i nierównomiernej objętości wtrysku; precyzyjna i delikatna Elastyczny system mocowania chroniący precyzyjną formę i warunki formowania wtryskowego.

Jakie są kluczowe punkty procesu mikrowtrysku?

Mikrowtryskiwanie polega na wykorzystaniu specjalistycznych maszyn do wtryskiwania niewielkich ilości materiału do form o bardzo drobnych szczegółach. Proces ten ma kluczowe znaczenie dla produkcji części o wysokiej dokładności wymiarowej i wąskich tolerancjach. Zmniejsza ilość odpadów i jest opłacalny w przypadku produkcji małoseryjnej.

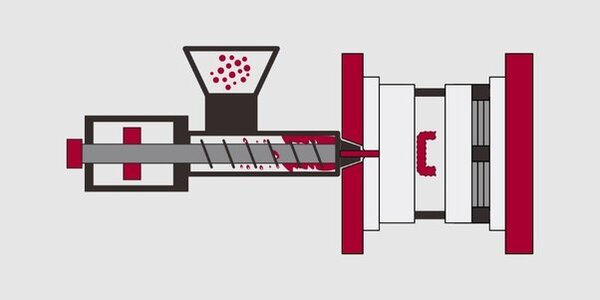

Potrzeby w zakresie mikrowtrysku możliwość szybkiego wtrysku i wysokie ciśnienie wtrysku4

Wyższa temperatura stopu w dopuszczalnym zakresie i temperatura ścianki formy muszą być precyzyjnie kontrolowane. Warunki te są konieczne, a duże prowadnice i duże konstrukcje bram są wymagane przy opracowywaniu form, aby stopiony materiał miał bardziej niezawodny kanał przepływu i zdolność przełączania we wnęce.

Doskonały sprzęt pomocniczy: Bardzo ważne jest stosowanie precyzyjnych urządzeń prowadzących formy, systemów opróżniania form, kolektorów kanałów i urządzeń mechanicznych do usuwania produktu, a także automatycznych systemów usuwania bramek i automatycznych systemów czyszczenia form aktywacyjnych, a nawet skutecznych systemów pakowania i przetwarzania produktów.

Jakie są cechy charakterystyczne procesu mikrowtrysku?

Mikrowtryskiwanie wykorzystuje specjalistyczne formy i sprzęt do produkcji małych, złożonych części o wąskich tolerancjach. Jest powszechnie stosowane w elektronice, urządzeniach medycznych i motoryzacji. Proces ten zmniejsza ilość odpadów materiałowych, poprawia precyzję i pozwala na produkcję na dużą skalę komponentów o mikro rozmiarach.

Produkty formowane metodą mikrowtrysku charakteryzują się niewielkimi rozmiarami, unikalnym kształtem i skomplikowanymi obszarami funkcjonalnymi. Zazwyczaj produkty te mają rozmiar od kilku mikronów do kilku centymetrów, a ich współczynnik kształtu wynosi od 1 do 100. Niektóre obszary funkcjonalne wymagają wysokiej wytrzymałości, wysokiego wykończenia, wysokiej przezroczystości itp.

Aby osiągnąć te cechy przy wysokiej powtarzalności, podczas procesu muszą być spełnione specjalne wymagania. W szczególności, aby zapewnić prawidłowe wypełnienie, wymagane są wysokie prędkości wtrysku i ciśnienia (do setek lub tysięcy kg/cm2). Temperatura materiału powinna być jak najwyższa w dopuszczalnym zakresie, a temperatura ścianki formy powinna być również kontrolowana na wysokim poziomie.

Aby uzyskać duży rozmiar śrutu, potrzebne są duże prowadnice i duże bramki. W ten sposób można kontrolować przepływ polimeru i nie zepsuć go. Potrzebna jest specjalna forma z dzieloną grzałką i chłodnicą do kontrolowania temperatury formy. Na przykład, potrzebna jest wysoka temperatura formy podczas jej napełniania i niska temperatura formy podczas jej chłodzenia.

Potrzebne są więc dwa układy olejowe o różnych temperaturach do ogrzewania i chłodzenia formy podczas jej napełniania i chłodzenia. Aby kontrolować proces oraz obsługiwać i pakować części, potrzebne są lepsze czujniki formy, lepsze prowadnice formy, sposób na usunięcie powietrza z formy, sposób na zebranie prowadnic, sposób na usunięcie części z formy, sposób na pozbycie się bramy i sposób na czyszczenie formy w każdym cyklu. Wszystkie te elementy są potrzebne do tworzenia dobrych części i ich zbierania.

Jeśli chodzi o materiały, wiele z tych samych materiałów, które są używane do makroformowania, może być również używanych do mikroformowania. Niektóre z materiałów stosowanych w mikro formowaniu wtryskowym obejmują: POM, PC, PMMA, PA, LCP, PEI i guma silikonowa. Akryl5

Materiały na bazie akrylamidu i siloksanu były również wykorzystywane w aplikacjach wtrysku reakcyjnego.

Jakie są zalety mikrowtrysku?

Mikrowtryskiwanie pozwala na tworzenie bardzo małych, skomplikowanych elementów z wyjątkową dokładnością. Minimalizuje marnotrawstwo materiałów, skraca czas cyklu i wspiera masową produkcję małych, złożonych części. Kluczowe korzyści obejmują oszczędność kosztów, zwiększoną szybkość produkcji i możliwość wytwarzania skomplikowanych projektów na małą skalę.

Technologia mikroformowania ma wiele zalet, jeśli chodzi o precyzję, przetwarzanie i koszty. Proces ten ma wiele zalet, a oto niektóre z nich:

Precyzja i złożoność

Ta zaawansowana technologia formowania wtryskowego jest naprawdę dobra w tworzeniu rzeczy, które są naprawdę precyzyjne i mają wiele kształtów. Można tworzyć naprawdę małe i delikatne części o bardzo wąskich tolerancjach. Zaawansowane technologie obróbki, takie jak CNC i EDM, umożliwiają tworzenie naprawdę małych elementów. rdzenie, wgłębienia6i funkcje z naprawdę dobrą precyzją.

Ta precyzja jest naprawdę ważna w branży urządzeń medycznych, elektroniki i mikrooptyki, ponieważ nawet niewielka różnica może mieć duży wpływ na to, jak dobrze coś działa. Technologia ta zapewnia możliwość wielokrotnego wytwarzania tych samych elementów, dzięki czemu można tworzyć naprawdę precyzyjne i niezawodne części z tworzyw sztucznych.

Wybór i kompatybilność materiałów

Program wspiera również szeroką gamę materiałów, w tym wysokowydajne polimery7 i konstrukcyjne tworzywa termoplastyczne. Materiały te charakteryzują się doskonałymi właściwościami mechanicznymi, odpornością chemiczną i stabilnością termiczną.

Różne materiały mogą być łączone w celu stworzenia części, które są idealne do określonych zastosowań. Możesz wybrać materiały, które dobrze współpracują z ludzkim ciałem, materiały przewodzące prąd, materiały odporne na wysokie temperatury i wiele innych. Możesz wybrać odpowiednie materiały, aby upewnić się, że części formowane mikrometrycznie robią to, co powinny.

Efektywność kosztowa i wydajność

W przeciwieństwie do tradycyjnego formowania wtryskowego, mikromoulding oferuje znaczne korzyści kosztowe. Wymaga mniejszych i tańszych narzędzi, co pozwala obniżyć koszty. Na przykład, wymagana siła zacisku jest zmniejszona, co pozwala na użycie mniejszych i tańszych maszyn. W rezultacie koszty mikromouldingu można zmniejszyć o około 40% w porównaniu z kosztami form pełnowymiarowych.

Ponadto proces ten obniża koszty produkcji poprzez skrócenie czasu cyklu. Proces ten wykorzystuje mikro formy, zwykle wykonane z aluminium, co sprawia, że przetwarzanie jest szybsze i tańsze. Kompaktowe beczki, mniej wgłębienia formy8

i mniejsze kanały przepływu również pomagają obniżyć koszty. Wszystko to razem sprawia, że mikromoulding jest opłacalny. Niewielki rozmiar mikroczęści oznacza również efektywne wykorzystanie materiałów, dzięki czemu nie marnuje się ich zbyt wiele.

Pozwala również na integrację wielu etapów, takich jak montaż lub obtrysk, w jednym cyklu produkcyjnym. Taka konsolidacja procesów poprawia wydajność i skraca całkowity czas produkcji. Dzięki zoptymalizowanym formom do mikromouldingu i możliwościom automatyzacji, technologia ta pozwala osiągnąć krótsze czasy cyklu, zwiększoną produktywność i opłacalność.

Jakie są zastosowania mikrowtrysku?

Mikrowtryskiwanie jest wykorzystywane do produkcji małych, złożonych komponentów z wysoką precyzją. Typowe zastosowania obejmują urządzenia medyczne, elektronikę, motoryzację i towary konsumpcyjne. Kluczowe zalety obejmują mniejsze straty materiału, krótsze czasy cykli i możliwość tworzenia skomplikowanych projektów, których nie można osiągnąć tradycyjnymi technikami formowania.

Proces ten jest przydatny w wielu zastosowaniach, zwłaszcza gdy ważny jest rozmiar i precyzja. Jego zdolność do produkcji małych, złożonych części z tworzyw sztucznych z najwyższą precyzją utorowała drogę do innowacyjnych osiągnięć w następujących branżach:

Branża opieki zdrowotnej

Branża opieki zdrowotnej musi być bardzo dokładna w tym, co robi, i często musi korzystać z naprawdę skomplikowanych maszyn. Na tym właśnie polega produkcja urządzeń medycznych. Chodzi o wytwarzanie takich rzeczy, jak urządzenia do podawania leków, systemy diagnostyczne, cewniki, elementy optyczne i aparaty słuchowe itp.

Technologia ta jest szczególnie dobra do tworzenia instrumentów wykorzystywanych w operacjach, w których nie trzeba zbytnio rozcinać pacjenta, takich jak neurochirurgia i leczenie aorty. Jest ona również coraz częściej wykorzystywana do tworzenia systemów mikroprzepływowych do zastosowań medycznych. Dlatego też branża medyczna coraz częściej korzysta z tej technologii.

Przemysł elektroniczny i elektryczny

Ponieważ urządzenia elektroniczne stają się coraz mniejsze, przemysł elektroniczny musi być bardziej precyzyjny. Formowanie metodą mikrowtrysku doskonale nadaje się do produkcji wielu różnych części elektronicznych. Jednym z przykładów jest mikrooptyka. Dzięki niej powstają lasery, smartfony, soczewki, pryzmaty i inne elementy.

Produkuje również części mikroelektroniczne, takie jak złącza, wtyczki, przełączniki, chipy komputerowe i inne. Części te mogą być wykorzystywane w komputerach, telefonach, odtwarzaczach muzyki i innych małych urządzeniach elektronicznych.

MEMS również opierają się na technologii mikromouldingu. Istnieje coraz większe zapotrzebowanie na zaawansowaną technologię formowania w procesie produkcyjnym. Na przykład badania nad biomedycznymi MEMS i zastosowanie sekwencjonowania nowej generacji znacznie zwiększyły popyt na MEMS.

Przemysł motoryzacyjny i lotniczy

Znaczenie tej technologii formowania jest widoczne w produkcji części samochodowych, które często wymagają lekkich i kompaktowych konstrukcji. Może być wykorzystywana do produkcji różnych części samochodowych. Obejmują one elementy silnika, hamulce i inne powiązane części, takie jak uszczelki, klipsy, mechanizmy zamków drzwi, przełączniki, przyciski i mikroplastikowe koła zębate.

Jakie są wyzwania związane z mikrowtryskiem?

Mikrowtryskiwanie obejmuje tworzenie małych, precyzyjnych części wykorzystywanych w branżach takich jak urządzenia medyczne, elektronika i motoryzacja. Kluczowe wyzwania obejmują utrzymanie jednolitego przepływu materiału, kontrolowanie skurczu części i minimalizowanie wad, takich jak wypaczenia i krótkie strzały. Postępy w dziedzinie sprzętu i materiałoznawstwa rozwiązują te kwestie, aby poprawić spójność i wydajność.

Mikroformowanie to prawdziwe wyzwanie. Trzeba kontrolować formę i przepływ materiału. Trzeba kontrolować jakość. Trzeba być w stanie to skalować. Porozmawiajmy o niektórych wyzwaniach.

Złożoność projektowania narzędzi i form

Prawidłowe wykonanie ma kluczowe znaczenie w produkcji form i mikroformowaniu. Nawet niewielka niewspółosiowość w projekcie formy wtryskowej może mieć duży wpływ na jakość małych plastikowych części. Podczas mikroformowania płynnej gumy silikonowej potrzebna jest jeszcze większa precyzja podczas mieszania materiałów, dodawania kolorów i dokładnego dozowania, aby upewnić się, że proces jest stabilny i powtarzalny.

Budowa formy jest dużym wyzwaniem inżynieryjnym, głównie ze względu na jej konstrukcję. Projekt formy musi zawierać pewne elementy, aby upewnić się, że połówki formy są prawidłowo ustawione, a część wychodzi prawidłowo. Konstrukcja formy musi również zapewniać, że części są dobre, a forma wytrzymuje długi czas, dzięki czemu można wyprodukować wiele części. To dlatego, że normalna mikro forma wtryskowa ma produkować miliony części, zanim się skończy.

Parametry przepływu materiału i formowania wtryskowego

Uzyskanie właściwego przepływu materiału jest kluczowe. Niewielki rozmiar gniazda formy i cienkie ścianki mikroczęści mogą utrudniać prawidłowe wypełnienie formy. Musisz pomyśleć o prędkości wtrysku, ciśnieniu, temperaturze i konstrukcji bramy, aby upewnić się, że materiał za każdym razem przepływa w ten sam sposób.

Zrównoważone ciśnienie wnęki w mikroformach wtryskowych zapewnia, że wypełnienie jest takie samo za każdym razem. Dobra technologia zasuwy zaworowej i dobrze wyważona zimna płyta chronią przed krótkimi strzałami lub niepełnym wypełnieniem. Temperatura wnęki wpływa na sposób krzepnięcia materiału i formowania części. Odpowiednie chłodzenie dyszy pomaga przejść od chłodzenia podczas napełniania do ogrzewania podczas utwardzania.

Jeśli masz miejsce, najlepszym rozwiązaniem są bramki bezpośrednie. Jeśli nie masz miejsca, możesz użyć innych rodzajów bram, takich jak bramy foliowe, bramy krawędziowe lub bramy tunelowe. Przelew pomaga upewnić się, że część jest całkowicie wypełniona i pomaga pozbyć się uwięzionego powietrza. Prowadnice ułatwiają wykonywanie takich czynności jak rozcinanie, znakowanie, drukowanie, pakowanie i montaż, co usprawnia przepływ pracy.

Kontrola jakości i inspekcja mikrokomponentów

Mikrokomponenty są tak małe, że trudno jest sprawdzić, czy są uszkodzone, czy mają właściwy rozmiar. Do ich sfotografowania lub zmierzenia mogą być potrzebne specjalne urządzenia.

Trzeba też mieć naprawdę dobrą kontrolę jakości. Oznacza to, że musisz obserwować proces i używać matematyki, aby upewnić się, że cały czas produkujesz dobre części.

Rozważania dotyczące skalowalności i wydajności

Podczas gdy technologia ta dobrze nadaje się do produkcji mikrokomponentów na małą skalę, skalowanie produkcji może stanowić wyzwanie. Ponadto, wybór odpowiednich materiałów i dostępność wystarczającej ilości surowców również wpływają na skalowalność procesu.

Dlatego projektanci i inżynierowie muszą dokładnie ocenić czas cyklu, trwałość formy i wydajność maszyny. Pomoże to zapewnić wydajną i opłacalną produkcję dużych ilości.

Wnioski

Podsumowując, podczas gdy tradycyjne formowanie wtryskowe ma swoje zalety, ale może nie być odpowiednia do niektórych zastosowań. Doprowadziło to do pojawienia się bardziej precyzyjnego i kompaktowego rozwiązania zwanego mikrowtryskiem. Jego liczne zalety i wszechstronne zastosowania sprawiają, że jest kluczową częścią wielu branż, aby skutecznie sprostać nowym wyzwaniom rynkowym.

Jeśli chcesz zaistnieć w świecie mikroformowania, potrzebujesz precyzyjnych narzędzi, zaawansowanej technologii i zoptymalizowanych procesów produkcyjnych. W tym miejscu wkracza Zetar Mold. Oferujemy kompleksowe usługi formowania wtryskowego, które wykorzystują najnowsze technologie, aby przekształcić Twoje pomysły w rzeczywistość. Nasz doświadczony zespół inżynierów da Ci pewność, że otrzymujesz najlepsze rozwiązanie produkcyjne dla swojego projektu.

Skontaktuj się z nami już dziś, aby rozpocząć swoją przygodę z formowaniem z Zetar Mold. Pracujmy razem, aby Twoja wizja stała się rzeczywistością!

-

Dowiedz się więcej o roli temperatury formy w formowaniu wtryskowym: Temperatura formy odnosi się do temperatury powierzchni gniazda formy i rdzenia. ↩

-

Dowiedz się więcej o RODZAJACH BRAM DO FORMOWANIA WTRYSKOWEGO: Brama do formowania wtryskowego jest punktem wejścia roztopionego tworzywa sztucznego do gniazda formy. ↩

-

Zapoznaj się z analizą wypaczenia i rozwiązaniami | Wady formowania wtryskowego: Wypaczenie w formowaniu wtryskowym odnosi się do sytuacji, gdy kształt produktu formowanego wtryskowo odbiega od kształtu gniazda formy. ↩

-

Dowiedz się więcej o zrozumieniu prędkości wtrysku i ciśnienia wtrysku: przy tej samej prędkości wtrysku wyższe ciśnienie wtrysku poprawia zdolność płynięcia tworzywa sztucznego...... ↩

-

Dowiedz się więcej o formowaniu wtryskowym akrylu: Akryl jest przezroczystym i powszechnie stosowanym tworzywem sztucznym do formowania wtryskowego. ↩

-

Co to jest rdzeń i wnęka w formowaniu wtryskowym: Rdzeń i wnęka to dwie połówki formy. ↩

-

Dowiedz się więcej o wysokowydajnych tworzywach sztucznych: Wysokowydajne tworzywa sztuczne mają idealne właściwości mechaniczne i wysoką stabilność chemiczną. ↩

-

Dowiedz się więcej o wnęce na pleśń: Rodzaje, różnice, zalety : Wnęka formy jest kluczowym elementem w produkcji części metalowych. ↩