Formy wtryskowe są niezbędne do produkcji części z tworzyw sztucznych, składających się z wielu komponentów, które kształtują i formują produkty w wielu branżach.

Forma wtryskowa składa się z płyt rdzenia i wnęki, systemów wlewów i kanałów, kanałów chłodzących i kołków wypychaczy, które wspólnie kształtują, chłodzą i uwalniają produkty z tworzyw sztucznych.

Chociaż niniejsze podsumowanie przedstawia podstawowe elementy formy wtryskowej, głębszy wgląd w ich specyficzne funkcje i zastosowania może jeszcze bardziej poprawić zrozumienie. Kontynuuj czytanie, aby dowiedzieć się, w jaki sposób każdy komponent przyczynia się do wydajnych procesów produkcyjnych.

Formy wtryskowe wymagają zarówno płyt rdzeniowych, jak i wnękowych.Prawda

Płyty rdzenia i wnęki są niezbędne do zdefiniowania kształtu formowanej części, współpracując ze sobą w celu utworzenia jej wewnętrznych i zewnętrznych powierzchni.

Wszystkie formy wtryskowe zawierają systemy gorących kanałów.Fałsz

Nie wszystkie formy wykorzystują gorące kanały; niektóre wykorzystują zimne kanały, szczególnie w przypadku mniej złożonych lub mniejszych produkcji.

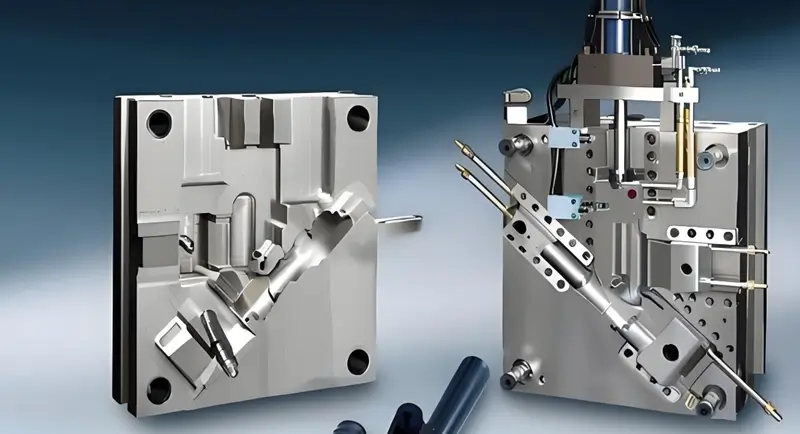

Co to jest forma wtryskowa?

Formy wtryskowe są niezbędnymi narzędziami w produkcji, pozwalającymi na precyzyjną i powtarzalną produkcję części z tworzyw sztucznych o różnych kształtach i rozmiarach.

Formy wtryskowe to skomplikowane narzędzia wykorzystywane do precyzyjnego i wydajnego kształtowania tworzyw sztucznych, co ma kluczowe znaczenie dla takich branż jak motoryzacja, elektronika i produkcja dóbr konsumpcyjnych.

Forma wtryskowa to narzędzie, które wytwarza produkty z tworzyw sztucznych poprzez wtryskiwanie stopionego plastiku do formy. gniazdo formy1 przy użyciu wtryskarki. Po schłodzeniu i stwardnieniu tworzywa sztucznego można wyprodukować pożądany produkt z tworzywa sztucznego. Forma wtryskowa składa się z ruchomej i nieruchomej formy, które są zainstalowane na ruchomej i nieruchomej płycie wtryskarki. Podczas procesu formowania wtryskowego tworzyw sztucznych, ruchoma forma i stała forma wspólnie wykonują wtrysk, chłodzenie i wyrzucanie tworzywa sztucznego.

Formy wtryskowe zapewniają wysoką precyzję produkcji części.Prawda

Proces formowania zapewnia wąskie tolerancje, stałą jakość i mniejsze straty materiału, zapewniając precyzyjną produkcję części.

Wszystkie formy wtryskowe są wykonane ze stali.Fałsz

Podczas gdy wiele form jest wykonanych ze stali w celu zapewnienia trwałości, inne mogą być wykonane z aluminium lub innych materiałów w zależności od zastosowania i wielkości produkcji.

Jakie są główne elementy formy wtryskowej?

Formy wtryskowe są niezbędne w produkcji, definiując kształt i funkcję niezliczonych produktów z tworzyw sztucznych poprzez zapewnienie precyzyjnej i powtarzalnej struktury.

Forma wtryskowa składa się z podstawy formy, kołków prowadzących, wnęk, rdzeni, systemu wyrzutników, kanałów chłodzących i systemu kanałów, które współpracują ze sobą w celu wydajnego kształtowania, chłodzenia i wyrzucania wyprasek.

Stała pleśń i ruchoma pleśń

Stała forma i ruchoma forma to dwie części (połówki formy) formy wtryskowej, które są instalowane odpowiednio na stałych i ruchomych płytach formy wtryskarki. Podczas wtrysku, ruchoma forma i stała forma są połączone, a w środku znajduje się przestrzeń, która nazywana jest wnęką. Stopione tworzywo sztuczne jest wtryskiwane do wnęki i chłodzone w celu utworzenia produktu.

-

Stała forma: Stała forma jest umieszczona na stałej płycie wtryskarki i nie przesuwa się podczas otwierania i zamykania maszyny. Są to między innymi stała płyta podstawy formy i stała podstawa formy oraz stały rdzeń formy. Stały rdzeń formy w połączeniu z ruchomym rdzeniem formy zapewnia wnękę.

-

Moving Mold: Ruchoma forma jest zainstalowana na ruchomej płycie wtryskarka2. Ruchoma forma składa się zasadniczo z ruchomej podstawy formy, ruchomego gniazda formy i ruchomego rdzenia formy. Ruchomy rdzeń formy i stały rdzeń formy tworzą wnękę formy.

Wnęka i rdzeń

Wnęka i rdzeń są identyfikowane jako główna część formy wtryskowej, ponieważ określają kształt i rozmiar końcowego produktu z tworzywa sztucznego.

-

Wnęka:Wnęka jest zagłębieniem po wewnętrznej stronie formy wraz z ruchomym rdzeniem formy w tworzeniu ostatecznego kształtu produktu. Projektowanie wnęki wymaga precyzyjnej pracy, aby wymiary i wygląd wytworzonego produktu z tworzywa sztucznego były zadowalające.

-

Rdzeń: Rdzeń jest wystającą częścią formy, która wraz ze stałym rdzeniem stanowi wnętrze produktu końcowego. Rdzeń składa się z wielu podczęści, a mianowicie rdzenia głównego i rdzenia pomocniczego, aby pomieścić złożone struktury produktu.

System prowadzący

System prowadnic zapewnia, że ruchoma forma i stała forma są dokładnie wyrównane podczas procesu otwierania i zamykania, aby uniknąć niedokładnych produktów końcowych z powodu niewspółosiowości formy. System system prowadzący3 składa się głównie z głównego sworznia prowadzącego i tulei prowadzącej.

-

Kołki prowadzące4: Kołki prowadzące są instalowane na ruchomej płycie podstawy formy, aby kierować ruchem otwierania i zamykania podstawy formy i zapewnić dokładne wyśrodkowanie formy. Kołki prowadzące są zwykle wykonane ze stali o wysokiej wytrzymałości i są precyzyjnie obrabiane, aby zapewnić ich prostoliniowość i odporność na zużycie.

-

Tuleje prowadzące: Tuleje prowadzące są instalowane na stałej płycie podstawy formy i używane w połączeniu ze sworzniem prowadzącym. Wymagania dotyczące współosiowości między tuleją prowadzącą a sworzniem prowadzącym są stosunkowo wysokie, a wewnętrzna średnica tulei prowadzącej musi być ściśle dopasowana do zewnętrznej średnicy sworznia prowadzącego.

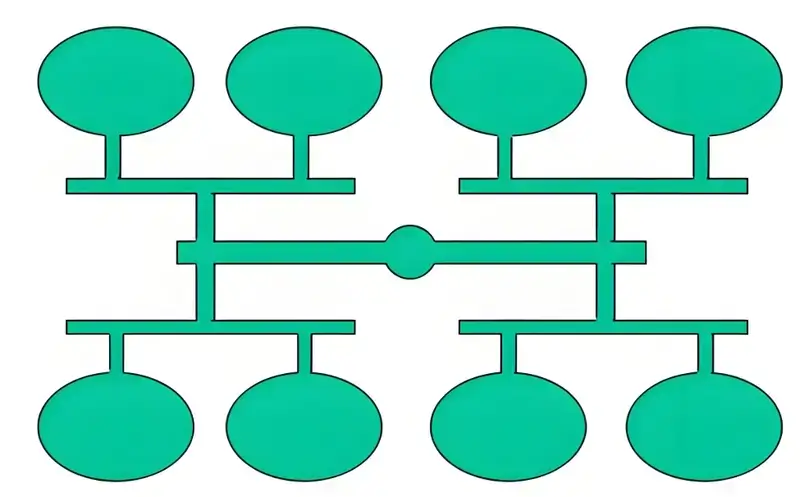

System Runner

System prowadnic kieruje stopione tworzywo sztuczne do wnęki skrzyni i składa się z głównej prowadnicy, prowadnicy pomocniczej, bramy i studni zimnego ślimaka.

-

Główny biegacz: Prowadnica główna to ta część formy, przez którą roztopione tworzywo sztuczne jest podawane z dyszy wtryskarki bezpośrednio do gniazda formy i najlepiej znajduje się po stałej stronie formy. Konstrukcja kanału głównego powinna zapewniać płynny przepływ tworzywa sztucznego i minimalizować straty ciśnienia.

-

Podbieg: Sub-runner dozuje płynące stopione tworzywo sztuczne do każdej wnęki, zwykle ustawionej między ruchomymi i stałymi formami. Kształt przekroju poprzecznego i rozmiar kanału pomocniczego muszą być dobrze zaprojektowane, aby zapewnić równomierną dystrybucję tworzywa sztucznego do każdej wnęki.

-

Brama: Brama jest końcowym segmentem kanału, przez który tworzywo sztuczne wchodzi do wnęki. Jej kształt i wymiary mają wpływ na jakość wytwarzanych produktów. Typowe typy bramek obejmują bramkę sworzniową, bramkę krawędziową i bramkę podwodną.

-

Studnia zimnych ślimaków: Studzienka na zimny materiał to ta, która zatrzymuje materiał odpadowy, który tworzy się po schłodzeniu formy, aby uniknąć zakłócania następnego wtrysku. Studzienka na zimny materiał jest zwykle umieszczana na końcu kanału pomocniczego i powinna być w stanie skutecznie usuwać zimny materiał.

System odpowietrzania

Zadaniem układu wydechowego jest odprowadzanie powietrza i innych gazów z wnęki, aby uniknąć tworzenia się pęcherzyków lub pustych przestrzeni, które mogą wpływać na jakość produktu. Układem wydechowym mogą być rowki wydechowe, otwory wydechowe lub przestrzeń między powierzchniami rozdzielającymi.

-

Rowki wentylacyjne: Rowki odpowietrzające to cienkie podłużne przestrzenie na krawędziach gniazda formy, zwykle umieszczone w najgrubszej części lub najdalej od wlewu. Parametry rowków odpowietrzających muszą być zdefiniowane bardzo dokładnie, aby zapewnić prawidłowe odpowietrzanie i nie pogorszyć wyglądu produktu.

-

Otwory wentylacyjne5: Otwory wentylacyjne to cienkie otwory znajdujące się na formie, które pomagają w uwalnianiu gazów wewnątrz wnęki. Otwory wentylacyjne muszą być odpowiednio zaprojektowane i umieszczone, aby zapewnić, że nie zostaną łatwo zablokowane przez stopiony plastik.

Układ chłodzenia

Główną funkcją układu chłodzenia jest kontrolowanie temperatury formy w celu zapewnienia, że produkt z tworzywa sztucznego ostygnie i zestali się w rozsądnym czasie. Układ chłodzenia składa się zazwyczaj z kanałów wody chłodzącej i chłodziwa. Kanały wody chłodzącej są zwykle ustawione w pobliżu wnęki formy i rdzenia, a krążący płyn chłodzący odbiera ciepło formy, aby zapewnić jakość produktu i wydajność produkcji.

-

Kanały chłodzące6: Kanały chłodzące to kanały cyrkulacji wody, które są wykonane w formie i zwykle tworzone poprzez wiercenie lub obróbkę skrawaniem. Rozmieszczenie kanałów chłodzących powinno być rozsądne, głównie w celu prawidłowego chłodzenia formy.

-

Płyn chłodzący: Medium chłodzące dla formy wykorzystuje ciecz, wodę lub olej, aby odebrać ciepło. Szybkość przepływu płynu chłodzącego i jego temperatura mają duże znaczenie w całym procesie, dlatego muszą być regulowane w zależności od wytwarzanych produktów.

System wyrzucania

System oddzielający usuwa schłodzony i zestalony produkt z tworzywa sztucznego z gniazda formy za pomocą kołków wypychacza, płyt wypychacza i systemu wypychania.

-

Kołki wypychacza7: Kołki wyrzucające są ważnym elementem systemu wyrzucania. Poruszają się one pod działaniem płyty wyrzutnika, wyrzucając produkt z gniazda. Typ i położenie wyrzutnika należy dobrać zgodnie z kształtem i rozmiarem formowanego produktu, aby zapewnić równomierną siłę wyrzutu.

-

Płyty wyrzutnika: Płyty wypychaczy to płyty, w których zamocowane są sworznie wypychaczy, obsługiwane przez system wypychania. Płyty wypychaczy zwykle przesuwają się względem ruchomej płyty bazowej formy, dzięki czemu czynności wypychania są zbieżne.

-

Mechanizmy wyrzucania: Środki wyrzucające obsługują płyty wyrzucające i sworznie wyrzucające i są zwykle wyposażone w siłowniki wyrzucające lub hydrauliczne siłowniki wyrzucające. Konstrukcja mechanizmów wyrzucających powinna zapewniać wystarczającą siłę wyrzutu i płynne działanie.

System wsparcia i pozycjonowania

System podpierania i pozycjonowania jest odpowiedzialny za podpieranie i mocowanie komponentów formy przy jednoczesnym zachowaniu stabilności i dokładności formy podczas użytkowania. W większości przypadków system ten wymaga ramy formy, kolumn podporowych i kołków pozycjonujących.

-

Rama formy8: Rama formy wspiera całą konstrukcję formy, zwykle wybierając materiał stalowy. Konstrukcja ramy formy powinna być taka, aby zarządzać sztywnością i stabilnością formy w celu zarządzania siłami podczas formowania wtryskowego.

-

Kolumny wsparcia: Kolumny podporowe wspierają i mocują ruchome i stałe formy Zazwyczaj znajdują się w rogu i niektórych kluczowych punktach ruchomych i stałych form. Konstrukcja kolumn wsporczych powinna zależeć od rozmiaru i ciężaru formy, aby uwzględnić stabilność konstrukcji.

-

Kołki pozycjonujące:Kołki pozycjonujące służą do zapewnienia prawidłowego pozycjonowania ruchomych i stałych form. Kołki te są zwykle umieszczone na powierzchni podziału. Konstrukcja i dokładność obróbki kołków pozycjonujących bezpośrednio określają centrowanie pozycji formy.

Formy wtryskowe składają się z wielu komponentów pracujących w harmonii.Prawda

Wyjaśnienie nie jest dostępne.

System wyrzutnika jest zbędny w nowoczesnych formach wtryskowych.Fałsz

System wypychaczy ma kluczowe znaczenie dla uwalniania gotowych części z formy, zapobiegając uszkodzeniom i zapewniając płynne cykle produkcyjne.

Jakie są elementy pomocnicze formy wtryskowej?

Komponenty pomocnicze mają kluczowe znaczenie dla zwiększenia funkcjonalności i wydajności form wtryskowych, wpływając na różne procesy produkcyjne.

Elementy pomocnicze w formach wtryskowych, takie jak podstawy form i sworznie wypychaczy, zwiększają precyzję formowania, wydajność chłodzenia i wyrzucanie części, optymalizując ogólną wydajność.

Runner Plate

Płyta kanalizacyjna nadaje kierunek stopionemu tworzywu sztucznemu do każdej wnęki, zwykle znajdującej się na stacjonarnej formie. Konstrukcja płyty kanałowej, obejmująca głównie projekt i precyzję obróbki, będzie miała duży wpływ na kwalifikację produktów z tworzyw sztucznych i stabilność procesu wtrysku.

- Konstrukcja płyty startowej: Konstrukcja płyty kanału powinna odzwierciedlać sposoby zapewnienia płynnego przepływu i właściwego rozproszenia stopionego tworzywa sztucznego. W celu zmniejszenia oporów przepływu i spadku ciśnienia wtrysku należy określić wymiary przekroju poprzecznego płyty kanału.

Wkładki

Wkładki tworzą złożone struktury lub specjalne kształty w formie, zwykle zaprojektowane tak, aby można je było wyjąć w celu łatwej konserwacji i wymiany. Podczas projektowania wkładek należy wziąć pod uwagę kwestie montażu i specyficznej obróbki, aby produkt końcowy był wysokiej jakości.

Uszczelki

Uszczelki nie pozwalają na wyciek już uformowanego tworzywa sztucznego lub płynu chłodzącego, zapewniając płynny proces wtrysku. Typowymi elementami uszczelniającymi są o-ringi, pierścienie uszczelniające itp., które należy umieścić w kluczowych sekcjach uszczelniających formy.

-

O-ring: O-ring9 jest powszechnie stosowanym uszczelnieniem, zwykle używanym w obiegu wody chłodzącej i układzie hydraulicznym formy. Materiał i rozmiar o-ringu należy dobrać zgodnie z warunkami użytkowania, aby zapewnić jego skuteczność i trwałość.

-

Pierścienie uszczelniające: Pierścienie uszczelniające są stosowane na powierzchniach rozdzielających i systemach prowadzących formy, aby zapobiec wyciekom stopionego granulatu tworzywa sztucznego lub płynu chłodzącego. Pierścienie uszczelniające należy dobierać odpowiednio do środowiska zastosowania, aby uzyskać najlepszą skuteczność i trwałość uszczelnienia.

Sprężyny i bufory

Sprężyny i zderzaki pomagają zmniejszyć i pochłonąć siłę uderzenia podczas otwierania i zamykania formy, pomagając w ochronie form i wtryskarki. Specyfikacje i parametry sprężyn i zderzaków powinny być dobierane w zależności od wielkości formy i jej wagi, aby zapewnić zaprojektowaną funkcję sprężyny i zderzaka oraz trwałość.

-

Sprężyny: Sprężyny są stosowane w systemach wyrzutowych i systemach prowadzących w celu zapewnienia siły sprężystości dla działania wyrzutowego i systemów prowadzących. Sprężyny oraz ich specyfikacje i parametry powinny być dobrane i zaprojektowane zgodnie ze strukturą i zastosowaniem formy.

-

Bufory: Bufor może chronić formę i wtryskarkę podczas operacji takich jak otwieranie i zamykanie formy. Bufor formy musi skutecznie rozpraszać siłę uderzenia w zależności od jakości formy i prędkości jej zamykania.

Komponenty pomocnicze zwiększają precyzję form wtryskowych.Prawda

Komponenty takie jak sworznie prowadzące i sworznie wypychaczy zostały zaprojektowane w celu zapewnienia dokładności i spójności, co prowadzi do precyzyjnych wyników formowania.

Wszystkie formy wtryskowe wymagają tych samych elementów pomocniczych.Fałsz

Różne formy wymagają różnych elementów pomocniczych, w zależności od czynników takich jak złożoność projektu i wymagania produkcyjne.

Jak projektuje się i produkuje formy wtryskowe?

Projektowanie i produkcja form wtryskowych to kluczowe procesy w produkcji wydajnych, wysokiej jakości części z tworzyw sztucznych, obsługujących branże od motoryzacyjnej po produkty konsumenckie.

Projektowanie form wtryskowych koncentruje się na tworzeniu szczegółowych szablonów do precyzyjnego kształtowania części z tworzyw sztucznych. Zasadnicze elementy obejmują projekt gniazda formy, wybór materiału i techniki produkcji, zapewniając dokładną produkcję i długowieczność formy.

Projektowanie form

Projekt formy wtryskowej jest kluczowym czynnikiem podczas jej tworzenia, ponieważ wpływa na jej wydajność i trwałość. W związku z tym konieczne jest uwzględnienie czynników organizacyjnych i technologicznych, takich jak struktura i rozmiar produktu, charakterystyka materiału i jego skurcz, wtryskarka i specyfikacje procesu, aby ocenić racjonalność i możliwości produkcyjne wybranego projektu formy.

-

Projekt struktury produktu: Struktura i wymiary produktu są podstawowym aspektem projektu formy, dlatego też istnieją dokładne wymagania dotyczące rozmiaru i kształtu formy. Projektanci powinni zdecydować o rozsądnej strukturze i rozmiarze zgodnie z funkcją produktu i konkretną techniką przetwarzania. Ważne aspekty produkcyjne projektu powinny obejmować trudność i koszt produkcji formy, jeśli ta ostatnia daje najlepsze wyniki w produkcji.

-

Wybór materiału10: Wybór materiału formy ma znaczący wpływ na jej wydajność i trwałość. Popularne materiały to stal, stop aluminium i tworzywa sztuczne. Decyzje dotyczące wyboru materiału muszą zależeć od materiału produktu, wielkości partii produkcyjnej i zastosowania form.

-

Charakterystyka przepływu i skurcz: Przepływ tworzywa sztucznego i skurcz występujący podczas procesu formowania mają duży wpływ na konstrukcję formy. Zaproponowano, że zgodnie z przepływem materiału i tendencją do kurczenia się, projektanci powinni zdecydować o odpowiedniej strukturze wnęki i rdzenia, aby poprawić dokładność wymiarową produktu końcowego, a także jakość wyglądu.

-

Parametry maszyny do formowania wtryskowego11: Parametry wtryskarki są ściśle związane z projektowaniem i produkcją form. Projektanci powinni określić rozsądną strukturę i rozmiar formy w oparciu o parametry, takie jak maksymalna objętość wtrysku, siła zacisku i rozmiar formy, aby zapewnić kompatybilność formy i wydajność produkcji.

Produkcja form

Produkcja form obejmuje wybór materiału, a następnie przetwarzanie, montaż i debugowanie części. Każda produkcja form powinna być zgodna z rysunkami projektowymi i przebiegiem procesu, aby zapewnić dokładność i wysoką jakość formy.

-

Przetwarzanie materiałów: Produkcja form obejmuje głównie obróbkę materiałów, w tym cięcie, wiercenie, frezowanie i obróbkę cieplną. Zasadniczo wysokie standardy w zakresie precyzji pracy i odpowiedniej obróbki materiału mają decydujący wpływ na formę i jej trwałość.

-

Montaż części:Jest to proces łączenia poszczególnych elementów formy w celu stworzenia kompletnej formy. Podczas przeprowadzania procesu montażu każdy zespół musi spełniać określone wymagania projektowe, aby zwiększyć precyzję dopasowania poszczególnych części i wydajność formy.

-

Debugowanie formy: Debugowanie formy jest końcowym procesem po wyprodukowaniu formy, w którym możliwe jest sprawdzenie projektu formy i produkcji zgodnie z normami oraz naprawienie wszelkich problemów. Debugowanie zwykle obejmuje kilka wtrysków i modyfikacji formy, aż do uzyskania pożądanej wydajności i jakości.

Próba pleśni

Po wyprodukowaniu formy wtryskowej należy przeprowadzić próbę formy, aby sprawdzić, czy forma spełnia wymagania projektowe i produkcyjne, a także w celu wykrycia istniejących problemów. Próba formy, w większości przypadków, obejmuje kilka strzałów w formie i późniejsze modyfikacje w celu dostosowania formy do pożądanych standardów wydajności i jakości.

-

Przygotowanie do rozprawy: Należy przygotować się do prób, podczas których przeprowadzane są procesy takie jak czyszczenie i smarowanie form, debugowanie wtryskarek i przygotowanie surowca do użycia. Przygotowanie do prób zapewnia płynne procesy próbne i dokładne wyniki prób.

-

Proces sądowy: Wykonane wtryski i regulacje składają się na kilka etapów prób, które umożliwiają sprawdzenie projektu i produkcji formy. Przez cały okres próbny wynik każdego wtrysku powinien być dokumentowany w celu oceny wydajności i jakości, aby zidentyfikować i rozwiązać problemy, aż forma osiągnie oczekiwaną wydajność i jakość.

-

Analiza wyników testów12: Analiza wyników prób jest ważnym krokiem, który służy jako punkt odniesienia dla potwierdzenia projektu i produkcji formy. Ocena wyników uzyskanych z prób pomoże ujawnić takie wady, które mogłyby wpłynąć na ostateczną jakość formy. Analiza powinna obejmować takie aspekty, jak wymiary produktu i jakość jego wyglądu, warunki pracy form itp. trwałość itp.

Formy wtryskowe są zawsze wykonane z metalu.Fałsz

Podczas gdy metal jest powszechnie stosowany ze względu na trwałość, niektóre formy do produkcji małoseryjnej lub prototypowej mogą być wykonane z tworzyw sztucznych lub silikonu.

Precyzja w projektowaniu form wpływa na jakość produktu końcowego.Prawda

Dokładne projektowanie form zapewnia, że części są produkowane z zachowaniem prawidłowych wymiarów i tolerancji, co prowadzi do wysokiej jakości produktów końcowych.

Wnioski

Formy wtryskowe odgrywają ważną rolę w dzisiejszej produkcji. Ponieważ struktura form wtryskowych jest bardzo złożona, a główne komponenty są również zróżnicowane, formy wtryskowe13 stały się kluczem do procesu produkcji części formowanych wtryskowo z tworzyw sztucznych.

Zrozumienie komponentów form wtryskowych i ich funkcji bardziej sprzyja poprawie poziomu projektowania i produkcji form oraz promowaniu modernizacji przemysłu wytwórczego. Wierzę, że szczegółowe wprowadzenie do form wtryskowych i ich komponentów w tym artykule będzie pomocne dla czytelników.

-

Zapoznanie się z koncepcją gniazda formy poszerzy wiedzę na temat kształtowania i formowania produktów z tworzyw sztucznych. ↩

-

Zrozumienie wtryskarki ma kluczowe znaczenie dla zrozumienia całego procesu formowania wtryskowego i jego zastosowań. ↩

-

Zapoznanie się z systemem prowadnic pomoże zrozumieć, w jaki sposób precyzja i wyrównanie są utrzymywane w procesie formowania wtryskowego. ↩

-

Zrozumienie trzpieni prowadzących ma kluczowe znaczenie dla zapewnienia dokładnego wyrównania formy i poprawy jakości produktu w procesach formowania wtryskowego. ↩

-

Wiedza na temat otworów wentylacyjnych może pomóc w zapobieganiu wadom formowanych produktów poprzez zapewnienie właściwego uwalniania gazu podczas procesu wtrysku. ↩

-

Badanie kanałów chłodzenia może zapewnić wgląd w optymalizację kontroli temperatury formy, prowadząc do lepszej jakości produktu i wydajności produkcji. ↩

-

Zrozumienie sworzni wypychaczy ma kluczowe znaczenie dla optymalizacji procesu wypychania w formowaniu wtryskowym, zapewniając jakość i wydajność produktu. ↩

-

Zapoznanie się z konstrukcją ramy formy może poszerzyć wiedzę na temat stabilności i sztywności w formowaniu wtryskowym, prowadząc do lepszych wyników produktu. ↩

-

Wiedza na temat doboru o-ringów może znacznie poprawić wydajność uszczelniania i trwałość w procesach formowania wtryskowego. ↩

-

Zapoznanie się z tym zasobem zapewni wgląd w wybór odpowiednich materiałów zapewniających optymalną wydajność i trwałość formy. ↩

-

Zrozumienie tych parametrów ma kluczowe znaczenie dla zapewnienia zgodności projektu formy z możliwościami maszyny, zwiększając wydajność produkcji. ↩

-

Ten link poprowadzi Cię przez najważniejsze etapy oceny wyników prób, zapewniając, że Twoja forma spełnia standardy jakości. ↩

-

Dowiedz się wszystkiego, co musisz wiedzieć o formach wtryskowych do tworzyw sztucznych: Formy wtryskowe do tworzyw sztucznych kształtują tworzywo sztuczne poprzez wtryskiwanie stopionego materiału do gniazda formy, gdzie stygnie i zestala się w część. ↩