Spuitgieten is een productieproces waarbij mallen worden gebruikt om kunststof producten te maken.

Het gesmolten plastic stroomt in de plastic spuitgietmatrijzenwaar het wordt afgekoeld en de vorm van de mal aanneemt. Dit proces wordt gebruikt om van alles te maken, van speelgoed tot auto-onderdelen.

In deze blogpost bekijken we van dichtbij hoe spuitgieten werkt en bespreek enkele voordelen ervan.

Principe van spuitgieten

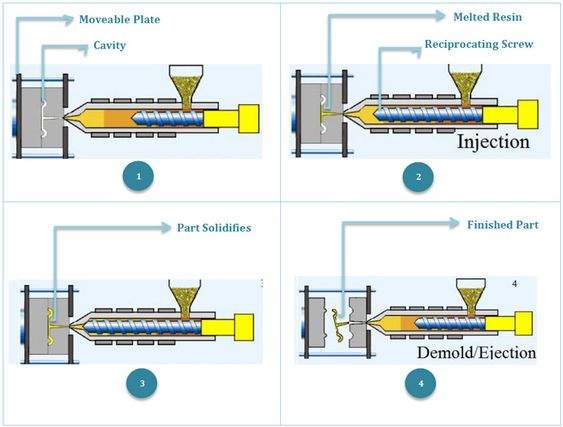

Het principe van spuitgieten is dat het plastic in de vorm van korrels of poeder in het vat wordt gevoerd vanuit de trechter van de kunststof spuitgieten machine, verwarmd en gesmolten tot een vloeiende toestand in het vat, en dan geïnjecteerd in de gesloten vormholte bij een lagere temperatuur door de spuitmond aan de voorkant van het vat met een hogere snelheid onder impuls van de plunjer of schroef.

Na afkoeling en uitharding wordt de injectie-eenheid verkregen. Wanneer de ophoping van gesmolten materiaal aan de voorkant van het vat een bepaalde druk op de schroef veroorzaakt (de tegendruk van de schroef genoemd), draait de schroef terug totdat deze contact maakt met de ingestelde slagschakelaar en eindigt het voorvormen en opslaan van kunststof met één injectievolume van de mal (d.w.z. het opslaan van gesmolten kunststof aan de voorkant van het vat).

Dan begint de hydraulische injectiecilinder te werken en de schroef die verbonden is met de zuiger van de hydraulische cilinder spuit het gesmolten materiaal met een bepaalde snelheid en druk in de gesloten vormholte bij een lagere temperatuur via het mondstuk aan de voorkant van het vat, waarbij de druk gedurende een bepaalde tijd wordt vastgehouden, en de gesmolten kunststof koelt af en hardt uit om de vorm en grootte te behouden die door de vormholte worden gegeven.

De matrijs wordt geopend door het openings- en sluitingsmechanisme en de spuitgegoten kunststof onderdelen worden verwijderd door het duwmechanisme.

Procescondities voor spuitgieten

De belangrijkste factoren in de spuitgieten productie Procesomstandigheden zijn temperatuur, druk en tijd.

(1) Temperatuur

De temperatuur die tijdens het spuitgietproces gecontroleerd moet worden, is voornamelijk de temperatuur van het vat, de spuitmond en de matrijs.

Vat temperatuur

De keuze van de vattemperatuur is gerelateerd aan de variëteit en de kenmerken van plastic materialen. Als de temperatuur van het vat te laag is, zal de plastificering niet voldoende zijn; als de temperatuur van het vat te hoog is, kan het plastic oververhit raken en ontleden.

De temperatuurverdeling van het materiaal is over het algemeen gebaseerd op het principe van hoog voor en laag achter, d.w.z. de temperatuur aan de achterkant van het vat is laag en de temperatuur aan de voorkant bij de spuitmond is hoog om afbraak van de kunststof door pure wrijvingswarmte te voorkomen.

Voor de schroefinjectiemachine om de afschuifwrijvingswarmte tussen schroef en smelt, smelt en smelt, smelt en vat en plastic degradatie te voorkomen, kan de temperatuur van het voorste deel van het vat iets lager zijn dan het middelste deel.

Om te bepalen of de vattemperatuur geschikt is, kan de luchtinjectiemethode worden gebruikt om de kwaliteit van plastic onderdelen te observeren of direct te observeren.

Bij het injecteren in de lucht, als de materiaalstroom uniform, glad, geen bel, uniforme kleur is, betekent dit dat de materiaaltemperatuur geschikt is; als de materiaalstroom ruw is, er zilver of verkleuring is, betekent dit dat de materiaaltemperatuur niet geschikt is.

Temperatuur sproeier

De temperatuur van de spuitmond is over het algemeen iets lager dan de maximumtemperatuur van het vat, om te voorkomen dat de temperatuur te hoog is om te smelten in de spuitmond speekselvorming.

Schimmeltemperatuur

De matrijstemperatuur heeft een grote invloed op de vloeibaarheid van de smelt, de koelsnelheid en de prestaties van het spuitgietproduct.

De temperatuur van de matrijs hangt af van de kristalliniteit van de kunststof, de grootte van het spuitgietproduct en de prestaties van het spuitgietproduct. Structuur- en prestatievereisten en andere procesomstandigheden (zoals smelttemperatuur, injectiesnelheid en injectiedruk).

(2) Druk

De druk in de spuitgieten Het proces omvat de plastificeringsdruk en de injectiedruk, die rechtstreeks van invloed zijn op de plastificering van kunststof en de kwaliteit van kunststof onderdelen.

Plastificerende drukDit wordt tegendruk genoemd en verwijst naar de druk op de smelt bij de kop van de schroef wanneer de schroef draait en terugloopt wanneer een injectieschroefmachine wordt gebruikt.

De plastificeerdruk neemt toe, de temperatuur van de smelt en de uniformiteit ervan neemt toe, het mengen van het kleurmateriaal is uniform en het gas in de smelt wordt afgevoerd. De plastificeerfrequentie neemt echter af en de vormcyclus wordt verlengd.

Om de kwaliteit van plastic onderdelen te garanderen, moet de plastificeerdruk zo laag mogelijk zijn, over het algemeen ongeveer 6MPa, meestal zelden meer dan 20MPa. De injectiedruk is de druk die door de plunjer of schroefkop op de plastic smelt wordt uitgeoefend.

Maat: De grootte van de injectiedruk hangt af van de kunststofsoort, het type injectiemachine, de matrijsstructuur, de wanddikte van kunststofonderdelen en andere procesomstandigheden.

Functie: Om de stromingsweerstand van de smelt te overwinnen tijdens het vullen van de spuitgietvorm bij het injecteren, zodat de smelt een bepaalde vulsnelheid heeft; om de smelt te verdichten en terugstroming te voorkomen bij het onder druk houden.

In het algemeen: injectiedruk voor kunststoffen met hoge viscositeit > kunststoffen met lage viscositeit; hoge injectiedruk voor dunwandige, grote oppervlakken, complex gevormde kunststofonderdelen; eenvoudige matrijsstructuur, grotere poortgrootte, lagere injectiedruk.

De injectiedruk van de plunjerinjectiemachine > de schroefinjectiemachine; de temperatuur van het vat, de matrijstemperatuur is hoog, de injectiedruk is lager.

(3) Tijd

De tijd die nodig is om een spuitgieten proces wordt de vormcyclus genoemd. Deze omvat de tijd voor het vullen van de matrijs, de wachttijd, de tijd voor het afkoelen in de matrijs, andere tijden, enz. Andere tijden zijn onder andere het openen van de matrijs, het lossen van de matrijs, het aanbrengen van een lossingsmiddel, het plaatsen van het inzetstuk en het sluiten van de matrijs.

Spuitgietproces

Voornamelijk de voorbereiding voor het gieten, het injectieproces en de nabehandeling van plastic onderdelen, enz.

(1) Voorbereiding voor het vormen

De belangrijkste voorbereidingen voor de spuitgieten cyclus zijn inspectie van het uiterlijk en de procesprestaties van grondstoffen, voorverwarmen en drogen; schoonmaken of vervangen van het vat van de injectiemachine.

Voor schimmel release moeilijkheden, een redelijke keuze van release agent; voorverwarmen van het inzetstuk, sommige mallen moeten ook voorverwarmen.

Inspectie van materiaaluiterlijk en meting van procesprestaties: inclusief plastic kleur, deeltjesgrootte en uniformiteit, vloeibaarheid (smeltindex, viscositeit), thermische stabiliteit en krimpinspectie.

Voorverwarmen en drogen van kunststof: overtollig vocht en vluchtige stoffen uit het materiaal verwijderen om defecten of degradatie aan het oppervlak van het materiaal te voorkomen. spuitgegoten onderdelenwat het uiterlijk en de interne kwaliteit van de kunststof onderdelen beïnvloedt.

Droogmethoden voor materiaalKleine batchproductie met ovendroging; grote batchproductie met kokend drogen of vacuümdrogen.

Reinigen van het vat: wanneer er van product wordt gewisseld, zijn er andere grondstoffen en kleuren nodig om het vat te reinigen.

Voorverwarmen van de insert: het temperatuurverschil tussen het materiaal en de insert verkleinen, de krimpspanning van het plastic rond de insert verminderen en de kwaliteit van de plastic onderdelen garanderen.

De keuze van het lossingsmiddel: veel gebruikte lossingsmiddelen zijn zinkstearaat, vloeibare paraffine en siliconenolie.

(2) Injectieproces

Het injectieproces is de belangrijkste fase van de omvorming van kunststof tot kunststof onderdelen. Het omvat verschillende stadia zoals materiaal toevoegen, plastificeren, injecteren, onder druk houden, afkoelen en vormen, en ontvormen.

Voeding: Korrelig of poedervormig plastic toevoegen aan de trechter van de kunststof spuitgieten machines.

Plastificeren: Het plastic materiaal in de schroef wordt verwarmd door het verwarmingsapparaat van de spuitgieten machine om te smelten en een plastic smelt te worden met een goede plasticiteit.

Injectie: De geplastificeerde plastic smelt wordt door de plunjer of schroef van de injectiemachine geduwd en gaat met een bepaalde druk en snelheid door de spuitmond en het gietsysteem van de matrijs om de matrijsholte binnen te gaan en te vullen.

Drukhouder en krimpsuppletie: Nadat de smelt de holte heeft gevuld, houdt de smelt nog steeds de druk voor aanvulling onder druk van de plunjer of schroef van de injectiemachine, zodat de smelt in het vat de holte blijft binnengaan om de krimpbehoefte van de kunststof in de holte aan te vullen, en het kan voorkomen dat de smelt terugstroomt.

Koeling na bevriezing poort: Na enige tijd moet het gesmolten plastic in de holte stollen, zodat het plastic onderdeel voldoende stijfheid heeft om niet krom te trekken of te vervormen wanneer de mal wordt vrijgegeven.

Ontvormen: Het spuitgietproduct wordt afgekoeld tot een bepaalde temperatuur en het spuitgietproduct wordt door het uitduwmechanisme uit de matrijs geduwd.

(3) Nabehandeling van het spuitgietproduct

Nabehandeling kan de interne spanning van het kunststofdeel wegnemen en de prestaties van het kunststofdeel en de stabiliteit van de maat verbeteren.

De nabehandeling van productie van plastic injectiedelen omvat gloeien en bevochtigen.

Bij het gloeien worden de plastic onderdelen enige tijd in een verwarmend vloeibaar medium met een vaste temperatuur (zoals heet water, hete minerale olie, vloeibare paraffine enz.) of een heteluchtcirculatieoven geplaatst en vervolgens langzaam afgekoeld. Het doel is om de interne spanning van de plastic onderdelen te elimineren en de grootte te stabiliseren.

a) Temperatuur: 10°~15° boven de gebruikstemperatuur of 10°~20° onder de warmteafbuigingstemperatuur.

b) Tijd: met betrekking tot de plastic variëteit en de dikte van het plastic onderdeel kan over het algemeen ongeveer een half uur per millimeter berekend worden.

c) Effect: Om de inwendige spanning van het kunststofdeel te elimineren, de grootte van het kunststofdeel te stabiliseren, de kristalliniteit te verbeteren en de kristallijne structuur te stabiliseren, de elasticiteitsmodulus en hardheid te verbeteren.

Behandeling voor aanpassing aan vochtigheidEen nabehandelingsmethode om de kunststofonderdelen die net opnieuw gevormd zijn in het verwarmingsmedium (zoals kokend water, kaliumacetaatoplossing) te plaatsen om de evenwichtssnelheid van de vochtabsorptie te versnellen. (Voornamelijk gebruikt voor kunststoffen met een sterke hygroscopiciteit en gemakkelijke oxidatie, zoals PA)

a) Temperatuur: 100~121℃ (de bovengrens wordt genomen wanneer de temperatuur van de hittevervorming hoog is, en de ondergrens wordt vice versa genomen).

b) TijdDe isolatietijd is afhankelijk van de dikte van de plastic onderdelen en duurt meestal 2~9 uur.

c) Doel: om restspanningen te elimineren; om de producten zo snel mogelijk een vochtabsorptie-evenwicht te laten bereiken om dimensionale veranderingen tijdens het gebruik te voorkomen.

Procesparameters van spuitgieten

Bevochtiging is een behandelingsmethode waarbij de pas ontvormde kunststof onderdelen in heet water worden gelegd om de lucht te isoleren, oxidatie van de kunststof onderdelen te voorkomen en het bereiken van een vochtabsorptie-evenwicht te versnellen. Het doel is om de kleur en grootte van het spuitgietproduct te stabiliseren en de prestaties te verbeteren.

Injectieproces

Over het algemeen omvat het de volgende stappen: materiaal toevoegen, plastificeren, vormen vullen, onder druk houden, gieten, afkoelen en ontvormen.

- Materiaal toevoegen

De pellets worden toegevoegd aan de trechter van de spuitgieten machine. - Plastificeren

Het toegevoegde plastic wordt in de trechter toegevoegd om het te veranderen van vaste deeltjes in gesmolten deeltjes en een goede plasticiteit te geven. - Vormen vullen

De geplastificeerde smelt wordt door de plunjer of schroef naar de voorkant van het vat geduwd en vervolgens door de spuitmond en het gietsysteem in de holte gegoten en gevuld. - Houddruk

Wanneer de smelt in de matrijs afkoelt en krimpt, dwingt de zuiger of schroef de smelt in het vat om de matrijs continu aan te vullen en zo een kunststof onderdeel te vormen met een volledige vorm en dichte textuur. - Terugstroom

Aan het einde van de houddruk trekt de plunjer of schroef zich terug en wordt de druk in de holte opgeheven.

Op dat moment zal de druk van de smelt in de holte hoger zijn dan die voor de poort. Als de poort nog niet bevroren is, zal de smelt in de holte via de poort terugvloeien naar het gietsysteem.

Dit proces wordt terugvloeien genoemd. Terugvloeiing veroorzaakt krimp, vervorming en losse textuur van het spuitgietproduct. Als de poort al bevroren is aan het einde van de houddruk, zal er geen terugvloeiing zijn.

- Koeling

Het afkoelingsproces van het kunststofdeel in de matrijs is het hele proces vanaf het moment dat de kunststofsmelt volledig bevroren is tot het moment dat het kunststofdeel uit de matrijsholte gedrukt wordt. Dit zal dan afkoelen om een vast product te vormen. Tot slot duwen uitwerpers het afgekoelde product als een afgewerkt onderdeel uit de machine. De spuitgieten productie proces is voltooid.

Het afkoelingsproces begint wanneer de kunststof in de holte wordt gespoten en omvat de periode vanaf het vullen van de mal en het onder druk houden tot het moment voor het ontvormen.

- Ontvouwen

De matrijs wordt geopend wanneer het onderdeel afkoelt tot een bepaalde temperatuur en het onderdeel wordt uit de matrijs geduwd door het uitduwmechanisme.

De belangrijkste parameters die de kwaliteit van het product bepalen zijn temperatuur, tijd, druk, snelheid en positie.