Het verbeteren van spuitgietmatrijzen met meerdere caviteiten kan de efficiëntie verhogen, de kosten verlagen en de productiekwaliteit verbeteren. De belangrijkste strategieën zijn het optimaliseren van de koelkanalen, het gebruik van hoogwaardige materialen en het zorgen voor een goede balans in de matrijs.

Het verbeteren van spuitgietmatrijzen met meerdere caviteiten omvat het optimaliseren van het matrijsontwerp voor een gelijkmatige stroming, het verkorten van cyclustijden en het verbeteren van de koelingsefficiëntie. Dit helpt bij het bereiken van een consistente productkwaliteit en lagere productiekosten, waarvan industrieën zoals de auto-industrie en elektronica profiteren.

Door het matrijsontwerp te verfijnen en te zorgen voor een evenwichtige vulling van de caviteiten, kunt u de prestaties van de matrijs aanzienlijk verbeteren. Verdiep u in de ontwerpprincipes die mallen met meerdere caviteiten efficiënter en kosteneffectiever maken.

Het optimaliseren van koelkanalen verbetert de efficiëntie van mallen met meerdere caviteiten.Echt

Het optimaliseren van de koeling zorgt voor een gelijkmatige temperatuurverdeling, verkort de cyclustijd en verbetert de kwaliteit van de producten.

Matrijzen met meerdere caviteiten vereisen altijd een hogere investering vooraf.Vals

Hoewel mallen met meerdere caviteiten hogere initiële kosten hebben, kan hun vermogen om meer onderdelen per cyclus te produceren leiden tot lagere totale kosten bij de productie van grote volumes.

Wat zijn de ontwerpoptimalisaties voor spuitgietmatrijzen met meerdere caviteiten?

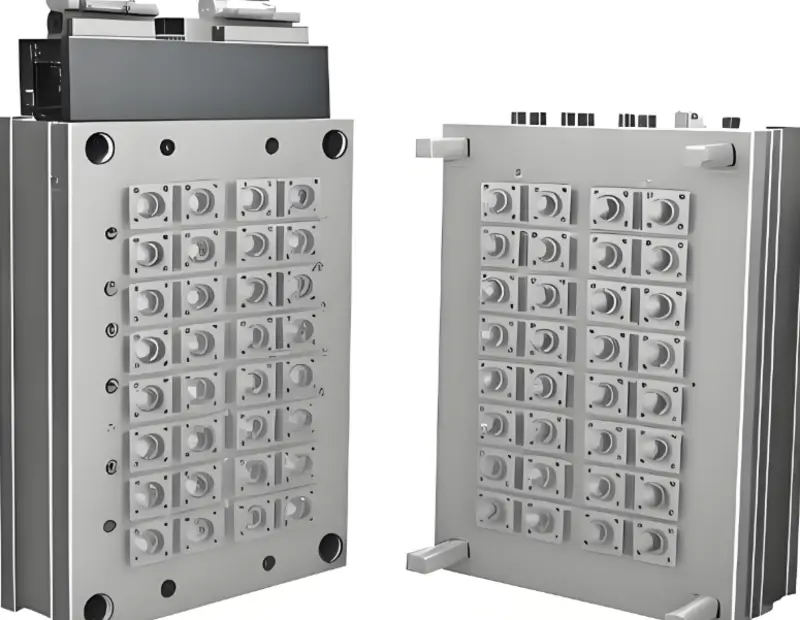

Spuitgietmatrijzen met meerdere caviteiten verbeteren de productie-efficiëntie doordat er meerdere onderdelen tegelijk kunnen worden gevormd. Ontwerpoptimalisaties zijn gericht op een betere balans, kortere cyclustijden en een uniforme productkwaliteit.

Ontwerpoptimalisaties voor spuitgietmatrijzen met meerdere caviteiten omvatten caviteitbalancering, gateontwerp en aanpassingen aan het runnersysteem. Deze verbeteringen verbeteren de uniforme stroming, verkorten de cyclustijden en minimaliseren onderdeeldefecten, wat leidt tot kosteneffectieve productie van hoge kwaliteit.

Optimalisatie van de holte-indeling

In de holte-indeling kan het gebruik van redelijke methoden de productie van materiaalafval en matrijsslijtage tijdens het kunststof spuitgietproces effectief verminderen en de productiviteit verbeteren.

Bij het ontwerpen van een mal met meerdere caviteiten moeten de caviteiten op één lijn worden gebracht om een gelijkmatige materiaalstroom te garanderen en het volgende te minimaliseren vultijd1 verschillen.

Het is ook belangrijk om de vereiste afstanden tussen de caviteiten te ontwerpen zodat ze elkaar niet hinderen. Simulatie en analyse van de lay-out van de matrijsholtes kan eenvoudiger door gebruik te maken van een computerondersteunde ontwerpsoftware-interface (CAD2).

Optimalisatie van loopwagenontwerp

De ontwerp van runnersysteem3 is van vitaal belang, vooral in het spuitgietproces met meerdere caviteiten dat in de productielijn wordt gebruikt. Verdere verbeteringen van het runnerontwerp kunnen ook helpen om de injectiedruk te verlagen, de vulsnelheid te verhogen en defecten te elimineren.

Enkele van de populairste runnerstructuren zijn sequentiële en gebalanceerde runners, met specifieke keuzes afhankelijk van de vorm en grootte van het product.

In de praktijk kan de toepassing van CFD-simulatie in het lopende ontwerp helpen om problemen met stromingsverdeling en luchtbellen op te lossen, waardoor de kwaliteit van het Runner-product verbetert.

Scheidingslijnontwerp

Het ontwerpen van een redelijk goede deellijn kan helpen bij het vermijden van een hoge ontvormweerstand en tegelijkertijd de aantasting van het productoppervlak voorkomen.

Bij het ontwerpen van deellijnen moeten gladde oppervlakken worden gekozen om scherpe randen en oneffenheden te vermijden en tegelijkertijd de sterkte en stijfheid van de deellijn te garanderen.

Daarnaast is het bij het ontwerp van de deellijn nodig om rekening te houden met de complexiteit van het verwerken van mallen en hun assemblages, en die schema's te kiezen die gemakkelijk te verwerken en te onderhouden zijn om de efficiëntie te verbeteren.

Geoptimaliseerde mallen met meerdere caviteiten verkorten de cyclustijden bij massaproductie.Echt

Ontwerpoptimalisaties zoals gebalanceerde caviteiten en efficiënte koelsystemen kunnen de cyclustijden aanzienlijk verkorten, waardoor de productiesnelheid toeneemt en de kosten dalen.

Voor mallen met meerdere caviteiten is altijd duurder gereedschap nodig dan voor mallen met één caviteit.Vals

Hoewel mallen met meerdere caviteiten hogere initiële gereedschapskosten hebben, kunnen ze op de lange termijn kosteneffectiever zijn omdat ze meer onderdelen per cyclus kunnen produceren, wat leidt tot lagere productiekosten per eenheid.

Welk soort materiaal voor injectievormen en spuitgieten moet ik kiezen?

Het juiste spuitgietmateriaal en spuitgietmateriaal kiezen is cruciaal voor de productkwaliteit en de productie-efficiëntie. Inzicht in je specifieke behoeften zorgt voor een optimale materiaalselectie.

Het kiezen van het juiste materiaal voor spuitgietmatrijzen hangt af van factoren zoals duurzaamheid, kosten en toepassing. Veelgebruikte materialen zijn staal en aluminium voor matrijzen, terwijl opties zoals ABS, polycarbonaat en polypropyleen populair zijn voor spuitgietonderdelen.

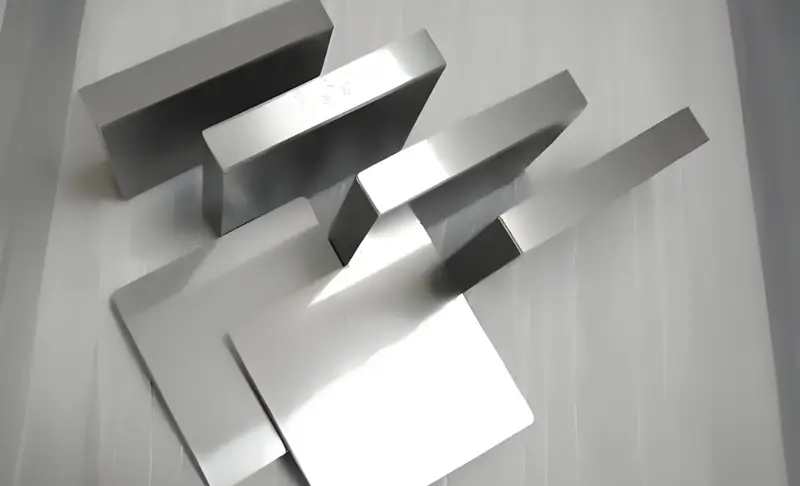

Vormmaterialen

Het effect van het kiezen van de juiste matrijsmaterialen op de levensduur en kwaliteit van de matrijs en het eindproduct is nogal cruciaal.

De meest gebruikte matrijsmaterialen zijn staal, aluminiumlegeringen en koperlegeringen. Het kiezen van materiaal met een hoge treksterkte en slijtvastheid is gunstig voor de levensduur van de matrijs en het verkorten van de onderhoudscyclus.

Gereedschapsstaal met hoge sterkte (zoals H13, P20) kan bijvoorbeeld de slijtvastheid en thermische stabiliteit van het matrijs verbeteren en is geschikt voor zeer nauwkeurige en veeleisende productproductie.

Kunststof materialen

De eigenschappen van kunststof materialen beïnvloeden de kwaliteit van een product en zijn vermogen om te presteren op de markt.

Bij het kiezen van het type kunststof moet de spuitgietfabrikant rekening houden met de locatie waar het product zal worden gebruikt en de verwachte prestaties van het product, zodat het juiste materiaal zoals polypropyleen (PP), polyethyleen (PE), polystyreen (PS) wordt gebruikt. De toevoeging van de juiste vulstoffen en weekmakers in het kunststofmateriaal helpt bij het verbeteren van de doorstroming van het materiaal en de mechanische eigenschappen.

Voor speciale toepassingen zoals medische apparatuur en voedselverpakking moeten milieuvriendelijke en niet-giftige materialen worden gekozen die voldoen aan de relevante normen.

Aluminium mallen zijn goedkoper maar slijten sneller dan stalen mallen.Echt

Aluminium matrijzen zijn kosteneffectief voor productie in kleine series, maar slijten sneller omdat ze minder duurzaam zijn dan stalen matrijzen.

Polycarbonaat is het beste materiaal voor alle spuitgietonderdelen.Vals

Hoewel polycarbonaat veelzijdig is, is het misschien niet het beste voor alle toepassingen vanwege de hogere kosten en de specifieke materiaaleigenschappen die niet voor elk product geschikt zijn.

Hoe het koelsysteem van spuitgietmachines verbeteren?

Het optimaliseren van het koelsysteem bij spuitgieten kan de cyclustijden aanzienlijk verkorten, de kwaliteit van de spuitgietproducten verbeteren en de algehele productie-efficiëntie verhogen.

Het koelsysteem bij spuitgieten kan worden verbeterd door de koelmiddelstroom te optimaliseren, het ontwerp van de koelkanalen aan te passen en een geavanceerde temperatuurregeling te gebruiken. Deze verbeteringen verkorten de cyclustijden en voorkomen defecten zoals kromtrekken of zinksporen.

Ontwerp koelcircuit

Het ontwerp van het koelcircuit speelt een belangrijke rol in de koelprestaties van spuitgieten met meerdere caviteiten. Een redelijk koelcircuit kan het koelmiddel ook gelijkmatig verdelen over de koelkanalen4om lokale hete plekken op de mal te voorkomen.

De eenvoudigste koelcircuits zijn de rechte en serpentine circuits met bepaalde keuzes die worden bepaald door de structuur van de matrijs en de vorm van het product. Door computersimulatietechnologie te gebruiken voor de simulatie en analyse van koelcircuits kunnen de koelingseffecten worden geoptimaliseerd en de productie-efficiëntie worden verbeterd.

Koelvloeistof kiezen

De keuze van het koelmiddel heeft een directe invloed op de koelprestaties en de productie-efficiëntie van de productielijn. Koelmiddelen omvatten: vloeistoffen (zoals water, olie) en gassen (zoals lucht).

Water heeft een hoge thermische geleidbaarheid en snelle warmteafvoer, maar roest gemakkelijk; olie heeft een goede smering en corrosiebestendigheid, maar een lage thermische geleidbaarheid; luchtkoeling is geschikt voor specifieke situaties, maar de efficiëntie is niet zo goed als vloeistofkoeling. Bij daadwerkelijke productie is het noodzakelijk om het juiste koelmiddel te kiezen op basis van de productvereisten om de koelcapaciteit te verbeteren.

Temperatuurbeheersingssystemen

Een efficiënte temperatuurregeling heeft invloed op de vermindering van maatvariatie en de oppervlakteafwerking van een product. Het verstandig gebruik van geavanceerde apparatuur voor temperatuurregeling, zoals hotrunnersystemen en regelaars voor matrijstemperaturen, helpt om de optimale temperatuur te handhaven en zo de koeltijd te verkorten en de algehele productiviteit te verhogen.

Door de matrijstemperatuur in realtime te regelen, kunnen factoren die de kwaliteit van het eindproduct beïnvloeden worden aangepakt en kan het proces stabieler worden gemaakt.

Efficiënte koelsystemen verkorten de cyclustijden bij spuitgieten.Echt

Door het koelproces te optimaliseren, kunt u cyclustijden verkorten, de kwaliteit van werkstukken verbeteren en de algehele productiviteit verhogen.

Een grotere doorstroming van de koelvloeistof verbetert altijd de koelingsefficiëntie.Vals

Een te hoge doorstroming van koelvloeistof kan leiden tot ongelijkmatige koeling, wat defecten kan veroorzaken. Een goed ontwerp van het koelkanaal en een gebalanceerde doorstroming van de koelvloeistof zijn essentieel voor een effectieve temperatuurregeling.

Wat zijn de optimalisaties van het spuitgietproces?

Optimalisaties in het spuitgietproces verbeteren de efficiëntie, verminderen afval en verbeteren de productkwaliteit. De belangrijkste technieken zijn gericht op snelheid, precisie en materiaalbesparing.

Bij het optimaliseren van spuitgieten gaat het om het verkorten van de cyclustijd, het verbeteren van de consistentie van de spuitgietproducten en het minimaliseren van materiaalverspilling. De belangrijkste strategieën zijn onder andere het aanpassen van de temperatuur, het verbeteren van het matrijsontwerp en het gebruik van automatisering voor een snellere productie.

Optimalisatie van de injectieprocesparameters

De parameters van het spuitgietproces hebben een grote invloed op de productkwaliteit en de productie-efficiëntie. Het aanpassen van de injectiedruk, snelheid, opspantijd en koeltijd kan helpen om de defecten te minimaliseren en de productiviteit te verhogen.

Met behulp van simulatiesoftware voor spuitgieten, zoals moldflow, kunnen parameters worden gesimuleerd en geanalyseerd, zodat de juiste parameters kunnen worden gekozen voor stabiele en efficiënte processen.

Optimalisatie van het spuitgietproces

Het optimaliseren van het spuitgietproces kan de oppervlaktekwaliteit en de maatnauwkeurigheid van producten verbeteren. Enkele van de veelgebruikte spuitgietprocessen zijn gasmoulding, melt compression molding en hot runner mold.

Het kiezen van de juiste spuitgietprocessen, apparatuur en technologie heeft een directe invloed op de verhoging van de productiesnelheid en de kwaliteit van het product.

Gas assisted molding heeft bijvoorbeeld als doel om gas onder hoge druk toe te passen in de matrijs, waardoor een proces ontstaat dat resulteert in het gieten van een dunne schelpstructuur die helpt om meer te besparen op het materiaalverbruik en het totale gewicht van het eindproduct, naast het verbeteren van de maatnauwkeurigheid en een superieure oppervlakteafwerking.

Optimalisatie van nabewerking

Het optimaliseren van de nabewerking kan de oppervlaktekwaliteit en mechanische eigenschappen van producten verder verbeteren. Dergelijke bewerkingen zijn nabewerkingen die onder andere kunnen worden uitgevoerd door middel van gloeien, spuiten en galvaniseren. Specifieke nabewerkingstechnologieën, afhankelijk van de eisen van de klant, kunnen de eigenschappen en het uiterlijk van het product verbeteren.

Door bijvoorbeeld te gloeien kunnen interne spanningen worden verwijderd en tegelijkertijd de maatvastheid en mechanische eigenschappen worden verbeterd; door spuiten en galvaniseren kan de hardheid van het oppervlak en de corrosiebestendigheid worden verbeterd, waardoor de levensduur van het product en ook het uiterlijk worden verlengd.

Het optimaliseren van spuitgieten verbetert de productconsistentie.Echt

Door de temperatuur- en drukparameters aan te passen, kunnen fabrikanten zorgen voor een uniforme kwaliteit van de producten in verschillende batches.

Optimalisaties bij spuitgieten leiden altijd tot lagere kosten.Vals

Hoewel optimalisaties afval kunnen verminderen en de efficiëntie kunnen verbeteren, kunnen de initiële installatiekosten voor geavanceerde technieken in sommige gevallen de besparingen tenietdoen.

Wat is Kwaliteitscontrole Spuitgieten?

Kwaliteitscontrole bij spuitgieten garandeert de consistentie, precisie en betrouwbaarheid van spuitgietproducten door de belangrijkste parameters tijdens het productieproces te controleren en te handhaven.

Kwaliteitscontrole bij spuitgieten omvat het inspecteren van materiaalconsistentie, temperatuur, druk en productafmetingen om ervoor te zorgen dat producten aan de gespecificeerde normen voldoen. Het helpt om defecten te verminderen, de betrouwbaarheid te verbeteren en de productiekosten te verlagen door problemen in een vroeg stadium op te sporen.

Online inspectie

Het gebruik van online inspectie helpt om het probleem in de productielijn te detecteren wanneer het zich voordoet, waardoor de kans op enorme uitval geminimaliseerd wordt. Met behulp van de online inspectiefaciliteiten zoals laserscanner, ultrasone detector en infrarood thermografen kunnen de afmetingen, de vorm en de kwaliteit van het oppervlak van de producten live worden gecontroleerd om de kwaliteit van de producten te garanderen.

Laserscanners kunnen bijvoorbeeld worden gebruikt om geometrische en vormafwijkingen en vervormingen te meten, terwijl aan de andere kant ultrasone detectoren kunnen worden gebruikt om bellen en interne scheuren te detecteren en zo te certificeren dat de interne kwaliteit wordt gecontroleerd.

Procesbeheersing

De voordelen van procesbesturing zijn onder andere een betere productie-efficiëntie en een hogere kwaliteit van het eindproduct. Er moet een stabiel procesbesturingssysteem worden opgezet en de injectiedruk, temperatuur, snelheid en tijd moeten worden geregeld door geavanceerde besturingsalgoritmen en apparatuur.

Een computergeïntegreerd productiesysteem (CIM) kan bijvoorbeeld het productieproces en de producten beter controleren door middel van automatisering en kan het proces in realtime bewaken, waardoor de efficiëntie en kwaliteit van de geproduceerde producten verbetert.

Kwaliteitsmanagementsysteem

Het implementeren van een effectief kwaliteitsborgingssysteem en/of het gebruiken van internationaal erkende modellen zoals ISO9001 kan het concurrentievermogen en de klanttevredenheid van een bedrijf verbeteren.

Door het organiseren van kwaliteitsaudits en -beoordelingen kunnen gemakkelijk oplossingen worden gevonden voor eventuele problemen, waardoor betere verbeteringen in productieprocessen en managementprocessen worden bevorderd en de productkwaliteit tijdens het productieproces voortdurend wordt verbeterd.

Zo kan de invoering van totaal kwaliteitsbeheer (TQM) het algemene kwaliteitsbeheer verbeteren omdat het kan zorgen voor een stabiele en voortdurende verbetering van producten.

Kwaliteitscontrole bij spuitgieten is cruciaal om defecten tot een minimum te beperken.Echt

Door belangrijke parameters tijdens de productie te bewaken, helpt kwaliteitscontrole problemen vroegtijdig op te sporen en zorgt het ervoor dat producten voldoen aan de vereiste specificaties.

Kwaliteitscontrole bij spuitgieten kan worden overgeslagen bij productie van kleine volumes.Vals

Zelfs bij kleine oplages blijft kwaliteitscontrole essentieel om productconsistentie te behouden en dure fouten of defecten te voorkomen.

Wat zijn de vooruitzichten voor de toekomst voor spuitgietmatrijzen met meerdere caviteiten?

Spuitgietmatrijzen met meerdere caviteiten5 worden steeds belangrijker in de productie omdat ze snel en efficiënt grote hoeveelheden onderdelen kunnen produceren. Naarmate de industrie meer kosteneffectieve oplossingen vraagt, zijn mallen met meerdere caviteiten klaar voor verdere groei.

Spuitgietmatrijzen met meerdere caviteiten maken een snellere productie mogelijk door het gebruik van meerdere caviteiten in één matrijs. Dit verkort de cyclustijd en verhoogt de efficiëntie, waardoor ze ideaal zijn voor massaproductie, vooral in industrieën zoals de auto-industrie en consumptiegoederen.

Gezien de geconstateerde dynamiek van technologische vooruitgang en veranderende marktwensen, zal de verbetering van multikernbare spuitgietmatrijzen nieuwe uitdagingen en perspectieven bieden.

Door het gebruik van nieuwe materialen, processen en technologieën zullen het ontwerp en de productie van spuitgietmatrijzen met meerdere caviteiten in de toekomst slimmer en meer geautomatiseerd worden, wat de productie-efficiëntie en de kwaliteit van de producten zal verbeteren.

De implementatie van kunstmatige intelligentie en machine learning zal bijvoorbeeld intelligente optimalisatie van het ontwerp en de productie van mallen mogelijk maken, waardoor de productiesnelheid toeneemt en defecten worden voorkomen.

Bovendien worden milieuvriendelijk en energiebesparend de nieuwe ontwikkelingstendens van spuitgietmatrijzen met meerdere holtes, waarbij groen materiaal wordt gebruikt om het probleem van verspilling van grondstoffen en milieuvervuiling op te lossen en duurzame ontwikkeling na te streven.

Spuitgietmatrijzen met meerdere caviteiten verhogen de productie-efficiëntie.Echt

Doordat er meerdere onderdelen tegelijk geproduceerd kunnen worden, verkorten mallen met meerdere caviteiten de totale cyclustijd, waardoor de productiesnelheid toeneemt en de kosten dalen.

Spuitgietmatrijzen met meerdere caviteiten zijn altijd goedkoper dan matrijzen met één caviteit.Vals

Hoewel mallen met meerdere caviteiten aanvankelijk duurder kunnen zijn, kunnen hun efficiëntie en hogere output leiden tot grotere kostenbesparingen bij de productie van grote volumes, waardoor de investering gerechtvaardigd is.

Conclusie

Het verbeteren van spuitgietmatrijzen met meerdere caviteiten is een systematisch project en om ze te verbeteren moeten ze worden geoptimaliseerd en verbeterd op het niveau van ontwerp, materialen, koelsysteem, verwerkingstechnologie en kwaliteitscontrolesystemen.

Met een redelijk ontwerp, de toepassing van geavanceerde technieken en wetenschappelijk beheer kunnen de productiesnelheid en -kwaliteit opmerkelijk worden verbeterd, waardoor het aanpassingsvermogen aan de markt en het potentieel voor duurzame ontwikkeling worden vergroot.

Bij het verbeteren van mallen met meerdere caviteiten is het implementeren van caviteitsdrukmetingstechnologie een cruciale stap. Deze technologie is niet alleen toepasbaar op mallen met één holte6 maar ondersteunt ook complexe familievormen. Bij het werken met vloeibaar siliconenrubber helpt de nauwkeurige drukmeting van de caviteiten de vulstatus van elke caviteit te controleren, waardoor de productconsistentie en -kwaliteit worden verbeterd.

Daarnaast is een goed ontworpen wanddikte essentieel om de prestaties van de matrijs en de productkwaliteit te garanderen. Door deze technologieën en ontwerpelementen te integreren, kunnen de productie-efficiëntie en het productdoorgangspercentage van spuitgietmatrijzen met meerdere caviteiten aanzienlijk worden verbeterd.

-

Meer informatie over Hoe bereken ik de vultijd van een spuitgietmachine? Nauwkeurige vultijd is cruciaal voor spuitgieten, wat vooral tot uiting komt in de volgende aspecten. ↩

-

Meer informatie over computerondersteund ontwerpen :CAD is het gebruik van computers om te helpen bij het maken, aanpassen, analyseren of optimaliseren van een ontwerp. ↩

-

Leer meer over Hot Runner-systemen in spuitgietmatrijzen: Principes, ontwerp en toepassingen : Hotrunnersystemen zijn superbelangrijk bij het spuitgieten van kunststoffen. ↩

-

Lees meer over Het belang van koelkanalen: koelkanalen zijn kanalen in een matrijs waardoor een koelmiddel kan stromen om het koelproces te versnellen en uniformer te maken. ↩

-

Meer informatie over Multi Cavity Injection Molds vs. Family Injection Molds : Een spuitgietmatrijs met meerdere caviteiten heeft meer dan één caviteit voor hetzelfde onderdeel en produceert meer dan één onderdeel per productiecyclus. ↩

-

Meer informatie over spuitgieten met één caviteit vs. meerdere caviteiten : Spuitgieten kan worden vergemakkelijkt door middel van een matrijs met één of meerdere caviteiten. ↩