Het spuitgieten van transparante kunststof producten vereist precisie en gespecialiseerde technieken om helderheid en uniformiteit te bereiken, waardoor het van vitaal belang is in industrieën variërend van optiek tot consumentenelektronica.

Om effectief transparante kunststoffen te gieten, moet je de temperatuur en druk nauwkeurig handhaven, geschikte gietmaterialen en kunststofharsen kiezen, de helderheid garanderen en defecten zoals bellen en wazigheid minimaliseren.

Als je de specifieke kenmerken van het spuitgieten van transparante kunststof begrijpt, verbeter je niet alleen de productkwaliteit, maar ook de efficiëntie. Verdiep u in hoe verschillende technieken en materialen uw op transparantie gerichte productieproces kunnen optimaliseren.

Een goede temperatuurregeling is essentieel bij het maken van transparante kunststof producten.Echt

De exacte temperatuur aanhouden tijdens het spuitgieten voorkomt defecten zoals luchtbellen en garandeert de helderheid van het eindproduct.

Alle transparante kunststofproducten vereisen identieke spuitgietprocessen.Vals

Verschillende transparante kunststoffen hebben unieke eigenschappen, waardoor spuitgiettechnieken op maat nodig zijn voor optimale helderheid en duurzaamheid.

Hoe beïnvloedt de voorbereiding van grondstoffen het spuitgieten van transparante kunststofproducten?

De juiste voorbereiding van grondstoffen is cruciaal voor het bereiken van optimale transparantie en kwaliteit in spuitgegoten kunststof producten.

De juiste voorbereiding van grondstoffen, waaronder drogen, zuiverheid en deeltjesgrootte, is cruciaal voor een consistente kwaliteit van spuitgegoten kunststoffen, het voorkomen van defecten en het waarborgen van helderheid in auto- en elektronicaproducten.

Grondstofselectie

-

Polycarbonaat (PC)1:Het heeft een uitstekende optische transparantie, hoge slagvastheid en goede hittebestendigheid, en kan stabiele fysieke eigenschappen behouden over een breed temperatuurbereik. Het is geschikt voor de productie van producten met hoge eisen aan transparantie en sterkte, zoals optische lenzen, transparante behuizingen voor hoogwaardige elektronische producten en autolampen. De verwerkingsvloeibaarheid is echter relatief laag en het spuitgietproces vereist een nauwkeurige regeling van de procesparameters.

-

Polymethylmethacrylaat (PMMA)2: PMMA staat ook bekend als acryl en heeft een uitstekende lichtdoorlaatbaarheid, vergelijkbaar met glas, en een goede weerbestendigheid. Het wordt vaak gebruikt bij de productie van displayrekken, reclamelichtbakken, decoratieve ornamenten en verschillende soorten lampen en lantaarns, enz. Het geeft een zeer goed visueel effect. De oppervlaktehardheid is echter relatief laag, waardoor er gemakkelijk krassen op komen. Daarom moet er aandacht worden besteed aan bescherming tijdens later gebruik en verwerking.

-

Polyethyleentereftalaat (PET):Het wordt vaak gebruikt in voedingsmiddelen, farmaceutica en andere transparante verpakkingen. Het heeft een goede chemische stabiliteit, transparantie en bepaalde barrière-eigenschappen. De kosten zijn relatief redelijk. De kristallisatie-eigenschappen hebben echter een bepaalde invloed op het spuitgietproces. De verwerking moet de temperatuur en andere parameters redelijk regelen op basis van de kristallisatiebehoeften.

-

Andere transparante kunststoffen:Polystyreen (PS) is een goedkoop, transparant materiaal dat vaak wordt gebruikt om eenvoudige, doorzichtige producten te maken, zoals wegwerpservies en schrijfwaren. Cyclische polyolefine (COC) wordt veel gebruikt in de optische industrie, vooral voor het maken van lenzen met hoge precisie. Het is hier heel geschikt voor omdat het licht niet sterk buigt, het is heel zuiver en dat soort dingen. Maar het is duurder om te maken.

Drogen van grondstoffen

- Droogapparatuur selecteren3:Gangbare droogapparatuur bestaat uit heteluchtcirculatieovens, vacuümovens en ontvochtigingsdrogers. Als je veel droogt en je moet het vochtgehalte van je kunststof grondstoffen echt laag krijgen, dan is een ontvochtigingsdroger de juiste keuze. Deze zorgt voor een prettige droogomgeving met een lage luchtvochtigheid en haalt het vocht uit je materiaal. Als je kleine tot middelgrote batches maakt of als je materialen droogt die niet superdroog hoeven te zijn, dan is een heteluchtcirculatieoven de beste oplossing.

- Instellingen droogparameters:Voor PC-grondstoffen gebruiken we meestal een ontvochtigingsdroger. De droogtemperatuur4 is meestal ingesteld op 110-130 graden Celsius en de droogtijd is 4-8 uur. De specifieke droogtijd moet worden aangepast aan het initiële vochtgehalte van de grondstoffen en de grootte van de partij. Tegelijkertijd moet de vochtigheid van de droogomgeving strikt worden gecontroleerd en onder 10% worden gehouden om ervoor te zorgen dat het vochtgehalte van de uiteindelijke grondstoffen kan worden verlaagd tot minder dan 0,02%. Voor PMMA-grondstoffen kan de droogtemperatuur worden ingesteld op 70-90 graden Celsius en is de droogtijd ongeveer 3-6 uur. De gevoeligheid voor vocht is relatief laag, maar het is ook noodzakelijk om ervoor te zorgen dat het vochtgehalte na het drogen aan de eisen voldoet om gebreken zoals zilverdraad en bellen in het product te voorkomen.

Goed drogen van grondstoffen verbetert de helderheid van transparante kunststof producten.Echt

Droge materialen voorkomen luchtbellen en onvolkomenheden, die essentieel zijn voor het bereiken van een hoge transparantie in gegoten producten.

De voorbereiding van grondstoffen heeft geen invloed op de duurzaamheid van transparante kunststoffen.Vals

Een goede voorbereiding, inclusief materiaalzuiverheid en drogen, heeft een directe invloed op de structurele integriteit en duurzaamheid van het eindproduct.

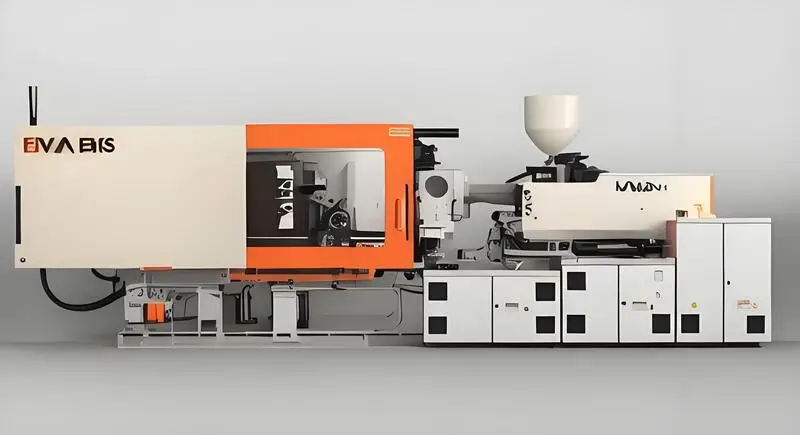

Wat is de invloed van de selectie en het debuggen van spuitgietmachines op het spuitgieten van transparante kunststofproducten?

Het kiezen van de juiste spuitgietmachine en nauwkeurig debuggen zijn essentieel voor het bereiken van optimale transparantie en kwaliteit in kunststof producten.

Het selecteren van de juiste spuitgietmachine en nauwkeurig debuggen zijn cruciaal voor heldere kunststoffen. Ze beïnvloeden de transparantie en kwaliteit door defecten zoals waas en verkleuring te verminderen, wat essentieel is voor auto's, medische producten en consumentenproducten.

Spuitgietmachines kiezen

-

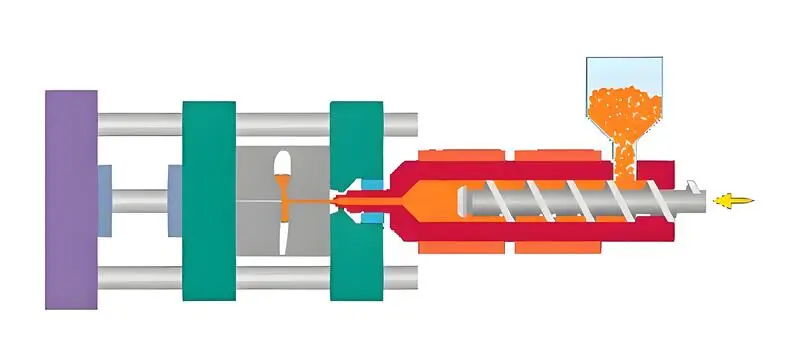

Schroefstructuur: Als je doorzichtig plastic gaat gieten, wil je een schroef gebruiken die taps toeloopt. De schroef moet een conus hebben die kleiner wordt naarmate je van de achterkant van de schroef naar de voorkant van de schroef gaat. Hierdoor smelt het plastic beter en zijn de temperatuur en viscositeit van het plastic consistenter. Hierdoor kun je betere onderdelen maken die duidelijker zijn. Je wilt ook een lange schroef gebruiken. Je wilt een schroef gebruiken die ongeveer 20 tot 25 keer langer is dan hij breed is. Een langere schroef geeft het plastic meer tijd om te smelten. Dit is vooral belangrijk als je heldere kunststof met een hoge viscositeit spuit.

-

Nauwkeurigheid van het injectiesysteem:Het injectiesysteem van de spuitgietmachine moet het injectievolume zeer nauwkeurig kunnen regelen. De herhaalbaarheid van het injectievolume moet binnen ±1% liggen. Dit is om ervoor te zorgen dat het volume plastic smelt dat in de matrijsholte wordt geïnjecteerd bij elke injectie nauwkeurig is. Dit is ook om kwaliteitsproblemen te voorkomen, zoals maatafwijkingen, materiaalgebrek of rondvliegende randen van de producten door de afwijking van het injectievolume.

- Stabiliteit van het klemsysteem:Het klemsysteem moet voldoende klemkracht hebben om ervoor te zorgen dat de matrijsholte goed kan worden afgesloten tijdens het spuitgietproces, om te voorkomen dat de plastic smelt onder hoge druk overloopt uit het deellichaam en een vliegende rand vormt. Tegelijkertijd moet het openen en sluiten van het klemsysteem soepel en nauwkeurig verlopen, om te voorkomen dat instabiele factoren zoals een hevige impact van de mal de vormkwaliteit van de producten en de levensduur van de mal beïnvloeden.

Parameter Aanpassing

- Injectiesnelheid: Injecteer niet te snel, anders smelt het plastic en ontstaat er turbulentie, waardoor lucht wordt ingesloten en belletjes ontstaan. Dit beïnvloedt de transparantie en het uiterlijk van het product. Voor eenvoudige, gelijkwandige transparante producten kan de injectiesnelheid stabiel zijn, meestal rond de 10-30 cm³/s. Maar voor complexe transparante producten met dunne wanden moet de injectiesnelheid stabiel zijn. Voor complexe producten met dunne wanden, versterkte wanden of overgangen van dunne naar dikke wanden moet je vaak meertraps injectiesnelheden gebruiken. Vul bijvoorbeeld aan het begin van de injectie met een lagere snelheid (5-10cm³/s) zodat de smelt soepel het hoofdstroomkanaal en het hoofdgedeelte van de caviteit kan binnendringen. Bij het vullen van dunwandige of complexe onderdelen verhoogt u de snelheid tot 20-40cm³/s zodat de smelt deze onderdelen volledig kan vullen. Verlaag vervolgens de snelheid wanneer u het einde van de caviteit nadert om flash te voorkomen.

-

Druk die de snelheid handhaaft:De snelheid van de drukhouderfase is relatief langzaam, voornamelijk voor de soepele aanvulling van de smelt, en de snelheid is over het algemeen ingesteld op 1 - 5cm³/s, die moet worden aangepast aan de specifieke eisen van de producten en de parameters zoals drukhouderdruk, om ervoor te zorgen dat de kwaliteit van de producten stabiel is tijdens het drukhouderproces.

-

Injectiedruk:Bij het instellen van de injectiedruk5Bij transparante kunststofproducten met dunne wanden bijvoorbeeld, moet je, omdat de smelt in de holte snel afkoelt, een hogere injectiedruk gebruiken om ervoor te zorgen dat de smelt snel en volledig de hele holte kan vullen, zodat je geen short shot krijgt. Misschien moet je 100-150MPa of zelfs nog hoger gebruiken. Voor dikwandige producten is de injectiedruk lager, meestal rond de 50-100MPa. Je moet oppassen dat je niet te veel druk gebruikt, want dat kan veel restspanning in het product veroorzaken, waardoor het product later kan barsten of vervormen. Als je de mal gaat maken, moet je meestal een paar verschillende mallen uitproberen om de beste injectiedruk te vinden.

-

Houddruk:De houddruk is meestal lager dan de injectiedruk. De belangrijkste rol is om de plastic smelt aan te vullen tijdens het koelen en krimpen van het product, zodat de dichtheid van het product uniform is en krimpsporen worden voorkomen. Voor PC-producten is de houddruk over het algemeen 60% - 80% van de injectiedruk, en de houdtijd is meestal tussen 5 - 20 seconden volgens de wanddikte van het product; de houddruk van PMMA-producten is ongeveer 50% - 70% van de injectiedruk, en de houdtijd is ongeveer 3 - 10 seconden; de houddruk van PET-producten is ruwweg 70% - 90% van de injectiedruk, en de houdtijd kan 8 - 20 seconden zijn, de specifieke parameters moeten worden geoptimaliseerd door proefgieten. De specifieke parameters moeten worden geoptimaliseerd en aangepast door proefgieten.

-

Temperatuur van de vaten:Voor PC-grondstoffen wordt de temperatuur van het vat meestal ingesteld op 260℃ - 280℃ in het voorste gedeelte, 240℃ - 260℃ in het middelste gedeelte en 220℃ - 240℃ in het achterste gedeelte. Deze temperatuurgradiënt helpt de grondstof geleidelijk en gelijkmatig te plastificeren. De temperatuur wordt zachter vanaf de laadsectie en bereikt dan een goede vloeistaat die geschikt is voor injectie in de voorsectie.Voor PMMA-grondstoffen wordt de temperatuur van het vat meestal ingesteld op 200℃ - 230℃ in de voorsectie en 200℃ - 230℃ in de middensectie. De temperatuur van de cilinder van PMMA grondstoffen is over het algemeen in het bereik van 200℃ - 230℃, 180℃ - 200℃ in de middelste sectie, en 160℃ - 180℃ in de achterste sectie. De temperatuur van de cilinder van PET grondstoffen in de voorste sectie is meestal in het bereik van 270℃ - 290℃, de temperatuur van de middelste sectie is in het bereik van 250℃ - 270℃, en de temperatuur van de achterste sectie is in het bereik van 230℃ - 250℃, die aandacht moet worden besteed. PET in het proces van kristallisatie, door middel van temperatuurregeling om de mate van kristalliniteit, die op zijn beurt van invloed op de prestaties en het uiterlijk van producten te regelen.

-

Temperatuur van het mondstuk: De temperatuur van het mondstuk is meestal iets lager dan de vat temperatuur6. Voor PC kan de temperatuur van de spuitmond worden ingesteld op 250-270°C. Dit zorgt ervoor dat de kunststof soepel smelt en door de spuitmond in de matrijs wordt gespoten. Het voorkomt ook kwijlen als gevolg van een te hoge spuitmondtemperatuur. Voor PMMA is de spuitmondtemperatuur geschikt bij 190-210 °C. Voor PET is de spuitmondtemperatuur 260-280 °C. De specifieke temperatuur moet redelijk worden ingesteld op basis van de smeltviscositeit en vloei-eigenschappen van verschillende kunststoffen.

De juiste machineselectie vermindert defecten in transparante kunststoffen.Echt

De juiste machinekeuze en -instellingen minimaliseren veelvoorkomende defecten zoals waas, wat zorgt voor een betere optische helderheid en kwaliteit.

Elke spuitgietmachine is geschikt voor transparante kunststoffen.Vals

Niet alle machines kunnen adequaat omgaan met de specifieke vereisten voor transparante kunststoffen, die fijnafgestelde instellingen nodig hebben voor optimale helderheid.

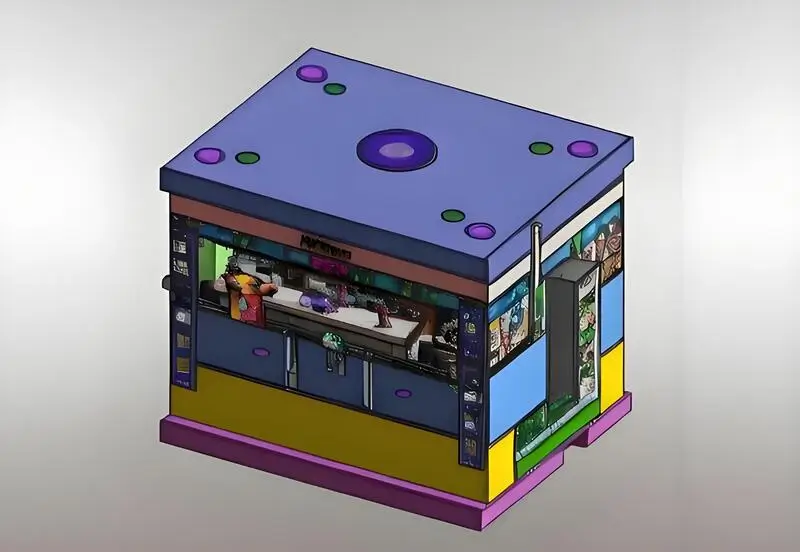

Mould Design and Manufacturing Points Hoe beïnvloedt u het spuitgieten van transparante kunststoffen?

Effectief matrijsontwerp en matrijsfabricage zijn essentieel voor het optimaliseren van het spuitgieten van transparante kunststoffen, zodat de eindproducten helder en van hoge kwaliteit zijn.

Het vormen van transparante kunststof wordt beïnvloed door de keuze van het materiaal, het polijsten van de matrijs en de precisie van het ontwerp. Optimale condities verbeteren de helderheid en verminderen defecten, waarvan de automobiel-, elektronica- en verpakkingsindustrie kunnen profiteren.

Ontwerp uitlaat

-

Uitlaatgroeven:De diepte, breedte en lengte van de uitlaatgroeven moeten zorgvuldig worden ontworpen. De diepte is meestal tussen 0,02 mm en 0,05 mm. Als deze te ondiep is, zal het uitlaateffect slecht zijn. Als de groef te diep is, zal de plastic smelt gemakkelijk overlopen en een vliegende rand vormen. De breedte is meestal ongeveer 3 - 8 mm, afhankelijk van de grootte en structuur van de mal. De lengte van het ontluchtingskanaal moet doorlopen tot de buitenkant van de malholte, zodat de lucht soepel uit de mal kan worden afgevoerd. De locatie van het ontluchtingskanaal moet worden gekozen op het laatste deel van de te vullen smelt, zoals de hoek van de holte, het uiteinde van de wapening en andere plaatsen waar zich waarschijnlijk lucht ophoopt, om de efficiëntie van de ontluchting te verbeteren.

-

Gasdoorlatende stalen inzetstukken7:Gasdoorlatend staal is een materiaal met een goede gasdoorlaatbaarheid, die zal worden gemaakt in een deel van de mal inzetstukken om te helpen de uitlaat effect is significant. Bij het gebruik van luchtdoorlatend staal inzetstukken, aandacht besteden aan de installatie positie en andere delen van de mal met, inzetstukken van de porositeit is over het algemeen tussen 15% - 30%, de poriegrootte is uniform, om ervoor te zorgen dat de lucht passeert soepel, en op hetzelfde moment zal niet de plastic smelt een groot aantal infiltratie en verstopping van de porie. Het aantal en de verdeling van luchtdoorlatende stalen inzetstukken in de mal moet worden bepaald volgens de vorm en grootte van het product en de uitlaat vraag, bijvoorbeeld voor grote en complexe structuur van het transparante product mallen, kan het nodig meer dan een luchtdoorlatende stalen inzetstukken verdeeld in verschillende delen om de uitlaat effect te garanderen.

- Andere uitlaatmethoden:Je kunt ook een vacuümpomp gebruiken om te helpen bij het ontluchten. Door een vacuümpomp op de mal aan te sluiten, kun je de lucht uit de holte trekken voordat je het plastic injecteert. Hierdoor komt de holte onder negatieve druk te staan, waardoor de kunststofsmelt gemakkelijker de holte vult en de kans op luchtbellen afneemt. Een andere eenvoudige manier om te ontluchten is door de natuurlijke opening bij de deellijn te gebruiken. Deze methode is echter maar beperkt effectief en wordt meestal gebruikt in combinatie met andere ontluchtingsmethoden. Zorg er ook voor dat u de grootte van de spleet bij de deellijn controleert om te voorkomen dat de smelt overloopt.

Koelsysteem optimaliseren

- Lay-out koelkanaal8:De lay-out van het koelkanaal moet worden ontworpen op basis van de vorm en wanddikte van het product. Voor producten met regelmatige vormen en een uniforme wanddikte kunnen de koelkanalen in een rechte lijn of in een cirkel worden geplaatst voor een uniforme verdeling. Voor producten met onregelmatige vormen en grote verschillen in wanddikte moeten de koelkanalen worden verdeeld. De koelkanalen in de dikkere delen van de wand moeten dichter zijn of de koelkanalen moeten dichter bij het oppervlak van de holte liggen om de koeling van deze delen te versnellen en de algehele koeling van het product te garanderen. Bijvoorbeeld, voor een transparante productvorm met een dunwandige versterking en een dikwandige rompstructuur kan de afstand tussen de koelkanalen onder de dikwandige romp worden ingesteld op 20-30 mm, terwijl de afstand tussen de koelkanalen in de buurt van de dunwandige versterking kan worden verkleind tot 10-15 mm. De richting van de koelkanalen moet redelijk zijn om de vorming van dode koelzones te voorkomen.

-

Grootte koelkanaal:De diameter van het koelkanaal ligt meestal tussen 8 mm en 12 mm. Als de diameter te klein is, heeft dat invloed op de doorstroming van het koelmiddel en de koelefficiëntie. Een te grote diameter maakt de matrijsstructuur te complex, verhoogt de kosten en neemt te veel ruimte in beslag in de matrijs. De afstand tussen het koelkanaal en het oppervlak van de caviteit moet ook worden aangepast aan de dikte van de productwand en andere factoren. Meestal is dit ongeveer 10 - 20 mm. Als de afstand te dicht bij het oppervlak van het product is, ontstaan er gemakkelijk koudevlekken, wat de kwaliteit van het uiterlijk beïnvloedt. Als de afstand te groot is, is het koelingseffect slecht, wat resulteert in een langere koeltijd voor het product en een langere productiecyclus.

-

Koelvloeistofkeuze en -regeling:Koelmiddel wordt vaak gebruikt in spuitgietmachines, waaronder water, olie en speciaal koelmiddel voor matrijzen. Water heeft een goede koeling en lage kosten, maar het is gemakkelijk om schimmel roest veroorzaken, dus het moet roest remmer en andere bescherming toe te voegen; olie heeft een relatief trage koelsnelheid, maar het heeft goede roest en smering eigenschappen, geschikt voor sommige mallen met een hogere temperatuurregeling eisen en strenge precisie-eisen. De temperatuur van het koelmiddel moet worden aangepast aan het type plastic producten en procesvereisten, over het algemeen geregeld tussen 5 ℃ - 30 ℃, en tegelijkertijd wordt het temperatuurregelsysteem gebruikt om de precieze regeling van de temperatuur van het koelmiddel te realiseren om ervoor te zorgen dat het koelproces stabiel en uniform is.

Ontwerp van het ontvouwmechanisme

-

Selectie van ontvouwmethode:Er zijn verschillende gangbare ontvouwmethoden, zoals duwplaatvouwen, schuine bovenkantvouwen, duwstangvouwen, enz. Push plate demolding is geschikt voor transparante producten met een eenvoudige en vlakke vorm. De producten worden in hun geheel door de duwplaat uit de vormholte geduwd. De ontvormkracht is uniform en het oppervlak van de producten kan niet gemakkelijk beschadigd worden. Ontvormen met schuine bovenkant wordt meestal gebruikt voor producten met een omgekeerde knikstructuur. De schuine bovenkant kan gebruikt worden om producten met omgekeerde gespen soepel te verwijderen door de schuine beweging tijdens het openen en sluiten van de mal. Duwstang ontvormen is flexibeler. Volgens de specifieke vorm van het product en de noodzaak om de positie van meerdere pusher in te stellen, maar let op het ontwerp van het contactdeel tussen de pusher en het product om te voorkomen dat er duidelijke sporen van de pusher op het oppervlak van het product achterblijven.

-

Kantelinstelling voor ontvouwen9:Het is belangrijk om een ontvormhoek te hebben bij het ontvormen van transparante kunststof producten. Over het algemeen is de ontvormhoek tussen 1° en 3°. Voor producten met een hoge oppervlakteprecisie en zachte textuur kan de ontvormhoek worden verhoogd tot 3° tot 5°. Bij het ontwerp van de vormholte moeten we rekening houden met de ontvormhelling, zodat het product langs de helling gekoeld en samengetrokken kan worden voor een soepele ontvorming. Tegelijkertijd moeten we ervoor zorgen dat de maatnauwkeurigheid en de uiterlijke kwaliteit van het product niet worden beïnvloed door de helling. Vooral voor transparante producten met optische eisen moet het ontwerp van de ontkistingshelling delicater zijn om veranderingen in de optische eigenschappen te voorkomen, veroorzaakt door problemen met lichtbreking door de helling.

- Oppervlaktebehandeling van ontvormdelen:De oppervlakken van de onderdelen die in contact komen met de producten, zoals de duwplaat, de schuine bovenkant, de duwstang, enz. moeten fijn gepolijst worden, zodat de oppervlakteruwheid lager is dan Ra0,8μm, zodat de krassen op het oppervlak van de producten geminimaliseerd kunnen worden tijdens het ontvormproces en de producten een hoge graad van afwerking en transparantie hebben. Daarnaast kun je ook oppervlaktebehandelingsmethoden zoals hardverchromen toepassen op het oppervlak van de vormdelen om hun slijtvastheid en corrosiebestendigheid te verbeteren, de levensduur van de vormdelen te verlengen en het soepele vormproces en de kwaliteit van de producten verder te beschermen.

Het matrijsontwerp bepaalt de helderheid van transparante kunststoffen bij spuitgieten.Echt

De juiste ontwerpoverwegingen, zoals polijsten en materiaalkeuze, hebben een grote invloed op de helderheid en kwaliteit van het eindproduct.

Alle transparante kunststoffen vereisen hetzelfde matrijsontwerp.Vals

Verschillende transparante kunststoffen hebben unieke eigenschappen en kunnen aangepaste ontwerpstrategieën vereisen om optimale resultaten te behalen.

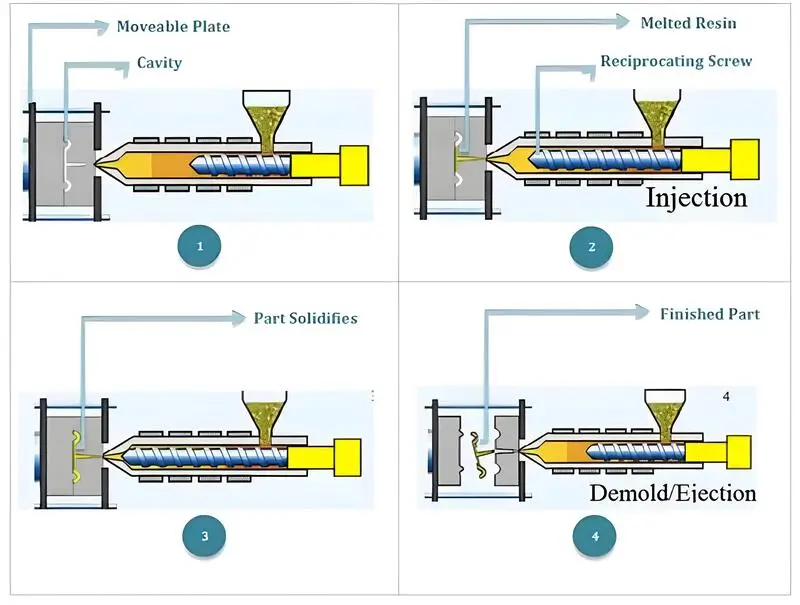

Wat is de invloed van procescontrole op het spuitgieten van transparante kunststoffen?

De beheersing van het spuitgietproces is van cruciaal belang voor het spuitgieten van transparante kunststoffen van hoge kwaliteit, die helderheid en mechanische sterkte garanderen in verschillende toepassingen.

Het beheersen van de omstandigheden van het injectieproces verbetert de transparantie en kwaliteit van kunststoffen door te zorgen voor een consistente temperatuur en druk, wat cruciaal is voor de optische en elektronische industrie.

Meertraps injectieregeling

Wanneer u een injectieproces in meerdere fasen10Voor de controle verdeel je het meestal in 3-5 fasen. Aan het begin van het injectieproces, de eerste fase, injecteer je met een zeer lage snelheid (zoals 3-5 cm³/s) en lage druk (ongeveer 30-40% van de uiteindelijke injectiedruk) om de smelt langzaam en soepel de belangrijkste stromingstrajecten en poorten van de matrijsholten te laten vullen en wervelingen en luchtinsluitingen door de snelle impact van de smelt te voorkomen.

In de tweede fase, wanneer de smelt het hoofdgedeelte van de holte begint binnen te dringen, moet de injectiesnelheid afhankelijk van de grootte en wanddikte van de holte worden verhoogd tot 8-15cm³/s en moet de druk worden verhoogd tot 50%-60% van de uiteindelijke injectiedruk om ervoor te zorgen dat de smelt gelijkmatig kan worden verdeeld en rond de holte kan worden gevuld. In de derde fase, als er dunwandige producten zijn, moet de injectiesnelheid worden verhoogd tot.

In de derde fase, als er dunwandige gebieden, wapeningsstaven en andere structurele complexiteiten zijn, wordt de snelheid verder verhoogd tot 15 - 25 cm³/s en de druk dienovereenkomstig verhoogd om ervoor te zorgen dat de smelt deze moeilijk te vullen delen volledig kan vullen. Voor sommige grote of bijzonder complexe producten kan het ook nodig zijn om de vierde en vijfde fase in te stellen om de injectiesnelheid en de druk verder af te stellen voor een perfecte vulling.

Smeltstroomregeling

Als je spuitgiet, moet je altijd letten op de stroming van de plastic smelt in de holte. Je kunt de druk, snelheid en andere parameters van de curve van de spuitgietmachine in de gaten houden en het visualisatievenster van de matrijs gebruiken (zoals het gebruik van transparante inzetstukken of het openen van kijkgaten, etc.) om de smelt intuïtief te zien stromen.

Als de smelt turbulentie, stagnerende stroming of een onstabiel frontoppervlak vertoont, moeten de injectiesnelheid, druk en andere parameters tijdig worden aangepast om ervoor te zorgen dat de smelt de holte soepel kan vullen in een laminaire stroming. Dit is erg belangrijk om de transparantie en interne kwaliteit van het product te garanderen.

Optimalisatie drukhoudcurve

De houddrukproces11 is geen enkele druk die constant moet worden gehouden, maar kan worden ingesteld om de houddrukcurve nauwkeuriger te regelen. Gewoonlijk aan het begin van de houddruk, een hogere houddruk (zoals de bovengrens van de hierboven beschreven houddrukwaaier), met het koelen en de samentrekking van het product, verminder geleidelijk de houddruk om een dalende drukkromme te vormen, die zich beter aan het productcontractieproces van de smelt kan aanpassen om de vraag naar veranderingen aan te vullen om tekorten te vermijden toe te schrijven aan de houddruk onredelijk leidt tot de productkrimpsporen, interne holten en andere tekorten.

Om te bepalen hoe lang je de druk moet aanhouden, moet je rekening houden met de wanddikte, de grootte van het onderdeel, de krimpeigenschappen van de kunststof en andere factoren. Je moet een aantal proefmallen maken en het onderdeel bekijken nadat het uit de mal komt om te zien hoe het eruit ziet en hoe nauwkeurig de afmetingen zijn. Dan kun je aanpassingen doen om het te optimaliseren.

Drukhoudende procesbewaking

Als je druk houdt, moet je de druk en de tijd in de gaten houden. Je moet ook letten op de drukfeedback van de matrijsholtes (je kunt druksensoren in de matrijzen plaatsen). Je moet ervoor zorgen dat de houddruk stabiel en nauwkeurig is. Als de houddruk alle kanten op gaat of de houdtijd niet lang genoeg is, moet je aanpassingen maken. Je moet ervoor zorgen dat de delen dezelfde dichtheid hebben en een volledige interne structuur wanneer je klaar bent met de druk. Op die manier koelen ze af en komen ze goed uit de mal.

Bepaling koeltijd

De berekening van de koeltijd is ingewikkelder en heeft te maken met de wanddikte van het product, de thermische geleidbaarheid van de kunststof, de koelingsefficiëntie van de matrijs en de omgevingstemperatuur. In het algemeen kan de koeltijd aanvankelijk worden geschat aan de hand van een theoretische formule in combinatie met praktijkervaring en vervolgens nauwkeurig worden bepaald met behulp van de testmatrijs.

Voor een pc-product met een wanddikte van 2 mm bijvoorbeeld kan de voorlopige schatting van de koeltijd ongeveer 10 - 15 seconden zijn, maar de werkelijke testvorm moet mogelijk worden verhoogd of verlaagd afhankelijk van de uiteindelijke kwaliteit van het product. Bij het bepalen van de afkoeltijd is het noodzakelijk om de vervorming, de maatnauwkeurigheid en de oppervlaktekwaliteit van het product na het ontvormen te observeren om er zeker van te zijn dat het product voldoende afgekoeld en gevormd is, zodat kromtrekken, vervorming en maatafwijkingen na het ontvormen niet optreden als gevolg van onvoldoende koeling.

Garantie op koeluniformiteit

Om ervoor te zorgen dat de producten gelijkmatig koelen, moet je meer doen dan alleen de lay-out en de grootte van het koelsysteem optimaliseren en andere dingen die ik eerder heb genoemd. Je moet er ook voor zorgen dat de koelvloeistof gelijkmatig stroomt en overal dezelfde temperatuur heeft.

Je kunt dit doen door stromingsregelkleppen en temperatuursensoren en andere dingen in elk koelkanaal te plaatsen. Op die manier kun je de koelmiddelstroom in elk kanaal regelen en in de gaten houden. Dit zorgt ervoor dat elk onderdeel op dezelfde manier koelt. Het zorgt er ook voor dat sommige onderdelen niet te snel of te langzaam koelen. Op die manier krijg je geen problemen met onderdelen die te veel stress krijgen of uit vorm worden gebogen.

Injectieprocescontrole garandeert onberispelijke transparantie in kunststoffen.Vals

Hoewel het de helderheid aanzienlijk verbetert, hangt het bereiken van onberispelijke transparantie af van meerdere factoren, waaronder de kwaliteit van het materiaal en het ontwerp van de matrijs.

Als het injectieproces niet onder controle is, kan dit leiden tot defecten in transparante kunststoffen.Echt

Inconsistente injectieomstandigheden kunnen visuele defecten veroorzaken en de structurele integriteit van spuitgietproducten aantasten.

Welke nabehandelingsmethoden worden gebruikt voor transparante kunststofproducten na het spuitgieten?

Methoden voor nabehandeling verbeteren de kwaliteit en duurzaamheid van transparante kunststof producten, die van cruciaal belang zijn in industrieën die helderheid en precisie vereisen.

Nabehandelingsmethoden voor transparante kunststoffen zoals gloeien, UV-coating en polijsten verbeteren de optische helderheid, de oppervlakteafwerking en de omgevingsweerstand, zodat het product na het spuitgieten lang meegaat en goed blijft presteren.

Gloeien

Wanneer je transparante plastic producten maakt, kan er spanning in komen te staan wanneer je ze in de mal schiet. Deze spanning kan scheuren veroorzaken en ervoor zorgen dat het plastic er slecht uitziet als je het gebruikt. Je kunt de spanning wegnemen door het plastic te gloeien. Als je bijvoorbeeld PC-producten maakt, kun je ze 1-2 uur in een oven van 120-130 graden Celsius leggen. Daarna kun je ze langzaam laten afkoelen tot kamertemperatuur. Je moet de temperatuur en tijd aanpassen, afhankelijk van hoe dik het plastic is, hoe groot het plastic is en wat voor soort plastic je gebruikt.

Oppervlaktebehandeling

Om de producten er beter en gladder uit te laten zien, kunnen we een oppervlaktebehandeling uitvoeren. We kunnen bijvoorbeeld slijpen om de kleine defecten op het oppervlak van de producten te verwijderen nadat ze uit de mal zijn gehaald, en dan polijstpasta gebruiken om het oppervlak van de producten te polijsten zodat ze er als een spiegel uitzien; voor sommige producten met hogere optische eisen moeten we misschien een speciale oppervlaktebehandeling uitvoeren, zoals coating, om ze een betere lichtdoorlaatbaarheid, slijtvastheid en andere eigenschappen te geven.

Uitgloeien vermindert de interne spanningen in transparante kunststoffen.Echt

Gloeien helpt de interne spanningen te verlichten die ontstaan tijdens het spuitgieten, waardoor het vervormen tot een minimum wordt beperkt en de optische eigenschappen van het materiaal verbeteren.

Alle transparante kunststoffen hebben een UV-coating nodig na de behandeling.Vals

Niet alle transparante kunststoffen hebben een UV-coating nodig; het hangt af van het materiaaltype en de toepassingseisen voor UV-bestendigheid en duurzaamheid.

Conclusie

Dit artikel gaat over het spuitgieten van transparante kunststof producten. Ten eerste is de keuze van de grondstof cruciaal voor de transparantie en sterkte. Veel gebruikte transparante kunststoffen zijn polycarbonaat, polymethylmethacrylaat en polyethyleentereftalaat.

Ten tweede, de selectie en ingebruikname van de spuitgietmachine12en de fijnafstelling van de procesparameters, vooral de injectiesnelheid, druk en wachttijd, hebben een grote invloed op de spuitgietkwaliteit.

Daarnaast zijn ook het matrijsontwerp, het ontwerp van de uitlaat en de optimalisatie van het koelsysteem cruciaal om stabiliteit en productkwaliteit te garanderen tijdens het injectieproces. Tot slot helpen nabehandelingen zoals gloeien en oppervlaktebehandeling om interne spanningen te elimineren en de transparantie van het product te verbeteren.

-

Ontdek de diverse toepassingen en eigenschappen van polycarbonaat (PC) om het belang ervan in diverse industrieën te begrijpen. ↩

-

Ontdek de voordelen en toepassingen van PMMA, een veelzijdig materiaal dat bekend staat om zijn uitstekende lichttransmissie en weerbestendigheid. ↩

-

Leer meer over de verschillende opties voor het drogen van kunststof materialen om uw productieproces te optimaliseren. ↩

-

Inzicht in de optimale droogtemperatuur kan de kwaliteit van uw kunststof producten aanzienlijk verbeteren en defecten verminderen. ↩

-

Leren over injectiedruk is cruciaal om de beste resultaten te behalen bij het spuitgieten van kunststof en om productintegriteit en -kwaliteit te garanderen. ↩

-

Het onderzoeken van de temperatuurinstellingen van vaten kan uw inzicht in kunststofverwerking vergroten, wat leidt tot betere productresultaten. ↩

-

Ontdek hoe gasdoorlatende stalen inzetstukken de matrijsefficiëntie en productkwaliteit verbeteren en zorgen voor optimale uitlaatprestaties. ↩

-

Leer de beste werkwijzen voor het ontwerp van koelkanalen om de koelingsefficiëntie en productkwaliteit bij spuitgieten te verbeteren. ↩

-

Begrijp hoe de juiste kantelinstellingen de productkwaliteit en het gemak van het ontvormen kunnen verbeteren, vooral bij transparante producten. ↩

-

Inzicht in het meerfasige spuitgietproces is cruciaal voor het optimaliseren van kunststof spuitgiettechnieken en het verbeteren van de productkwaliteit. ↩

-

Door het houddrukproces te onderzoeken, kunt u een betere maatnauwkeurigheid bereiken en defecten in gegoten producten verminderen. ↩

-

Een uitgebreide gids over spuitgietmachines : Een spuitgietmachine is een apparaat dat veel gebruikt wordt in de industriële productie. ↩