Vervorming in spuitgietproducten wordt beïnvloed door verschillende factoren die de uiteindelijke kwaliteit en functionele prestaties van de producten beïnvloeden.

Vervorming wordt voornamelijk beïnvloed door matrijsontwerp, materiaalkeuze, koelsnelheden en procesomstandigheden bij spuitgieten. Het beheersen van deze factoren kan defecten verminderen en de geometrische precisie van spuitgietproducten verbeteren.

Inzicht in de belangrijkste factoren die vervorming beïnvloeden is essentieel voor het produceren van spuitgietproducten van hoge kwaliteit. Duik dieper in elk aspect om uw productconsistentie en -prestaties te verbeteren.

De materiaalkeuze is de meest kritische factor bij het voorkomen van kromtrekken.Vals

Hoewel de materiaalkeuze belangrijk is, dragen factoren zoals matrijsontwerp en koelsnelheden ook aanzienlijk bij aan kromtrekken.

Het optimaliseren van de koelsnelheden kan kromtrekken verminderen.Echt

De juiste koeling zorgt voor een gelijkmatige stolling, minimaliseert de spanning en voorkomt vervorming in het eindproduct.

Wat is het effect van de matrijsstructuur op vervorming door vervorming van spuitgegoten producten?

De matrijsstructuur heeft een grote invloed op vervorming door kromtrekken bij spuitgietproducten en beïnvloedt afmetingen en kwaliteit.

De matrijsstructuur beïnvloedt vervorming bij spuitgieten door de koelsnelheid en materiaalstroom te beïnvloeden. Sleutelfactoren zijn het matrijsontwerp, de locatie van de poort en de plaatsing van het koelkanaal. Een juist ontwerp minimaliseert vervorming en verbetert de dimensionale stabiliteit die cruciaal is voor de auto- en elektronica-industrie.

Groot krimppercentage

Verschillende plastic materialen hebben verschillende krimpsnelheden1. Sommige materialen hebben grote krimpsnelheden, die grote volumeveranderingen veroorzaken tijdens het afkoelingsproces na het spuitgieten en gemakkelijk vervorming door vervorming veroorzaken. Kristallijne kunststoffen ondergaan bijvoorbeeld een aanzienlijke volumevermindering tijdens het kristallisatieproces en zijn gevoeliger voor vervormingsproblemen dan niet-kristallijne kunststoffen.

Gatesysteem

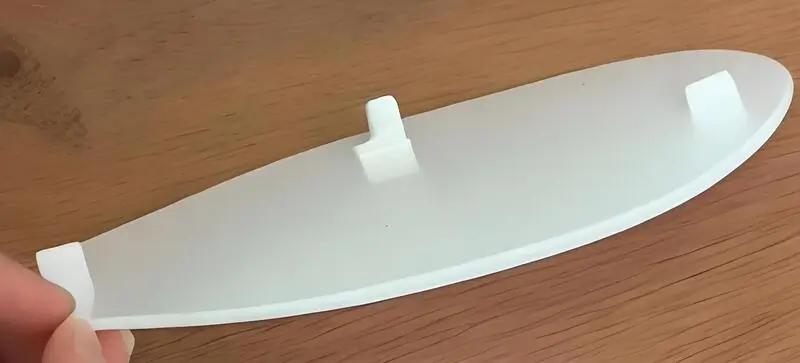

De positie, de vorm en het aantal poorten in de spuitgietmatrijs beïnvloeden de vulling van de kunststof in de matrijsholte, waardoor het kunststofdeel kromtrekt.

Hoe langer de vloeiafstand, hoe groter de interne spanning door de vloei en krimp tussen de bevroren laag en de centrale vloeilaag; omgekeerd, hoe korter de vloeiafstand, hoe korter de vloeitijd van de poort tot het einde van de vloei van het onderdeel, hoe dunner de bevroren laag is tijdens het vormvulproces, hoe lager de interne spanning en hoe kleiner de resulterende vervorming door kromtrekken.

Het aantal, de vorm en de plaats van de poorten in de matrijs beïnvloeden hoe de kunststof de matrijsholte vult, waardoor het kunststofdeel krom kan trekken. Hoe langer de vloeilengte, hoe meer interne spanning door vloei en krimp tussen de bevroren laag en het midden van de vloei; omgekeerd, hoe korter de vloeilengte, hoe korter de tijd die de kunststof nodig heeft om van de poort naar het einde van het onderdeel te vloeien, hoe dunner de bevroren laag is tijdens het vulproces, hoe lager de interne spanning en hoe minder kromtrekken het gevolg is.

Ook kan het gebruik van meer poorten de plastic flow ratio (L/t) korter maken, waardoor de smeltdichtheid in de matrijsholte gelijkmatiger wordt en de krimp gelijkmatiger. Het kan ook het hele onderdeel vullen bij een lagere injectiedruk.

Koelsysteem

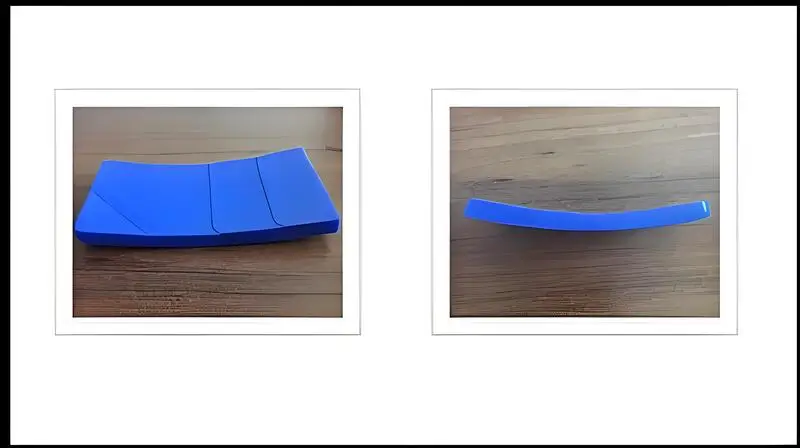

Wanneer je het plastic injecteert, koelt het onderdeel ongelijkmatig af, waardoor het onderdeel ongelijkmatig krimpt.

Als het temperatuurverschil tussen de matrijsholten en de kernen die worden gebruikt bij het spuitgieten van vlak gevormde onderdelen (zoals de behuizing van de batterij van een mobiele telefoon) te groot is, koelt de smelt dicht bij het koude oppervlak van de matrijsholte snel af, terwijl de materiaallaag dicht bij het hete oppervlak van de matrijsholte blijft samentrekken.

Wanneer de spuitgietmatrijs wordt afgekoeld, is het dus noodzakelijk om aandacht te besteden aan de temperatuurbalans2 tussen de holte en de kern, en het temperatuurverschil tussen de twee mag niet te groot zijn (op dit moment kun je overwegen om een thermostaat met twee vormen te gebruiken).

Naast de temperatuurbalans tussen het binnen- en buitenoppervlak van de kunststof delen, moet er ook rekening mee worden gehouden dat de temperatuur van de kunststof delen aan alle zijden gelijk is, d.w.z. de matrijskoeling3 moet proberen het temperatuurevenwicht van de holte en de kern overal te handhaven, zodat de koelsnelheid van de kunststof onderdelen overal in balans is, zodat de krimp op elke plaats gelijkmatiger is en het ontstaan van vervorming effectief kan worden voorkomen.

Onredelijke locatie en aantal poorten

De gate is waar de plastic smelt de matrijs ingaat en waar en hoeveel gates je hebt, beïnvloedt hoe de smelt vloeit en zich vult. Als je de poort op de verkeerde plek zet, kan de smelt niet gelijkmatig in de matrijs vloeien, waardoor verschillende delen van het spuitgietproduct een verschillende dichtheid en krimp hebben en het product kromtrekt. Als je niet genoeg poorten hebt, kan de smelt niet de hele caviteit gelijkmatig vullen, waardoor het onderdeel ook krom kan trekken.

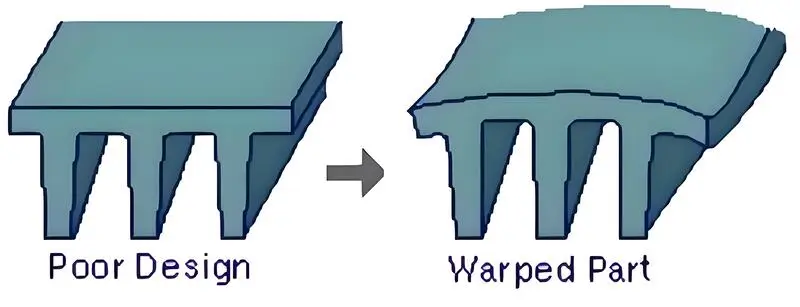

Irrationele matrijsstructuur

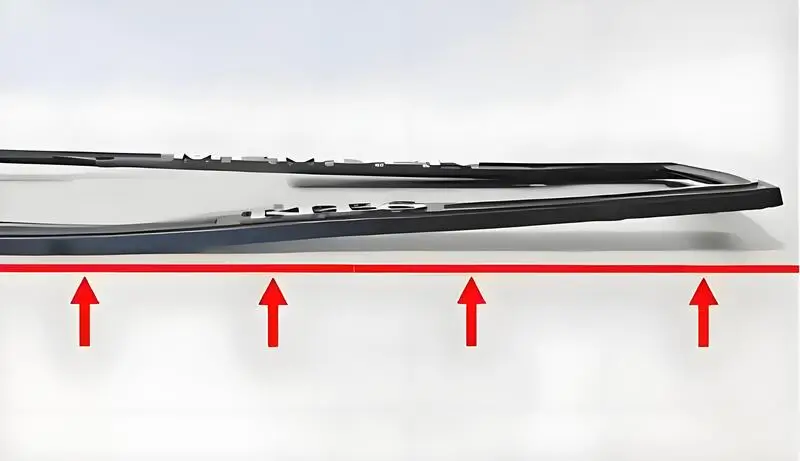

De structuur van de matrijs heeft ook invloed op de mate waarin spuitgietproducten kromtrekken en vervormen. Als het ontkoppelingsmechanisme van een matrijs bijvoorbeeld slecht ontworpen is, kan het ongelijke druk uitoefenen op het spuitgietproduct wanneer het uit de matrijs komt, waardoor het kromtrekt.

Als de matrijs niet stijf genoeg is, kan het onder hoge druk gesmolten plastic tijdens het spuitgietproces vervormen, waardoor de spuitgietproducten indirect krom kunnen trekken. Materiaalkenmerken

Onredelijk ontwerp van het uitwerpsysteem van de mal

Het ontwerp van de uitwerpsysteem4 heeft ook een directe invloed op de vervorming van het spuitgietproduct. Als de opstelling van het uitwerpsysteem niet evenwichtig is, zal dit leiden tot een onevenwichtige uitwerpkracht en vervorming van de spuitgietproducten. Daarom moet je bij het ontwerp van het uitwerpsysteem streven naar evenwicht met de ontvormweerstand.

De dwarsdoorsnede van de uitwerpstaaf mag ook niet te klein zijn, want dat zou een te grote druk per oppervlakte-eenheid op het kunststofdeel veroorzaken (vooral als de ontvormtemperatuur te hoog is) en het kunststofdeel vervormen. De uitwerpstaaf moet zo dicht mogelijk bij het moeilijk te ontvormen onderdeel worden geplaatst.

Als het geen invloed heeft op de kwaliteit van het kunststofdeel (inclusief het gebruik, de grootte en het uiterlijk), moet je een bovenstaaf toevoegen om de algehele vervorming van het kunststofdeel te verminderen (daarom zit de bovenstaaf bovenop de mal).

Een goede matrijsstructuur vermindert kromtrekken in spuitgietproducten.Echt

Door het matrijsontwerp en de koelkanalen te optimaliseren, wordt vervorming door kromtrekken geminimaliseerd, wat leidt tot betere maatnauwkeurigheid en stabiliteit.

De matrijsstructuur heeft geen invloed op de koelsnelheid van spuitgietproducten.Vals

De matrijsstructuur heeft een directe invloed op de koelsnelheden door te bepalen hoe warmte wordt afgevoerd en beïnvloedt zo de vervorming en kwaliteit van het eindproduct.

Wat zijn de effecten van vulling en kristallijne kunststoffen op vervorming en vervorming van producten?

Inzicht in de effecten van vulling en kristallijne kunststoffen is cruciaal voor het optimaliseren van de productintegriteit en het minimaliseren van kromtrekken en vervorming tijdens het fabricageproces.

Vulmaterialen en kristallijne kunststoffen beïnvloeden vervorming door de thermische uitzetting en krimpsnelheden tijdens het koelen te veranderen. De juiste materiaalselectie en ontwerpaanpassingen zijn essentieel om de dimensionale stabiliteit van het product te behouden.

Vulfase

De gesmolten kunststof wordt onder druk in de mal gespoten en in de mal afgekoeld om te stollen. Dit proces is de belangrijkste stap in spuitgieten5. Tijdens dit proces houden temperatuur, druk en snelheid allemaal verband met elkaar en hebben ze een grote invloed op de kwaliteit en productiviteit van het spuitgietproduct.

Door de druk en de stroomsnelheid te verhogen, zal de afschuifsnelheid toenemen, wat het verschil veroorzaakt tussen de moleculaire oriëntatie parallel aan de stromingsrichting en loodrecht op de stromingsrichting, en tegelijkertijd het "vrieseffect". Het "bevriezingseffect" veroorzaakt bevriezingsspanningen die interne spanningen vormen in het spuitgietproduct.

De invloed van temperatuur op vervorming door kromtrekken is: het temperatuurverschil tussen het boven- en onderoppervlak van het kunststofdeel veroorzaakt thermische spanning6 en thermische vervorming; het temperatuurverschil tussen verschillende gebieden van het kunststofdeel zal een niet-uniforme krimp tussen verschillende gebieden veroorzaken; verschillende temperatuurtoestanden zullen de krimp van het kunststofdeel beïnvloeden.

Kristallijne kunststoffen

Kristallijne harsen (zoals paraformaldehyde, nylon, polypropyleen, polyethyleen en PET-harsen) vervormen over het algemeen meer dan niet-kristallijne harsen (zoals PMMA-harsen, polyethyleen, polystyreen, ABS-harsen en AS-harsen, etc.) met grote krimp. Ze vervormen ook meer door de vezelrichting van de glasvezelversterkte harsen.

De meeste vervormingen ontstaan omdat het smeltpunt temperatuurbereik smal is, en het is moeilijk om ze te herstellen. De kristalliniteit van kristallijne kunststoffen7 verandert afhankelijk van hoe snel ze afkoelen. Als ze snel afkoelen, daalt de kristalliniteit en daalt de vormkrimp. Als ze langzaam afkoelen, gaat de kristalliniteit omhoog en de vormkrimp omhoog. We gebruiken deze eigenschap om vervormingen in kristallijne kunststoffen te herstellen.

In de praktijk wordt de correctiemethode gebruikt om de bewegende en statische mallen een bepaald temperatuurverschil te laten hebben. Het is om de temperatuur te nemen die de andere kant van de vervorming spanning laat produceren, en dan kan het de vervorming corrigeren. Soms is dit temperatuurverschil wel 20°C of meer, maar het moet zeer gelijkmatig verdeeld zijn.

Het moet erop worden gewezen dat in het ontwerp van kristallijne kunststof spuitgieten delen en mallen, zoals niet op voorhand om speciale middelen ter voorkoming van vervorming te nemen, zullen de onderdelen worden vervormd en kunnen niet worden gebruikt, alleen om het spuitgieten voorwaarden om te voldoen aan de eisen van het bovenstaande te maken, de meerderheid van de gevallen nog steeds niet kan corrigeren de vervorming.

Kristallijne kunststoffen verminderen kromtrekken in producten.Vals

Kristallijne kunststoffen kunnen een niet-uniforme krimp veroorzaken, waardoor het risico op kromtrekken toeneemt.

Vulmaterialen kunnen de krimpsnelheid van kunststoffen wijzigen, waardoor kromtrekken wordt verminderd.Echt

Vulstoffen kunnen het krimpgedrag van een kunststof veranderen, waardoor variaties die leiden tot kromtrekken worden geminimaliseerd.

Wat zijn de effecten van de ontvormfase en krimp van het gietstuk op vervorming door vervorming?

De ontvormfase en krimp hebben een grote invloed op de vervorming door vervorming in spuitgietproducten en beïnvloeden hun maatvastheid en prestaties.

Vervorming door vervorming ontstaat door ongelijkmatige krimp tijdens het afkoelen en ontvormen. Door de matrijstemperatuur en koelsnelheden te beheren, kan vervorming tot een minimum worden beperkt, wat de kwaliteit en precisie van het product ten goede komt.

Demolding stadium

Als je het onderdeel uit de mal haalt en laat afkoelen tot kamertemperatuur, is het meestal een glasachtig polymeer. Als je het onderdeel niet goed uit de mal haalt, of als je het niet goed uit de mal haalt en je haalt het niet goed uit de mal, kun je het onderdeel vervormen.

Tegelijkertijd, wanneer het onderdeel de matrijs vult en afkoelt, komt de spanning die in het onderdeel is "bevroren" vrij als "vervorming" omdat het niet meer op zijn plaats wordt gehouden, en dat is wat het kromtrekken en vervormen veroorzaakt.

Krimp van spuitgegoten producten

De belangrijkste reden voor de vervorming8 van spuitgegoten producten is de ongelijkmatige krimp9 van de spuitgietproducten. Als er in de ontwerpfase van de matrijs geen rekening wordt gehouden met het krimpeffect tijdens het vulproces, zal de vorm van het product sterk afwijken van de ontwerpvereisten en zal ernstige vervorming leiden tot uitval van het product (krimpprobleem).

Naast het vullen veroorzaakt het temperatuurverschil tussen de boven- en onderwand van de matrijs ook krimpverschillen tussen de boven- en onderwand van het spuitgietproduct, wat leidt tot vervorming door kromtrekken.

Bij het analyseren van kromtrekken is niet de krimp zelf van belang, maar eerder het verschil in krimp. Tijdens het spuitgietproces vult de gesmolten kunststof in de matrijs zich en richten de polymeermoleculen zich in de vloeirichting. Hierdoor krimpt de kunststof meer in de vloeirichting dan in de verticale richting, wat resulteert in kromgetrokken onderdelen (ook anisotropie genoemd).

Normaal gesproken heeft uniforme krimp alleen invloed op het volume van kunststof onderdelen, alleen ongelijkmatige krimp zal vervorming door kromtrekken veroorzaken. Kristallijne kunststof krimpt sneller dan niet-kristallijne kunststof.kristallijn plastic10 in de vloeirichting en de verticale richting en de krimpsnelheid is ook groter dan bij niet-kristallijne kunststof.

De krimp van kristallijne kunststof en de anisotropie ervan komen samen. Na toevoeging van het effect van kristallijne kunststof is de vervormingsneiging van de onderdelen veel groter dan die van niet-kristallijne kunststof.

Ontvormen vergroot altijd de vervorming door kromtrekken.Vals

Ontvouwen kan worden geregeld om vervorming tot een minimum te beperken door precieze temperatuur- en timingaanpassingen.

Krimp heeft geen invloed op kromtrekken.Vals

Krimp kan een ongelijkmatige spanningsverdeling veroorzaken, wat kan leiden tot kromtrekken als er niet goed mee wordt omgegaan.

Wat zijn de effecten van restthermische spanning en vormvervorming op vervorming van producten?

Resterende thermische spanning en rek bij het spuitgieten hebben een grote invloed op de vervorming van spuitgietproducten, hun maatnauwkeurigheid en prestaties.

Resterende thermische spanning en rek bij het spuitgieten leiden tot vervorming in spuitgietproducten, wat de vormstabiliteit beïnvloedt. Een goed beheer is cruciaal voor nauwkeurige geometrische conformiteit in de automobiel- en elektronica-industrie.

Resterende thermische spanning

Wanneer de plastic smelt wordt gevormd, veroorzaken de ongelijke oriëntatie en krimp van de plastic smelt ongelijke interne spanning, dus nadat het product uit de mal komt, zal het kromtrekken en vervormen onder invloed van ongelijke interne spanning.

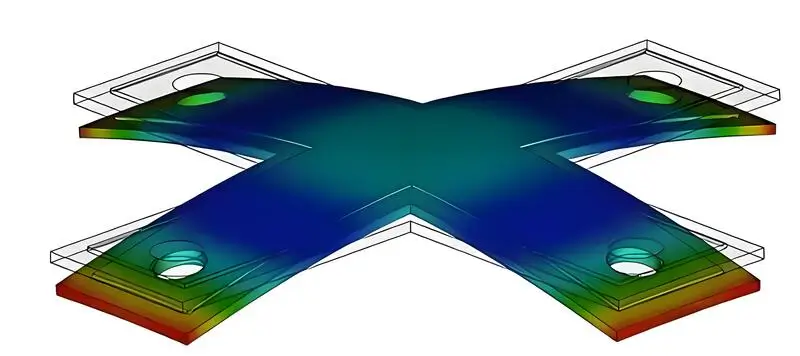

Daarom worden de inwendige spanning en de vervorming van het product geanalyseerd en berekend vanuit een mechanisch oogpunt. In sommige buitenlandse literatuur wordt kromtrekken beschouwd als veroorzaakt door restspanning11 gegenereerd door ongelijkmatige krimp.

Tijdens het afkoelen van het spuitgieten, wanneer de temperatuur hoger is dan de glasovergangstemperatuur, is de kunststof een visco-elastische vloeistof en zal het spanningsrelaxatie ervaren. Wanneer de temperatuur lager is dan de glasovergangstemperatuur, wordt de kunststof vast.

De plasticiteit van de vloeistof-vaste fase overgang en spanningsrelaxatie tijdens afkoeling heeft een significant effect op de nauwkeurige voorspelling van de restspanning en vervorming van het product. De plasticiteit van de overgang vloeistof/vaste fase en spanningsrelaxatie tijdens afkoeling.

In het niet-uitgeharde gebied gedraagt de kunststof zich als een dikke vloeistof, die we beschrijven met het dikke vloeistof model. In het uitgeharde gebied gedraagt de kunststof zich als een dikke vloeistof en een veer, die we beschrijven met het veer en dikke vloeistof model. We gebruiken het veer en dikke vloeistof model en een computerprogramma om de thermische spanningen en het kromtrekken te voorspellen.

Vormspanning

De vervorming die wordt veroorzaakt door de rek bij het gieten is voornamelijk te wijten aan het verschil in vormkrimp12 in de richting en de verandering in wanddikte.

Daarom kunnen het verhogen van de matrijstemperatuur, het verhogen van de smelttemperatuur, het verlagen van de injectiedruk en het verbeteren van de stromingsomstandigheden van het gietsysteem het verschil in de richting van krimp verminderen. Meestal is het echter moeilijk om het probleem te corrigeren door alleen de gietomstandigheden te veranderen, en dan is het nodig om de locatie en het aantal poorten te veranderen, zoals injecteren vanaf één uiteinde bij het gieten van een lange staaf.

Soms moet je de koelwaterwegconfiguratie veranderen; langere plaatdelen zijn gevoeliger voor vervorming en soms moet je het lokale ontwerp van het onderdeel veranderen om verstevigingsstaven aan de achterkant van de gekantelde kant te plaatsen. Het gebruik van koelmiddelen om deze vervorming te corrigeren is meestal effectief. Als het niet gecorrigeerd kan worden, moet je het matrijsontwerp aanpassen.

Resterende thermische spanning draagt bij aan kromtrekken van het product.Echt

Thermische spanning ontstaat door temperatuurverschillen tijdens het koelen, wat leidt tot vervorming in het eindproduct.

Alle problemen met kromtrekken zijn uitsluitend te wijten aan de rek bij het gieten.Vals

Hoewel rek bij het gieten een factor is, wordt kromtrekken vaak veroorzaakt door een combinatie van thermische spanningen en materiaaleigenschappen.

Wat is het effect van procesfactoren bij het spuitgieten op vervorming door vervorming van het product?

De factoren van het spuitgietproces hebben een grote invloed op vervorming door vervorming en beïnvloeden het uitzicht en de prestaties van het eindproduct in verschillende toepassingen.

Belangrijke factoren die invloed hebben op de vervorming van producten bij spuitgieten zijn onder andere de matrijstemperatuur, de injectiesnelheid en de koeltijd. Het aanpassen van deze parameters optimaliseert de materiaalstroom en minimaliseert vervorming in auto's, elektronica en verpakkingsproducten, waardoor zowel de kwaliteit als de functionaliteit verbetert.

Onjuiste inspuitdruk en wachttijd

Als de injectiedruk te hoog is, zal het spuitgietproduct een grote restspanning hebben en zal het vrijkomen van deze spanning na het ontvormen leiden tot kromtrekken en vervorming13.

Als de wachttijd te lang of te kort is, heeft dat ook invloed op de kwaliteit van het product. Als de wachttijd te lang is, zal het injectiedeel oververdicht zijn en zal het na het ontvormen gemakkelijk terugveren en kromtrekken; als de wachttijd te kort is, zal het product niet genoeg krimpen en zal het kromtrekken door ongelijkmatige krimp.

Te hoge injectiesnelheid

Als de injectiesnelheid te hoog is, zal de stroom van gesmolten kunststof in de matrijs onstabiel zijn, waardoor de matrijs ongelijkmatig wordt gevuld en er na afkoeling verschillende krimpgraden optreden, wat leidt tot kromtrekken en vervorming.

De matrijstemperatuur is de enige factor die vervorming bij spuitgieten beïnvloedt.Vals

Hoewel de matrijstemperatuur cruciaal is, spelen ook de injectiesnelheid en koeltijd een belangrijke rol bij het beheersen van kromtrekken.

Het aanpassen van de koeltijd kan kromtrekken in spuitgietproducten verminderen.Echt

Het optimaliseren van de koeltijd zorgt voor een gelijkmatige stolling, waardoor het product minder snel kromtrekt.

Conclusie

De vervorming van spuitgietproducten wordt vooral beïnvloed door de matrijsstructuur en de materiaaleigenschappen, koelsysteem14het uitwerpsysteem, het vulproces en krimp. Een onredelijk matrijsontwerp, zoals de verkeerde locatie en het verkeerde aantal poorten, veroorzaakt een ongelijkmatige stroming van de smelt, wat resulteert in een verschil in dichtheid en kromtrekken.

Materialen met een hoge krimp (zoals kristallijne kunststoffen) zijn gevoelig voor vervorming door ongelijkmatige afkoelkrimp. Ongelijkmatige verschillen in koeling en matrijstemperatuur kunnen spanningsconcentratie veroorzaken en het risico op vervorming vergroten. Het onredelijke uitwerpsysteem kan ongelijkmatige kracht veroorzaken, wat de vormstabiliteit verder zal beïnvloeden.

Bovendien zullen de temperatuur, druk en stroomsnelheid tijdens het vullen de moleculaire oriëntatie beïnvloeden, wat resulteert in interne spanning en vervorming.

-

Inzicht in krimpsnelheden is cruciaal voor het optimaliseren van spuitgietprocessen en het minimaliseren van vervormingsproblemen. ↩

-

Het handhaven van de temperatuurbalans is essentieel om kromtrekken te voorkomen en een gelijkmatige koeling van spuitgietproducten te garanderen. ↩

-

Inzicht in het koelen van matrijzen is cruciaal om een gelijkmatige temperatuur te bereiken en vervorming van gegoten onderdelen te voorkomen. ↩

-

Door het ontwerp van het uitwerpsysteem te onderzoeken, kunt u vervorming minimaliseren en de kwaliteit van gegoten onderdelen verbeteren. ↩

-

Inzicht in de factoren die het spuitgieten beïnvloeden, kan helpen om de productkwaliteit en de efficiëntie van de productie te verbeteren. ↩

-

Het onderzoeken van de invloed van thermische spanning kan inzicht geven in het voorkomen van vervorming in gegoten kunststof onderdelen. ↩

-

Leren over kristallijne kunststoffen kan je kennis over materiaalgedrag vergroten en gietprocessen verbeteren. ↩

-

Inzicht in de oorzaken van vervorming door kromtrekken kan helpen bij het ontwerpen van betere matrijzen en het verbeteren van de productkwaliteit. ↩

-

Het onderzoeken van de impact van ongelijkmatige krimp kan inzicht geven in het voorkomen van defecten in gegoten producten. ↩

-

Leren over kristallijne plastische eigenschappen kan je kennis over materiaalselectie en verwerkingstechnieken vergroten. ↩

-

Inzicht in restspanning is cruciaal voor het verbeteren van de productkwaliteit bij spuitgieten. Bekijk deze link voor diepgaande inzichten. ↩

-

Vormkrimp heeft een grote invloed op de productkwaliteit. Ontdek de sleutelfactoren die dit beïnvloeden voor betere productieresultaten. ↩

-

Het minimaliseren van kromtrekken en vervorming is essentieel voor productintegriteit. Deze bron biedt effectieve strategieën en oplossingen. ↩

-

Lees meer over Hoeveel soorten koelsystemen zijn er voor spuitgietmatrijzen? Het koelsysteem van spuitgietmatrijzen kan worden onderverdeeld in luchtkoeling, waterkoeling en oliekoeling, afhankelijk van het medium, maar het meest gebruikelijke is het waterkoelsysteem. ↩