Het evalueren van de kwaliteit van spuitgietmatrijzen is cruciaal voor het garanderen van precisie, duurzaamheid en kosteneffectiviteit in productieprocessen.

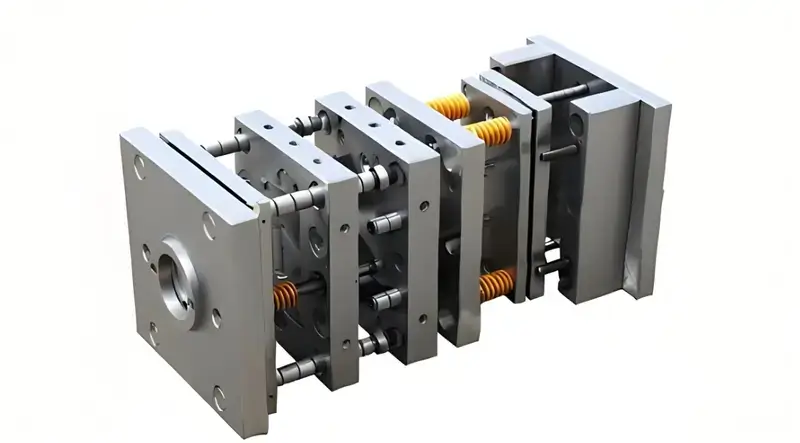

De kwaliteit van spuitgietmatrijzen beoordelen door materiaalkeuze, maatnauwkeurigheid, oppervlakteafwerking en matrijsontwerp te onderzoeken. Zich richten op duurzaamheid, onderhoudsvereisten en productie-efficiëntie om optimale prestaties bij de productie te garanderen.

Inzicht in deze kwaliteitsindicatoren helpt bij het optimaliseren van productieprocessen en productresultaten. Duik dieper in specifieke criteria en best practices uit de sector om spuitgietmatrijzen van hoge kwaliteit te selecteren en te onderhouden.

Hoogwaardige spuitgietmatrijzen garanderen altijd onberispelijke producten.Vals

Hoewel ze de consistentie en duurzaamheid verbeteren, hebben externe factoren zoals materiaal en procesparameters ook invloed op de productkwaliteit.

Kwaliteitsmallen vereisen minimaal onderhoud voor optimale prestaties.Echt

Goed ontworpen matrijzen met superieure materialen hebben vaak minder vaak onderhoud nodig, waardoor de stilstandtijd en de kosten dalen.

Wat zijn de veelvoorkomende problemen en oplossingen van spuitgietmatrijzen?

Spuitgietmatrijzen hebben te maken met verschillende problemen zoals kromtrekken, korte shots en uitvloeiing, wat invloed heeft op de productkwaliteit en efficiëntie.

Veel voorkomende problemen met spuitgietmatrijzen zijn kromtrekken, korte shots en uitvloeiing, elk met specifieke oplossingen zoals een goed matrijsontwerp, ontluchting en materiaalselectie. Door deze problemen aan te pakken, verbetert de kwaliteit en efficiëntie van het spuitgietproces in industrieën variërend van de auto-industrie tot consumentengoederen.

Slechte kwaliteit van mallen

-

Reden:Schimmel heeft een ruw oppervlak, kan gemakkelijk verslijten en gaat niet lang mee door verkeerd gebruik. matrijsmaterialen1 en verkeerd productieproces.

-

Oplossing:Selecteer schimmelmaterialen van hoge kwaliteit, garandeer dat het fabricageproces voldoet aan de normen en voer regelmatig inspecties en onderhoud uit aan de schimmel om de levensduur van de schimmel te verlengen.

De maatnauwkeurigheid van de mal voldoet niet aan de norm

-

Reden: De matrijsverwerking is niet nauwkeurig genoeg, de assemblageprecisie is niet nauwkeurig genoeg, waardoor de maatprecisie van spuitgietproducten niet aan het criterium voldoet en er vervorming optreedt.

-

Oplossing: verbeteren precisie matrijsverwerking2Versterk de kwaliteitscontrole tijdens het assemblageproces en gebruik precisietestapparatuur om de mal te kalibreren.

Schimmelstructuur is onredelijk

-

Reden: Matrijs niet goed ontworpen, trekhoek te klein, flip matrijsstructuur verkeerd gehanteerd, wat resulteerde in uitvloeiing en defecten op spuitgietproducten.

-

Oplossing: Matrijs herontwerpen, zorgen voor de juiste trekhoek en de structuur van de flipvorm herontwerpen om extra ontgrendelingsmechanisme toe te voegen, zoals schuiven of een schuine bovenkant.

Schimmelonderhoud is niet tijdig

-

Reden: De schimmel raakt beschadigd door langdurig gebruik en de levensduur wordt verkort.

-

Oplossing: Zorg voor een regelmatig onderhoudssysteem voor schimmels, reinig, smeer, inspecteer en onderhoud schimmels regelmatig om eventuele problemen tijdig op te sporen en te verhelpen.

Temperatuurregeling van de schimmel is niet goed

-

Reden: Een onnauwkeurige regeling van de matrijstemperatuur tijdens het spuitgieten leidt tot warmtekrimp, vervorming en andere problemen met spuitgietproducten.

-

Oplossing: Gebruik een geavanceerd temperatuurcontrolesysteem om de matrijstemperatuur nauwkeurig te regelen, zodat de matrijs een stabiele temperatuur behoudt tijdens het injectieproces.

Onjuist spuitgietproces

-

Reden: De injectiedruk, snelheid, temperatuur en andere procesparameters zijn niet goed ingesteld, wat defecten veroorzaakt in de spuitgietproducten.

-

Oplossing: Stel de parameters injectieproces3 goed gebaseerd op de materiaal- en structuurkenmerken van de spuitgietproducten om een stabiel en betrouwbaar injectieproces te garanderen.

Een goede ontluchting van de matrijs voorkomt uitvloeiing bij spuitgieten.Echt

Door voldoende ontluchting kunnen ingesloten lucht en gassen ontsnappen en wordt voorkomen dat overtollig materiaal overloopt, wat bekend staat als flash.

Vervorming in mallen wordt uitsluitend veroorzaakt door hoge temperaturen.Vals

Hoewel de temperatuur van invloed kan zijn op kromtrekken, dragen factoren zoals ongelijkmatige koeling, krimpen van het materiaal en onjuist matrijsontwerp ook bij aan dit probleem.

Wat zijn de aanvaardingscriteria voor de kwaliteit van spuitgietmatrijzen?

Spuitgietmatrijzen van hoge kwaliteit zijn essentieel voor productconsistentie en productiesucces en vereisen strikte naleving van specifieke acceptatiecriteria.

De kwaliteitscriteria voor spuitgietmatrijzen omvatten maatnauwkeurigheid, oppervlakteafwerking, uniforme dikte, materiaalintegriteit en functionaliteit. Als je aan deze normen voldoet, ben je verzekerd van een consistente productkwaliteit, een lange levensduur en kostenefficiënte productie.

Acceptatiecriteria voor schimmeluiterlijk

De spuitgietmatrijs moet er glad en vlak uitzien, zonder duidelijke krassen, schuurgaten, barsten of andere problemen. De plating of coating op het oppervlak moet gelijkmatig en sterk zijn, zonder afbladderen of schilferen. De matrijs moet duidelijke en nauwkeurige markeringen hebben, zoals het nummer van de matrijs, de specificaties, de productiedatum en andere informatie.

De inhoud van het naamplaatje van de mal moet volledig zijn, met duidelijke tekens die netjes gerangschikt zijn. Het naamplaatje moet op de malvoet worden bevestigd in de buurt van de mal en de referentiehoek. Het typeplaatje moet goed vastzitten en mag niet gemakkelijk losraken.

De koelwater mondstuk4 Gebruik een waterpijp met kunststof inzetstuk en als de klant andere eisen heeft, moeten deze worden opgevolgd. Het koelwaterpijpje mag niet buiten het oppervlak van het frame van de mal komen. De koelwatermondstukken moeten verzonken gaten hebben, met drie specificaties voor de diameter van het verzonken gat: 25 mm, 30 mm en 35 mm.

De gaten moeten afgeschuind zijn en de afschuiningen moeten consistent zijn. Het koelwaterpijpje moet een in en uit markering hebben. De markering voor de Engelse karakters en nummers moet groter zijn dan 5/6, met de locatie van het koelwaterpijpje er direct 10 mm onder. Het handschrift moet duidelijk, mooi, netjes en gelijkmatig verdeeld zijn.

Matrijsaccessoires mogen geen invloed hebben op het optillen en opslaan van de matrijs. Bij het installeren van de volgende blootliggende cilinders, sproeiers, voorinstelmechanismen enz. moeten er steunpoten zijn om ze te beschermen. De steunpoten moeten op het frame van de mal worden bevestigd met schroeven door de steunpoten. Als de steunpoten te lang zijn, kunnen ze aan het frame van de mal worden bevestigd door de buitenste draadkolom te draaien.

De grootte van het uitwerpgat van de matrijs moet voldoen aan de vereisten van de gespecificeerde spuitgietmachine. Behalve voor kleine matrijzen kan niet slechts één centrale uitwerping worden gebruikt. De positioneerring moet betrouwbaar bevestigd worden. Er zijn twee soorten ringdiameters: 100 mm en 250 mm. De positioneerring is 10-20 mm boven de basisplaat, tenzij anders gespecificeerd door de klant.

De buitenafmetingen van de matrijs moeten voldoen aan de vereisten van de gespecificeerde spuitgietmachine. Mallen die in een bepaalde richting geïnstalleerd moeten worden, moeten gemarkeerd worden met een pijl op de voor- of achterkant van de mal om de installatierichting aan te geven. Naast de pijl moet het woord "UP" staan.

De pijl en de tekst zijn geel en de hoogte van de tekst is 50 mm. Het oppervlak van het frame van de gietvorm moet vrij zijn van putjes, roestvlekken, overbodige ophangringen, stoom in- en uitlaten, oliegaten en andere defecten die het uiterlijk beïnvloeden.

De mal moet gemakkelijk te tillen en te vervoeren zijn. De onderdelen van de mal mogen niet gedemonteerd worden tijdens het hijsen. De hijsring mag niet in de weg zitten van het watermondstuk, de oliecilinder, de pre-reset hendel enz.

Maat Aanvaardings Standaard

De matrijsafmetingen5 moet overeenkomen met de ontwerptekeningen en de belangrijkste afmetingen moeten binnen de gespecificeerde tolerantie vallen. Verschillende matrijzen en producten hebben verschillende eisen voor maattoleranties. Precisie-injectiematrijzen hebben meestal striktere maattoleranties.

Acceptatienorm van schimmelstructuur

De matrijsstructuur6 moet redelijk en stevig zijn en de onderdelen moeten nauw en betrouwbaar met elkaar verbonden zijn. Het openen en sluiten van de mal moet soepel verlopen, zonder vastlopen en abnormale geluiden. Het geleidings- en positioneringsmechanisme van de matrijs moeten nauwkeurig zijn om de nauwkeurigheid van de matrijs bij het sluiten te garanderen.

Acceptatienorm voor spuitgietprestaties

Als je een mal test, moet deze goede onderdelen kunnen schieten. De onderdelen moeten er goed uitzien, zonder flits, korte opnamen of luchtbellen, en ze moeten de juiste grootte hebben. De mal moet snel genoeg draaien om de onderdelen te maken die je nodig hebt.

Aanvaardingscriteria voor matrijsmateriaal en hardheid Warmtebehandeling

Kies de malbasis volgens de standaard malbasis. De materialen van de vormdelen en het gietsysteem (kern, beweegbare en vaste inzetstukken, beweegbare inzetstukken, runnerconus, duwstang, sprue) moeten een prestatie hebben die hoger is dan 40Cr.

Het plastic dat gemakkelijk corrodeert op de mal moet gemaakt zijn van corrosiebestendige materialen[7], of het vormoppervlak moet anticorrosieve maatregelen nemen. De hardheid van de vormdelen mag niet lager zijn dan 50HRC, of de hardheid van de oppervlakteharding moet hoger zijn dan 600HV. De warmtebehandeling van de mal7 moet voldoen aan de procesvereisten om de hardheid, sterkte en andere prestatie-indicatoren van het materiaal te garanderen.

Normen voor uitwerpen, terugstellen, insteken en verwijderen

De uitwerping moet soepel zijn, niet vastlopen en geen abnormaal geluid maken. Het schuine bovenoppervlak moet gepolijst zijn en het schuine bovenoppervlak moet lager zijn dan het kernoppervlak. De glijdende delen moeten voorzien zijn van een oliegroef, het oppervlak moet genitreerd zijn en de hardheid van het behandelde oppervlak moet HV700 of hoger zijn.

Alle bovenstangen moeten een stop-rotatiepositie hebben en elke bovenstang moet genummerd zijn. De uitwerpafstand8 moet worden beperkt door de limiet blok om de reset veer te beperken moet worden geselecteerd uit de standaard onderdelen, moet de veer eindigt niet worden gepolijst, gesneden.

Schuifregelaar, kern moet een reislimiet hebben, kleine schuifregelaar met veerlimiet, veerongemak kan worden geïnstalleerd wanneer de golfschroeven; cilinderkern moet een reisschakelaar hebben. Slider kern gebruiken over het algemeen schuine geleidekolom, schuine geleidekolom hoek moet kleiner zijn dan de slider vergrendeling oppervlak hoek van 2 ° ~ 3 °. Slider slag is te lang moet worden gebruikt cilinder extractie.

Wanneer het eindvlak van het vormdeel van de cilinderkern is omwikkeld, moet de cilinder worden toegevoegd met zelfsluitend mechanisme9.

Een schuifbreedte van meer dan 150 mm moet onder de slijtplaat liggen, materiaal slijtplaat10 moet worden geselecteerd T8A, warmtebehandelde hardheid van HRC50 ~ 55, slijtplaat dan het grote oppervlak hoger dan 0,05 ~ 0,1 mm, en open de olie groef. De bovenste balk mag niet op en neer worden geregen.

Voeg weerhaken toe aan de bovenste balk, de richting van de weerhaken moet consistent zijn en de weerhaken zijn gemakkelijk uit de producten te verwijderen.

De ruimte tussen het gat van de bovenbalk en de bovenbalk, de lengte van het afdichtingsgedeelte en de oppervlakteruwheid van het gat van de bovenbalk moeten voldoen aan de eisen van de relevante bedrijfsnormen. De operator moet het product gemakkelijk kunnen pakken. Wanneer het product wordt uitgeworpen, is het gemakkelijk om de schuine bovenkant te volgen, en de groef of ets moet worden toegevoegd op de bovenste balk.

Het bovenste blok op de bovenste balk moet stevig en betrouwbaar zijn, en het niet-vormgedeelte rondom moet worden verwerkt met een helling van 3°~5°, en de onderste omtrek moet worden afgeschuind. De oliegaten op het frame van de mal moeten vrij zijn van ijzerresten. Het eindoppervlak van de retourstang is vlak, zonder puntlassen. Geen pakking en puntlassen aan de onderkant van de sprue.

De poortplaat van de drieplatenmatrijs glijdt soepel, de poortplaat is gemakkelijk uit elkaar te trekken. De eindhefboom van de drieplatenmatrijs moet aan beide zijden van de montagerichting van de matrijs worden geplaatst, of een trekplaat buiten het matrijsframe toevoegen om te voorkomen dat de eindhefboom de operator hindert.

De olie- en luchtkanalen moeten glad zijn en de hydraulische uitwerpreset moet op zijn plaats zitten. De onderkant van de geleidebus moet worden geopend om de uitlaatpoort te maken. Er mag geen opening zitten in de installatie van de positioneerpen.

Acceptatiecriteria voor koel- en verwarmingssystemen

Het koel- of verwarmingssysteem moet soepel genoeg zijn. De afdichting moet betrouwbaar zijn en het systeem mag geen lekkage vertonen onder 0,5MPa druk en moet gemakkelijk te repareren zijn.

De grootte en vorm van de geopende afdichtingsgroef op het frame van de mal moeten voldoen aan de eisen van relevante normen. De afdichtingsring moet worden ingevet wanneer deze wordt geplaatst en moet hoger zijn dan het oppervlak van het frame van de mal nadat deze is geplaatst. De afstandhouder van de water- en olierunner moet worden gemaakt van niet-corrosief materiaal.

De voorste en achterste matrijzen moeten gecentraliseerde watertoevoer en -methode gebruiken. Het verwarmingssysteem moet de temperatuur van de matrijs nauwkeurig kunnen regelen om de stabiliteit van het spuitgietproces te garanderen. Koel- en verwarmingsbuizen mogen niet lekken.

Standaard voor gietsysteem

De locatie van de poort mag het uiterlijk van het product niet beïnvloeden en moet voldoen aan de eisen van productassemblage. De doorsnedevorm en lengte van de runner moeten redelijk worden ontworpen om het proces zo veel mogelijk te verkorten onder de premisse van het waarborgen van de kwaliteit van het gevormde onderdeel, en de doorsnede verkleinen om de vul- en koeltijd te verkorten en tegelijkertijd het verlies van kunststof in het gietsysteem te minimaliseren.

De dwarsdoorsnede van de sprue van de drieplaatmal aan de achterkant van de voormal moet trapeziumvormig of halfrond zijn. De drieplaatmal moet een breekhandvat op de sprue plaat hebben, een diameter van de sprue inlaat van minder dan 3 mm en een 3 mm diepe stap in het kogeleinde dat in de sprue plaat is verzonken. De kogeltrekker moet betrouwbaar bevestigd worden en kan onder de borgring worden gedrukt, met schroeven zonder kop worden vastgezet of met een drukplaat worden aangedrukt.

Poorten en loopwagens moeten volgens de tekening worden gedimensioneerd en machinaal worden bewerkt, niet met de hand geslepen. De sprue voor de punt van de poort moet de juiste afmeting hebben volgens de specificaties. Het voorste uiteinde van de loopwagen moet een verlengde sectie hebben als een put voor koude slak. De Z-bocht op de uitwerppin moet een vloeiende overgang hebben. De loopwagen op de deellijn moet rond zijn en de voorste en achterste helften mogen niet verkeerd uitgelijnd zijn.

De latente poort op de bovenste balk mag geen oppervlakteverzakking hebben. De diameter en diepte van de cold slug well voor blanke onderdelen moeten voldoen aan de ontwerpstandaard. De sprue is gemakkelijk te verwijderen, het onderdeel heeft geen sporen van de sprue en er blijft geen sprue achter op het onderdeel bij assemblage. Voor latente sprue met een gebogen haak moeten beide helften van het inzetstuk genitreerd zijn en een oppervlaktehardheid van HV700 hebben.

Standaard Hot Runner-systeem

De lay-out van de bedrading van de warmlopers moet redelijk en gemakkelijk toegankelijk zijn. De bedradingsnummers moeten één-op-één overeenkomen. De warmloper moet worden getest op veiligheid en de isolatieweerstand ten opzichte van aarde moet groter zijn dan 2 MW.

De temperatuurregelkast, het hete mondstuk en de hete runner moeten worden gestandaardiseerd. Het hoofdmondstuk is ingesteld op een aansluiting met schroefdraad voor de hotrunner en het onderste vlak is in contact met het afdichtingsoppervlak. De hotrunner maakt goed contact met de verwarmingsplaat of verwarmingsstaaf en de verwarmingsplaat wordt bevestigd met schroeven of tapeinden met een goede oppervlaktepasvorm.

Er moeten thermokoppels van het J-type worden gebruikt en afgestemd op de temperatuurregelmeter. Elke groep verwarmingselementen moet een thermokoppelregeling hebben en de positie van het thermokoppel moet redelijk geregeld zijn.

De straalpijp moet voldoen aan de ontwerpvereisten. De hot runner moet betrouwbaar worden gepositioneerd, met ten minste twee positioneerpennen of schroeven. Tussen de hotrunner en de sjabloon moet een warmte-isolatiemat liggen.

De fout tussen de ingestelde temperatuur van de temperatuurmeter en de werkelijke displaytemperatuur moet minder dan ±5°C zijn, en de temperatuurregeling is gevoelig. De montagegaten van de holte en het mondstuk moeten worden doorboord.

Hete loop bedrading moet worden gebundeld en bedekt met een drukplaat. Er zijn twee contactdozen van dezelfde grootte, die duidelijk gemarkeerd moeten worden. De besturingsdraad moet ommanteld en niet beschadigd zijn. De temperatuurregelkast heeft een betrouwbare constructie zonder losse schroeven. Het stopcontact is geïnstalleerd op de bakelieten plaat en mag de maximale grootte van de malplaat niet overschrijden. Draden mogen niet buiten de mal komen.

Alle plaatsen van de hotrunner of sjabloon die in contact komen met draden, moeten een afgeronde overgang hebben. Alle bedrading mag geen breuken of kortsluitingen vertonen voordat de sjabloon wordt gemonteerd. Alle bedrading moet goed zijn aangesloten en geïsoleerd. Nadat de sjabloon is gemonteerd en vastgeklemd, moet alle bedrading opnieuw worden gecontroleerd met een multimeter.

Vormend deel, Afdelend oppervlak, Standaard uitlaatgroef

De voor- en achtervorm mogen geen oneffenheden, putjes, roest of andere gebreken vertonen die het uiterlijk aantasten. De opening tussen het inzetstuk en het frame van de mal moet minder dan 1 mm zijn. Het scheidingsoppervlak moet schoon en netjes zijn, zonder draagbare slijpschijven om spleten te voorkomen, en zonder depressies in het afdichtingsgebied. De diepte van de uitlaatgroef moet minder zijn dan de overlooprand van de kunststof.

Inzetstukken moeten op hun plaats zitten, soepel geplaatst en betrouwbaar gepositioneerd zijn. Inzetstukken, kernen enz. moeten betrouwbaar geplaatst en gefixeerd zijn, ronde stukken hebben een stoprotatie, de inzetstukken zijn niet opgevuld met koper of ijzer eronder. Het eindvlak van de bovenbalk is consistent met de kern. Het vormgedeelte van de voorste en achterste mallen moet vrij zijn van defecten zoals knikken en afschuining. Het uitwerpen van de staaf moet glad zijn.

Als je een mal met meerdere caviteiten hebt, moet je de linker- en rechterdelen aangeven als L of R. Als de klant eisen stelt aan de positie en grootte, moet dit in overeenstemming zijn met de eisen van de klant en over het algemeen worden toegevoegd op een plaats die het uiterlijk en de assemblage niet beïnvloedt, met een lettergrootte van 1/8. Het vergrendeloppervlak van het frame van de mal moet op zijn plaats zitten en meer dan 75% van het gebied moet worden aangeraakt.

De bovenste staven moeten dichter bij de zijwanden en naast de staven en nokken worden geplaatst en er moeten grotere bovenste staven worden gebruikt. Voor hetzelfde onderdeel moet het gemarkeerd worden als 1, 2, 3, enz. Elk raakvlak, insteekvlak en scheidingsvlak moet worden onderzocht en op elkaar worden afgestemd.

Het afdichtende deel van het deellende oppervlak moet voldoen aan de ontwerpnorm. Voor middelgrote mallen kleiner dan 10 ~ 20 mm, grote mallen 30 ~ 50 mm, moet de rest van de bewerking worden vermeden. Het huidpatroon en het zandstralen moeten uniform zijn om aan de eisen van de klant te voldoen. Uiterlijk eisen van de producten, producten op de schroef moet worden anti-krimp maatregelen. De diepte van meer dan 20 mm schroefkolom moet worden geselecteerd om de bovenste buis te gebruiken.

De wanddikte van de producten moet uniform zijn en de afwijking moet onder ±0,15 mm blijven. De breedte van de rib moet lager zijn dan zestig procent van de wanddikte van het uiterlijk van de schuine top, schuifregelaar op de kern moet een betrouwbare manier van bevestiging. De voorste schimmel wordt ingevoegd in de achterste schimmel of de achterste schimmel wordt ingevoegd in de voorste schimmel, moet er worden afgeschuinde vergrendeling rond en bewerkt om lucht te voorkomen.

Productieprocesnormen voor spuitgieten

In het normale spuitgietproces moet de matrijs de stabiliteit van de spuitgietproductie en de aanpasbaarheid en herhaalbaarheid van de procesparameters hebben. De injectiedruk van de matrijs tijdens het spuitgieten moet over het algemeen minder zijn dan 85% van de nominale maximale injectiedruk van de spuitgietmachine.

De injectiesnelheid van de mal tijdens de injectieproductie moet driekwart van de slag van de injectiesnelheid zijn, niet minder dan 10% van de nominale maximale injectiesnelheid of meer dan 90% van de nominale maximale injectiesnelheid. De houddruk van de matrijs tijdens de injectie moet over het algemeen minder zijn dan 85% van de werkelijke maximale injectiedruk.

De klemkracht van de matrijs tijdens het spuitgieten moet minder zijn dan 90% van de nominale klemkracht van het toepasselijke model. Tijdens het spuitgietproces moeten de producten en de hulzen gemakkelijk en veilig uit de matrijs kunnen worden gehaald (over het algemeen niet meer dan 2 seconden per stuk). De matrijs met inzetstukken moet gemakkelijk te installeren en betrouwbaar te bevestigen zijn tijdens de productie.

Verpakking, transportnormen

Reinig de matrijsholte en bespuit deze met roestwerende olie. Breng smeermiddel aan op de glijdende delen. Dicht de inlaat van de doorvoer met vet af. Installeer de mal met het klemstuk en controleer of het voldoet aan de ontwerpvereisten. Zorg dat de reserveonderdelen compleet zijn, met een gedetailleerde lijst en de naam van de leverancier.

Dicht de water-, vloeistof-, gas- en elektrische in- en uitlaatopeningen van de mal af om te voorkomen dat er vreemde voorwerpen binnendringen. Bespuit de buitenkant van de mal met verf, zoals vereist door de klant.

Verpak de mal in vochtbestendige, waterdichte en schokbestendige verpakking, zoals vereist door de klant. Zorg ervoor dat de producttekeningen van de matrijs, constructietekeningen, koel- en verwarmingssysteemtekeningen, hotrunner-tekeningen, informatie over leveranciers van reserveonderdelen en matrijsmateriaal, bedieningsinstructies, testrapporten van de matrijs, fabrieksinspectiecertificaten en elektronische documenten compleet zijn.

Spuitgietmatrijzen moeten altijd maatnauwkeurig zijn.Echt

Maatnauwkeurigheid is cruciaal om ervoor te zorgen dat onderdelen passen en werken zoals bedoeld, zodat productiefouten en afkeur tot een minimum beperkt blijven.

De oppervlakteafwerking van spuitgietmatrijzen kan worden genegeerd als aan de functionele criteria wordt voldaan.Vals

De oppervlakteafwerking beïnvloedt de esthetische en functionele eigenschappen van spuitgietproducten en is daarom een integraal aspect van de matrijskwaliteit.

Wat zijn de kwaliteitsinspectiemethoden voor spuitgietmatrijzen?

Het is van vitaal belang dat de kwaliteit van spuitgietmatrijzen gegarandeerd is om consistent onderdelen van hoge kwaliteit te produceren. Verschillende inspectiemethoden controleren de precisie, duurzaamheid en werking van matrijzen voordat de productie begint.

De kwaliteitsinspectie van spuitgietmatrijzen omvat visuele inspecties, dimensionale metingen en evaluaties van gereedschapsslijtage. Deze methodes garanderen uitlijning, de juiste afmetingen van de caviteiten en de functionaliteit van de matrijs, wat essentieel is voor het behoud van de productienormen van hoge kwaliteit.

Uiterlijk Inspectie Methode

Uiterlijk is een van de belangrijke tekenen van goede of slechte spuitgietmatrijzen, goede spuitgietmatrijzen moeten er netjes uitzien, geen gebreken vertonen en een glad oppervlak hebben. Als je spuitgietmatrijzen koopt, kun je beoordelen of de spuitgietmatrijzen goed of slecht zijn door te kijken of er scheuren, bellen, krassen en andere gebreken op het oppervlak van de matrijzen zitten.

Methode voor het controleren van de afmetingen

De maatnauwkeurigheid van spuitgietmatrijzen is erg belangrijk voor de kwaliteit van spuitgietproducten. Goede spuitgietmatrijzen moeten een hoge maatnauwkeurigheid en maatstabiliteit hebben. We kunnen meetgereedschap gebruiken, zoals schuifmaten, nonius schuifmaten en andere gereedschappen, om de afmetingen van spuitgietmatrijzen nauwkeurig te meten en te beoordelen of de spuitgietmatrijzen goed of slecht zijn.

Inspectiemethoden voor materiaal en warmtebehandeling

Controleer of het materiaal dat in de mal wordt gebruikt aan de eisen voldoet door de kwaliteitscertificeringsdocumenten van het materiaal te bekijken. Gebruik een hardheidsmeter om de hardheid van belangrijke onderdelen van de mal te meten om te zien of de warmtebehandeling voldoet aan de procesvereisten. Voor sommige belangrijke matrijsonderdelen kun je een metallografische analyse doen om de structuur van het materiaal en de kwaliteit van de warmtebehandeling te controleren.

Het materiaal van de spuitgietmatrijs heeft een directe invloed op de levensduur van de matrijs en de kwaliteit van de geïnjecteerde producten. Gekwalificeerde spuitgietmatrijzen moeten materialen van hoge kwaliteit gebruiken, zoals geïmporteerd staal, speciale legeringen enzovoort. Je kunt de kwaliteit van spuitgietmatrijzen beoordelen door te kijken naar de materiaalcertificaat van spuitgietmatrijzen11 en het testen van de fysische eigenschappen van de materialen.

Verwerkingsnauwkeurigheid Inspectiemethode

De nauwkeurigheid van spuitgietmatrijzen heeft een directe invloed op de maatnauwkeurigheid en oppervlaktekwaliteit van spuitgietproducten. Goede spuitgietmatrijzen moeten een hoge verwerkingsnauwkeurigheid en een glad oppervlak hebben. De verwerkingsnauwkeurigheid van spuitgietmatrijzen[^13] kan worden getest met hulpmiddelen zoals coördinatenmeetmachines om de kwaliteit van spuitgietmatrijzen te beoordelen.

Levensduurinspectiemethode

De levensduur van spuitgietmatrijzen heeft een directe invloed op de productie-efficiëntie en de kosten. Gekwalificeerde spuitgietmatrijzen moeten lang meegaan en gemakkelijk te onderhouden zijn. Je kunt de kwaliteit van spuitgietmatrijzen beoordelen door de levensduur van spuitgietmatrijzen, onderhoudsmethoden en andere informatie te kennen.

Inspectiemethoden voor schimmelstructuur

Open en sluit de mal handmatig om te zien of hij soepel beweegt, of er rare geluiden zijn en of hij vastzit. Controleer de geleidings- en positioneringsmechanismen van de mal, zoals geleidepennen, geleidingsbussen en uitlijnpennen, om te zien of ze goed passen en of ze versleten zijn. Gebruik een voelermaat om de spelingen tussen de verschillende onderdelen van de mal te controleren om er zeker van te zijn dat ze zijn wat ze moeten zijn.

Testmethoden voor spuitgietprestaties

Een testmatrijs maken met de gespecificeerde kunststofmaterialen en spuitgietprocesparameters voor productiegieten. Het uiterlijk van de spuitgietproducten controleren op gebreken.

Gebruik meters om de afmetingen van de onderdelen te meten om te zien of ze aan de eisen voldoen. Registreer de injectiecyclus van de matrijs en kijk of deze kan voldoen aan de vereisten voor productie-efficiëntie. Op basis van de resultaten van de testmatrijs de matrijs aanpassen en optimaliseren tot je goede onderdelen kunt maken.

Methode voor het testen van koel- en verwarmingssystemen

Vul het koelsysteem met water of koelvloeistof onder een bepaalde druk en controleer of er lekkage is in de pijpleiding. Meet met een temperatuursensor de temperatuur rond de koelleidingen om te zien of het koelingseffect van het koelsysteem gelijkmatig is. Controleer voor het verwarmingssysteem de werking van het verwarmingselement en meet de temperatuur van het matrijsoppervlak om te zien of het verwarmingssysteem de temperatuur nauwkeurig kan regelen.

Visuele inspecties detecteren oppervlaktedefecten in spuitgietmatrijzen.Echt

Visuele inspecties helpen bij het identificeren van duidelijke oppervlakteonvolkomenheden die de kwaliteit van het product kunnen beïnvloeden voordat de matrijs wordt gebruikt.

Maatmetingen zijn niet nodig voor kwaliteitsinspectie.Vals

Maatmetingen zorgen ervoor dat de mal voldoet aan de ontwerpspecificaties, waardoor defecten in het eindproduct worden voorkomen.

Samenvatten

Om de kwaliteit van de spuitgietvorm11Eerst moeten we controleren of het ontwerp voldoet aan de productvereisten en ervoor zorgen dat de matrijsstructuur redelijk is en de productie van het product effectief kan ondersteunen.

Ten tweede moet het materiaal van de matrijs een hoge sterkte en slijtvastheid hebben om de levensduur te verbeteren. Tegelijkertijd moet de verwerkingsnauwkeurigheid van de spuitgietmatrijs hoog zijn om ervoor te zorgen dat de grootte van de geproduceerde producten nauwkeurig is.

Tot slot is ook het onderhoud van de matrijs van cruciaal belang, omdat het de stabiliteit op lange termijn en de productie-efficiëntie beïnvloedt.

[7]: Het onderzoeken van de beste corrosiebestendige materialen kan de levensduur en prestaties van mallen in verschillende toepassingen verbeteren.

-

Door deze informatiebron te bestuderen, begrijp je hoe belangrijk het is om hoogwaardige matrijsmaterialen te kiezen voor betere duurzaamheid en prestaties. ↩

-

Deze link geeft inzicht in het verbeteren van de precisie van de matrijsverwerking, wat cruciaal is voor het maken van hoogwaardige spuitgietproducten. ↩

-

Inzicht in de juiste injectieprocesparameters is van vitaal belang voor een stabiel en betrouwbaar injectieproces, dat leidt tot defectvrije producten. ↩

-

Inzicht in de specificaties voor koelwatersproeiers kan het ontwerp en de efficiëntie van uw matrijs verbeteren. ↩

-

Kennis van standaard matrijsafmetingen zorgt voor compatibiliteit met spuitgietmachines, wat de productie-efficiëntie verbetert. ↩

-

Inzicht in de belangrijkste onderdelen van een matrijsstructuur kan helpen om de kwaliteit en efficiëntie van productieprocessen te garanderen. ↩

-

Leren over warmtebehandeling kan inzicht geven in het verbeteren van de duurzaamheid en prestaties van matrijzen, wat cruciaal is voor een succesvolle productie. ↩

-

Inzicht in de uitwerpafstand is cruciaal om de efficiëntie van het spuitgieten en de productkwaliteit te optimaliseren. Bekijk deze link voor gedetailleerde inzichten. ↩

-

Leer meer over zelfvergrendelende mechanismen en hun rol in het verbeteren van de veiligheid en betrouwbaarheid in spuitgietprocessen. ↩

-

Ontdek de beste materialen voor slijtplaten om de duurzaamheid en prestaties van je projecten te verbeteren. ↩

-

Meer informatie overHoe ontwerp je een spuitgietmatrijs? Om een spuitgietmatrijs te ontwerpen, bepaal je eerst de vorm en het materiaal van het product. Overweeg vervolgens factoren zoals trekhoeken, ontluchting en koelsystemen. ↩ ↩