Spuitgieten is een populair productieproces waarbij complexe onderdelen worden gemaakt door gesmolten materiaal in mallen te spuiten. Het wordt veel gebruikt in industrieën zoals de auto-industrie, elektronica en consumentengoederen.

Spuitgieten maakt de massaproductie van precieze onderdelen mogelijk met materialen zoals kunststoffen, metalen en keramiek. Het is efficiënt voor het produceren van ingewikkelde vormen, het minimaliseren van materiaalafval en het behouden van de consistentie van onderdelen.

Dit overzicht behandelt de basisprincipes van spuitgieten, maar inzicht in de materialen, machinetypes en matrijsontwerpen is essentieel om je productieprocessen te optimaliseren. Duik dieper om te ontdekken hoe u de juiste opstelling voor uw project kiest.

Spuitgieten is rendabel voor grote productieruns.Echt

Spuitgieten is ideaal voor massaproductie vanwege de lage kosten per eenheid bij het produceren van grote hoeveelheden.

Spuitgieten is alleen geschikt voor kunststof onderdelen.Vals

Spuitgieten kan gebruikt worden met verschillende materialen, waaronder metalen, keramiek en composieten, waardoor het niet alleen voor kunststoffen wordt gebruikt.

Wat is spuitgieten?

Spuitgieten is een productieproces waarbij gesmolten materiaal in een mal wordt gespoten om verschillende onderdelen te maken, die vaak worden gebruikt in de auto-industrie, consumptiegoederen en medische apparatuur.

Spuitgieten maakt onderdelen door gesmolten materiaal in een mal te spuiten. Het is snel, kosteneffectief en ideaal voor massaproductie, vooral in de auto-industrie, elektronica en de medische sector. De belangrijkste voordelen zijn precisie, snelheid en grote volumes.

Spuitgieten, ook wel injection molding genoemd, is een vormmethode die injecteren en gieten combineert. De voordelen van de spuitgietmethode zijn de snelle productiesnelheid, het hoge rendement, de geautomatiseerde werking, een grote verscheidenheid aan kleuren, vormen van eenvoudig tot complex, maten van groot tot klein en een precieze productgrootte.

Het product is gemakkelijk bij te werken en er kunnen complex gevormde onderdelen van worden gemaakt. Spuitgieten is geschikt voor massaproductie1 en complex gevormde producten en andere vormprocessen.

Wanneer de kunststof volledig gesmolten is bij een bepaalde temperatuur, wordt het geroerd door een schroef, onder hoge druk in de matrijsholte gespoten en na afkoeling en stolling wordt het gevormde product verkregen. Deze methode is geschikt voor massaproductie van onderdelen met complexe vormen2 en is een van de belangrijke verwerkingsmethoden.

Spuitgieten is geschikt voor productie op grote schaal.Echt

Spuitgieten blinkt uit in de productie van grote volumes dankzij de efficiëntie, precisie en het vermogen om complexe onderdelen snel en consistent te maken.

Spuitgieten is een voordelige optie voor alle materialen.Vals

Hoewel spuitgieten rendabel is voor grote volumes, kunnen de initiële installatie- en gereedschapskosten duur zijn, vooral voor aangepaste ontwerpen en kleine productieseries.

Hoe werkt spuitgieten?

Spuitgieten is een productieproces waarbij gesmolten plastic3 wordt in een mal geïnjecteerd om onderdelen met precieze vormen en afmetingen te maken. Het wordt veel gebruikt voor massaproductie van complexe voorwerpen.

Bij spuitgieten wordt gesmolten kunststof in een mal gespoten, waar het afkoelt en stolt om de gewenste vorm te krijgen. Het is ideaal voor de productie van grote volumes en biedt snelheid en consistentie.

Spuitgieten is een plastic productieproces waarbij gesmolten plastic materiaal in een mal wordt gespoten en vervolgens afkoelt en stolt.

Wat is het basisprincipe van spuitgieten?

-

Verwarmen en smelten: plastic deeltjes of poeder verhitten tot het smelt, meestal in een injectiemachine. Het gesmolten plastic wordt dik en vloeibaar en kan door de injectiemachine in de mal worden geduwd.

-

De mal vullen: Gesmolten kunststof wordt door een injectiemachine in de matrijs gespoten. De injectiemachine oefent hoge druk uit om het plastic te laten vloeien en de hele matrijsholte te vullen.

-

Afkoelen en stollen: Het kunststof materiaal in de mal moet afkoelen en stollen. De afkoeltijd en temperatuur zijn afhankelijk van factoren zoals het type en de dikte van het materiaal. Ook het specifieke ontwerp van de matrijs kan de afkoeltijd en kwaliteit beïnvloeden.

-

Openen en verwijderen van de mal: Na de afkoelen en stollen4Open de mal en neem het gevormde onderdeel eruit. Meestal zit er wat lossingsmiddel op de mal om het gevormde onderdeel gemakkelijk uit de mal te laten komen.

-

Ontbramen, trimmen en bewerken: Nadat je het spuitgietstuk eruit hebt gehaald, moet je het overtollige plastic en de bramen verwijderen en het spuitgietstuk bijsnijden en bewerken. Je kunt dit met de hand of machinaal doen.

-

Inspectie en verpakking: Tot slot moet je het eindproduct inspecteren om er zeker van te zijn dat de kwaliteit voldoet aan de eisen, en het vervolgens verpakken en vervoeren.

Wat zijn de processtromen van spuitgieten?

-

Vormvoorbereiding: De mal voor het maken van de kunststof producten die je wilt, moet van tevoren worden gemaakt. Dit omvat het ontwerpen, maken en installeren van de mal. Het ontwerp van de mal moet gebaseerd zijn op de gewenste vorm, grootte en materiaaleigenschappen van het product dat je wilt maken. Bij het maken van de mal moet je nadenken over zaken als welk materiaal je wilt gebruiken en hoe nauwkeurig de mal moet zijn.

-

Voorbereiding van plastic materiaal: Je moet plastic materialen kiezen en verwerken volgens de vereisten van de producten die je wilt maken. Meestal verwarm je plastic korrels of poeder tot ze smelten, en dan schiet je het gesmolten plastic met behulp van een machine in een mal.

-

Injectie: Bij injectie spuit je heet plastic in een mal met behulp van een injectiemachine. Je moet de druk, snelheid en temperatuur van de injectiemachine regelen om de juiste injectie te krijgen.

-

Koeling: Nadat je de injectie hebt gemaakt, moet je wachten tot het plastic is afgekoeld en uitgehard. Hoe lang dat duurt en hoe heet het moet zijn, hangt af van het soort plastic dat je gebruikt en hoe dik het is.

-

Vormopening: Na het afkoelen moet de mal worden geopend en het gevormde onderdeel eruit worden gehaald. Er zijn veel manieren om de mal te openen, waaronder handmatig, mechanisch en hydraulisch.

-

Deslagging, trimmen en verwerking: Nadat het spuitgietproduct eruit is gehaald, moet het worden uitgesneden, bijgesneden en verwerkt om overtollig plastic materiaal te verwijderen, het oppervlak af te vlakken en de vereiste gaten te maken.

-

Inspectie en verpakking: Tot slot inspecteren we het eindproduct om er zeker van te zijn dat het goed genoeg is, waarna we het in een doos doen en naar je opsturen.

Spuitgieten is de snelste methode om grote volumes te produceren.Echt

Spuitgieten maakt een snelle productie mogelijk van grote hoeveelheden identieke onderdelen met minimale cyclustijden.

Spuitgieten kan alleen met kunststof materialen.Vals

Spuitgieten kan ook worden gebruikt met andere materialen zoals metaal, siliconen en rubber, waardoor de veelzijdigheid in de productie toeneemt.

Wat zijn de materialen voor spuitgieten?

Bij spuitgieten worden verschillende materialen gebruikt, zoals thermoplasten, thermoharders, elastomeren en metalen. De keuze van het juiste materiaal garandeert de duurzaamheid, sterkte en kwaliteit van het spuitgietproduct.

Gebruikelijke spuitgietmaterialen zijn thermoplasten zoals ABS, polycarbonaat en nylon, maar ook thermoharders en elastomeren. De materiaalkeuze hangt af van de vereiste eigenschappen van het onderdeel, zoals sterkte, flexibiliteit en hittebestendigheid.

Polypropyleen (PP)

Polypropyleen is een lichtgewicht, duurzame kunststof met hoge sterkte, uitstekende corrosiebestendigheid en chemische stabiliteit. Het wordt gebruikt in een breed scala aan toepassingen, waaronder auto's, medische apparatuur, huishoudelijke producten en nog veel meer. Het is populair omdat het goedkoop en gemakkelijk te verwerken is. Daarom is het een van de meest gebruikte materialen in de spuitgietindustrie.

ABS

Polypropyleen is een lichtgewicht, duurzame kunststof met hoge sterkte, uitstekende corrosiebestendigheid en chemische stabiliteit. Het wordt gebruikt in een breed scala aan toepassingen, waaronder auto's, medische apparatuur, huishoudelijke producten en nog veel meer. Het is populair omdat het goedkoop en gemakkelijk te verwerken is. Daarom is het een van de meest gebruikte materialen in de spuitgietindustrie.

Polyethyleen (PE)

Polyethyleen (PE) is een lichtgewicht kunststof die bekend staat als flexibel en goedkoop. Het komt voor in verschillende soorten zoals HDPE en LDPE en kan in veel verschillende industrieën worden gebruikt, van verpakkingen en containers tot landbouwspullen en speelgoed.

Het is een plastic dat heel goed bestand is tegen roest, weersinvloeden en chemicaliën, dus het wordt veel gebruikt in leidingen, containers, plastic zakken en andere dingen. Polyethyleen kan worden gebruikt bij temperaturen van -50℃ tot 90℃.

Polystyreen (PS)

Polystyreen is een heldere, harde kunststof die bros is en vaak taaier moet worden gemaakt of waarvan de moleculaire structuur moet worden gewijzigd. PS wordt vaak gebruikt in verpakkingen, voedselcontainers en wegwerpservies, voor het maken van elektrische behuizingen, dagelijkse benodigdheden, videodisks en andere producten. Het temperatuurbereik van polystyreen is -40℃~100℃.

Nylon (PA)

Nylon is een hittebestendige kunststof met hoge weerstand en uitstekende mechanische eigenschappen, chemische stabiliteit en slagvastheid. Het wordt veel gebruikt in de auto-industrie, elektronica, speelgoed, kleding en andere industrieën. De werkende temperatuurwaaier van nylon5is -40℃ tot 120℃.

Nylon, vooral nylon 6 of PA 6, staat bekend als sterk, taai en slijtvast. Het is geweldig voor het maken van mechanische onderdelen en wordt veel gebruikt in dingen zoals tandwielen, lagers en andere onderdelen die snel moeten worden gemaakt, lang moeten meegaan en precies goed moeten worden gemaakt.

Polycarbonaat (PC)

PC, of polycarbonaat, staat bekend om zijn doorzichtigheid, taaiheid en hoge hittebestendigheid. Het heeft een geweldige optiek, sterkte, verwerkbaarheid, thermische stabiliteit en elektrische eigenschappen. Het wordt gebruikt in elektronica, autolampen, brillen en nog veel meer. Het kan temperaturen aan van -100℃ tot 120℃.

Acetaal/Polyoxymethyleenhars (POM)

POM, ook bekend als acetaal of Delrin, is een supersterke technische kunststof die niet van vorm verandert. Het is glad, slijt niet en is goed bestand tegen chemicaliën. Daarom gebruiken mensen het voor tandwielen, bussen en andere onderdelen die precies goed moeten zijn.

Celluloseacetaat (CA)

Celluloseacetaat is een biologisch afbreekbare kunststof die milieuvriendelijk is en uitstekende verwerkingsprestaties en fysische eigenschappen heeft. Het wordt gebruikt in voedselverpakkingen, speelgoed, medische apparatuur en andere gebieden. Het temperatuurbereik is -40℃ tot 100℃.

Thermoplasten zijn de meest gebruikte materialen voor spuitgieten.Echt

Thermoplasten zijn populair vanwege hun verwerkingsgemak en veelzijdigheid in een breed scala aan toepassingen.

Thermoharders zijn altijd de beste keuze voor spuitgieten.Vals

Thermoharders zijn ideaal voor specifieke toepassingen waar hittebestendigheid vereist is, maar zijn niet altijd de beste keuze in vergelijking met thermoplasten voor algemene vormtaken.

Wat zijn de soorten spuitgieten?

Spuitgieten is een veelzijdig productieproces met verschillende types voor verschillende toepassingen, elk met unieke voordelen op het vlak van snelheid, kosten en productkwaliteit.

De belangrijkste spuitgietmethodes zijn standaard, multi-shot en insert molding. Deze methodes variëren in het aantal gebruikte materialen, cyclustijden en de complexiteit van het onderdeel. Bij multi-shot spuitgieten kunnen verschillende materialen in één onderdeel worden gebruikt, terwijl bij insert molding onderdelen in mallen worden geplaatst om te worden overgespoten.

Spuitgieten met gasondersteuning

Gebruik stikstof om het gesmolten plastic weg te duwen in de mal om een hol onderdeel te maken, zodat je minder plastic gebruikt en een sterker onderdeel maakt.

Vloeibaar spuitgieten (LIM)

Gebruik vloeibaar siliconenrubber (LSR) of vergelijkbare elastomeren die onder hoge druk in de holte worden geïnjecteerd. Dit is zeer geschikt voor het produceren van flexibele onderdelen met complexe geometrieën.

Metaal Spuitgieten

Metalen verwerkingsproces. Nadat het blok is gevormd uit metaalpoeder en bindmateriaal, wordt het gevormd en uitgehard met behulp van spuitgiettechnologie en vervolgens wordt het onderdeel nabewerkt bij hoge temperatuur. Ten slotte wordt het bindmiddel verwijderd en wordt het poeder gesinterd om het product te verkrijgen.

Reactie spuitgieten (RIM)

In plaats van kunststoffen worden thermohardende polymeren gebruikt. Na het persen in een mal wordt de massa gemengd met een katalysator en laat men het uitharden. Het meest gebruikte RIM-materiaal is polyurethaan.

Vloeibaar silicone spuitgieten

Net als bij RIM wordt vloeibaar silicone (rubber) in de mal geschoten en vervolgens uitgehard. Dit proces kan worden gebruikt om verschillende materiaalconfiguraties te testen voordat volledige productie plaatsvindt.

Multi-shot molding maakt meerdere materialen in één onderdeel mogelijk.Echt

Multi-shot molding maakt gebruik van verschillende injectie-eenheden om meerdere materialen in één cyclus in lagen aan te brengen, zodat complexe onderdelen van meerdere materialen gemaakt kunnen worden.

Voor insert molding zijn extra molding stappen nodig.Vals

Bij insert molding worden voorgevormde onderdelen in mallen gebruikt, waardoor er minder extra stappen nodig zijn en duurzame onderdelen van hoge kwaliteit worden gemaakt.

Wat zijn de nadelen van spuitgieten?

Spuitgieten biedt tal van voordelen, maar heeft ook nadelen, zoals hoge initiële kosten, complexe tooling en beperkingen in de flexibiliteit van het ontwerp van onderdelen.

De belangrijkste nadelen van spuitgieten zijn de hoge instelkosten, lange productietijden voor matrijzen en beperkingen in de ontwerpcomplexiteit voor bepaalde onderdelen. Bovendien is het niet altijd kosteneffectief voor kleine producties door de hoge initiële investering.

Hoge initiële matrijskosten

Een van de grote nadelen van spuitgieten is dat het duur is om matrijzen te maken. Het ontwerpen en maken van matrijzen voor specifieke onderdeelgeometrieën kan erg duur zijn, vooral voor complexe of ingewikkelde ontwerpen. Deze initiële investering kan een spelbreker zijn voor bedrijven met kleinere productieseries of beperkte budgetten.

Duurt langer om op te starten

Spuitgieten duurt meestal langer om op te zetten en te starten dan sommige methoden voor rapid prototyping zoals 3D-printen. Je moet matrijzen ontwerpen en bouwen, matrijsproeven uitvoeren en procesparameters instellen voordat je volumeproducten kunt gaan maken. De tijd van concept tot afgewerkt onderdeel kan dus langer zijn dan bij snellere prototypingmethodes.

Groottebeperkingen

Spuitgieten kan beperkt zijn in grootte, vooral voor grote onderdelen. De grootte van de spuitgietmachine en de grootte van de matrijsholte kunnen de maximale grootte van het onderdeel dat gemaakt kan worden beperken. Voor het maken van grote onderdelen kan speciale apparatuur of meerdere matrijsholtes nodig zijn, wat het duurder en gecompliceerder maakt.

Ontwerpbeperkingen

Spuitgieten is super veelzijdig voor het maken van allerlei vormen en details, maar er zijn toch een paar dingen waar je aan moet denken als je je onderdeel ontwerpt. Sommige vormen, zoals scherpe hoeken, dunne wanden6of diepe gaten, kan het moeilijker maken om de mal te vullen, het onderdeel te koelen of het uit de mal te krijgen.

Als je een spuitgegoten onderdeel ontwerpt, moet je nadenken over zaken als ontwerphoeken, wanddikte en andere dingen om ervoor te zorgen dat je onderdeel gemaakt kan worden en van goede kwaliteit is. Soms heb je extra materiaal in de matrijs of extra stappen nodig om je onderdeel te maken als er ondersnijdingen of rare vormen in zitten, en dat kan het onderdeel duurder en moeilijker te maken maken maken.

Spuitgieten heeft hoge opstartkosten.Echt

De mallen die nodig zijn voor spuitgieten zijn duur en moeten op maat gemaakt worden, waardoor de investering vooraf aanzienlijk is.

Spuitgieten is alleen geschikt voor grootschalige productie.Vals

Hoewel spuitgieten ideaal is voor grootschalige productie, kan het worden aangepast voor kleinere series door prototypevormen of kleinere batchgroottes te gebruiken, hoewel de kostenefficiëntie dan lager kan zijn.

Wat zijn de voordelen van spuitgieten?

Spuitgieten is een uiterst efficiënt productieproces dat nauwkeurige producten van hoge kwaliteit oplevert met een minimum aan afval. Het wordt gebruikt in verschillende industrieën, zoals de auto-industrie, elektronica en medische apparatuur.

Spuitgieten biedt voordelen zoals snelle productie, ontwerpflexibiliteit, hoge herhaalbaarheid en kosteneffectiviteit voor de productie van grote volumes. Het minimaliseert afval, verlaagt de arbeidskosten en zorgt voor een consistente productkwaliteit.

Hoge precisie

Spuitgieten is een proces waarmee onderdelen met zeer kleine toleranties en consistente afmetingen kunnen worden gemaakt. Het stelt fabrikanten in staat om onderdelen met complexe vormen en ingewikkelde details heel nauwkeurig te maken, zodat elk onderdeel precies is wat het moet zijn.

Verfijnde details

Een van de dingen die spuitgieten zo geweldig maakt, is dat je onderdelen kunt maken met veel details en leuke functies. Dit omvat dunne wanden, mooie patronen, ondersnijdingen, draden en andere mooie details die moeilijk of onmogelijk te maken zijn met andere manieren om dingen te maken.

Duurzaamheid

Spuitgegoten onderdelen zijn sterk. Ze zijn gemaakt om sterk te zijn. Het proces zorgt ervoor dat het materiaal gelijkmatig wordt verdeeld, zodat de onderdelen stevig zijn en tegen een stootje kunnen. Ze slijten niet snel. Ze breken niet snel. Ze worden niet aangetast door het weer. Daarom kun je ze voor allerlei dingen in allerlei industrieën gebruiken.

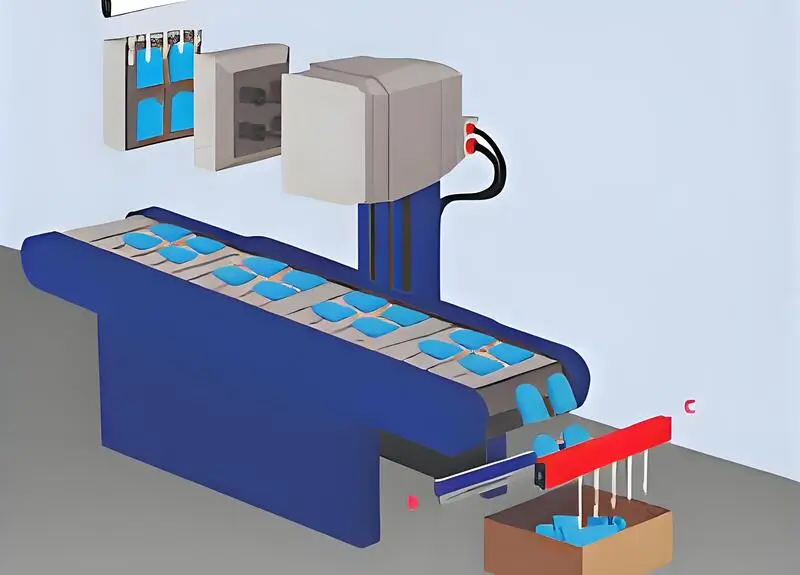

Automatisering

Spuitgieten is supergeautomatiseerd, waardoor het snel gaat en je geld bespaart op mensen. Geautomatiseerde spuitgietmachines kunnen de hele tijd draaien met slechts een klein beetje hulp van mensen, dus de onderdelen komen er altijd hetzelfde uit en je kunt er veel van maken. Dit betekent ook dat je onderdelen heel snel kunt maken, zodat je ze aan mensen kunt leveren wanneer ze ze nodig hebben en er veel van kunt maken als dat nodig is.

Kosteneffectiviteit voor massaproductie

Hoewel de aanloopkosten voor kunststof spuitgietmatrijzen hoog kunnen zijn, is spuitgieten zeer kosteneffectief voor grootschalige productie. Als de matrijs eenmaal gemaakt is, dalen de kosten per eenheid, waardoor spuitgieten een geweldige keuze is om veel van hetzelfde te maken.

Breed scala aan materialen

Spuitgieten kan veel verschillende materialen aan, zoals thermoplastisch materiaal, thermoharders, elastomeren en composieten. Dit betekent dat fabrikanten het beste materiaal kunnen kiezen voor hun specifieke behoeften, of het nu gaat om mechanische eigenschappen, chemische weerstand of hoe het eruit ziet.

Minder nabewerking

Spuitgietonderdelen hebben meestal niet veel nabewerking nodig omdat ze uit de matrijs komen met gladde oppervlakken en precieze afmetingen en heel weinig afval. Dit betekent dat je niet zoveel hoeft te bewerken, slijpen of afwerken, wat tijd en geld bespaart. En omdat spuitgieten zo consistent en precies is, heb je niet zoveel defecten, zodat je niet zoveel hoeft na te werken of te repareren.

Spuitgieten garandeert een hoge precisie en consistentie bij massaproductie.Echt

Spuitgieten kan identieke onderdelen produceren met een hoge precisie, waardoor het ideaal is voor de productie van grote volumes waarbij uniformiteit cruciaal is.

Spuitgieten is de goedkoopste methode om kleine hoeveelheden te produceren.Vals

Hoewel spuitgieten rendabel is voor grote volumes, maken de initiële setupkosten het minder rendabel voor kleine batches in vergelijking met andere methodes zoals 3D-printen of CNC-verspaning.

Wat zijn de toepassingen van spuitgieten?

Spuitgieten wordt veel gebruikt voor de productie van onderdelen van hoge kwaliteit in de auto-industrie, consumentenelektronica, medische apparatuur en verpakkingen, en zorgt voor precisie en efficiëntie bij de productie.

Spuitgieten wordt gebruikt in industrieën zoals de auto-industrie, elektronica en gezondheidszorg om complexe, duurzame onderdelen in grote volumes te produceren. Het is ideaal voor het maken van alles, van auto-onderdelen tot kunststof behuizingen en medische apparatuur, en biedt een hoge nauwkeurigheid en lage productiekosten.

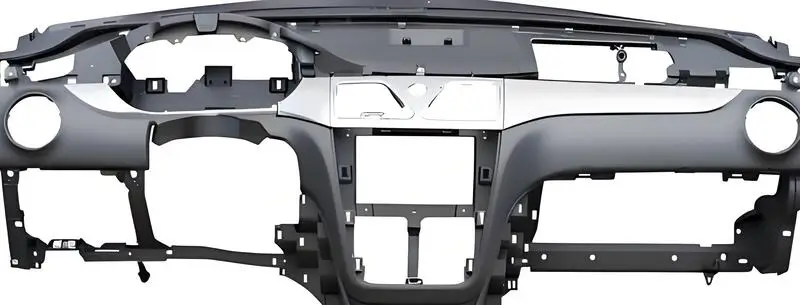

Auto-industrie

De auto-industrie is een grote gebruiker van spuitgieten. Spuitgieten kan worden gebruikt om veel auto-onderdelen te maken, zoals dashboards, deurgrepen, centrale bedieningspanelen enzovoort. In het autoproductieproces kan spuitgieten de productie-efficiëntie sterk verbeteren en de spuitgietcyclus verkorten.

Spuitgieten kan auto-onderdelen sneller en beter maken. Het kan auto-onderdelen maken die nauwkeuriger zijn en een betere oppervlakteafwerking hebben. Dit is belangrijk omdat de automarkt een high-end markt is.

Elektronische industrie

De elektronische industrie is een ander belangrijk toepassingsgebied voor spuitgieten. Spuitgieten kan worden gebruikt om behuizingen, beugels, houders en andere kleine onderdelen voor elektronische producten te maken.

Spuitgieten kan ook de beschermende prestaties, esthetiek en duurzaamheid van het product sterk verbeteren. Bij de massaproductie van elektronische producten heeft spuitgieten de voordelen van hoge efficiëntie, stabiliteit en herhaalbaarheid en kan het voldoen aan de behoeften van productie op grote schaal en met hoge snelheid.

Medische industrie

Spuitgieten wordt ook steeds meer gebruikt op medisch gebied. Het kan worden gebruikt om allerlei medische apparaten, instrumenten, mallen, enzovoort te maken, zoals spuiten, infuussets, extracorporale circulatieapparaten, enzovoort. Spuitgieten heeft een hoog niveau van precisie, herhaalbaarheid en kwaliteitscontrole bij het maken van medische producten en kan producten van hoge kwaliteit maken die voldoen aan medische eisen.

Huishoudelijke Apparaten Industrie

Spuitgieten wordt ook veel gebruikt in de huishoudelijke apparatenindustrie, zoals bij de productie van huishoudelijke apparaten zoals tv's, wasmachines, koelkasten enz. Spuitgieten kan voldoen aan de complexe behoeften van verschillende huishoudelijke apparaten en heeft tegelijkertijd efficiënte, stabiele en controleerbare productiemogelijkheden.

Spuitgieten is geschikt voor de productie van grote volumes kunststof onderdelen.Echt

Spuitgieten blinkt uit in het maken van grote hoeveelheden identieke onderdelen, waardoor het ideaal is voor industrieën die grote volumes moeten produceren.

Spuitgieten is niet rendabel voor het produceren van kleine hoeveelheden.Vals

Hoewel spuitgieten hoge opstartkosten met zich meebrengt, wordt het kosteneffectief bij productie op grote schaal, waardoor de kosten per eenheid na verloop van tijd aanzienlijk dalen.

Wat zijn spuitgietdefecten?

Spuitgietfouten kunnen de productkwaliteit en de productie-efficiëntie beïnvloeden. Inzicht in veelvoorkomende defecten helpt om het productieproces te optimaliseren en verspilling tegen te gaan.

Defecten bij het spuitgieten zijn onder andere verzakkingen, kromtrekken, vlekken en korte schotjes. Deze problemen ontstaan door factoren zoals een onjuiste temperatuur, druk of koelsnelheid, die de sterkte en het uiterlijk van het eindproduct beïnvloeden.

Vervorming

Er is sprake van vervorming door kromtrekken als de vorm van het spuitgietproduct vervormd raakt en kromtrekt, wat betekent dat het niet voldoet aan de vormnauwkeurigheidseisen van het product. Het is een van de meest voorkomende en moeilijkst op te lossen productdefecten bij het spuitgietmatrijsontwerp en de spuitgietproductie.

De hardheid, sterkte, taaiheid, stabiliteit en andere eigenschappen van het materiaal hebben een grote invloed op de vervorming van het product. Als de materiaaleigenschappen slecht zijn of niet aan de eisen voldoen, zal het product kromtrekken na het spuitgieten. Als de temperatuur en snelheid van processen zoals verwarmen, koelen, snijden, lassen enz. niet goed geregeld zijn tijdens het productieproces, zal het product kromtrekken.

Oppervlaktevervuiling

Er is sprake van oppervlakte delaminatie als het oppervlak van het onderdeel in dunne lagen uiteenvalt, zoals een afpelbare coating. Dit gebeurt door verontreinigingen in het materiaal of door te veel mold release te gebruiken.

Delaminatie kan de sterkte en het uiterlijk van het onderdeel aantasten. Je kunt het tegengaan door de maltemperatuur te veranderen, minder lossingsmiddel te gebruiken en ervoor te zorgen dat het plastic droog is voordat je het gaat gieten.

Gootsteentekens

Zinksporen zijn die kleine deukjes of kuiltjes die je ziet op het oppervlak van gegoten onderdelen. Ze ontstaan wanneer het plastic ongelijkmatig afkoelt of de mal niet volledig vult. In dit artikel duiken we in de wereld van de zinkvlekken, zoeken we uit wat ze veroorzaakt en hoe je ze kunt verwijderen zodat je onderdelen er glad en perfect uitzien.

Laslijnen

Meldlijnen of laslijnen zijn lijnen waar twee stromen gesmolten hars elkaar ontmoeten tijdens het proces van het passeren door de mal. Deze lijnen worden meestal gevormd rond gaten in de geometrie. Als kunststof rond een gat stroomt, vormt zich een zichtbare lijn waar de twee stromen elkaar ontmoeten.

Laslijnen zijn slecht. Ze maken onderdelen zwak. Je kunt laslijnen krijgen als de hars te koud is, als je te langzaam injecteert of als je niet genoeg druk hebt. Je kunt van laslijnen afkomen door de mal te veranderen. Je kunt de schotten eruit halen.

Stromingslijnen

Vloeilijnen zijn complexe patronen die vaak verkleuringen, strepen of deelvariaties in het oppervlak zijn. Deze markeringen zijn een visuele weergave van de voortgang van het gesmolten kunststof door de kunststof spuitgietmatrijs. Wanneer kunststof met verschillende snelheden beweegt, stolt het in verschillende snelheden, waardoor deze lijnen ontstaan.

Als je stroomlijnen ziet, heb je misschien een probleem met de injectiesnelheid of -druk. Je kunt dit defect minimaliseren door ervoor te zorgen dat de wanddikte consistent is en de poort op de juiste plaats zit.

Korte opnamen

Er is sprake van een short shot als de hars de mal niet helemaal vult, waardoor het onderdeel niet compleet is en je het niet kunt gebruiken. Dingen zoals stromingsbeperkingen in de mal, kleine poorten, poorten die geblokkeerd zijn, luchtbellen die vast komen te zitten en niet genoeg injectiedruk kunnen allemaal short shots veroorzaken.

Inzicht in deze problemen is essentieel om het spuitgietproces te optimaliseren en een volledige, consistente productie van spuitgietproducten te garanderen.

Er is sprake van een short shot als de hars de mal niet helemaal vult, waardoor het onderdeel niet compleet is en je het niet kunt gebruiken. Dingen zoals stromingsbeperkingen in de mal, kleine poorten, poorten die geblokkeerd zijn, luchtbellen die vast komen te zitten en niet genoeg injectiedruk kunnen allemaal short shots veroorzaken.

Bubbels

Het gas in de bellen (vacuümbellen) is erg dun en is een vacuümbel. Over het algemeen is het een gasinterferentieprobleem als er bellen worden aangetroffen op het moment dat de mal wordt geopend. De vorming van vacuümbellen is te wijten aan onvoldoende plastic vulling of een te lage druk. Tijdens het snelle afkoelen van de mal wordt de brandstof in de hoek van de holte getrokken, wat resulteert in volumeverlies.

Als de temperatuur, druk, snelheid en andere parameters van de spuitgietmachine niet goed geregeld zijn, zullen er bellen ontstaan in de spuitgietproducten.

Als de temperatuur te hoog of de druk te laag is, stroomt de grondstof niet soepel en ontstaan er bellen; als de snelheid te hoog of te laag is, heeft het gas in de spuitgietproducten geen tijd om te ontsnappen en ontstaan er bellen.

Zwarte vlekken

Zwarte vlekken op spuitgegoten onderdelen worden veroorzaakt door onzuiverheden, vreemde stoffen of afbraakproducten die tijdens het spuitgietproces in de kunststof worden gemengd. Dit resulteert in zwarte deeltjes of vlekken op het oppervlak of aan de binnenkant van de kunststofonderdelen. De grootte, verdeling en dichtheid van de zwarte vlekken zijn gerelateerd aan de aard en hoeveelheid van de onzuiverheden of vreemde stoffen.

Zinksporen ontstaan door ongelijkmatige koeling bij het spuitgieten.Echt

Zinkplekken ontstaan wanneer dikkere delen van een mal langzamer afkoelen dan dunnere delen, waardoor er depressies op het oppervlak ontstaan.

Vervorming ontstaat altijd door temperatuurproblemen.Vals

Vervorming kan ook het gevolg zijn van een ongelijk matrijsontwerp of matrijskoeling, en niet alleen van temperatuurproblemen.

Conclusie

Spuitgieten is de populairste productiemethode ter wereld. Het wordt gebruikt om alles te maken, van auto-onderdelen tot medische apparatuur en speelgoed. Het is snel, het is efficiënt en het kan onderdelen maken met complexe vormen en eigenschappen die met geen enkele andere methode te maken zouden zijn.

In dit artikel leggen we uit wat spuitgieten is, hoe het werkt en waarom het zo populair is. We bespreken ook de verschillende soorten spuitgieten, de verschillende materialen die je kunt gebruiken en enkele problemen die je kunt tegenkomen. en de injectie-eenheid is een integraal onderdeel van het spuitgietproces en speelt een cruciale rol in de kwaliteit, efficiëntie en herhaalbaarheid van de geproduceerde spuitgegoten kunststof onderdelen.

-

Leren over de voordelen van spuitgieten voor massaproductie kan bedrijven helpen om weloverwogen beslissingen te nemen voor hun productiebehoeften. ↩

-

Onderzoeken hoe spuitgieten omgaat met complexe vormen kan inzicht geven in de veelzijdigheid en toepassing in verschillende industrieën. ↩

-

Inzicht in de rol van gesmolten kunststof kan je kennis van het spuitgietproces vergroten, wat leidt tot een beter productontwerp en efficiëntere productie. ↩

-

Het onderzoeken van de impact van koelen en stollen op de productkwaliteit kan helpen bij het optimaliseren van het spuitgietproces voor meer precisie en duurzaamheid. ↩

-

Lees meer over PA6, PA66, PA12 en PA1010, vier soorten nylon spuitgietproducten: NylonPolyamide (afgekort PA) is een kunststof die is samengesteld uit polyamideharsen. ↩

-

Lees meer over Wat zijn de voordelen van spuitgieten met dunne wand? Een van de meest kritieke factoren bij spuitgieten met dunne wand is het behoud van een uniforme wanddikte doorheen het spuitgietproduct. ↩