Koudlopersystemen spelen een centrale rol bij spuitgieten en bieden een rendabele oplossing voor het produceren van hoogwaardige onderdelen met minimaal afval.

Koude runnersystemen koelen de kunststof af in de runner-kanalen, die uit het afgewerkte werkstuk kunnen worden verwijderd, waardoor ze ideaal zijn voor de productie van kleine volumes. Ze worden vaak gebruikt in toepassingen waar het gewicht en de precisie van het werkstuk kritisch zijn. De belangrijkste voordelen zijn lagere aanloopkosten en eenvoudiger onderhoud in vergelijking met hotrunners.

Dit overzicht benadrukt de voordelen van cold runnersystemen, maar een beter begrip van hun ontwerp en operationele principes is essentieel voor het optimaliseren van uw spuitgietprocessen. Lees verder om te leren hoe u cold runnersystemen effectief kunt integreren in uw productieworkflow.

Koudlopersystemen zijn ideaal voor de productie van grote volumes.Vals

Koude runners zijn beter geschikt voor productie van kleine tot middelgrote volumes, omdat ze bij grote volumes tot meer afval en langere cyclustijden kunnen leiden in vergelijking met warme runners.

Koudlopersystemen zijn gemakkelijker te onderhouden dan warmlopers.Echt

Koudlopersystemen hebben minder onderdelen en zijn over het algemeen eenvoudiger van ontwerp, waardoor onderhoud en reparaties minder complex en kosteneffectiever zijn.

Wat is het Cold Runner-systeem bij spuitgieten?

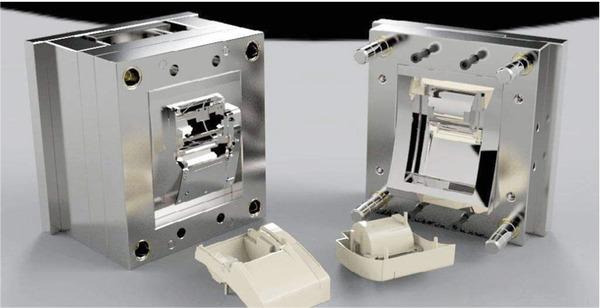

Koudlopers creëren een kanaal voor gesmolten kunststof dat afkoelt voordat het de matrijsholte bereikt, wat leidt tot efficiënt vullen en minimale materiaalverspilling. Ze zijn ideaal voor kleine tot middelgrote productieruns en worden vaak gebruikt in consumentenproducten en verpakkingen. De belangrijkste voordelen zijn lagere instelkosten en eenvoudiger onderhoud.

Definitie van Cold Runner-systemen

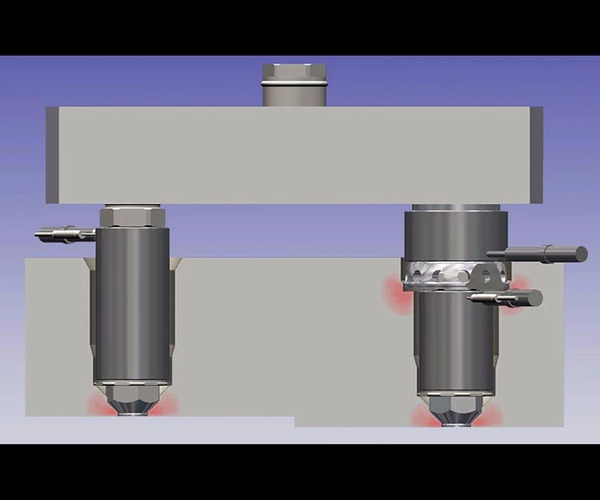

In tegenstelling tot warmloper1cold runners blijven op kamertemperatuur en hun taak is om vloeibaar plastic van de spuitmond van de machine (waar het eerst wordt verwarmd tot het smeltpunt) in een vormholte te brengen waar het materiaal weer afkoelt zodat het als een afgewerkt product kan worden uitgeworpen zodra de cyclustijd is verstreken.

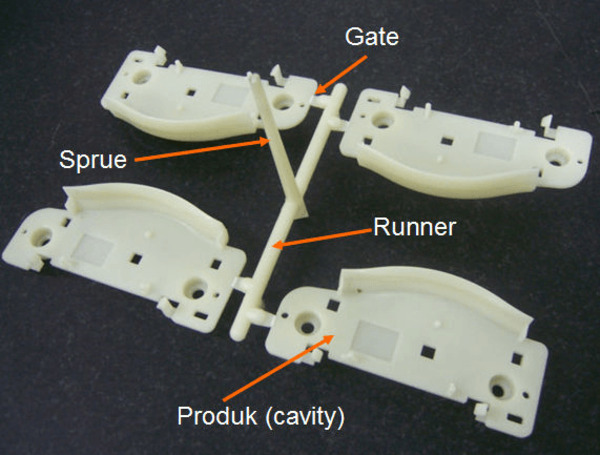

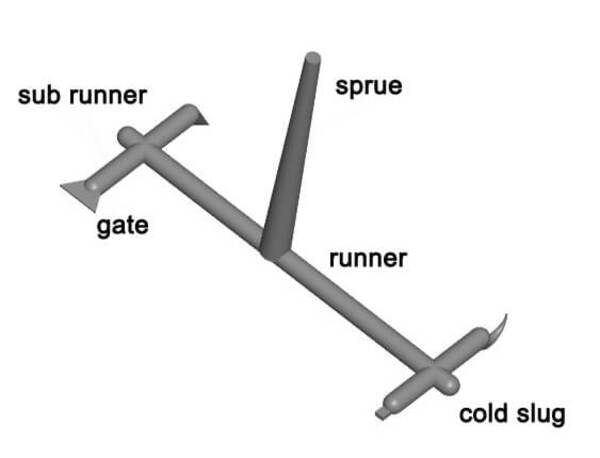

Onderdelen van een Cold Runner-systeem

Een typisch koudlopersysteem bestaat uit de volgende onderdelen:

Mondstuk: Verbindt de spuitgietmachine met de matrijs en leidt gesmolten kunststof in de matrijs.

Hoofdspeler: Bevindt zich in het midden van de mal en verbindt de spuitmond met de subgeleiders.

Sub-Runners: Verdeel gesmolten plastic over elke vormholte.

Poort: Verbindt de subeenheden met de matrijsholten en regelt zo de hoeveelheid kunststof die in de holten stroomt.

Werkingsprincipe van Cold Runner-systemen

Het werkproces van een cold runnersysteem kan worden onderverdeeld in verschillende stappen:

Plastic smelten: Plastic korrels worden verwarmd en gesmolten in het vat van de spuitgietmachine.

Plastic injectie: Gesmolten kunststof wordt via de spuitmond in de hoofdstroom geïnjecteerd.

Kunststofverdeling: Gesmolten kunststof wordt via de subgeleiders naar elke vormholte gedistribueerd.

Plastic vormen: Gesmolten kunststof komt door de poorten in de vormholtes, koelt af en stolt tot vormdelen.

Uitwerping: De mal gaat open en de afgekoelde spuitgietproducten worden uitgeworpen.

Wat zijn de voor- en nadelen van het Cold Runner-systeem?

Koudlopersystemen zijn kosteneffectief en eenvoudig te onderhouden, waardoor ze ideaal zijn voor kleine tot middelgrote productieruns. Ze maken een betere materiaalcontrole mogelijk, maar kunnen leiden tot meer afval door gestold plastic. De belangrijkste voordelen zijn lagere aanloopkosten en een eenvoudig ontwerp, terwijl de nadelen langere cyclustijden en mogelijke ongelijkmatigheden in de kwaliteit van de onderdelen zijn.

Voordelen

Lage kosten: Koudlopersystemen2worden geleverd met lagere matrijsontwerp- en productieprijzen in vergelijking met hun tegenhangers van hotrunners. Omdat er geen extra verwarmingselementen of temperatuurcontrolesystemen nodig zijn, zijn ze ook een economische keuze als de budgetten krap zijn of als je werkt aan zaken als kleine series of prijsgevoelige projecten.

Eenvoudig ontwerp: De structuur van cold runnersystemen is relatief eenvoudig, wat het ontwerp- en foutopsporingsproces vergemakkelijkt. Ontwerpers van matrijzen kunnen ontwerpen sneller voltooien en de foutopsporingstijd tijdens de productie verkorten.

Breed toepassingsgebied: Cold runner mallen kunnen worden gebruikt met veel verschillende soorten kunststof, zowel thermohardende (die niet opnieuw kunnen worden gesmolten nadat ze zijn uitgehard) als thermoplastische (die kunnen worden verwarmd en meerdere keren opnieuw worden gevormd) kunststoffen. Cold runner-systemen zijn veelzijdig inzetbaar voor het maken van een reeks vormdelen, vooral kleine tot middelgrote onderdelen.

Nadelen

Materiaal afval: Gestold plastic blijft achter in lopers wanneer de loper koud is spuitgieten wordt gebruikt voor elke injectiecyclus. Dit betekent dat er materiaalafval is - iets dat tegen extra kosten moet worden verwerkt (verwerkt of gerecycled) voordat producten kunnen worden voltooid.

Lagere productie-efficiëntie: Omdat koude runners er langer over doen om af te koelen, kunnen ze de algemene cyclustijden vertragen. Vergeleken met hotrunnersystemen hebben coldrunnersystemen een nadeel in productiecycli.

Merkbare Gate Marks: De gate marks bij cold runner systemen zijn opvallender, wat een invloed kan hebben op de uiterlijke kwaliteit van de spuitgietproducten. Voor producten met hoge esthetische eisen zijn cold runnersystemen misschien niet de beste keuze.

Wat zijn de toepassingsgebieden van Cold Runner-systemen?

Koude runnersystemen zijn essentieel voor het produceren van onderdelen in industrieën zoals de auto-industrie, consumentenproducten en verpakkingsindustrie. Ze maken gebruik van een verharde runner die materiaalverspilling minimaliseert en eenvoudiger te onderhouden is. De belangrijkste voordelen zijn lagere materiaalkosten en kortere cyclustijden voor kleinere productieruns.

Autoproductie

Koude runner matrijssystemen worden vaak gebruikt in de auto-industrie om onderdelen te maken zoals koplamphuizen, dashboards en interieuronderdelen. Deze systemen voldoen aan de complexe structurele eisen voor sterkte in auto-onderdelen en zijn tegelijk kostenefficiënt.

Elektronica en apparaten

In de sector van elektronica en apparaten blinken cold runner-systemen uit in het maken van allerlei behuizingen en connectoren: telefoonhoesjes, computerbehuizingen, stekkers. Deze producten vereisen een hoge uiterlijke kwaliteit en precisie, die cold runner-systemen kunnen leveren.

Medische apparaten

Medische apparatuur vereist een hoge zuiverheid en precisie van materialen. Koudlopersystemen bieden voordelen bij de productie van producten zoals spuiten, infuussets en reageerbuizen. Ze zorgen voor een hoge precisie en zuiverheid van de producten.

Consumptiegoederen

Koudlopersystemen worden vaak gebruikt bij de productie van dingen die consumenten kopen, zoals speelgoed, gebruiksvoorwerpen en artikelen voor in huis. Een groot aantal van deze goederen wordt gemaakt - en dat is waar cold runner-systemen echt van pas komen. Door ze te gebruiken kunnen fabrikanten de productiekosten laag houden en toch snel veel producten maken.

Hoe het Cold Runner-systeem ontwerpen en optimaliseren?

Koudlopers zijn cruciaal voor een gelijkmatige temperatuurverdeling en om materiaalverspilling tijdens het spuitgieten tegen te gaan. Ze bestaan meestal uit een kanaal waar het gesmolten kunststof doorheen stroomt voordat het de matrijsholtes ingaat. De belangrijkste voordelen zijn eenvoudiger onderhoud, lagere initiële kosten en de mogelijkheid om meer verschillende vormen en maten te produceren.

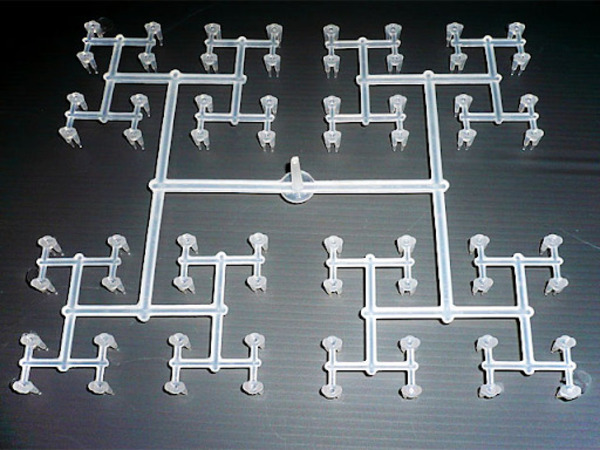

Vorm en doorsnede van loopwagen

De prestaties van een koudlopersysteem worden rechtstreeks beïnvloed door de vorm en de dwarsdoorsnede van de loopwagens. Deze kunnen rond, rechthoekig of trapeziumvormig zijn. Hoewel ronde runners voor een betere doorstroming en koeling zorgen, zijn ze ook moeilijker te maken. Rechthoekige en trapeziumvormige geleiders zijn daarentegen eenvoudiger te maken, maar kunnen een minder efficiënt stromingspatroon bieden, waardoor de weerstand soms toeneemt.

Cirkelvormige lopers: Deze runners zijn ideaal voor het maken van hoogprecieze en hoogwaardige spuitgietproducten omdat ze weinig weerstand bieden en geen warmte doorlaten. Maar ze kosten veel om te maken en zijn lastig te produceren en worden meestal gebruikt in productiescenario's met een hoge vraag.

Rechthoekige lopers: Hoewel ze gemakkelijk en goedkoop te produceren en te vervaardigen zijn, verliezen deze runners ook sneller hitte en bieden ze een hogere stromingsweerstand. Ze werken goed voor de meeste algemene productie van spuitgietproducten, vooral als de precisie van de runnerverwerking niet kritisch is.

Trapeziumvormige lopers: Deze runners bieden een evenwicht tussen ronde en rechthoekige runners, leveren goede stromingsprestaties en zijn goed produceerbaar, waardoor ze een geschikte keuze zijn voor de productie van middelgrote spuitgietproducten.

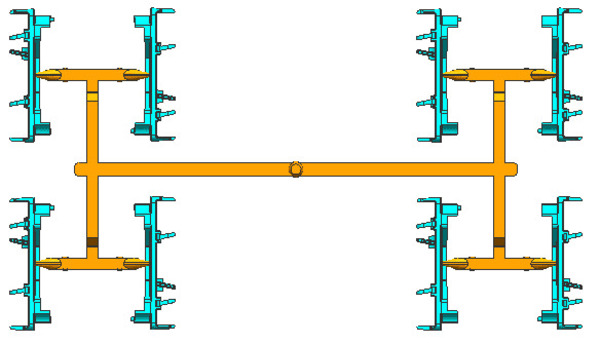

Loper Balans Ontwerp

Een uitgebalanceerd runnerontwerp is cruciaal voor het gelijkmatig vullen van elke matrijsholte. Onevenwichtige runners kunnen inconsistente vultijden veroorzaken, wat de kwaliteit van de spuitgietproducten beïnvloedt.

Uitgebalanceerde Runner-indeling: Door de lengtes en dwarsdoorsneden van de runners redelijk te rangschikken, kan de kunststofstroombaan van elke matrijsholte identiek worden gemaakt, waardoor een uniforme vulling wordt gegarandeerd. Deze methode is geschikt voor mallen met meerdere holtes3.

Ongebalanceerde runnerindeling: Soms is het niet haalbaar om een volledig gebalanceerd runnersysteem te hebben vanwege de positie en vorm van de holtes. Het kan echter mogelijk zijn om ze op zijn minst meer in balans te krijgen door hun dwarsdoorsnede of vorm te veranderen - of beide. Om te controleren of dit goed werkt, moet je simuleren wat er gebeurt als de mal volloopt (en misschien ook wat experimenten doen).

Poorttype selectie

De keuze van het type poort heeft een directe invloed op de spuitgietkwaliteit en het uiterlijk van de spuitgietproducten. Gangbare types zijn pinpoint-gates, fan-gates en tunnel-gates.

Pinpoint Gate: Dit type is het meest geschikt voor kleine, ingewikkelde spuitgietproducten. Er ontstaan kleine spleetmarkeringen die nauwelijks zichtbaar zijn, zodat het uiterlijk minimaal wordt aangetast. De stromingsweerstand is echter groter dan bij andere types en er kan af en toe verstopping optreden.

Ventilatorpoort: Dit poorttype is geweldig voor het maken van grote, dunwandige onderdelen4. De doorsnede wordt geleidelijk breder, zodat gesmolten kunststof beter vloeit en de mal beter vult. Maar door de manier waarop het werkt, laat de poort duidelijkere sporen achter op het oppervlak die er niet zo mooi uitzien.

Tunnelpoort: Ook wel sub-surface gate genoemd, vindt zijn toepassing in geautomatiseerde productielijnen. Het heeft het voordeel van automatisch snijden en een hoge productie-efficiëntie, maar is complexer en duurder om te ontwerpen en te verwerken.

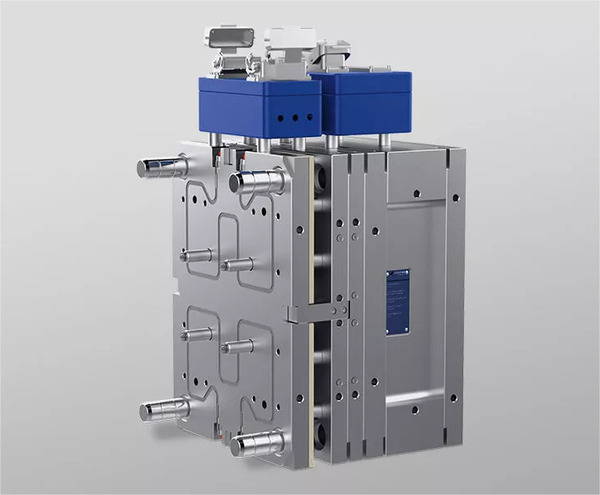

Koelsysteem optimaliseren

Het verbeteren van de productie-efficiëntie en de kwaliteit van onderdelen is sterk afhankelijk van het ontwerp en de optimalisatie van het koelsysteem. Door ervoor te zorgen dat het koelsysteem goed ontworpen is, kun je de efficiëntie en de kwaliteit van de onderdelen sterk verminderen. koeltijd5; het krimpen of vervormen van onderdelen verminderen.

Lay-out waterkanaal: Voor een efficiënte warmteoverdracht wordt aanbevolen om koelwaterkanalen in de buurt van loopwagens en holtes te plaatsen. Voor een gelijkmatige koeling - en om plaatselijke oververhitting te voorkomen - moet de lay-out ook regelmatig en rationeel zijn.

Temperatuurregeling: Geavanceerde temperatuurcontrolesystemen zijn ontworpen om zowel het debiet als de temperatuur van het koelwater nauwkeurig te regelen, zodat het koelen altijd plaatsvindt zoals bedoeld. Door gebruik te maken van intelligente temperatuurregelaars in combinatie met sensoren wordt het niet alleen mogelijk om de matrijstemperatuur live te bewaken, maar ook om snel de nodige aanpassingen aan de koelparameters door te voeren.

Optimalisatie koeltijd: De koeltijd moet geoptimaliseerd worden afhankelijk van zowel de eigenschappen van het kunststofmateriaal als de grootte van een bepaald onderdeel. Als het koelen te lang duurt, daalt de algemene productie-efficiëntie. Als het echter niet lang genoeg duurt, bestaat de kans dat er vervorming optreedt of dat het materiaal ongelijkmatig krimpt. Experimenten en simulaties zijn nodig om te bepalen wat een optimale hoeveelheid koeltijd is.

Schimmelonderhoud en -onderhoud

Het onderhouden en verzorgen van matrijzen is cruciaal om de levensduur van de matrijs te verlengen en de productiekwaliteit te garanderen. Koudlopersystemen kunnen slijtage en veroudering ondervinden bij langdurig gebruik, waardoor regelmatige inspectie en onderhoud nodig zijn.

Reiniging en smering: Basisonderhoud omvat regelmatig reinigen en smeren. Gladde runners en holtes leveren betere producten op; om dit te bereiken moet vuil en restplastic van matrijsoppervlakken worden verwijderd. Ook belangrijk: slijtage beperken door bewegende delen te smeren.

Inspectie en reparatie: Slijtage aan matrijsonderdelen, vooral loopwagens of holtes, moet vaak worden beoordeeld. Het vroegtijdig opsporen van schade is belangrijk om de productiekwaliteit hoog te houden. Indien nodig matrijzen gedeeltelijk vervangen of opknappen.

Opslag en bewaring: Als je mallen opslaat die een tijdje niet gebruikt worden, neem dan maatregelen om problemen zoals roest, vocht of deuken te voorkomen. Voor langdurige opslag is het verstandig om, nadat je ze grondig hebt gereinigd, roestwerende middelen aan te brengen voordat je de items in droge, goed geventileerde ruimtes plaatst.

Wat zijn de werkelijke toepassingen van Cold Runner-systemen?

Koudlopers gebruiken een gestold kunststof kanaal om materiaal in de matrijs te leiden, wat leidt tot minder complexiteit en lagere kosten. Ze worden vaak gebruikt in verpakkingen, consumentenproducten en auto-onderdelen. De belangrijkste voordelen zijn onderhoudsgemak, lagere initiële investering en minimale afvalproductie.

Productie auto-onderdelen

Koudlopersystemen worden vaak gebruikt in de autoproductie voor onderdelen zoals koplampbehuizingen, dashboards en interieuronderdelen. Een grote autofabrikant heeft ze met succes gebruikt bij de productie van bijvoorbeeld koplampbehuizingen. Door een efficiënt runners- en koelsysteem te ontwerpen, is de productiviteit verhoogd en tegelijkertijd de kwaliteit verbeterd. Tot nu toe daalden de cyclustijden voor het spuitgieten van deze onderdelen met een vijfde na de installatie van de nieuwe apparatuur; tegelijkertijd daalde het aantal defecten met 15%.

Productie van elektronische productbehuizingen

De behoefte aan nauwkeurige en aantrekkelijke behuizingen is groot als het gaat om elektronicaproducten. Dit is te zien bij smartphones. Een bedrijf is erin geslaagd om naast cold runners ook design gates te gebruiken, zodat ze kwaliteitsspuitgieten kunnen uitvoeren en hun behuizingen zeer nauwkeurig kunnen produceren. Het heeft even geduurd, maar na het aanbrengen van enkele wijzigingen ging de productiesnelheid 25% omhoog en waren er tegelijkertijd minder problemen met dingen die er slecht uitzagen - deze namen zelfs af 30%.

Productie medische apparatuur

Medische apparatuur moet worden gemaakt van hoogwaardige materialen die zuiver en precies zijn. Een bedrijf maakt bijvoorbeeld spuiten met behulp van een cold runner-systeem; door mallen zorgvuldig te ontwerpen en de koelsystemen nauwkeurig af te stellen, kunnen ze ervoor zorgen dat elke spuit zowel schoon als nauwkeurig is. Als gevolg hiervan steeg het percentage bruikbare items tot boven de 99%, terwijl de output ook steeg met 20%.

Productie van consumptiegoederen

Cold runnersystemen worden vaak gebruikt bij de productie van alledaagse gebruiksvoorwerpen zoals speelgoed, keukengerei en huishoudelijke artikelen. Een bedrijf dat plastic speelgoed maakt, heeft ze samen met ventilatorhekken gebruikt - met indrukwekkende resultaten: door de balans tussen de runners te herstellen en de koeling te verbeteren, hebben ze zowel het afval als de productietijd verminderd; elk stuk speelgoed kost nu 15% minder om te maken, terwijl de verspilling met 10% is afgenomen.

Wat is de toekomstige ontwikkelingstrend van Cold Runner System?

Koude runnersystemen zorgen voor een eenvoudiger en kostenbesparend spuitgietproces door de kunststof te koelen voordat het de matrijsholte ingaat. Ze worden vaak gebruikt om kleinere onderdelen te maken en snellere cyclustijden te bereiken. De belangrijkste voordelen zijn lagere gereedschapskosten en minder materiaalverspilling, waardoor ze ideaal zijn voor grote productieseries.

Intelligente en geautomatiseerde systemen

Naarmate Industrie 4. 0 vordert, wordt slimme technologie toegepast op cold runnersystemen, waardoor ze intelligenter en geautomatiseerder worden. Door de toevoeging van sensoren en controlemechanismen kunnen deze systemen nu in realtime worden bewaakt en aangepast - een stap die de efficiëntie en kwaliteitscontrole tijdens de productie verhoogt.

Toepassing van nieuwe materialen

Het gebruik van nieuwe materialen zal de ontwikkeling van cold runnersystemen blijven bevorderen. De komst van biologisch afbreekbare en hoogwaardige kunststoffen biedt nieuwe uitdagingen en mogelijkheden. Systemen moeten hun ontwerpen en processen voortdurend verfijnen zodat ze met de eigenschappen van deze materialen kunnen werken.

Energiebesparing en milieubescherming

Energiebesparing en milieubescherming zijn belangrijke toekomstige richtingen voor de ontwikkeling van koudlopersystemen. Door het ontwerp van runners en koelsystemen te optimaliseren, kunnen energieverbruik en materiaalafval worden verminderd. Het gebruik van hernieuwbare materialen en groene fabricageprocessen zal de milieuprestaties van cold runnersystemen verder verbeteren.

Precisieproductie

Koudlopersystemen worden steeds belangrijker in precisieproductie6naarmate de vraag naar nauwkeurige producten van hoge kwaliteit toeneemt. Door deze systemen zorgvuldig te ontwerpen en geavanceerde productiemethoden te gebruiken, kunnen ze gietvormen met precisie en consistente producten produceren.

Conclusie

Koudlopersystemen zijn een essentieel onderdeel van de spuitgiettechnologie. Ze hebben voordelen zoals lage kosten, eenvoudig ontwerp en brede toepasbaarheid. Ze hebben echter ook nadelen zoals materiaalverspilling en een lagere productie-efficiëntie. Door het ontwerp van de runners, het koelsysteem en de keuze van het matrijsmateriaal te optimaliseren, kunnen de prestaties van cold runnersystemen worden verbeterd om aan de behoeften van verschillende toepassingsscenario's te voldoen. In de toekomst, met de ontwikkeling van intelligente, geautomatiseerde, nieuwe materiaaltoepassingen en energiebesparende technologieën, zullen cold runner-systemen te maken krijgen met nieuwe kansen en uitdagingen. Dit artikel is bedoeld om lezers te voorzien van uitgebreide kennis over cold runner-systemen, ondersteuning van praktische toepassingen en technologische innovaties.

Op het gebied van spuitgieten zullen de voortdurende optimalisatie en innovatie van cold runner-systemen de ontwikkeling van de productie-industrie stimuleren en voortdurend voldoen aan de groeiende markteisen en technische vereisten. We kijken uit naar de wijdverspreide toepassing van cold runner-systemen in diverse industrieën en brengen zo meer gemak en voordelen voor de industriële productie.

- Meer informatie over WAT IS EEN HOT RUNNER : Een hot runner-systeem is een transportsysteem voor gesmolten kunststof dat in een spuitgietmatrijs wordt gebruikt. ↩

- Meer informatie over de basisprincipes van spuitgieten: Cold Runner Systems : cold runners zijn onverwarmde mallen en kanalen die gebruikt worden om gesmolten kunststof in de holte van een matrijs te injecteren. ↩

- Leer meer over Single Cavity vs Multi Cavity Mold: Wat zijn de verschillen :Bij een multi cavity mal heeft de mal meer dan één caviteit, waardoor meerdere onderdelen tegelijk worden geproduceerd. ↩

- Meer informatie over het bewerken van dunwandige onderdelen: Dunwandige onderdelen hebben meestal betrekking op de wanddikte en axiale of radiale maatverhouding groter dan 1/10 van de onderdelen . ↩

- Lees meer over Het belang van koeltijd bij spuitgieten: Door de koeltijd kan gesmolten kunststof stollen, waardoor de maatvastheid wordt gegarandeerd en de kwaliteit van de spuitgietproducten direct wordt beïnvloed. ↩

- Meer informatie over Precisiefabricage: Precisiefabricage is het maken van extreem nauwkeurige en complexe onderdelen op basis van ontwerpen. ↩