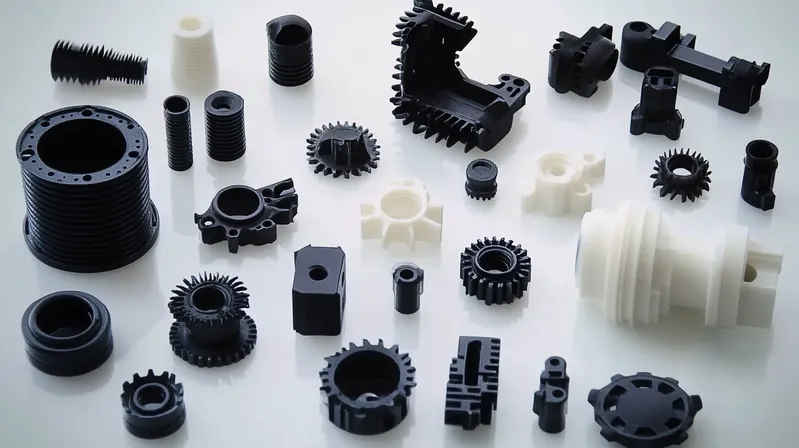

De integratie van 3D-printing - technisch bekend als Additive Manufacturing (AM) - in de workflow van het spuitgieten (IM) verandert de strategieën voor het maken van gereedschappen. In plaats van het spuitgieten te vervangen, werkt AM als een krachtvermeerderaar door middel van **snelle bewerking** en **conforme koeling**. Door gebruik te maken van technologieën als Direct Metal Laser Sintering (DMLS) voor metalen inserts en Stereolithography (SLA) voor polymeermallen, kunnen fabrikanten doorlooptijden met 90% verkorten voor prototypes, cyclustijden optimaliseren door geavanceerde koelgeometrieën en de kloof overbruggen tussen ontwerp en massaproductie.

Kernbegrippen: Snel gereedmaken en conforme koeling

De synergie tussen deze twee productiepijlers vindt voornamelijk plaats bij het maken van de matrijs zelf, bekend als soft tooling of bridge tooling.

1. Snel gereedmaken op basis van polymeer

Hierbij worden fotopolymeren met een hoge temperatuur (bijv. Digital ABS) gebruikt om matrijsholten en -kernen te printen. Deze mallen worden in standaard metalen matrijsbases geplaatst (Master Unit Die of MUD frames).

- Doel: Functionele prototypes, kleine series (10-100 shots) en ontwerpvalidatie.

- Technologie: Stereolithografie (SLA) of PolyJet.

2. Additief produceren op basis van metaal (Conformal Cooling)

Hierbij worden matrijsinserts geprint met metaalpoeders (Maraging Steel, Stainless Steel). In tegenstelling tot traditioneel boren, dat beperkt is tot rechte lijnen, maakt AM het mogelijk om koelkanalen te buigen en aan te passen aan de geometrie van het onderdeel.

- Doel: Verkorting van de cyclustijd (tot 40%), minimalisering van kromtrekken en duurzaamheid bij productie van grote volumes.

- Technologie: Direct metaallasersinteren (DMLS) of selectief lasersmelten (SLM).

Conforme koelkanalen gemaakt via 3D-printen kunnen de cyclustijden van spuitgieten verminderen met 20% tot 40%.Echt

Gevormde kanalen volgen nauwkeurig de geometrie van het werkstuk en voeren warmte efficiënter af dan rechte boorlijnen, waardoor de koeltijd drastisch wordt verkort.

3D-geprinte polymeermallen zijn geschikte vervangers voor P20 stalen mallen in grote productieruns.Vals

Polymeermallen hebben een lage thermische geleidbaarheid en structurele integriteit in vergelijking met staal; ze zijn alleen geschikt voor prototypes in kleine volumes (10-100 shots) of bruggereedschap.

Technische parameters: Traditioneel vs. additief gereedschap

De volgende tabel vergelijkt standaard gereedschapsstaal met veelgebruikte additive manufacturing oplossingen voor spuitgietintegratie.

| Parameter | P20 gereedschapsstaal (traditioneel) | Maragingstaal (DMLS gedrukt) | Digitaal ABS (PolyJet Print) | Hars met hoge temperatuur (SLA-geprint) |

|---|---|---|---|---|

| Primair gebruik | Productie van grote volumes | Conforme koelinzetstukken | Prototypes in kleine aantallen | Gedetailleerde prototypes |

| Opnameduur (ongeveer) | 100,000+ | 1.000.000+ (gehard) | 10 - 100 | 10 - 50 |

| Thermische geleidbaarheid | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (isolator) | ~0,2 W/m-K |

| Doorlooptijd | 4 - 8 weken | 1 - 2 weken | 1 - 2 dagen | 1 - 2 dagen |

| Max. smelttemperatuur | >300°C | >300°C | <250°C | <230°C |

| Toleranties | ±0,01 mm | ±0,05 mm (nabewerkt) | ±0,1 mm | ±0,1 mm |

Opmerking: De DMLS-proces1 vereist meestal machinale bewerking na het proces om toleranties van het parallelle oppervlak te verkrijgen die geschikt zijn voor vormvrij gieten.

Voordelen en nadelen

De integratie van 3D printen in de spuitgietworkflow biedt strategische voordelen, maar brengt specifieke fysieke beperkingen met zich mee.

Voordelen

- Snelheid tot de markt: Polymeermallen kunnen binnen 24 uur worden geprint en in een pers worden geplaatst, zodat ze dezelfde week nog functioneel kunnen worden getest met het eigenlijke productiemateriaal (bijv. polypropyleen (PP), acrylonitril-butadieen-styreen (ABS)).

- Complexe geometrieën: DMLS maakt interne rasterstructuren en gebogen koelkanalen mogelijk die met CNC onmogelijk te bewerken zijn.

- Kostenverlaging voor prototypes: Elimineert de kosten van het snijden van aluminium of staal voor ontwerpen die kunnen veranderen, wat duizenden aan initiële ontwikkeling bespaart.

- Ontwerpiteratie: Maakt "Fail Fast" methodologieën mogelijk; ingenieurs kunnen meerdere matrijs iteraties tegelijk testen.

Nadelen

- Warmteafvoer (polymeervormen): Bedrukte kunststoffen zijn thermische isolatoren. De cyclustijden moeten aanzienlijk worden verlengd om de matrijs tussen de shots te laten afkoelen om vervorming te voorkomen.

- Drukbeperkingen: Polymeermallen zijn niet bestand tegen hoge injectiedrukken (meestal maximaal 500-800 bar) of hoge klemkrachten.

- Afwerking oppervlak: Laaglijnen van 3D printen kunnen overgaan op het spuitgietproduct, tenzij de mal handmatig wordt gepolijst of met damp wordt gladgestreken.

- Materiaal compatibiliteit: Technische thermoplasten bij hoge temperatuur, zoals polyetheretherketon (PEEK) of met glas gevulde nylons, zijn over het algemeen niet compatibel met mallen die met polymeren zijn geprint vanwege slijtage en hitte.

Toepassingsscenario's

1. Brugproductie

Wanneer stalen gereedschappen vertraging oplopen, gebruiken fabrikanten PolyJet mallen2 om 50-100 eenheden te gebruiken voor marketingmonsters, UL-tests of validatie aan de lopende band.

2. Conformale koeling voor cyclusoptimalisatie

Voor onderdelen met diepe kernen of complexe krommingen (zoals flessendoppen en connectoren voor auto's) worden DMLS-inzetstukken gebruikt om het koelwater strikt op gelijke afstand van de matrijswand te plaatsen. Dit elimineert "hot spots" en vermindert differentiële krimp.

3. Validatie van insert molding

Overmolding- of insert molding-processen testen door een snelle mal te printen om de passing van metalen inserts te controleren voordat er een hard gereedschap wordt gebruikt.

Bij hybride tooling wordt een standaard metalen matrijsbasis (MUD frame) gebruikt met verwisselbare 3D-geprinte kern en holte-inzetstukken.Echt

Deze methode combineert de mechanische sterkte van een metalen frame met de snelheid en lage kosten van geprinte inzetstukken voor rapid prototyping.

3D-geprinte mallen vereisen een hogere injectiedruk en hogere injectiesnelheden om de holte te vullen.Vals

Bedrukte matrijzen zijn zwakker dan staal; de injectiedruk en -snelheid moeten worden verlaagd om te voorkomen dat de matrijs barst of het onderdeel verplettert.

Stapsgewijs proces: Gedrukte mallen implementeren

Om geprinte tooling succesvol te integreren, moeten de procesparameters worden aangepast ten opzichte van de standaardnormen voor wetenschappelijk gieten.

- Ontwerp voor Additive Manufacturing (DfAM):

- Voeg 2-3 graden trekhoek toe (meer dan standaard stalen mallen) om het uitwerpen te vergemakkelijken, omdat bedrukte oppervlakken meer wrijving hebben.

- Maak de matrijswanden dikker om de klemkracht te weerstaan.

- Materiaalkeuze:

- Selecteer een drukhars met een hoge warmteafbuigingstemperatuur (HDT) en een hoge stijfheid (flexural modulus).

- Zorg ervoor dat het injectiemateriaal een smelttemperatuur heeft die compatibel is met de thermische grenzen van de geprinte mal.

- Nabewerking:

- Schuur en polijst de holteoppervlakken om laaglijnen te verwijderen.

- Bewerk de achterkant van het inzetstuk om ervoor te zorgen dat het vlak is voor een goede passing in de malbasis.

- Procesinstelling:

- Klemkracht: Stel in op het minimum dat nodig is om af te dichten (voorkom dat de mal wordt geplet).

- Injectiesnelheid: Verminder de snelheid om schuifwarmte te minimaliseren.

- Houd druk: Verminder aanzienlijk om de spanning op de holte te verlagen.

- Koeltijd: Verhoog de koeltijd met 2x-5x in vergelijking met stalen mallen om de warmte van het isolerende gereedschap af te voeren.

- Uitwerping: Gebruik met de hand geladen inzetstukken of uitwerppennen met een groot oppervlak om te voorkomen dat u door het zachte matrijsmateriaal perforeert.

FAQ: 3D-printen in spuitgieten

V: Kunnen 3D-geprinte mallen onderdelen produceren met nauwe toleranties?

A: Over het algemeen niet. Hoewel SLA printen3 nauwkeurig is, beperkt de vervorming van de matrijs onder hitte en druk de onderdeeltoleranties meestal tot ±0,1 mm of meer. Kritische precisiekenmerken moeten na het gieten worden bewerkt.

V: Hoeveel onderdelen kan ik maken met een 3D-geprinte mal?

A: Dat hangt af van het materiaal.

- Plastic drukvormen: 10 tot 100 opnamen.

- Metalen (DMLS) mallen: Duizenden tot miljoenen (vergelijkbaar met traditioneel staal als het een goede warmtebehandeling heeft ondergaan).

V: Kan ik glasgevuld nylon gieten in een geprinte mal?

A: Het wordt niet aanbevolen voor mallen met een polymeerprint. De schurende glasvezels schuren het zachte oppervlak van de mal en vernietigen details binnen een paar slagen. Metalen geprinte mallen kunnen uitstekend overweg met glasvezels.

V: Is 3D printen goedkoper dan CNC-bewerking van aluminium mallen?

A: Voor zeer kleine geometrieën of complexe details, ja. Maar voor eenvoudige vormen is CNC-bewerking van aluminium (QC-10) vaak vergelijkbaar in kosten en biedt het aanzienlijk betere duurzaamheid en thermische prestaties.

V: Wat is de "Hybrid Mold" benadering?

A: Dit verwijst naar het gebruik van een standaard stalen Master Unit Die (MUD) frame en het alleen printen van de kern en holte-inzetstukken. Dit minimaliseert het harsgebruik en biedt de nodige mechanische ondersteuning voor de geprinte onderdelen tijdens het vastklemmen.

Samenvatting

De toekomst van spuitgieten is niet de vervanging van het proces door 3D-printen, maar de hybridisatie van de twee. Door gebruik te maken van 3D printen voor Snel Gereedschapkunnen fabrikanten hun ontwikkelingscycli en prototypingkosten drastisch verkorten. Tegelijkertijd, Conformale koeling via metaal-AM ontsluit efficiëntieverbeteringen in hoog-volume productie die voorheen fysiek onmogelijk waren. Succesvolle integratie vereist een duidelijke aanpassing van de procesparameters, met name lagere druk en langere koeltijden voor polymeermallen, en een duidelijk begrip van de afwegingen tussen snelheid, duurzaamheid en precisie.

-

EOS DMLS-technologie: Direct metaal lasersinteren creëert metalen matrijsinserts met mechanische eigenschappen die vergelijkbaar zijn met die van smeedstaal, waardoor conforme koeling mogelijk is. ↩

-

Stratasys PolyJet oplossingen: PolyJet Spuitgieten maakt gebruik van digitale materialen om gladde, gedetailleerde mallen te printen die bestand zijn tegen spuitgietdruk voor kleine oplages. ↩

-

Formlabs Rapid Tooling: Gids voor Rapid Tooling beschrijft de specifieke ontwerprichtlijnen en materiaalbeperkingen voor het gebruik van SLA-harsprinters in spuitgietprocessen. ↩