プラスチック成形の種類を理解することは、製造ニーズに適したプロセスを選択し、製品の品質や生産効率に影響を与えるために不可欠です。

プラスチック成形の一般的な種類には、射出成形、ブロー成形、回転成形、熱成形などがある。射出成形は精密で大量生産に適しており、ブロー成形は中空の物体に理想的で、回転成形は大きくて均一な部品を作ることができ、熱成形は薄いシートに適しています。主な利点は、設計の柔軟性、廃棄物の削減、費用対効果などです。

この要約は、プラスチック成形技術の概要を提供しますが、各方法の具体的な用途や利点を探ることは、十分な情報に基づいた製造の意思決定に役立ちます。

射出成形は、最も広く使われているプラスチック成形法である。真

射出成形は、その汎用性と大量生産における効率性により、生産されるプラスチック部品の大半を占めている。

回転成形は、小さくて複雑な形状の製造に適している。偽

回転成形は通常、大型の中空部品に使用され、射出成形に適した小型の部品や複雑な形状の部品には使用されない。

プラスチック成形とは?

プラスチック成形には、射出成形、ブロー成形、回転成形などさまざまな技術がある。このプロセスでは複雑な形状やサイズの成形が可能なため、自動車、消費財、電子機器などの業界に最適です。主な利点は、費用対効果、設計の柔軟性、迅速な生産速度などである。

ブロー成形とは何か、他の成形方法とどう違うのか?

ブロー成形は、金型内で加熱したプラスチックを膨らませ、ボトルや容器などの中空成形品を成形する。射出成形とは異なり、中実の部品ではなく中空の形状を作ることに重点を置いている。主な利点は、材料使用量の削減と生産時間の短縮で、大量生産品に最適です。

意味

ブロー成形は、中空のプラスチック製品を作る方法である。ガス圧を利用して溶融プラスチックを目的の形状に成形する二次成形技術である。

プロセス

プラスチック樹脂を加熱して溶融状態にし、金型のキャビティに注入する。空気がプラスチックを吹き上げ、思い通りの形にする。その後、冷却され、金型から取り出して見る。

応用分野

ブロー成形は、ペットボトル、水筒、貯蔵容器、燃料タンク、プラスチック樽などを作る。また、医薬品やヘルスケア製品産業、健康・美容産業でも使用されている。容器、ボトル、小さな薬瓶、1回分の薬瓶などを作ることができる。

ボトルや容器のような中空のものを作るのに適している。使用する材料が少ないので、他の製造方法よりも安価です。ブロー成形されたものは通常、軽くて丈夫で何度でも使える。

メリット

金型や成形コストが低く、生産速度が速く、複雑な部品の成形が可能で、グリップを設計に組み込むことができる。ブロー成形品は、延伸、衝撃、曲げ、環境などの様々な応力に対する耐性が高く、使用時に良好な性能を発揮する。

射出成形とは何か、他の成形方法とどう違うのか?

射出成形は多用途で効率的な製造技術であり、複雑な形状の部品を大量に生産するのに適しています。他の成形方法とは異なり、高圧を利用して材料を金型に注入するため、一貫した高品質の仕上がりが保証されます。主な利点としては、生産速度が速いこと、無駄が少ないこと、熱可塑性プラスチックや熱硬化性プラスチックを含む幅広い材料を使用できることなどが挙げられます。

意味

射出成形は、金型に材料を注入して部品を作る方法である。プラスチック部品を作る最も一般的な方法のひとつです。プラスチックを溶かして金型に押し込む。プラスチックが冷えて固まったら、部品を取り出してさらに作ります。

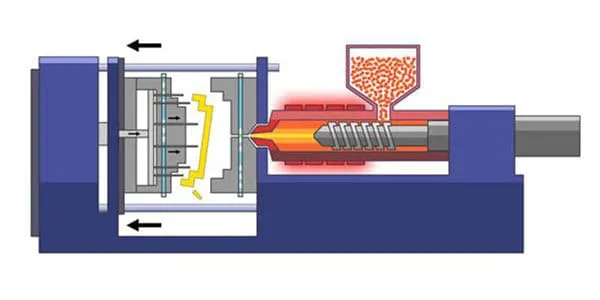

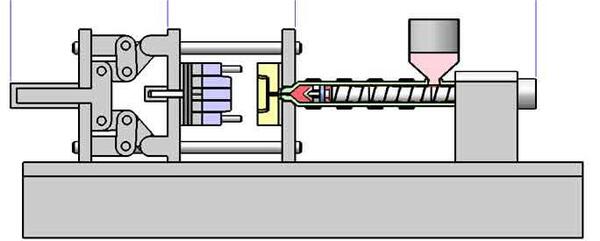

プロセス

まず、ホッパーにプラスチックを入れる。それからプラスチックを加熱する。プラスチックはスクリューが前後に回る長いチャンバーを通過する。すると、プラスチックは柔らかくなり、液体に変わります。チャンバーの端には ノズル1.液状のプラスチックはノズルを通過して冷却される。それで金型が閉じる。プラスチックが冷えて硬くなると、プラスチック射出成形機から出てくる。

応用分野

自動車業界では 射出成形部品 射出成形は、ダッシュボード、バンパー、ミラーハウジング、カップホルダーなどの小型部品、その他自動車で目にする多くの部品のようなものです。医療業界では、射出成形は正確で持続可能な部品を作るために使われています。入れ歯、手術器具、手術室準備器具、骨折用ブラケットなどは、すべてプラスチック射出成形で作られています。

消費財業界では、射出成形で作られた窓枠、カトラリーホルダー、取っ手、棚などが見られる。航空宇宙産業では、プラスチック射出成形は、今日の航空機のほとんどの空力部品の製造に使用されている。タービンブレードやケーシング、パネル、シャーシ部品、パネル、ハウジングなどはすべてプラスチック射出成形で作られている。

メリット

これは、たくさんの部品を素早く効率的に作る方法だ。自動化も簡単で、人にお金を払う必要もありません。射出成形部品はいつも同じで、いつも正しいサイズです。表面は 射出成形部品 通常、本当に滑らかです。射出成形では、金属、プラスチック、セラミックなど、あらゆる種類のものから部品を作ることができます。射出成形ではゴミは出ません。

圧縮成形とは何か、他の成形方法とどう違うのか?

圧縮成形は、加熱した金型に材料を入れ、圧縮して硬化させるもので、複雑な部品を効率的に生産することができる。この方法は、金型に溶融プラスチックを射出する射出成形とは異なり、金型コストが低く、より大きな部品を製造できるという利点があります。主な利点としては、廃棄物の削減や高い寸法精度が挙げられる。

意味

圧縮成形とは、熱した金型にプラスチック材料を入れ、それを押しつぶして形を作ることだ。熱によってプラスチックは強くなる。それから冷やして、型から取り出す前に余分な部分を切り落とします。

プロセス

プラスチック成形 特殊な品質を作るために、パウダーやその他のものがミックスに加えられる。金型を閉じて熱すると、固まり、希望の形になる。使用する温度、圧力、時間は、求めるものによって異なる。ちょうどいい形が必要なものを作るには、安価な方法だ。

アプリケーション

丈夫で長持ちする製品が必要な企業は、圧縮成形を使います。自動車部品の製造には最適だ。また、家電製品や防弾チョッキ、ボタンなどの丈夫なプラスチック部品を作るのにも適している。

メリット

内部応力が低く、反りが少なく、機械的性質が安定している。金型キャビティの摩耗が遅く、金型メンテナンスコストが低い。大型の平板製品が成形できる。成形できる製品の大きさは 成形機のクランプ力2 とテンプレートのサイズに依存する。多くのキャビティを持つ金型を所定のテンプレートに配置することができ、生産性を向上させることができる。

製品の自動供給と自動取り出しにより、自動生産が可能。均一な部品が跡形もなく形成されます。表面は滑らかで、二次加工は不要です。製品の寸法精度が高く、収縮率が低い。大量生産が可能で、価格も比較的安い。

押出成形とは何か、他の成形方法とどう違うのか?

押出成形は、加熱した材料を金型に通すことで連続的な形状を作り出すもので、チューブやシートなどの製品に適している。個別部品を製造する射出成形や、中空の物体に使用されるブロー成形とは異なります。押出成形の主な利点には、生産コストの削減、安定した材料特性、長時間の生産に対応する高い効率性などがあります。

意味

プラスチック押出成形は、溶融したプラスチックを連続的に成形する大掛かりな生産工程である。押出成形は、長いストリップや円筒形のプラスチック製品を作ることができます。このプラスチック成形プロセスは、製品を成形するために金型の代わりに金型を使用するため、他の成形プロセスとも異なります。この工程は、熱い生のプラスチックを特注の形をした金型に押し込んで、希望する形状を得るというものだ。

プロセス

射出成形のようなものだ。乾燥したプラスチックをホッパーに入れ、長い加熱室に入れます。チャンバーの最後で、材料は最終製品に必要な形状を作るために小さな穴や型から絞り出される。プラスチックが型から出た後は、コンベアに乗って冷却される。冷却のために送風機を使うこともある。

応用分野

押出成形技術を用いて作られる製品は、一般的に製品の長さ方向に一貫した形状が要求される。そのため、主にストロー、ホース、プラスチック装飾パネル、PVCパイプ、プラスチック雨どいなどの長尺中空製品の製造に使用される。メーカーによっては、U字型、L字型、T字型、円形断面など、さまざまな連続形状を作ることもできる。長さ方向の肉厚が一定で、長くてまっすぐな部品を作るのに最も適している。

メリット

設備は簡単で、投資は低く、生産は連続的で、効率は高く、設備の自動化は高く、労働集約度は低く、生産操作は簡単で、プロセス制御は容易で、放出プロダクトは均一で、部屋は堅く、質は高く、原料の適応性は強い、ほとんどである。 熱可塑性材料3熱硬化性材料が少量で、適用範囲が広く、1台の機械が多目的に使用でき、生産ラインは狭い面積をカバーし、生産環境は清潔である。

回転成形とは何か、他の成形方法とどう違うのか?

回転成形では、2分割された金型を加熱し、複数の軸で回転させることで、プラスチックが金型に均一にコーティングされる。金型に溶融プラスチックを注入する射出成形とは異なり、回転成形は低温で済み、廃棄物も少ない。タンクや玩具、大型容器などに最適で、費用対効果やデザインの柔軟性などの利点がある。

意味

回転成形とは、オーブンの中で金型を回転させながら溶融プラスチックを流し込んでプラスチック部品を作る方法である。これにより、プラスチックがすべての表面を均一に覆い、均一な肉厚を持つ丈夫な製品ができる。

プロセス

ロートモールドの工程は、まず金型にプラスチック原料を入れることから始まる。その後、金型を垂直2軸に沿って回転・加熱することで、金型内のプラスチック原料が重力と熱エネルギーの作用により、金型キャビティ全面に徐々に均一に塗布・溶融・付着され、所望の形状が形成され、冷却・成形され、最終的に製品が得られます。

応用分野

水および化学薬品貯蔵タンク - 最大50,000リットル、大箱、木枠、パレット、断熱魚、クールボックスなどのマテリアルハンドリング製品。環境に配慮した製品としては、大箱、コーン、ボラード、バリア、標識などがあります。フロート、ブイ、ポンツーン。トラックの泥除け、パイプ、ディーゼル・タンク、工具箱、トラクターのダッシュボードなどの自動車関連製品。カヤック、カヌー、ボートガーデンポット、水場、家具などの屋外製品玩具、遊具

メリット

成形工程に圧力がかからないため、金型が比較的安価で、生産サイクルが比較的短いことも生産工程を経済的にしている。残ったプラスチックは再利用でき、廃棄物を減らすことができる。ロート成形部品は内部応力がなく、変形しにくく、継ぎ目がなく、強度が高い。

大型・超大型製品の製造に適しています。により形成される部品の大きさにはほとんど上限がありません。 ロート成形法4.ロート成形に使用される金型は外力の影響を受けないので、製造が簡単で、安くて便利である。さらに、ロート成形設備は柔軟性も高い。

熱成形とは何か、他の成形方法とどう違うのか?

熱成形は、熱可塑性シートを柔軟性が出るまで加熱し、圧力または真空を利用して金型上に成形する。射出成形のような他の成形方法とは異なり、金型が少なくて済み、試作が短時間でできるため、少量から中量の生産に最適です。主な利点は、費用対効果とデザインの柔軟性である。

意味

熱成形とは、プラスチックの薄板を柔らかくなるまで熱し、それを金型に押し込んで成形することです。熱成形とは、プラスチックの薄いシートを柔らかくなるまで熱し、それを型を使って成形するプロセスだ。そして、好きな形にカットする。この工程では大きな圧力を使わないので、アルミの型を使って立体的な製品を作ることができます。

プロセス

熱可塑性プラスチックシートを様々な製品に加工するための特殊なプラスチック工程である。シートを枠に固定し、加熱して軟化させる。外力の作用で金型面に密着させ、金型面に近い形状にする。 冷却・成形後、トリミングして完成品とする。この工程はゴム加工にも用いられる。

応用分野

熱成形プラスチック製品は、食品包装、医療機器、自動車部品、建材など、さまざまな分野で使われています。今後、新しい産業が発展し、人々のニーズが変化すれば、熱成形プラスチック製品はさらに多くの分野で使われるようになるでしょう。例えば、新エネルギー産業、

熱成形プラスチック製品は、ソーラーパネルや風力タービンなどの製造に使用できる。スマートホーム業界では、熱成形プラスチック製品はスマート家電のケースや部品の製造に使用できる。

メリット

熱成形は、より薄いプラスチックを使用できるため、材料費を抑えることができます。また、他のプラスチック成形プロセスよりも精度が高く、生産速度も速いです。さらに、熱成形品は射出成形品よりも丈夫で軽量です。また、このプロセスは、使用できる材料の種類に非常に柔軟性があります。つまり、耐熱性や耐久性の向上など、製品にさまざまな特性や性質を持たせることができるのです。

真空成形とは何か、他の成形方法とどう違うのか?

真空成形は、熱を加えることによってプラスチックシートを所望の形状に成形する、広く使用されている製造技術である。 真空圧5パッケージやプロトタイプの作成などに最適です。

意味

真空成形は、プラスチックのものを作る工程だ。プラスチックの平らなシートを熱し、真空で金型に吸い付け、冷やして金型の形に固める。

プロセス

プラスチック・シートをフレームに入れて固定する。プラスチックシートが柔らかくなって曲げられるようになるまで熱する。熱くて曲げられるプラスチックシートを入れた枠を金型にかぶせ、金型の反対側をバキュームで押さえつける。プラスチックシートを乗せる型には小さな穴を開けて、真空がプラスチックシートを吸い込めるようにする。

プラスチックが金型に乗ったら、それを冷やします。大きな部品の場合は、扇風機や冷風加湿器を使って早く冷やすこともある。プラスチックが冷えたら、金型と枠から外します。余分なプラスチックを切り落とし、エッジをトリミングしたり、やすりをかけたり、磨いたりしなければならない。

アプリケーション

真空成形は、自動車、バス、ボート、飛行機など、さまざまな部品の製造に使われている。自動車では、バンパーからカーペット、さらにはキャビンの内装に至るまで、あらゆるものが真空成形で作られている。また、産業用クレートや輸送用コンテナなど、機械の形状に合ったものを作るのにも真空成形が使われている。真空成形は、さまざまな消費財の製造に利用されている。

メーカーは、子供のおもちゃ、旅行用品、家庭装飾品などの製品を真空成形で作っている。医療用部品や抗菌・抗公害部品は通常、真空成形で作られる。カミソリ、歯ブラシ、電子製品、化粧品、クリーニング製品の包装は、通常真空成形で行われる。

メリット

原料や補助材料を節約し、軽量、便利な輸送、環境に優しいグリーン包装の要件に沿って、良好なシール性能、;任意の特殊な形状の製品をパッケージ化することができ、追加のクッション材は、包装に必要ありません。

包装された製品は透明で見やすく、外観が美しく、販売しやすく、機械化、自動化包装に適しており、現代的な管理に便利で、人手を節約し、効率を向上させる。成型工程は材料を節約することができ、製品は軽量で、輸送に便利で、密封性能がよく、環境保護とグリーン要求を満たす。

引抜成形とは何か、他の成形法とどう違うのか?

引抜成形は、原材料を加熱された金型を通して引き抜き、均一な複合材形状を作り出す。射出成形などの他の成形方法とは異なり、連続生産と強化繊維の使用に重点を置いている。主な利点は、高い強度対重量比、最小限の廃棄物、高精度で複雑な形状を作成する能力などである。

意味

引抜成形は、プラスチックベースの複合材料の連続長を作るためのプロセスです。押し出し成形のようなものだが、補強材を金型を通して押し出すのではなく、金型の中に引き込む。

プロセス

引抜成形は、湿潤、成形、硬化・冷却という3段階の工程を経る。強化繊維(ガラスやカーボンなど)を熱硬化性樹脂に浸すことから始まる。濡れた繊維を金型に通して引っ張り、素材を成形する。成形後、高温で硬化させ、長い強化プラスチック複合材料を作る。

応用分野

引抜成形品は、構造用支柱、電柱、手すりなど、あらゆるものに使用できます。強度があり、軽量で、仕上がりが滑らかなものを作るのに最適です。FRP板、FRP角管、FRP丸管、FRP形材などが作れます。しかも、長いものは好きな大きさや形にカットできる。そのため、カスタム形状を作るのに最適です。

メリット

引抜成形には、原材料の高い利用率、高い生産効率、安定した品質など、多くの利点がある。 押出成形技術6 は自動または半自動組立ライン生産で、連続生産と最大10m/sの押出速度を達成できる。

結論

プラスチック成形は、速く、強く、複雑な部品を作ることができるので、素晴らしいものです。プラスチック成形の種類について詳しく知りたいですか?これは、あなたの製品に適した方法を選択するのに役立ちます。プラスチック成形の方法や、どの成形方法が最適かを理解するために、もっと助けが必要ですか?

Zetar Mold Groupの専門家は、あなたのユニークな状況を聞いて、あなたの目標に最適なものを把握することを楽しみにしています。Zetar Mold Groupは中国の射出成形とブリスター成形製造の大手企業であり、その他にも多くの付加価値サービスを提供しています。

私たちのプロセスには、お客様のプロジェクトを理解し、機能的要件とコスト要件を満たす最善の方法を考え、最先端のソフトウェアやその他の革新的なツールを使用して製造可能なコンセプトを作成し、最終的な作業モデルを作成することが含まれます。お客様のプラスチック製品およびパッケージング・ニーズを満たす方法については、当社の専門家にお問い合わせください。

-

射出成形ノズル-種類、欠陥、および品質のノズルの特徴について学ぶ:射出成形ノズルは、成形機の下部にあるエジェクタシステムの重要な部分です。 ↩

-

射出成形における型締力の理解と計算について学ぶ:型締力とは、射出成形機の油圧システム(またはオイルポンプ)から供給される力のことです。 ↩

-

熱可塑性プラスチックについて知る : 熱可塑性プラスチックは、リサイクル性と用途の多様性で知られる数多くの種類のプラスチックのひとつである。 ↩

-

回転成形について学ぶ :回転成形(BrE: moulding)では、加熱された金型に材料を充填します。 ↩

-

真空圧の基礎知識:真空圧とは、通常の大気圧よりも低い圧力のことです。 ↩

-

について学ぶ 押出成形の仕組み : 押出成形は、プラスチックや金属材料をあらかじめ定義された形状に成形するために使用されます。 ↩