Il microstampaggio consente la produzione precisa di componenti estremamente piccoli e complessi, ampiamente utilizzati nei settori dell'elettronica, dei dispositivi medici e dell'industria automobilistica.

Il microstampaggio produce parti miniaturizzate altamente dettagliate con una precisione eccezionale, utilizzando un materiale minimo. Questo processo è essenziale nei settori medico, automobilistico ed elettronico, dove la miniaturizzazione e la precisione sono fondamentali. I vantaggi principali sono la riduzione degli scarti di materiale e la capacità di creare pezzi complessi e di alta qualità in scala.

Sebbene il microstampaggio offra vantaggi unici, la comprensione del processo, dei materiali e delle attrezzature è fondamentale per ottimizzare la produzione di pezzi piccoli e intricati. Continuate a leggere per scoprire come la padronanza di questi fattori possa migliorare significativamente l'efficienza e l'accuratezza delle vostre operazioni di produzione.

Il microstampaggio consente di creare pezzi estremamente piccoli e dettagliati con un materiale minimo.Vero

La precisione del microstampaggio consente di produrre pezzi intricati, spesso di pochi millimetri, con dettagli eccezionali.

Il microstampaggio funziona solo con tipi specifici di plastica.Falso

Sebbene il microstampaggio utilizzi spesso termoplastici specializzati, molti materiali possono essere adattati all'uso, rendendo il processo versatile per diverse applicazioni.

Che cos'è il processo di microstampaggio?

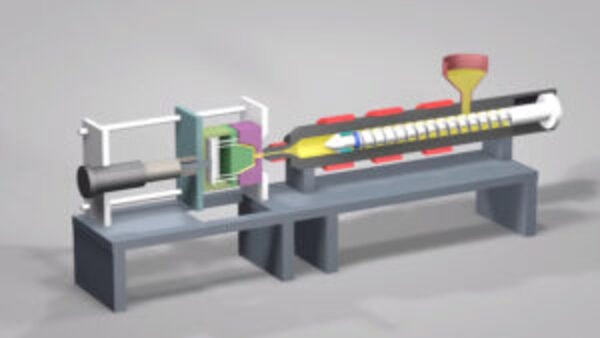

Il microstampaggio prevede l'iniezione di plastica fusa in una cavità dello stampo di pochi millimetri, in genere utilizzando macchine specializzate. Viene utilizzato per produrre pezzi piccoli e complessi con un'elevata precisione. Il processo offre tempi di ciclo più rapidi e un migliore utilizzo del materiale, rendendolo efficiente per la produzione di volumi elevati di componenti in miniatura.

Il microstampaggio è una forma super specializzata di stampaggio a iniezione che si concentra sulla realizzazione di pezzi molto piccoli. Il processo prevede la realizzazione di un foro che corrisponde alla forma del pezzo desiderato.

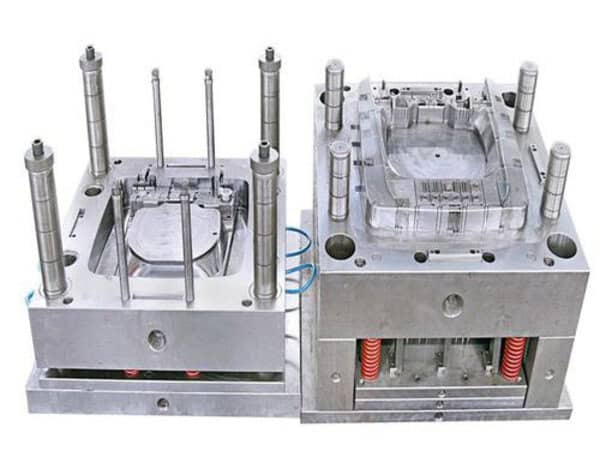

Gli stampi in acciaio o alluminio microstrutturato sono realizzati con macchine super precise che utilizzano programmi informatici ed elettricità per tagliare il metallo con tolleranze davvero minime. Con questo metodo si possono realizzare pezzi che pesano meno di un grammo e sono grandi solo pochi millimetri.

Quali sono i punti chiave della lavorazione degli stampi per microstampaggio?

Il microstampaggio prevede l'uso di stampi piccoli e altamente dettagliati per produrre pezzi minuscoli e intricati con dimensioni precise. I punti chiave sono i tempi di ciclo rapidi, la riduzione degli scarti di materiale e l'elevata costanza di produzione. Questo metodo è ideale per la produzione di componenti piccoli e complessi, come microingranaggi e connettori.

La lavorazione degli stampi per il microstampaggio presenta solitamente due tendenze: la prima è quella di utilizzare la lavorazione con macchine a scintilla a specchio. Per garantire un'elevata precisione, è preferibile utilizzare elettrodi di grafite per l'elettroerosione, poiché la perdita degli elettrodi di grafite è molto inferiore a quella dei normali elettrodi di rame.

Il secondo metodo di lavorazione più comune è l'utilizzo di stampi per elettroformatura. Il processo di elettroformatura può garantire una precisione molto elevata, ma lo svantaggio è che il ciclo di lavorazione è lungo, ogni foro deve essere lavorato in modo indipendente e se durante la produzione si verificano lievi danni che non possono essere riparati, il foro danneggiato può essere solo sostituito.

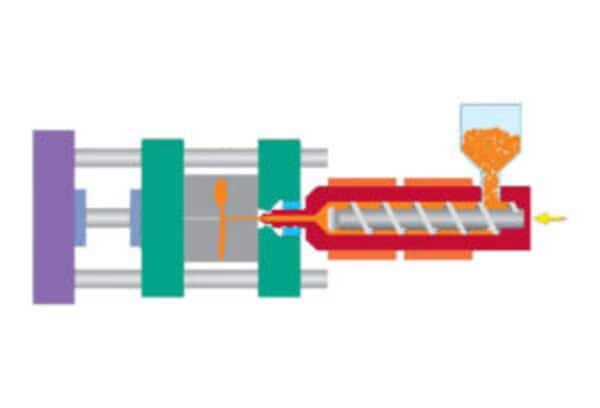

In termini di muffe, temperatura dello stampo1è un parametro molto importante anche per il microstampaggio a iniezione. Di fronte a clienti di fascia alta, la pratica attualmente più diffusa è quella di prendere in prestito il concetto di stampaggio a iniezione ad alta lucentezza e introdurre un sistema di riscaldamento e raffreddamento rapido.

In teoria, l'alta temperatura dello stampo è molto utile per il microstampaggio, ad esempio per prevenire le difficoltà di riempimento delle pareti sottili e la carenza di materiale. Tuttavia, una temperatura dello stampo troppo elevata comporta nuovi problemi, come il prolungamento del ciclo, il ritiro e la deformazione dopo l'apertura dello stampo.

È quindi molto importante introdurre un nuovo sistema di controllo della temperatura dello stampo. Quando effettuiamo lo stampaggio a iniezione, possiamo aumentare la temperatura dello stampo (che può essere superiore al punto di fusione della plastica che stiamo utilizzando) in modo che la massa fusa possa riempire rapidamente la cavità, per evitare che la massa fusa scenda troppo velocemente durante il processo di riempimento e provochi un riempimento incompleto; quindi, quando effettuiamo il demolding, possiamo abbassare rapidamente la temperatura dello stampo, mantenerla a una temperatura leggermente inferiore alla temperatura di deformazione termica della plastica, e quindi aprire lo stampo ed espellere.

Inoltre, poiché il microstampaggio è un prodotto a livello di milligrammi, anche se il prodotto viene ottimizzato e migliorato, il rapporto di massa tra il prodotto e il materiale nel sistema di chiusura è ancora di 1:10 quando si utilizza un sistema convenzionale. gating2 per lo stampaggio del prodotto. Solo meno di 10% del materiale viene iniettato nel microprodotto, con il risultato di una grande quantità di condensa del sistema di riscaldamento, per cui lo stampaggio a microiniezione dovrebbe utilizzare un sistema di riscaldamento a canale caldo.

Quali sono i punti chiave nella selezione dei materiali per il microstampaggio?

I fattori chiave nella scelta dei materiali per il microstampaggio includono le caratteristiche di flusso del materiale, i tassi di ritiro, la stabilità termica e la stampabilità. I polimeri ad alte prestazioni come PEEK, PPS e PEI sono comunemente utilizzati per la loro resistenza, stabilità e basso ritiro. La scelta del materiale influisce direttamente sulla qualità del pezzo, sul tempo di ciclo e sui costi di produzione nel processo di microstampaggio.

Per quanto riguarda la scelta dei materiali, è meglio iniziare con alcuni materiali plastici generici per l'ingegneria che hanno una bassa viscosità e una buona stabilità termica.

Scegliamo materiali a bassa viscosità perché scorrono facilmente quando vengono fusi. Ciò significa che non oppongono molta resistenza quando scorrono attraverso l'intero sistema, quindi riempiono lo stampo in modo rapido e fluido. Inoltre, non si raffreddano molto mentre scorrono. Se così fosse, si formerebbero giunti freddi nel prodotto. Inoltre, non si allungano molto durante il flusso, per cui il prodotto risulta praticamente uguale dappertutto.

Se si scelgono materiali plastici ad alta viscosità, non solo il riempimento sarà lento, ma anche il tempo di alimentazione sarà lungo. Il flusso di taglio causato dall'alimentazione orienterà facilmente le molecole della catena lungo la direzione del flusso di taglio.

In questo caso, lo stato di orientamento sarà congelato quando si raffredda al di sotto del punto di rammollimento, e questo orientamento congelato in una certa misura causerà facilmente tensioni interne nel prodotto, fino a provocare cricche da stress o deformazione3deformazione del prodotto.

La ragione per cui è necessario che le plastiche siano termicamente stabili è che possono facilmente degradarsi a causa della permanenza prolungata nel canale caldo o del taglio della vite, soprattutto se si tratta di plastiche sensibili al calore.

Anche se il tempo di ciclo è molto breve, la dimensione ridotta dei pallini del materiale significa che trascorrerà un periodo di tempo relativamente lungo nel sistema di gating e questo causerà una forte degradazione della plastica. Le plastiche sensibili al calore non sono quindi adatte al microstampaggio.

Quali sono i requisiti delle attrezzature per il microstampaggio?

I requisiti chiave delle attrezzature per il microstampaggio a iniezione includono macchine ad alta precisione per lo stampaggio a iniezione, microutensili e uno stretto controllo della temperatura. Queste macchine devono gestire piccoli volumi di materiale con estrema precisione e gli utensili devono essere in grado di creare caratteristiche intricate su scala microscopica. I materiali comunemente utilizzati includono resine specializzate come la gomma siliconica liquida (LSR) o i materiali termoplastici.

Dispositivo di microplastificazione, che utilizza una vite corta con un rapporto L/D di circa 15 e un diametro della vite nell'intervallo 12-18 mm per evitare il rischio di degradazione e deterioramento delle materie prime; sistema di controllo del volume di iniezione ad alta precisione per ottenere il controllo del volume di proiezione più ragionevole e accurato.

Il sistema di controllo ideale della velocità di iniezione garantisce la trasmissione completa e perfetta del processo di stampaggio a iniezione; il controllo preciso della temperatura dello stampo contribuisce a garantire in modo ragionevole la qualità di stampaggio della massa fusa in ogni parte tra le strutture complesse; lo stampo è dotato di una funzione di vuoto, che offre una stabilità dimensionale più accurata e funzioni ausiliarie di iniezione per i microprodotti.

Ugello che si autosigilla per evitare sbavature e volumi di iniezione inconsistenti; preciso e delicato Un sistema di serraggio flessibile per proteggere lo stampo di precisione e le condizioni di stampaggio a iniezione.

Quali sono i punti chiave del processo di microstampaggio?

Il microstampaggio prevede l'uso di macchine specializzate per iniettare minuscole quantità di materiale in stampi con dettagli molto fini. Questo processo è fondamentale per produrre pezzi con un'elevata precisione dimensionale e tolleranze ristrette. Riduce gli scarti ed è conveniente per la produzione di piccoli lotti.

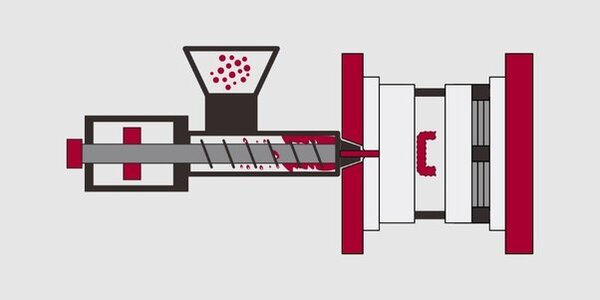

Esigenze di microstampaggio capacità di iniezione ad alta velocità e alta pressione di iniezione4

La temperatura del materiale fuso deve essere più elevata entro l'intervallo consentito e la temperatura della parete dello stampo deve essere controllata con precisione. Queste condizioni sono necessarie e, nello sviluppo dello stampo, sono richiesti corridori e cancelli di grandi dimensioni, in modo che la colata abbia un canale di flusso più affidabile e una capacità di commutazione nella cavità.

Attrezzature ausiliarie perfette: È molto importante utilizzare dispositivi di guida dello stampo di alta precisione, sistemi di evacuazione dello stampo, raccoglitori di colata e dispositivi meccanici di rimozione del prodotto, nonché sistemi di rimozione automatica del cancello e sistemi di pulizia dello stampo ad attivazione automatica, oltre a sistemi efficaci di imballaggio e lavorazione del prodotto.

Quali sono le caratteristiche del processo di microstampaggio?

Il microstampaggio utilizza stampi e attrezzature specializzate per produrre pezzi piccoli e complessi con tolleranze ristrette. È comunemente usato nell'elettronica, nei dispositivi medici e nelle applicazioni automobilistiche. Il processo riduce gli sprechi di materiale, migliora la precisione e consente la produzione in grandi volumi di componenti di micro dimensioni.

I prodotti stampati a microiniezione sono caratterizzati da dimensioni ridotte, forma unica e aree funzionali complesse. In genere, questi prodotti hanno dimensioni che vanno da pochi micron a pochi centimetri, con rapporti d'aspetto compresi tra 1 e 100. Alcune aree funzionali richiedono un'elevata resistenza, un'elevata finitura, un'elevata trasparenza e così via.

Per ottenere queste caratteristiche con un'elevata riproducibilità, è necessario soddisfare requisiti speciali durante il processo. In particolare, per garantire un riempimento corretto, sono necessarie velocità di iniezione e pressioni elevate (fino a centinaia o migliaia di kg/cm2). La temperatura del materiale deve essere la più alta possibile all'interno dell'intervallo consentito e anche la temperatura della parete dello stampo deve essere controllata nella parte alta.

Per ottenere pallini di grandi dimensioni, sono necessari corridori e cancelli di grandi dimensioni. In questo modo, è possibile controllare il polimero mentre scorre e non rovinarlo. È necessario uno stampo speciale con un riscaldatore e un raffreddatore separati per controllare la temperatura dello stampo. Ad esempio, è necessaria una temperatura elevata quando si riempie lo stampo e una temperatura bassa quando si raffredda lo stampo.

Sono quindi necessari due sistemi di olio con temperature diverse per riscaldare e raffreddare lo stampo al momento del riempimento e del raffreddamento. Per controllare il processo e gestire e confezionare i pezzi, occorrono sensori dello stampo migliori, guide dello stampo migliori, un modo per far uscire l'aria dallo stampo, un modo per raccogliere le guide, un modo per far uscire i pezzi dallo stampo, un modo per eliminare il cancello e un modo per pulire lo stampo a ogni ciclo. Per produrre buoni pezzi e raccoglierli è necessario tutto questo.

Per quanto riguarda i materiali, molti di quelli utilizzati per il macro stampaggio possono essere impiegati anche per il micro stampaggio. Alcuni dei materiali utilizzati per il microstampaggio includono: POM, PC, PMMA, PA, LCP, PEI e gomma siliconica. Acrilico5

Anche i materiali a base di acrilammide e silossano sono stati utilizzati in applicazioni di iniezione di reazione.

Quali sono i vantaggi del microstampaggio?

Il microstampaggio consente di creare componenti intricati e ultra piccoli con una precisione eccezionale. Minimizza gli sprechi di materiale, riduce i tempi di ciclo e supporta la produzione di massa di pezzi piccoli e complessi. I vantaggi principali sono il risparmio sui costi, l'aumento della velocità di produzione e la possibilità di produrre progetti complessi su scala ridotta.

La tecnologia del microstampaggio presenta numerosi vantaggi in termini di precisione, lavorazione e costi. I vantaggi di questo processo sono numerosi e di seguito ne elenchiamo alcuni importanti:

Precisione e complessità

Questa tecnologia avanzata di stampaggio a iniezione è davvero ottima per produrre oggetti molto precisi e con molte forme. È possibile realizzare parti molto piccole e delicate con tolleranze molto strette. È possibile utilizzare tecnologie di lavorazione avanzate come il CNC e l'elettroerosione per realizzare pezzi molto piccoli. nuclei, cavità6e caratteristiche con un'ottima precisione.

Questa precisione è molto importante nei settori dei dispositivi medici, dell'elettronica e della micro-ottica, perché anche una piccola differenza può fare una grande differenza nel funzionamento di qualcosa. Questa tecnologia consente di produrre la stessa cosa più e più volte, in modo da poter realizzare parti in plastica davvero precise e affidabili.

Selezione e compatibilità dei materiali

Il programma supporta anche un'ampia gamma di materiali, tra cui polimeri ad alte prestazioni7 e tecnopolimeri. Questi materiali hanno ottime proprietà meccaniche, resistenza chimica e stabilità termica.

I diversi materiali possono essere combinati per creare pezzi perfetti per usi specifici. È possibile scegliere materiali che funzionano bene con il corpo umano, materiali che conducono l'elettricità, materiali in grado di gestire le alte temperature e altro ancora. È possibile scegliere i materiali giusti per assicurarsi che i pezzi microstampati facciano ciò che devono fare.

Costo-efficacia ed efficienza

A differenza dello stampaggio a iniezione tradizionale, il microstampaggio offre notevoli vantaggi in termini di costi. Richiede utensili più piccoli e meno costosi, con conseguente risparmio sui costi. Ad esempio, la forza di serraggio richiesta è ridotta, consentendo l'uso di macchine più piccole e meno costose. Di conseguenza, i costi del microstampaggio possono essere ridotti di circa 40% rispetto ai costi degli stampi a grandezza naturale.

Inoltre, il processo riduce i costi di produzione grazie alla riduzione dei tempi di ciclo. Il processo utilizza microstampi, solitamente in alluminio, che rendono la lavorazione più rapida ed economica. Canne compatte, meno cavità dello stampo8

e canali di flusso più piccoli contribuiscono a ridurre i costi. L'insieme di questi elementi rende il microstampaggio economicamente vantaggioso. Le dimensioni ridotte dei micropezzi consentono inoltre di utilizzare i materiali in modo efficiente e di non sprecare molto.

Inoltre, consente di integrare in un unico ciclo di produzione più fasi, come l'assemblaggio o il sovrastampaggio. Questo consolidamento del processo migliora l'efficienza e riduce i tempi di produzione complessivi. Con gli stampi di microstampaggio ottimizzati e le capacità di automazione, questa tecnologia consente di ottenere tempi di ciclo più rapidi, maggiore produttività ed economicità.

Quali sono le applicazioni del microstampaggio?

Lo stampaggio a microiniezione è utilizzato per produrre componenti minuscoli e complessi con elevata precisione. Tra le applicazioni più comuni vi sono i dispositivi medici, l'elettronica, l'industria automobilistica e i beni di consumo. I vantaggi principali includono la riduzione degli scarti di materiale, tempi di ciclo più rapidi e la capacità di produrre progetti intricati che le tecniche di stampaggio tradizionali non possono realizzare.

Questo processo è utile in molte applicazioni, soprattutto quando le dimensioni e la precisione sono importanti. La sua capacità di produrre parti in plastica piccole e complesse con la massima precisione ha aperto la strada a progressi innovativi nei seguenti settori:

Industria sanitaria

Il settore sanitario deve essere estremamente accurato e spesso deve utilizzare macchine molto complicate. La produzione di dispositivi medici è proprio questo. Si tratta di produrre dispositivi per la somministrazione di farmaci, sistemi diagnostici, cateteri, componenti per apparecchi ottici e acustici e così via.

Questa tecnologia è particolarmente indicata per la realizzazione di strumenti utilizzati negli interventi chirurgici che non richiedono grandi aperture, come la neurochirurgia e il trattamento dell'aorta. Inoltre, viene sempre più utilizzata per realizzare sistemi microfluidici per applicazioni mediche. Ecco perché l'industria medica utilizza sempre più questa tecnologia.

Industria elettronica ed elettrica

Man mano che i dispositivi elettronici diventano più piccoli, l'industria elettronica ha bisogno di essere più precisa. Lo stampaggio a microiniezione è ideale per la produzione di molte parti elettroniche diverse. Un esempio è la micro-ottica. Si producono oggetti come laser, smartphone, lenti, prismi e altro ancora.

Produce anche componenti microelettronici come connettori, spine, interruttori, chip per computer e altro ancora. Questi componenti possono essere utilizzati in computer, telefoni, lettori musicali e altri piccoli dispositivi elettronici.

Anche i MEMS si basano sulla tecnologia di microstampaggio. La richiesta di tecnologie di stampaggio avanzate nel processo di produzione è in aumento. Ad esempio, la ricerca sui MEMS biomedici e l'applicazione del sequenziamento next-gen hanno aumentato in modo significativo la domanda di MEMS.

Industrie automobilistiche e aerospaziali

L'importanza di questa tecnologia di stampaggio è evidente nella produzione di componenti automobilistici, che spesso richiedono design leggeri e compatti. Può essere utilizzata per produrre una varietà di componenti automobilistici. Tra questi, i componenti del motore, i freni e altre parti correlate come guarnizioni, clip, meccanismi di chiusura delle porte, interruttori, pulsanti e microingranaggi in plastica.

Quali sono le sfide del microstampaggio?

Il microstampaggio prevede la creazione di pezzi minuscoli e di alta precisione utilizzati in settori quali i dispositivi medici, l'elettronica e l'automotive. Le sfide principali includono il mantenimento di un flusso uniforme di materiale, il controllo della contrazione dei pezzi e la riduzione al minimo di difetti come deformazioni e colpi corti. I progressi nelle attrezzature e nella scienza dei materiali stanno affrontando questi problemi per migliorare la coerenza e l'efficienza.

Il microstampaggio è una vera sfida. Bisogna controllare lo stampo e il flusso di materiale. Bisogna controllare la qualità. Bisogna essere in grado di scalare la produzione. Parliamo di alcune delle sfide.

Complessità della progettazione di utensili e stampi

La scelta giusta è fondamentale nella costruzione di stampi e nel microstampaggio. Anche un piccolo disallineamento nella progettazione dello stampo a iniezione può avere un forte impatto sulla qualità delle piccole parti in plastica. Quando si tratta di microstampaggio di gomma siliconica liquida, è necessaria una precisione ancora maggiore quando si mescolano i materiali, si aggiungono i colori e si dosano con precisione per assicurarsi che il processo sia stabile e ripetibile.

La costruzione dello stampo è una grande sfida ingegneristica, soprattutto a causa della progettazione dello stampo. Il progetto dello stampo deve prevedere determinati elementi per garantire che le metà dello stampo si allineino correttamente e che il pezzo venga prodotto correttamente. La progettazione dello stampo deve anche garantire che i pezzi siano buoni e che lo stampo duri a lungo, in modo da poter produrre molti pezzi. Questo perché un normale microstampo a iniezione dovrebbe produrre milioni di pezzi prima di finire.

Flusso di materiale e parametri di stampaggio a iniezione

È fondamentale che il materiale fluisca correttamente. Le dimensioni ridotte della cavità dello stampo e le pareti sottili dei micropezzi possono rendere difficile il riempimento dello stampo. È necessario pensare alla velocità di iniezione, alla pressione, alla temperatura e al design della porta per assicurarsi che il materiale fluisca sempre nello stesso modo.

La pressione bilanciata della cavità nei microstampi a iniezione assicura che il riempimento sia sempre lo stesso. Una buona tecnologia della valvola a saracinesca e una piastra fredda ben bilanciata impediscono di ottenere colpi corti o di non riempire completamente la cavità. La temperatura della cavità influisce sul modo in cui il materiale si solidifica e sul modo in cui il pezzo viene stampato. Un adeguato raffreddamento dell'ugello consente di passare dal raffreddamento durante il riempimento al riscaldamento durante la polimerizzazione.

Se si dispone dello spazio necessario, il cancello diretto è il migliore. Se non si dispone dello spazio necessario, si possono utilizzare altri tipi di cancelli, come i cancelli a pellicola, i cancelli perimetrali o i cancelli a tunnel. L'overflow aiuta a garantire che il pezzo sia completamente riempito e a eliminare l'aria intrappolata. Le guide di scorrimento aiutano a eseguire operazioni come il taglio, la marcatura, la stampa, l'imballaggio e l'assemblaggio, migliorando il flusso di lavoro.

Controllo qualità e ispezione di microcomponenti

I microcomponenti sono così piccoli che è difficile capire se sono sbagliati o se sono della dimensione giusta. Potrebbero essere necessarie macchine speciali per fotografarli o misurarli per vedere se sono sbagliati.

È inoltre necessario un ottimo controllo della qualità. Ciò significa che è necessario osservare il processo e utilizzare la matematica per assicurarsi di produrre sempre pezzi di qualità.

Considerazioni su scalabilità e output

Sebbene la tecnologia sia adatta alla produzione su piccola scala di microcomponenti, la scalabilità della produzione può essere impegnativa. Inoltre, la selezione dei materiali adatti e la disponibilità di quantità sufficienti di materie prime influiscono sulla scalabilità del processo.

Pertanto, i progettisti e gli ingegneri devono valutare attentamente il tempo di ciclo, la durata dello stampo e la capacità della macchina. Ciò contribuirà a garantire una produzione efficiente ed economica di grandi volumi.

Conclusione

Quindi, in conclusione, mentre il tradizionale stampaggio a iniezione ha i suoi vantaggi, ma può non essere adatto per alcune applicazioni. Questo ha portato alla nascita di una soluzione più precisa e compatta, chiamata microstampaggio. I suoi numerosi vantaggi e le sue applicazioni versatili ne fanno un elemento chiave per molti settori, per rispondere efficacemente alle nuove sfide del mercato.

Se volete sfondare nel mondo del microstampaggio, avete bisogno di utensili di precisione, tecnologia avanzata e processi di produzione ottimizzati. È qui che entra in gioco Zetar Mold. Offriamo servizi completi di stampaggio a iniezione che utilizzano le tecnologie più recenti per trasformare le vostre idee in realtà. Il nostro team di ingegneri esperti vi darà la sicurezza necessaria per sapere che state ottenendo la migliore soluzione di produzione per il vostro progetto.

Contattateci oggi stesso per iniziare il vostro viaggio nello stampaggio con Zetar Mold. Lavoriamo insieme per trasformare la vostra visione in realtà!

-

Informazioni sul ruolo della temperatura dello stampo nello stampaggio a iniezione: La temperatura dello stampo si riferisce alla temperatura superficiale della cavità e del nucleo dello stampo. ↩

-

Scoprite i TIPI DI PORTA PER LO STAMPAGGIO A INIEZIONE: La porta per lo stampaggio a iniezione è il punto di ingresso della plastica fusa nella cavità dello stampo. ↩

-

Informazioni sull'analisi della deformazione e sulle soluzioni per i difetti dello stampaggio a iniezione: La deformazione nello stampaggio a iniezione si verifica quando la forma del prodotto stampato a iniezione si discosta dalla forma della cavità dello stampo. ↩

-

Informazioni sulla comprensione della velocità di iniezione e della pressione di iniezione: a parità di velocità di iniezione, una pressione di iniezione più elevata migliora la capacità di flusso della plastica...... ↩

-

Informazioni sullo stampaggio a iniezione dell'acrilico: L'acrilico è una plastica trasparente e comunemente utilizzata per lo stampaggio a iniezione. ↩

-

Cos'è l'anima e la cavità nello stampaggio a iniezione: L'anima e la cavità sono le due metà dello stampo. ↩

-

Informazioni sulle plastiche ad alte prestazioni : Le plastiche ad alte prestazioni hanno proprietà meccaniche ideali e un'elevata stabilità chimica. ↩

-

Informazioni sulla cavità dello stampo: Tipi, differenze, vantaggi: La cavità dello stampo è un componente cruciale nella produzione di parti metalliche. ↩