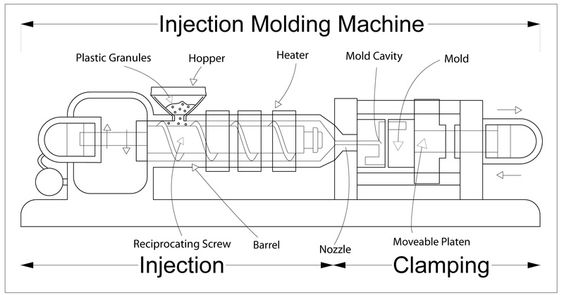

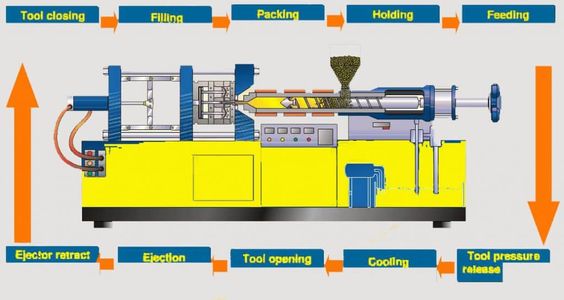

Moulage par injection de plastique est un processus dans lequel les pièces sont fabriquées en injectant du plastique fondu dans un moule.

Moulage par injection de plastique consiste à injecter de la matière plastique en fusion dans un outil métallique qui refroidit ensuite et éjecte une pièce en plastique de l'outil. moulage par injection presse.

La résine plastique est introduite dans le chargeur sous forme de granulés. La matière est entraînée vers l'avant par la vis et entre en contact avec le cylindre chauffé. La friction et le baril chauffé font fondre le plastique, qui s'accumule devant la vis.

Le plastique fondu est injecté dans le moule sous haute pression, puis on le laisse refroidir et durcir. Le résultat est un pièce moulée par injection. Pour créer des moules qui produisent des produits de qualité, il est important de comprendre les différents types de structures utilisées dans la fabrication des moules. moules d'injection.

Avant de commencer à traiter et à fabrication d'un moule en plastiquePour ce faire, nous devons concevoir le moule conformément au dessin, qui est la conception structurelle du moule. En ce qui concerne la structure du moule, bien que la structure spécifique de chaque moule varie en fonction du produit, nous pouvons tout de même établir une classification générale.

Un moule complet se compose généralement de deux parties principales

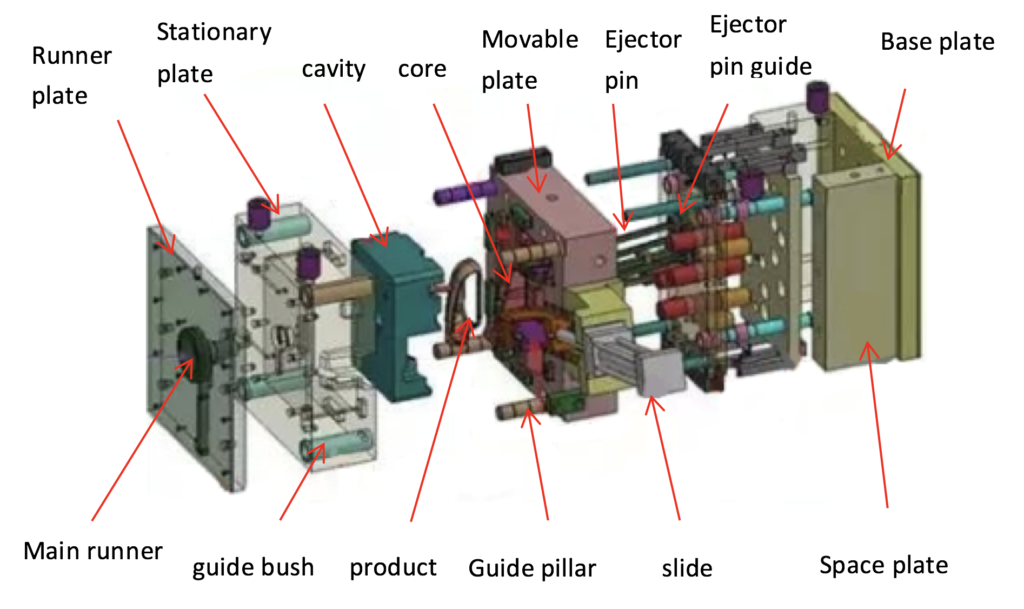

La partie moulage, également connue sous le nom de noyau ancien, est la partie qui concerne la forme et la taille du produit en plastique.

La partie cadre du moule, également appelée embryon de moule, est utilisée pour installer et fixer la partie moulage.

Les moules d'injection plastique sont divisés en deux grands types

(a) Moule à deux plaques

Le moule à deux plaques ne s'applique pas au moule à glissière avant et au moule à porte ponctuelle, à l'exception de ces deux structures, toutes les autres structures et méthodes de collage peuvent être utilisées.

(b) Trois plaques sont des moules de type

Il est également appelé moule à bec fin, selon le type, et se divise en trois formes : le bec fin, le bec fin simplifié et les trois fausses plaques.

Le cadre du moule à bouche d'eau fine de type simplifié n'a pas de pilier de guidage dans la plaque latérale du moule arrière, pas de rondelle de limitation sur la barre d'attache, ne peut pas concevoir de structure de plaque de poussée, est généralement utilisé dans 500 mm sous le moule de petite et moyenne taille, le lot de produits n'est pas adapté à l'utilisation.

(c) Faux moule à trois plaques

Le cadre du faux moule à trois plaques est spécialement conçu pour le mécanisme de coulissement du moule avant, il n'y a pas de plaque de déchargement, il ne convient pas pour le moule de la carotte de coulée ponctuelle.

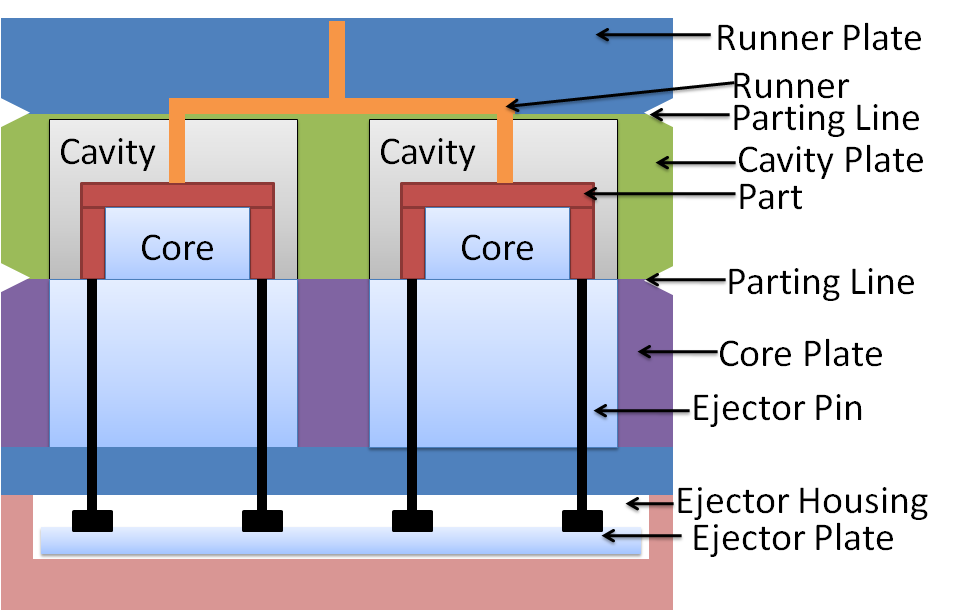

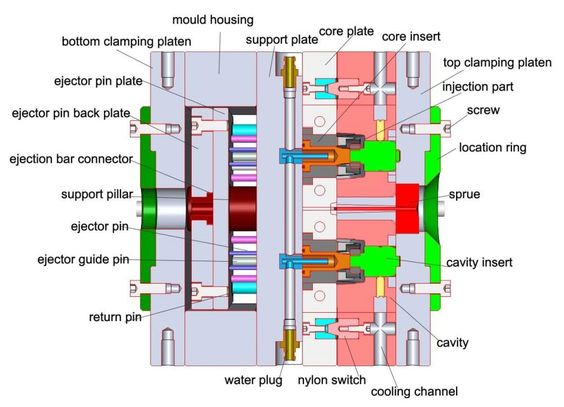

Sept systèmes principaux composent un moule d'injection plastique complet

(1): Le système de versement

Il se compose de 4 parties : le canal d'écoulement principal, le collecteur, la vanne et la cavité froide.

(2) Mécanisme de moulage

La structure de moulage est la partie qui est en contact direct avec les produits en plastique, y compris le noyau avant et arrière du moule, l'insert, la glissière, la partie supérieure inclinée et d'autres institutions.

(3) Système d'éjection

Le système d'éjection comprend les broches d'éjection, les blocs d'éjection, les manchons d'éjection et les élévateurs, etc. pour éloigner les pièces moulées par injection du cœur de la cavité après le refroidissement.

(4) Structure du guide

Le mécanisme de guidage comprend un pilier de guidage, un manchon de guidage, une barre de réarmement de la plaque d'éjection, une douille de guidage de la plaque d'éjection et d'autres institutions.

Pour les moules plus exigeants, il convient parfois d'augmenter le mécanisme de guidage auxiliaire, tel que le cône, la surface droite, le positionnement de précision du cône, etc.

(5) Système de refroidissement

Le système de refroidissement est principalement un circuit de circulation d'eau, avec refroidissement par huile, refroidissement par eau, refroidissement par air, etc.

Certains moules doivent être chauffés, le circuit d'eau de refroidissement peut être utilisé pour le chauffage.

Le moule lui-même est un grand système de refroidissement. Pour obtenir un meilleur effet de refroidissement, un ou plusieurs groupes de canaux de refroidissement seront conçus pour le moule.

En général, la distance entre le canal de refroidissement et le produit est égale à deux fois le diamètre du canal.

(6) Système d'échappement

Il s'agit principalement de la fente d'échappement, de l'aiguille d'injection, de l'insert d'échappement, de la soupape d'échappement et d'autres parties de l'institution.

(7) Système d'alimentation

Le système d'alimentation désigne le passage par lequel le plastique fondu passe de la buse de la machine d'injection à la cavité du moule.

Il se compose de quatre parties : la tige de coulée, la glissière, la porte et le puits à balles froides.

Selon les exigences du processus et de la fabrication, certains noyaux de moules et moules femelles sont composés de plusieurs pièces, tandis que d'autres sont constitués d'un tout.

Les inserts de moulage ne sont utilisés que pour les parties vulnérables ou difficiles à traiter.

Pour répondre aux exigences de la moulage par injection pour la température du moule, il est nécessaire d'installer un système de régulation de la température pour ajuster la température du moule.

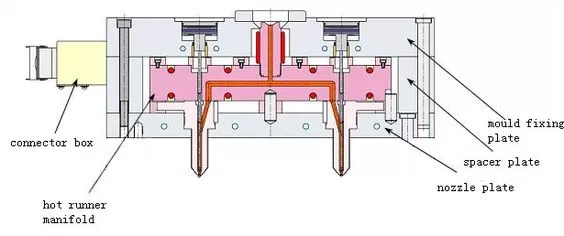

Introduction du système de canaux chauds pour moules en plastique

(1) Système de canaux chauds est un outil très largement utilisé moulage plastique le système de coulée, principalement à l'aide de dispositifs de chauffage et d'un système électronique de contrôle de la température afin que le plastique fondu dans le système de coulée ne se solidifie pas.

Cela permet au plastique d'être rempli dans la cavité du moule de manière régulière et ordonnée.

En l'absence de pression d'injection, le plastique fondu ne s'écoulera pas automatiquement et ne sera pas tiré, ne débordera pas et ne connaîtra pas d'autres phénomènes liés à la libération des produits en plastique.

(2) Moules à canaux chauds ont une large gamme de températures de fusion des matières plastiques. Bonne fluidité à basse température : bonne stabilité thermique à haute température.

Sensible à la pression, pas d'écoulement sans pression, écoulement immédiatement après la pression ; bonne conductivité thermique, chauffage et refroidissement rapides.

Les inconvénients de ce mécanisme sont son encombrement, son coût élevé, ses pertes de chaleur importantes, sa difficulté à être contrôlé et sa forte dilatation thermique après chauffage.

Les matières thermoplastiques, en revanche, sont des matières plastiques qui peuvent être fondues, refroidies, consolidées, puis fondues à nouveau sans brûler.

Les matériaux thermoplastiques peuvent être cycyclés et réutilisés. Parfois, cela se produit directement dans l'usine.

(3) La conception du moule à canaux chauds doit faire attention au système de canaux chauds et au moule entre les deux, il faut laisser suffisamment d'espace pour une expansion par taraudage, essayer d'éviter un contact sur une grande surface, le moule et le moule. moulage par injection doit être augmentée entre le matelas d'isolation thermique afin de réduire les pertes de chaleur.

La plaque d'isolation doit être un matériau isolant, généralement de la bakélite, diverses plaques de plastique ou de la fibre de verre, etc.

(4) Le système de canaux chauds se compose principalement de quatre parties : le thermostat principal, le manchon de croisement, le collecteur et la buse chaude. La forme de l'entrée de colle peut être divisée en deux types : le type à point unique et le type à points multiples.

Mécanisme à glissière et mécanisme à plateau incliné

a. Mécanisme de glissière

(1) Le mécanisme de glissière, également appelé mécanisme de séparation latérale et d'extraction du noyau, est un moyen de traiter les barbes des produits en plastique qui ne peuvent pas être libérées en douceur dans le moule.

Lorsque la face du produit plastique présente une concavité latérale telle qu'un trou rond, un trou de sortie, une languette, une rainure, une barre, etc., et qu'elle ne peut pas être libérée en douceur en fonction du sens d'ouverture du moule, le mécanisme de séparation latérale et d'extraction du noyau doit être utilisé, et le mécanisme à glissière est la forme la plus courante.

(2) Lors de la conception de la glissière, la colonne inclinée doit entraîner le mouvement de la glissière en toute sécurité et en douceur, et la colonne inclinée et la glissière ne doivent pas s'autobloquer ou se mordre lors de l'ouverture et de la fermeture du moule ; l'angle de la colonne inclinée doit donc être supérieur à l'angle du bloc de verrouillage de la glissière, de 1 à 3 degrés.

(3) L'angle du curseur ne doit pas être supérieur à 25 degrés. Lorsque la forme du produit doit être supérieure à 25 degrés, il convient de l'utiliser avec précaution.

b. Mécanisme de plateau incliné

(1) Le rôle de la partie supérieure inclinée est le même que celui de la partie coulissante. Son principe de mouvement est également le mouvement vertical de l'ouverture et de la fermeture du moule en mouvement horizontal, pour compléter l'extraction latérale du noyau.

La partie supérieure inclinée repose principalement sur le mouvement de la plaque d'éjection et le mouvement. Il s'agit d'une extension du système d'éjection et fait partie du mécanisme d'extraction latérale des carottes.

Pendant le mouvement du sommet incliné, il peut non seulement extraire les barbes, mais aussi aider le mécanisme d'éjection à éjecter les produits plastiques du moule. Il n'est donc pas nécessaire de placer l'éjecteur dans un rayon de 10 à 20 mm autour du sommet incliné.

(2) Course d'éjection : Dans la conception du sommet incliné, la course de l'éjecteur doit assurer l'éjection sûre des produits en plastique de l'unité de production. moule d'injection.

Pour assurer le démoulage en toute sécurité, il faut également essayer de réduire la course de l'éjecteur. Plus la course de l'éjecteur est grande, plus il est facile de fatiguer le sommet incliné, plus la durée de vie est courte.

(3) L'angle du plan incliné ne doit pas être supérieur à 12 degrés. Un angle supérieur à 12 degrés doit être utilisé avec prudence. Plus l'angle du sommet incliné est grand, plus la résistance est mauvaise, plus il est facile de le casser.

Le mécanisme d'ouverture du moule arrière est le plus courant et l'une des structures les plus basiques de l'industrie de la pêche. moule en plastique.

c. Structure de la glissière du moule avant

Tout comme la glissière du moule arrière, il s'agit d'un système important dans le moule en plastique. Le mécanisme de la glissière avant du moule est nécessaire lorsque le produit présente les conditions suivantes.

(1) Les produits en coquille ayant des exigences élevées en matière d'apparence, lorsqu'il y a des trous ou des rainures sur les parois latérales, l'utilisation d'une glissière de moulage arrière affectera l'apparence.

(2) La hauteur du produit est très élevée, lorsque la position de la boucle est éloignée du noyau de la filière arrière, le coulisseau de la filière arrière est plus difficile à réaliser, il faut envisager l'utilisation de

(3) Pour certains produits en coquille, l'emplacement de la boucle à l'avant du moule interne ne permet tout simplement pas d'utiliser le coulisseau du moule arrière.

(4) Dans certains produits, en raison de l'apparence des restrictions, l'apparence du produit de la pente de libération est petite, facile à coller au moule avant.

(5) Pour certains produits ronds, presque ronds ou rectangulaires à cavité profonde, lorsque l'ensemble de l'extérieur présente un chanfrein, il convient d'envisager l'utilisation du curseur de type Haff.

Il existe de nombreux types de glissières frontales, et les moulage par injection Le coût de traitement est beaucoup plus élevé et le traitement est beaucoup plus difficile, c'est pourquoi, lors de la conception du moule, il faut essayer de ne pas utiliser de glissières de matrice frontales.

L'injection du produit comporte une contre-dépouille ou un trou dans la paroi latérale. moule en plastique sur mesure doit concevoir le mécanisme de traction du noyau latéral (également appelé glissière), le mécanisme de traction du noyau incliné (également appelé élévateurs), le cylindre à huile (lorsque la distance de traction du noyau latéral est longue).

Glissière de filière avant comparée à la glissière de filière arrière

(1) La partie avant du moule avec la glissière avant nécessite une séparation supplémentaire (à l'exception de la glissière avant), et l'ensemble du moule nécessite au moins deux ou trois séparations. S'il s'agit d'un moule à alimentation par porte ponctuelle, il faut le faire trois fois ; s'il s'agit d'un moule à alimentation par porte non ponctuelle, il faut le faire deux fois.

(2) Que ce soit deux ou trois fois, le plan de joint principal doit être ouvert la dernière fois.

(3) Le plan de joint principal est doté d'un mécanisme de serrage plus important.

(4) Le pilier de guidage du cadre du moule se trouve généralement à l'avant du moule.

(5) Le moule individuel du mécanisme de glissement du moule avant ne peut pas réaliser la structure de la plaque de poussée du moule arrière.

Lors de la conception du moule du mécanisme de glissement du moule avant, les points suivants doivent être pris en compte

(1) Lors de la conception du moule du mécanisme de glissement du moule avant, si la méthode d'alimentation en colle est une alimentation par points, le porte-moule à bec fin ou le porte-moule à bec fin simplifié doit être utilisé.

Si la méthode de collage n'est pas l'encollage par points, vous devez utiliser le faux porte-moule à trois plaques, car le faux porte-moule à trois plaques est conçu pour le moule du mécanisme de glissement du moule avant.

(2) La surface de séparation principale doit être dotée d'un mécanisme de serrage très sûr et fiable ; les dispositifs couramment utilisés sont les ouvreurs en nylon, les machines à fermoir à ressort, les machines à fermoir mécanique, etc.

(3) Il doit y avoir un mécanisme de limitation très sûr entre le gabarit du code supérieur et certaines plaques, couramment utilisées avec les vis d'épaule (vis de limitation).

(4) Le manchon du mécanisme de coulissement du moule avant et le noyau du moule avant sont en état de friction violente pendant une longue période, de sorte que l'extrémité avant du manchon doit être biseautée pour s'adapter.