Introduction

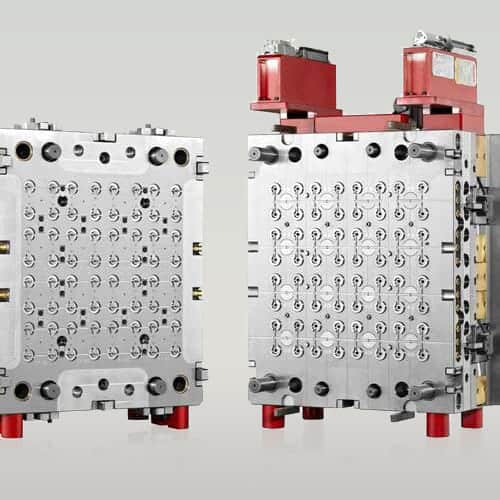

Dans le domaine en constante évolution de la fabrication, l'importance des moules à injection est monumentale. Ces instruments de précision constituent la pierre angulaire de la moulage par injection de plastique Ce domaine englobe une myriade d'articles, des éléments de véhicules aux appareils de santé. La particularité de ces moules tient à leur aptitude à transformer les matières plastiques en composants complexes, cohérents et de qualité supérieure avec une habileté exceptionnelle. Leur rôle dépasse la simple mise en forme ; ils contribuent à encourager l'innovation, à réduire les dépenses de production et à accroître l'uniformité des produits.

Pourtant, l'efficacité et la viabilité financière de la moulage par injection sont intimement liés à la longévité de ces moules. Comme tout dispositif de haute précision, ils subissent l'usure, sont soumis à des pressions thermiques et peuvent se détériorer en raison d'une utilisation continue. Plus la capacité du moule à conserver sa précision et sa fonctionnalité est grande, plus le rendement de l'investissement est important. Ainsi, l'effort visant à augmenter la durée de vie des moules d'injection n'est pas seulement une question technique, mais aussi un aspect fiscal primordial. Elle nécessite un équilibre complexe entre le choix des matériaux, la précision de la fabrication, un entretien rigoureux et un fonctionnement expert.

En étudiant et en appliquant des méthodes visant à améliorer la durabilité des moules, les fabricants peuvent réduire considérablement leurs dépenses, maintenir des normes élevées de qualité de production et atténuer l'impact écologique en réduisant le gaspillage de matériaux et la consommation d'énergie. Les sections suivantes examineront diverses dimensions et méthodes pragmatiques visant à atteindre cet objectif, confirmant l'endurance et la durabilité écologique de cet outil indispensable à la fabrication.

II.Comprendre l'usure des moules d'injection

La durabilité et l'efficacité opérationnelle des moules à injection sont nettement influencées par une multitude d'éléments qui précipitent l'usure. La compréhension de ces éléments permet aux fabricants de concevoir des stratégies visant à augmenter et à améliorer la durée de vie des moules d'injection et à maintenir le calibre des moules d'injection en plastique.

Éléments favorisant l'attrition Effort mécanique :

Dans les affres de la procédure de moulage par injectionLes moules sont soumis à des efforts mécaniques incessants. Cela provient des pressions d'injection élevées et de l'ouverture et de la fermeture récurrentes de la cavité du moule. Progressivement, ces efforts peuvent engendrer une usure des différents composants du moule, des constituants et de la surface du moule.

Effort thermique :

Les moules d'injection subissent des contraintes thermiques oscillantes, les températures variant rapidement au fur et à mesure que le plastique chauffé et liquéfié est introduit puis refroidi. Ces variations incessantes peuvent entraîner une fatigue thermique au cours de la vie du matériau du moule, ce qui nuit à sa solidité structurelle.

L'érosion chimique :

Certaines substances plastiques utilisées dans les moulage par injection peuvent présenter des propriétés corrosives. Lorsque ces substances entrent en contact avec la surface du moule, elles peuvent provoquer une érosion chimique, en particulier si le matériau du moule présente une résistance insuffisante à la corrosion.

Érosion par abrasion :

Le flux incessant de matière plastique, notamment lorsqu'il comprend des charges ou des renforts, peut être abrasif pour la surface du moule, engendrant une érosion progressive.

Types de dégradation les plus courants Corrosion :

Ce phénomène résulte d'interactions chimiques entre les matériau du moule et les plastiques ou les sous-produits du processus de moulage. Au fil du temps, la corrosion peut altérer la surface du moule, ce qui nuit à la qualité des composants moulés.

Abrasion :

Le contact persistant avec le plastique mobile, en particulier les matériaux contenant des agents de renforcement, peut entraîner une érosion par abrasion. Ce phénomène se manifeste par une érosion ou une usure de la surface du moule, en particulier dans les zones où la vitesse d'écoulement ou les turbulences sont élevées.

Fatigue thermique :

En raison des réchauffements et refroidissements répétés, des microfissures peuvent apparaître dans le matériau du moule, ce qui affaiblit la structure du moule. Ce phénomène est exacerbé par des facteurs tels que des températures de moule excessives et un traitement thermique inadéquat de l'acier du moule.

La compréhension de ces éléments est cruciale pour formuler des routines de maintenance efficaces et des méthodologies opérationnelles qui peuvent diminuer ces dommages, prolongeant ainsi la durée de vie des moules. Les sections suivantes explorent la sélection des matériaux, les considérations de conception et les stratégies de maintenance qui contribuent à améliorer la durée de vie des moules et à préserver la longévité des moules d'injection.

III.Sélection des matériaux pour améliorer la longévité des moules

L'aspect essentiel de l'augmentation de la durée opérationnelle de la moules d'injection réside dans le choix judicieux des matériaux. Le choix judicieux influence non seulement la longévité du moule d'injection, mais aussi sa capacité à résister à l'usure, à la corrosion et à la fatigue thermique.

Importance d'une sélection optimale des matériaux de moulage Endurance et résistance à l'abrasion :

Le matériau du moule doit être résistant pour supporter les conditions difficiles du processus de moulage par injection, notamment l'exposition à des pressions élevées et à des substances plastiques abrasives.

Conductivité thermique et équilibre :

La conductivité thermique supérieure facilite la dispersion uniforme de la chaleur, réduisant la probabilité de fatigue thermique et garantissant des températures de moule constantes.

Résistance à la corrosion :

Cette caractéristique est cruciale pour les moules utilisés avec des plastiques corrosifs, car elle garantit la préservation de la surface du moule en cas d'utilisation prolongée.

Délimitation des différents matériaux de moulage Acier de moulage :

Il est traditionnellement préféré pour sa robustesse et son endurance. L'acier pour moules de haut calibre est généralement soumis à des méthodes de traitement thermique uniques afin d'accroître sa résistance à l'usure et à la corrosion. Il est exemplaire pour la production de volumes importants ou de longue durée en raison de la durée de vie prolongée des moules.

Moules en aluminium souple :

Ces moules sont plus légers et présentent une conductivité thermique supérieure à celle de l'acier, ce qui se traduit par des durées de refroidissement plus rapides et des cycles plus courts. Néanmoins, leur durabilité peut ne pas rivaliser avec celle de l'acier, en particulier dans les scénarios de production en grande série. Les moules en aluminium sont souvent utilisés pour le développement de prototypes ou la production en petite série.

IV. Stratagèmes novateurs pour prolonger la longévité des moules

Le domaine de la moulage par injection est en constante évolution, marquée par un afflux de nouvelles méthodologies et de technologies de pointe visant à accroître à la fois la durabilité et l'efficacité du cycle de vie des moules à injection. Pour les fabricants désireux de s'assurer un avantage stratégique et d'accroître leurs prouesses en matière de production, il est primordial de se tenir au courant de ces innovations.

Découvrir les technologies sophistiquées dans le domaine du moulage par injection

Impression 3D pour la fabrication de moules: La fusion de l'impression 3D, ou fabrication additive, avec le domaine de la fabrication de moules, facilite la création de moules plus labyrinthiques et plus méticuleux. Cette technique d'avant-garde permet de créer des moules dotés de canaux de refroidissement élaborés, d'améliorer la régulation thermique et d'atténuer la contrainte thermique.

Capteurs intelligents pour les moules: L'intégration de capteurs dans les moules permet l'acquisition en temps réel de données essentielles concernant la température, la pression et la durée des cycles. Ces informations permettent d'affiner le processus de fabrication. processus de moulage et de contourner les scénarios susceptibles de précipiter la dégradation prématurée des moules.

Mécanismes de maintenance automatisés: Les progrès de la robotique et de l'automatisation ont donné naissance à des systèmes de maintenance automatisés. Ces appareils peuvent exécuter des tâches telles que le nettoyage, l'examen et la lubrification avec une précision et une uniformité inégalées.

Tendances prospectives dans les processus de fabrication des moules et choix des matériaux

Nanocouches pour l'extérieur des moules: L'application de nano-revêtements sur les surfaces des moules peut augmenter considérablement leur résistance à l'usure et diminuer la nécessité d'un entretien récurrent. Ces revêtements augmentent également les caractéristiques de démoulage du moule, réduisant les contraintes mécaniques lors de l'expulsion des composants.

Matériaux composites avancés: L'étude de nouveaux matériaux composites offre des perspectives prometteuses pour la création de moules. Ces matériaux combinent les vertus des métaux et des polymères, offrant des rapports poids/résistance formidables et des attributs thermiques supérieurs, ce qui pourrait donner naissance à des moules d'une longévité accrue.

Formulation d'alliages sur mesure: Le forgeage d'alliages personnalisés, spécialement conçus pour des applications de moulage distinctes, pourrait transformer le processus de fabrication des moules. Ces alliages sont conçus pour offrir une solidité, une stabilité thermique et une résistance à la corrosion inégalées, répondant ainsi aux exigences spécifiques des applications de moulage. Diverses formes de moulage par injection procédures.

Matériaux et méthodes durables: Dans le cadre de l'orientation de l'industrie vers la gestion de l'environnement, on observe un intérêt croissant pour l'utilisation de matériaux et de méthodologies écologiques dans la fabrication des moules. Cela comprend l'utilisation de substances recyclées pour la construction des moules et l'innovation de techniques de moulage plus efficaces sur le plan énergétique.

V. Maintenir l'intégrité des moules d'injection

Assurer la longévité des moules à injection est une tâche essentielle qui nécessite un entretien scrupuleux et méthodique. Ce soin vigilant permet non seulement d'augmenter la durée de fonctionnement de la machine de moulage par injection, mais aussi de garantir un calibre uniforme dans le moule. moulage par injection séquence.

L'importance de l'entretien habituel

Contrecarrer la dégradation: L'entretien habituel facilite la reconnaissance et la correction précoces de complications telles que l'abrasion, l'oxydation ou le désalignement, qui, si elles ne sont pas traitées, accélèrent la dégradation des moules.

Efficacité uniforme contre les moisissures: Les moules qui font l'objet d'une attention régulière affichent des performances inébranlables, produisant des composants de qualité supérieure tout en réduisant la probabilité d'interruptions opérationnelles dues à des dysfonctionnements des moules.

Rapport coût-efficacité: L'entretien proactif des moisissures s'avère être une stratégie plus économique au fil du temps, par rapport aux dépenses liées à la réparation ou au remplacement des moisissures.

Procédures optimales pour le nettoyage des moisissures et la régulation thermique

Nettoyage périodique: Pour éviter la corrosion ou les accumulations dans les cavités du moule et à sa surface, il est essentiel de procéder à un nettoyage de routine. Ce nettoyage comprend à la fois des méthodes mécaniques et chimiques, selon le cas.

Gestion thermique: Il est impératif de gérer judicieusement les températures des moules pour éviter l'usure thermique et les tensions. Cela implique de maintenir des températures et des débits de liquide de refroidissement idéaux pendant toute la durée de vie de l'appareil de refroidissement du moule.

Tactiques pour limiter l'abrasion excessive

Lubrification: Une lubrification rigoureuse des composants en mouvement, tels que les broches et les glissières des éjecteurs, est essentielle pour réduire les frottements et l'abrasion qui en découle.

Utilisation des plaques d'usure: La mise en place de plaques d'usure dans les zones soumises à un frottement élevé permet de répartir uniformément l'usure et de simplifier le remplacement par rapport aux réparations de moules.

Fortification de la surface: L'application de couches protectrices sur la surface du moule renforce sa résistance à l'abrasion, en particulier pour les moules utilisés avec des matériaux grossiers.

Gestion de l'abrasion du plan de joint

Surveillance régulière: Il est essentiel de procéder à des examens fréquents des plans de joint pour détecter toute trace d'usure ou de détérioration. Cette zone, où les moitiés du moule convergent, est particulièrement sensible à l'usure en raison des actions répétitives d'ouverture et de fermeture.

Alignement précis: Garantir un alignement précis des moitiés de moule à chaque cycle est essentiel pour réduire l'abrasion du plan de joint.

Amélioration de la surface: L'application de traitements de durcissement ou de revêtements dans la zone du plan de joint peut amplifier sa résistance à l'usure.

En conclusion, l'adoption de protocoles d'entretien complets et réguliers pour les moules à injection va au-delà de la simple résolution de problèmes. Elle incarne une stratégie avant-gardiste visant à prolonger leur durée de vie. Il s'agit d'un mélange de nettoyage de routine, de contrôle de la température, de lubrification et d'incorporation stratégique de matériaux et de revêtements résistants à l'usure pour les moules d'injection. moule d'injection de la durée de vie, ce qui permet de minimiser l'usure et de maintenir la qualité de l'opération de moulage.

conclusion

En résumé, l'augmentation de la longévité d'un moule d'injection est un effort d'intégration qui englobe la synergie des sciences des matériaux, le sens de l'ingénierie, l'entretien scrupuleux, la manipulation compétente et les méthodologies innovantes qui prolongent la durée de vie des moules. Une telle orchestration harmonieuse de ces facettes permet aux producteurs de renforcer la résilience et l'efficacité opérationnelle de leurs moules, ce qui se traduit par une productivité accrue, une prudence économique et une position renforcée dans le domaine de la fabrication.