Moulage par injection est un procédé de fabrication utilisé pour créer des objets à partir de polymères thermoplastiques et thermodurcissables.

Le processus de fabrication commence par l'injection d'un polymère fondu dans la cavité d'un moule.

Le polymère se refroidit ensuite et se solidifie pour produire l'objet souhaité. Moulage par injection présente de nombreux avantages, notamment la possibilité de fabriquer rapidement et à moindre coût de grandes quantités de produits de haute qualité.

Dans cet article, nous analyserons en détail les avantages et les inconvénients de cet article sur moulage par injection afin de disposer d'une bonne référence lorsque vous déciderez de fabrication de pièces moulées par injection.

Qu'est-ce que le moulage par injection ?

Moulage par injection est une méthode de moulage par injection et de moulage mixte. Elle nécessite l'utilisation de moulage par injection machines, matières premières plastiques, moules d'injectionet d'autres équipements.

À une certaine température, les matières plastiques multiples fondues sont brassées par une vis, injectées dans la cavité du moule sous haute pression, puis refroidies et durcies pour obtenir un produit moulé.

Cette méthode convient à la production en masse de pièces de forme complexe et constitue l'une des méthodes de traitement les plus importantes.

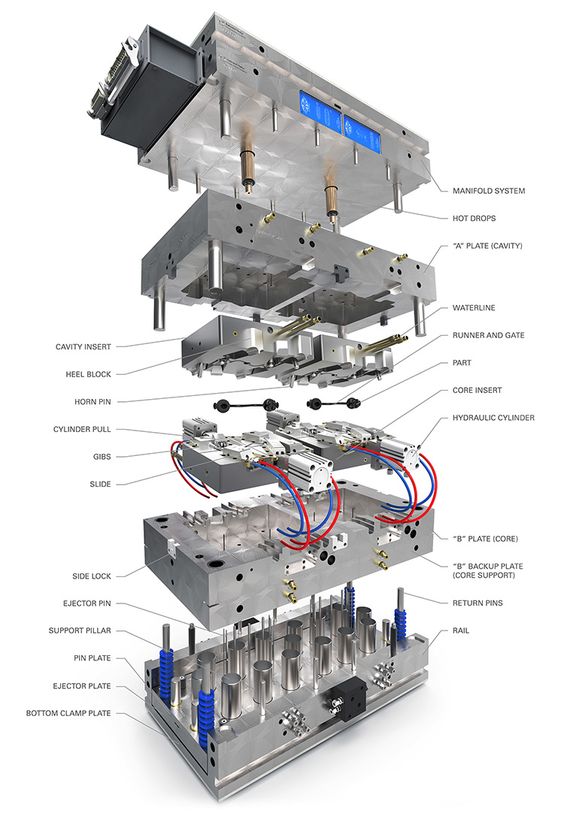

Processus de moulage par injection

Le moulage par injection Le processus de production peut être grossièrement divisé en 6 étapes :

(1) Fermeture du moule

(2) Injection

(3) Maintien de la pression

(4) Refroidissement

(5) Ouverture du moule

(6) Retrait du produit

Le processus ci-dessus est répété pour fabriquer des produits dans le cycle du lot.

Pourquoi utiliser le moulage par injection ?

Le moulage par injection est rapide et efficace, l'opération peut être automatisée, il existe de nombreuses variétés de couleurs, la forme peut être simple ou complexe, la taille peut être grande ou petite, et la taille du produit est précise, le produit est facile à mettre à jour, et peut devenir une forme complexe de pièces.

(1) Étant donné que la plastification de la matière fondue et la modélisation du flux de moulage de plusieurs matières plastiques sont effectuées respectivement dans le cylindre et dans la cavité du moule, le moule peut toujours être en état de condenser ou de réticuler la matière fondue et de la durcir rapidement, ce qui permet de raccourcir le cycle de moulage.

(2) Lors du moulage, la matière fondue est injectée dans le moule après avoir été verrouillée, et la matière fondue ayant une bonne fluidité s'use peu dans la cavité du moule, de sorte qu'un ensemble de moules peut produire de grandes quantités de produits moulés par injection.

(3) Un opérateur peut souvent gérer deux ou plusieurs moulage par injection Le nombre de machines est relativement faible, surtout lorsque les pièces moulées peuvent être déchargées automatiquement, et il est possible de gérer un plus grand nombre de machines.

(4) Tous les processus de moulage, tels que la fermeture du moule, l'ajout de matières plastiques, la plastification, l'injection, l'ouverture du moule et le démoulage, sont achevés par l'action de moulage par injectionCe qui facilite l'automatisation complète du processus d'injection et la réalisation du contrôle des programmes.

(5) En raison de la forte pression qui règne lors de la moulage par injection il est possible de mouler des pièces en plastique aux formes complexes, avec des motifs et des marquages de surface clairs et une grande précision dimensionnelle.

(6) La co-injection permet de mouler plusieurs types de matériaux ; elle permet de mouler efficacement des matériaux à peau dure et à cœur moussant, des plastiques thermodurcissables et des plastiques renforcés par des fibres.

Comme le moulage peut être effectué avec un moule précis et un système hydraulique précis, et avec l'utilisation d'un contrôle par micro-ordinateur, il est possible d'obtenir des produits d'une grande précision.

(7) Efficacité de production élevée : deux jeux de moules peuvent contenir des douzaines, voire des centaines de cavités, de sorte que des douzaines, voire des centaines d'unités de production peuvent être produites. fabrication de pièces en plastique peuvent être moulés en une seule fois.

(8) Les pièces moulées n'ont besoin que d'une petite quantité d'ébarbage pour être utilisées, et les déchets produits pendant le processus de moulage sont éliminés. moulage par injection peuvent être réutilisés, de sorte qu'il y a très peu de gaspillage de matières premières pendant le processus de fabrication. moulage par injection.

(9) Moulage par injection a l'avantage de permettre l'utilisation simultanée de plusieurs matières plastiques pour la fabrication d'une pièce. Par exemple, il est également possible de mouler des inserts en TPU ou en métal avec des pièces en plastique.

Avantages du procédé de moulage par injection

(1) Contrôle de qualité facile: une très grande précision de surface et une très faible erreur de forme pour le même lot.

Moulage par injection est un processus hautement reproductible. Cela signifie que la deuxième partie de la production sera identique à la première. Cela permet un excellent contrôle de l'uniformité du produit et de la fiabilité des pièces dans le cadre d'une production en grande quantité.

(2) Faible coût du processus: Coût initial de l'outillage élevé mais faible coût par pièce. Le principal avantage de la moulage par injection est la capacité de se concentrer sur l'augmentation de la production.

Une fois que la machine et le moule sont prêts, le prix unitaire du produit en cours de production est très bas. Au fur et à mesure que les pièces sont produites, le prix baisse considérablement.

(3) Adapté à la production de masse: En général, il ne convient qu'à la production de masse. moulage par injection est adapté à la production de masse de produits de forme complexe et à d'autres domaines de traitement du moulage.

(4) Efficacité élevée de la productionCycle de production général de l moulage par injection: 30s-60s/mode ; peu ou pas de travail, une fois que les paramètres de la moulage par injection sont réglés, il peut maintenir une production continue sans nécessiter de réglages manuels et fréquents.

Inconvénients du procédé de moulage par injection

(1) Coût d'investissement initial élevé : Rapide injection de production Le moulage nécessite une moulage par injection machine, équipement de moulage par injection, moules d'injectiond'autres équipements auxiliaires, etc.

Parce que le coût des moulage par injection machines et moules d'injection sont relativement élevés, de sorte que l'investissement de départ est important, ce qui ne convient pas aux petites séries.

Il n'est donc pas adapté à la production de petites quantités de pièces en plastique.

(2) Exigences élevées en matière de conception : Si vous souhaitez produire des pièces en série, vous devez vous assurer que la conception est correcte dès le départ, car si vous devez modifier le moule ultérieurement en raison de problèmes de conception, le coût du changement de moule est également relativement élevé.

(3) Exigences élevées en matière de compétences : La qualité des produits moulés étant limitée par divers facteurs, les exigences techniques sont plus élevées et plus difficiles à maîtriser.

Exigences élevées en matière de compétences opérationnelles des moulage par injection les opérateurs de machines, qui requièrent généralement 5 à 10 ans d'expérience.

L'expérience technique requise pour le personnel chargé de la conception et de la production des moules est plus élevée et nécessite généralement 5 à 10 ans d'expérience.

(4) Le délai de préproduction est plus long : L'appareil clé de la moulage par injection est le moule, mais le cycle de conception du moule, les différentes techniques de fabrication de l'outillage et l'essai du moule sont très longs et lents à mettre en place pour la production.

En fonction de la taille et de la structure de l'idée de produit, la fabrication du moule d'injection prend généralement de 25 à 40 jours.

Une fois le moule prêt, il faut s'y reprendre à plusieurs fois pour déboguer le système. moulage par injection les paramètres des machines pendant la phase de préparation des échantillons afin d'obtenir les paramètres les plus disponibles pour une préparation rapide des échantillons. production moulage par injectionce qui prend également un certain temps.

(5) En raison de la limitation des conditions de refroidissement, il est plus difficile de mouler des pièces en plastique à parois épaisses présentant de grandes variations.

(6) Inconvénients de la Moulage par injection Coûts initiaux élevés - le principal inconvénient des moulage par injection de matières plastiques est le outil de moulage par injection de plastique, moulage par injection de matières plastiques Le coût de la machine et de ses équipements auxiliaires est très élevé. Délai d'exécution - de la conception du produit à la pièce finale, il peut s'écouler des mois entre la conception, les révisions, les tests et les essais. fabrication d'outils.

Considérations relatives au moulage par injection

Avant d'essayer de produire des pièces par moulage par injectionLes conseils suivants peuvent vous être utiles :

(1) Considérations financières

Coûts initiaux : La préparation de la production de produits moulés par injection nécessite un investissement initial important. Il est préférable de connaître ce point clé à l'avance.

(2) Quantité de production

Déterminer le nombre de pièces à produire, fabrication de moules par injection est la technique de fabrication la plus rentable.

Déterminez le nombre de pièces que vous souhaitez tirer de votre investissement (tenez compte des coûts de conception, d'essai, de production, d'assemblage, de commercialisation et de distribution, ainsi que du prix de vente escompté).

(3) Considérations relatives à la conception

Conception des pièces : La simplification de la géométrie du produit et la réduction du nombre de pièces dès le départ sont bénéfiques.

Conception de l'outillage : Lors de la conception du moule, il faut tenir compte à l'avance des défauts susceptibles de se produire au cours de la production. Pensez à l'emplacement des portes et effectuez des simulations à l'aide d'un logiciel de flux de moule tel que Solidworks Plastics.

(4) Considérations relatives à la production

Temps de cycle : Réduire autant que possible la durée du cycle. Utilisez des outils techniquement sophistiqués. De petits changements peuvent faire une grande différence, et le fait de réduire de quelques secondes votre temps de cycle peut se traduire par des économies significatives lorsque vous produisez des millions de pièces.

(5) Assemblée

Concevez vos pièces de manière à minimiser l'assemblage. La principale raison en est que le coût de l'assemblage de pièces simples dans le processus de moulage par injection est encore relativement élevé. Si vous pouvez optimiser le processus d'assemblage dans les processus de fabrication, vous économiserez beaucoup de coûts de main-d'œuvre.

Facteurs affectant la qualité du moulage par injection

(1) Pression d'injectionLa pression d'injection est nécessaire parce que la résistance du processus d'écoulement de la matière fondue doit être compensée, ou la résistance du processus d'écoulement doit être éliminée par la pression de la machine d'injection, ce qui est l'inverse, afin de garantir un environnement de remplissage sans heurts.

(2) Temps d'injectionLe temps d'injection : un temps d'injection raisonnable est propice au remplissage idéal de la matière fondue, tandis que l'épi est très important pour améliorer la qualité de la surface du produit et réduire les tolérances dimensionnelles.

(3) Température d'injectionLa température d'injection doit être contrôlée dans une fourchette appropriée. Si la température est trop basse, la matière en fusion n'est pas bien plastifiée, ce qui affecte la qualité des pièces moulées et accroît les difficultés de traitement ; si la température est trop élevée, la matière première est facile à décomposer.

Résumé

Si vous avez un grand nombre de production de plastique par injection projet à produire, envisager moulage par injection en tant que processus. Nous vous proposons quelques suggestions importantes à prendre en considération.

(1) Vous avez besoin d'un concepteur de produits expérimenté et moule d'injection l'ingénieur concepteur pour optimiser la conception de l'apparence et de la structure du produit avant la mise sur le marché fabrication de moules en plastiqueL'objectif est d'éviter les coûts liés à la modification ultérieure du moule en raison d'une conception et d'une structure déraisonnables.

(2) Avant de formellement Fabrication de moules par injectionil est recommandé de passer par Prototypage CNC ou Prototype d'impression 3D pour l'assemblage et les tests fonctionnels.

(3) Trouver une entreprise disposant d'ingénieurs en conception de produits, moule d'injection ingénieurs de conception, ingénieurs de production de moules, moulage par injection des ingénieurs chargés du débogage des machines, des ingénieurs chargés de l'inspection de la qualité, ainsi que plusieurs vendeurs parlant couramment l'anglais, afin de garantir le bon déroulement du projet sur le plan de la technologie, de la qualité et de la communication.

Si vous ne connaissez pas grand-chose à l'industrie, vous pouvez appeler Zetarmold pour fournir l'ensemble des services du projet.

Avec Zetar, votre projet peut devenir réalité en quelques jours. Avec plus de 20 anglophones et 7 concepteurs de produits et ingénieurs en conception de moules expérimentés pour soutenir le processus de fabrication, de l'idée à la réalité, laissez-nous vous aider à transformer votre rêve en réalité !