Die Umschaltposition beim Spritzgießen ist entscheidend für die Optimierung der Produktionseffizienz und der Teilequalität während des Einspritzvorgangs.

Die Umschaltposition bezieht sich auf den spezifischen Punkt im Einspritzzyklus, an dem die Maschine vom Füllen der Form zum Verpacken des Materials übergeht. Diese Einstellung trägt dazu bei, einen gleichmäßigen Druck aufrechtzuerhalten und die korrekte Füllung komplexer Kavitäten zu gewährleisten. Eine gut eingestellte Umschaltposition verbessert die Teilegenauigkeit und reduziert Fehler, was zu besseren Produktionsergebnissen führt.

Das Verständnis der Umschaltposition ist für Spritzgießer, die die Produktionsqualität verbessern wollen, von entscheidender Bedeutung. Erfahren Sie mehr darüber, wie Anpassungen an dieser Einstellung Ihre Spritzgießergebnisse erheblich beeinflussen können.

Eine richtig eingestellte Umschaltposition reduziert die Defekte an den Teilen.Wahr

Die genaue Einstellung der Umschaltposition trägt zur Aufrechterhaltung eines gleichmäßigen Drucks bei, wodurch Fehler minimiert und qualitativ hochwertige Teile gewährleistet werden.

Eine schlecht eingestellte Umschaltposition kann die Zykluszeit erhöhen.Falsch

Eine falsche Umschaltposition kann zwar zu Defekten führen, erhöht aber nicht per se die Zykluszeit, sondern kann an anderer Stelle zu Ineffizienzen führen.

Was ist Spritzgießen?

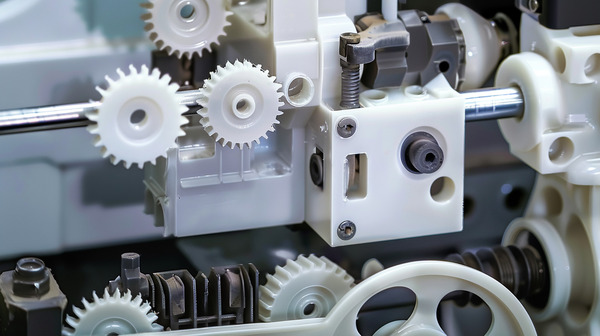

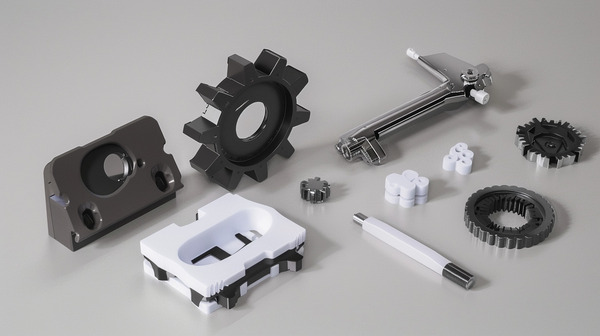

Spritzgießen ist ein Fertigungsverfahren, bei dem Kunststoff oder andere Materialien geschmolzen und in eine Form gespritzt werden, um Teile herzustellen. Das Verfahren ist effizient für die Massenproduktion und bietet hohe Präzision, Wiederholbarkeit und niedrige Kosten pro Teil. Zu den gängigen Anwendungen gehören Automobilteile, medizinische Geräte und Konsumgüter. Zu den wichtigsten Vorteilen gehören schnelle Produktionszyklen, komplexe Formen und minimaler Materialabfall.

Ein komplexes Herstellungsverfahren namens Spritzgießen wird zur Herstellung einer Vielzahl von Kunststoffprodukten verwendet. Zu Beginn wird geschmolzener Kunststoff in einen Formhohlraum gespritzt; anschließend kühlt er ab und verfestigt sich zu der endgültigen Form. Bei diesem Verfahren gibt es mehrere wichtige Schritte:

Klemmen: Die beiden Werkzeughälften werden geschlossen und zusammengepresst, um dem Einspritzdruck standzuhalten.

Injektion: Geschmolzener Kunststoff wird mit hohem Druck in den Formhohlraum gespritzt.

Kühlung: Der Kunststoff in der Form kühlt ab und verfestigt sich, wodurch die Form des Formhohlraums entsteht.

Rauswurf: Die Form öffnet sich, und das erstarrte Teil wird ausgeworfen.

Die präzise Steuerung jeder Phase ist für die Herstellung hochwertiger Teile von entscheidender Bedeutung. Während der Einspritzphase ist einer der kritischsten Parameter der Umschaltposition1.

Was ist die Umschaltposition beim Spritzgießen?

Die Umschaltposition hilft bei der Steuerung des Spritzgießprozesses, indem sie bestimmt, wann der Einspritzdruck auf Nachdruck umschaltet, wodurch das Teil stabilisiert und Fehler minimiert werden. Die korrekte Einstellung dieser Position gewährleistet eine gleichmäßige Materialverteilung, reduziert Einfallstellen und verbessert die Zykluszeiten.

Beim Kunststoffspritzgießen ist die Umschaltposition der Zeitpunkt, an dem das Regelsystem von der Geschwindigkeitsregelung zur Druckregelung übergeht( Nachdruck2). Diese Umschaltung ist von entscheidender Bedeutung, da sie darüber entscheidet, wie sich der geschmolzene Kunststoff verhält, wenn er die Formhohlräume füllt und verpackt, was sich direkt auf Qualitätsfaktoren (wie das Aussehen) auswirkt und auch darauf, ob jedes Teil mit allen anderen, die vor oder nach ihm hergestellt wurden, identisch sein wird. Es gibt mehrere Möglichkeiten, wie die Spritzgießmaschine wissen kann, wann sie umschalten muss. Dies kann über die Schneckenposition (am häufigsten), die Druckgrenze, die Zeit oder den Werkzeuginnendruck erfolgen.

Die Umschaltposition bezieht sich auf einen genauen Zeitpunkt im Spritzgießzyklus, an dem der Prozess von seiner Anfangsphase (Einspritzvorgang) in eine andere Phase, die Nachdruckphase, übergeht. In der Einspritzphase wird geschmolzener Kunststoff unter hohem Druck in den Formhohlraum gespritzt. Sobald die Kavität gefüllt ist, geht der Prozess in die Nachdruckphase über, in der zusätzlicher Druck ausgeübt wird, um sicherzustellen, dass das Material die Form vollständig ausfüllt, und um die Schrumpfung auszugleichen, die beim Abkühlen des Kunststoffs auftreten kann.

Welche Bedeutung hat der Wechsel der Position?

Die Umschaltposition wirkt sich auf mehrere wichtige Aspekte des Spritzgießprozesses aus:

Qualität der Produkte

Für eine erfolgreiche Umschaltung zwischen den Phasen muss sichergestellt werden, dass der Formhohlraum korrekt (vollständig) gefüllt ist. Der Übergang sollte erst erfolgen, wenn die Form verpackungsbereit ist, da sonst Defekte wie Hohlräume auftreten können, ungleichmäßige Wandstärke 3oder unvollständige Teile, weil der Materialfluss noch nicht abgeschlossen ist. Warten Sie aber auch nicht zu lange - wenn sich der Druck aufbaut, besteht die Gefahr von kosmetischen Problemen, wie z. B. Verformungen durch übermäßiges Abgießen, während das Teil noch in der Form ist.

Dimensionsstabilität

Ein effektives Management der Transferposition ist der Schlüssel zur Erhaltung der Maßgenauigkeit der Formteile - ein entscheidender Faktor, der bei der Herstellung von Komponenten, die enge Toleranzen erfordern, zu beachten ist.

Materialeffizienz

Wenn die Umschaltposition richtig gewählt wird, kann der Materialabfall verringert werden. Wenn der Kunststoff richtig gespritzt und verpackt wird, fallen weniger Überschüsse an, so dass die Ressourcen bei jedem Zyklus besser genutzt werden und insgesamt eine Effizienzsteigerung erzielt wird.

Zykluszeit

Kürzere Zykluszeiten und eine höhere Produktivität sind zwei weitere Vorteile, die sich aus einer stets korrekten Umstellung ergeben. Weniger Fehler bedeuten auch, dass die Qualitätskontrolle und das Aussortieren von Fehlern weniger Arbeitsstunden in der Produktion in Anspruch nehmen.

Welche Faktoren wirken sich auf die Schaltstellung aus?

Die Schaltstellung wird in erster Linie durch Faktoren wie Materialeigenschaften, Temperatur, Druck und mechanische Konstruktion beeinflusst. Diese Elemente bestimmen, wie die Komponenten von einem Zustand in einen anderen übergehen, was sowohl die Geschwindigkeit als auch die Genauigkeit beeinflusst. Ein korrektes Management dieser Faktoren gewährleistet eine optimale Systemleistung und minimiert Ausfallzeiten.

Bei der Bestimmung der optimalen Umschaltposition beim Spritzgießen müssen mehrere Faktoren berücksichtigt werden:

Materialeigenschaften: Die Fließeigenschaften der verschiedenen Kunststoffe sind unterschiedlich, was sich auf den Ablauf der Einspritz- und Verpackungsphase sowie auf die Geschwindigkeit der Formfüllung auswirkt. Wenn ein Material eine hohe Viskosität hat, ist möglicherweise ein anderer Umschaltpunkt erforderlich als bei einem Material mit niedrigerer Viskosität.

Geometrie des Teils: Ein kompliziertes Design muss möglicherweise geändert werden, wenn Sie vom Füllen zum Verpacken wechseln, damit keine Bereiche mit Einfallstellen4oder leere Räume (auch als Leerräume bezeichnet).

Formenbau: Auch die Komplexität und die Geometrie der Form beeinflussen die Umschaltposition. Komplizierte Formen mit komplexen Merkmalen erfordern möglicherweise eine präzisere Steuerung des Übergangspunkts, um eine vollständige Befüllung und Verpackung zu gewährleisten.

Spezifikationen der Maschine: Druck-, Geschwindigkeits- und Temperatureinstellungen spielen ebenfalls eine Rolle, wenn es darum geht, den bestmöglichen Zeitpunkt für die Übergänge zwischen den Prozessen zu bestimmen; die richtige Einstellung dieser Faktoren ist unerlässlich, wenn Sie am Ende erstklassige Produkte erhalten möchten!

Prozessbedingungen: Weitere Faktoren, die bei der Entscheidung über den Zeitpunkt des Wechsels berücksichtigt werden müssen, sind die Temperatur des geschmolzenen Materials und der Form selbst sowie die Geschwindigkeit der Einspritzung.

Wie wird die Schaltposition bestimmt?

Die Schaltposition wird in der Regel durch die Ausrichtung der Komponenten innerhalb eines Systems bestimmt, die auf mechanischen, elektrischen oder sensorischen Auslösern beruhen kann. In elektrischen Schaltungen wird die Schaltposition durch den Zustand des Schalters definiert, entweder offen oder geschlossen. Eine korrekte Positionierung gewährleistet die korrekte Funktion des Systems und verhindert Fehler oder Ineffizienz.

Die Bestimmung der optimalen Umschaltposition erfordert eine Kombination aus empirischen Tests und wissenschaftlichen Analysen. Hier sind einige gängige Methoden:

Empirische Prüfung: Es wird eine Reihe von Versuchen an verschiedenen Umschaltpunkten durchgeführt und die daraus resultierenden Teilefehler und Qualitätskennzahlen werden analysiert. Dieses Verfahren ist zwar zeitaufwendig, vermittelt aber praktische Kenntnisse aus der Produktionspraxis.

Scientific Molding: Bei dieser Methode werden Daten und Prinzipien aus der Polymerwissenschaft verwendet, um den besten Umschaltpunkt vorherzusagen. Die Prozesssteuerung kann mit Techniken wie Werkzeuginnendrucksensoren und Softwaresimulationen so fein abgestimmt werden, dass sie einer exakten Vorhersage nahe kommt.

Prozessüberwachung: Die heutigen Spritzgießmaschinen sind standardmäßig mit fortschrittlichen Sensoren und Kontrollsystemen ausgestattet. Diese überwachen kontinuierlich Variablen wie Durchflussmenge, Druck und Temperatur in Echtzeit. Diese Informationen können genutzt werden, um den Umschaltpunkt zu verändern (dynamisch zu verändern), um beste Ergebnisse zu erzielen.

Wie kann die Schaltposition optimiert werden?

Die Optimierung der Schaltposition sorgt für exakte Übergänge zwischen den Maschinenmodi, wodurch Ausfallzeiten reduziert und die Produktionsgeschwindigkeit erhöht werden. Sie trägt dazu bei, konsistentere Ergebnisse zu erzielen, insbesondere bei hochpräzisen Verfahren wie dem Spritzgießen. Zu den wichtigsten Strategien gehören die Analyse des Maschinenfeedbacks, die Anpassung der Zeiteinstellungen und die Berücksichtigung von Umgebungsfaktoren wie Temperatur und Druck.

Die Optimierung der Umschaltposition erfordert einen systematischen Ansatz, um verschiedene Prozessparameter auszubalancieren und gleichbleibend hochwertige Teile zu erhalten. Hier sind einige Schritte zur Optimierung der Umschaltposition:

Materialcharakterisierung: Verstehen Sie die rheologischen Eigenschaften des Kunststoffs, wie Viskosität und Fließverhalten, um die anfängliche Umschaltposition zu bestimmen.

Mold Flow Analysis: Verwenden Sie Computerprogramme, um den besten Zeitpunkt für den Wechsel auf der Grundlage der Formkonstruktion und der Teileform vorherzusagen.

Prozessversuche: Führen Sie eine Reihe von Tests mit verschiedenen Schalterstellungen durch und untersuchen Sie fehlerhafte Teile, z. B. solche, die zu kurz sind, Materialanhaftungen oder eingesunkene Stellen aufweisen. Beobachten Sie bei diesen Versuchen genau, wie sich die verschiedenen Schalterstellungen verhalten, und seien Sie darauf vorbereitet, Änderungen an Ort und Stelle vorzunehmen. Behalten Sie auch die Gesamtqualität der Formteile im Auge, indem Sie speziell auf Probleme wie ungenaue Abmessungen oder andere sichtbare Fehler achten.

Datenanalyse: Verwenden Sie statistische Verfahren und Instrumente wie Regelkarten, um all diese während der Experimente gesammelten Informationen sinnvoll auszuwerten und daraus die beste Umschaltung zu ermitteln.

Kontinuierliche Überwachung: Implementieren Sie Echtzeit-Überwachungssysteme, um Prozessvariablen zu verfolgen und die Umschaltposition während der Produktion dynamisch anzupassen.

Führen Sie eine Prozessanalyse durch: Beginnen Sie damit, zu untersuchen, wie Ihr derzeitiges Spritzgießverfahren funktioniert. Sie können dies systematisch mit Sensoren und Überwachungsgeräten tun, die Füllgeschwindigkeit, Druck und Temperatur über den gesamten Zyklus hinweg verfolgen. Die Daten zu diesen Variablen helfen Ihnen, sowohl die Materialeigenschaften als auch die Funktionsweise des Werkzeugs zu verstehen - wichtige Faktoren für die Ermittlung einer optimalen Umschaltposition.

Verwenden Sie Simulationssoftware: Versuchen Sie es mit Software-SimulationSpritzgießsimulationssoftware ist ein nützliches Werkzeug, das man ausprobieren sollte, wenn man die Umschaltpunkte optimieren will. Mit solchen Programmen können die Benutzer sehen, was mit verschiedenen Einstellungen oder Materialien passieren könnte; sie ermöglichen auch die Vorhersage des Verhaltens von Werkzeugen unter verschiedenen Bedingungen. Dies kann Zeit und Ressourcen sparen, verglichen mit einem physikalischen Versuch-und-Irrtum-Ansatz.

Implementierung der Closed-Loop-Regelung: Ziehen Sie den Einsatz von Steuerungssystemen mit geschlossenem Regelkreis in Betracht, die die Umschaltposition automatisch auf der Grundlage von Echtzeitdaten anpassen. Diese Systeme können die Konsistenz und Präzision verbessern und gewährleisten eine optimale Leistung während des gesamten Produktionsprozesses.

Zusammenarbeit mit Materiallieferanten: Arbeiten Sie eng mit Ihren Materiallieferanten zusammen, um die spezifischen Eigenschaften der von Ihnen verwendeten Kunststoffe zu verstehen. Möglicherweise können sie aufgrund ihrer Kenntnisse und Erfahrungen Empfehlungen zur Optimierung der Umschaltposition geben.

Was sind die Fallstudien?

Fallstudien sind eingehende Analysen von Beispielen aus der Praxis, die zeigen, wie eine bestimmte Lösung oder Strategie umgesetzt wurde. Sie beleuchten in der Regel das Problem, den Ansatz, die Ergebnisse und die daraus gezogenen Lehren. Fallstudien werden häufig in der Wirtschaft, im Gesundheitswesen und im Bildungswesen eingesetzt und dienen als leistungsstarke Instrumente für die Entscheidungsfindung und den Wissensaustausch.

Autoteile: Ein Hersteller von Automobilteilen hatte Probleme mit der genauen Formgebung und Glättung komplexer Kunststoffteile. Nachdem man jedoch untersucht hatte, wie die Dinge bei Produktionsänderungen abliefen - mit Hilfe von computergenerierten Modellen der Kunststoffschmelze und einigen Tests in der Praxis -, wurden die Dinge besser. Tatsächlich machte das Unternehmen durch diese Arbeitsweise große Fortschritte bei der Verbesserung der allgemeinen Produktqualität: weniger Schrumpfung und kein Verzug bedeuteten weniger Ausschuss, wenn es darum ging, die strengen Kriterien für jedes Teil zu erfüllen.

Medizinische Geräte: Ein Unternehmen, das medizinische Instrumente herstellt, hatte Probleme mit fehlerhaften Kunststoffteilen, weil das Material sie nicht gleichmäßig füllte. Durch den Einsatz von Sensoren, die die Vorgänge verfolgen und sicherstellen, dass die Geräte ihre Position genau im richtigen Moment ändern, konnte das Unternehmen die Herstellung dieser Teile steuern. Infolgedessen gab es weniger Fehler pro Charge und insgesamt weniger Abfall. Als sich die Produktion nach dieser Änderung stabilisierte, gingen auch die Stückkosten zurück.

Gehäuse für Unterhaltungselektronik: Fließlinien5 und Verzug wurden bei Gehäusen eines Unternehmens der Unterhaltungselektronik beobachtet. Durch eine detaillierte Analyse des Werkzeugflusses und Anpassungen der Umschaltposition konnten diese Fehler deutlich reduziert werden. Eine optimierte Umschaltposition ermöglichte ein gleichmäßiges Füllen und Packen - so sehen die Teile bei näherer Betrachtung gut aus und halten auch Schäden besser stand.

Was sind die Herausforderungen bei der Optimierung von Vermittlungsstellen?

Die Optimierung von Schaltstellen trägt zur Verbesserung der betrieblichen Effizienz bei, indem Verzögerungen reduziert und die Ressourcenzuweisung verbessert werden. Zu den Herausforderungen gehören jedoch die genaue Vorhersage der optimalen Standorte, der Umgang mit Maschinenstillstandszeiten und die Minimierung des Materialabfalls während des Wechselns. Eine weitere Schwierigkeit besteht darin, Kosten, Geschwindigkeit und Qualität während des Optimierungsprozesses in Einklang zu bringen.

Die Optimierung der Umschaltposition bietet zwar viele Vorteile, birgt aber auch Herausforderungen:

Komplexität: Da Materialeigenschaften, Teilegeometrie und Prozessbedingungen in Wechselwirkung zueinander stehen, kann es schwierig sein, den genauen Umschaltpunkt zu bestimmen.

Zeitaufwendig: Das Ausprobieren von Dingen und die Anwendung von Versuch und Irrtum dauert lange und kann auch viel Geld kosten.

Dynamische Änderungen: Wenn sich das zu verarbeitende Material ändert, weil eine neue Charge verwendet wurde, oder wenn sich die Umweltbedingungen ändern, müssen ständig Anpassungen vorgenommen werden - das geschieht nicht von selbst.

Technische Beschränkungen: Zwar verfügen einige Spritzgießmaschinen über ausgeklügelte Überwachungssysteme, die eine bessere Kontrolle ermöglichen, aber das gilt nicht für alle Maschinen.

Was sind die zukünftigen Trends und Innovationen?

Die Fortschritte beim Spritzgießen sind ungebrochen. Es werden ständig neue Technologien und Methoden entwickelt, um sowohl die Qualität der Teile als auch die Prozesssteuerung zu verbessern. Wenn es um die Optimierung des Umschaltpunkts geht, gibt es einige Trends, die wir in den kommenden Jahren verstärkt sehen werden:

Fortgeschrittene Sensoren: Um den Schaltpunkt besser kontrollieren zu können, benötigen wir fortschrittliche Sensoren zur Überwachung Werkzeuginnendruck6Temperatur und Durchflussmenge in Echtzeit zu messen - und anspruchsvollere Systeme zu entwickeln, als sie derzeit verfügbar sind.

Künstliche Intelligenz und maschinelles Lernen: Wenn Spritzgießmaschinen aus Erfahrungen lernen könnten, könnten sie diese nutzen, um Umschaltpunkte genauer vorherzusagen. Eine Möglichkeit dazu wäre der Einsatz von Techniken der künstlichen Intelligenz (KI) in Verbindung mit historischen Daten über den Verlauf früherer Aufträge sowie Informationen über die aktuelle Situation.

Integration mit Industrie 4.0: Die Nutzung von Industrie 4.0-Technologien zur Schaffung vernetzter und intelligenter Spritzgießsysteme kann die Umschaltposition automatisch optimieren und so die Gesamteffizienz der Fertigung verbessern.

Verbesserte CAE-Werkzeuge: Mit den Computern von morgen werden wir schon heute wissen, was morgen sein wird. Durch immer bessere Computermodellierungsprogramme können Ingenieure verschiedene Bedingungen simulieren, bevor sie mit dem Fertigungsprozess beginnen ... und so die Anzahl der Tests reduzieren, die später in der Produktionslinie erforderlich sind, um Qualitätskontrollen usw. durchzuführen.

Intelligente Werkstoffe: Durch den Einsatz intelligenter Materialien, die in der Lage sind, Rückmeldung über ihre Verarbeitungsbedingungen zu geben, kann der Spritzgießprozess, einschließlich der Umschaltposition, besser gesteuert werden.

Welche praktischen Ratschläge haben die Hersteller?

Zu den praktischen Ratschlägen der Hersteller gehören die Optimierung des Lieferkettenmanagements, Investitionen in die Ausbildung der Mitarbeiter und die regelmäßige Wartung der Maschinen. Die Hersteller betonen die Bedeutung von Qualitätskontrolle und schlanken Produktionsverfahren, um Verschwendung zu reduzieren, Kosten zu senken und die Produktion zu steigern. Darüber hinaus ist es für die Aufrechterhaltung der Wettbewerbsfähigkeit von entscheidender Bedeutung, mit technologischen Fortschritten Schritt zu halten.

Für Hersteller, die die Umschaltposition optimieren wollen, gibt es hier einige praktische Empfehlungen:

In Ausbildung investieren: Stellen Sie sicher, dass Ihr Team sowohl die praktischen als auch die theoretischen Aspekte des Spritzgießens versteht - es kann sehr hilfreich sein, wenn Sie versuchen, Dinge wie Umschaltpositionen zu optimieren, wenn sie wissen, warum der Prozess so funktioniert, wie er funktioniert.

Technologie nutzen: Überlegen Sie sich, ob Sie nicht in Hightech-Maschinen für das Spritzgießen investieren wollen, die über eigene Steuerungen und Monitore verfügen, die aktuelle Informationen liefern; der ständige Zugriff auf die Daten erleichtert die Einstellung der Umschaltpunkte.

Regelmäßige Wartung: Warten Sie Ihre Formen und Maschinen regelmäßig, um einen optimalen Betrieb zu gewährleisten, der für gleichbleibende Umschaltpositionen entscheidend ist.

Zusammenarbeit mit Materiallieferanten: Es lohnt sich, mehr über die Kunststoffe der Lieferanten zu erfahren - dieses Wissen könnte bessere Entscheidungen darüber ermöglichen, welcher Umstellungszeitpunkt erforderlich ist.

Dokumentieren und Analysieren: Erfassen Sie jedes einzelne Detail, das mit dem Ablauf der Prozesse zusammenhängt, und untersuchen Sie die Informationen anschließend auf Trends, die zeigen, in welchen Bereichen noch Verbesserungen möglich sind - einschließlich der Feinabstimmung bei der Umstellung von Maschinen.

Schlussfolgerung

Die Weichenstellung beim Spritzgießen ist von großer Bedeutung. Sie beeinflusst die Teilequalität, die Konsistenz, die Zykluszeit und die Materialeffizienz. Um sie richtig zu bestimmen, müssen Sie die Materialeigenschaften, die Teilegeometrie, die Werkzeugkonstruktion, die Maschinenspezifikationen und die Prozessbedingungen berücksichtigen. Wenn man einige Tests durchführt, wissenschaftliche Formgebungsverfahren anwendet und den Prozess im Auge behält, kann man die richtige Weichenstellung vornehmen und gute Teile herstellen. Mit fortschreitender Technologie werden wir die Weichenstellung noch besser kontrollieren können, und das wird das Spritzgießen noch großartiger machen.

Die Optimierung der Umschaltposition kann zwar eine Herausforderung sein, hat aber das Potenzial, die Effizienz und Qualität Ihrer Spritzgießvorgänge erheblich zu verbessern. Durch kontinuierliche Innovation und einen systematischen Ansatz bei der Prozesssteuerung können Sie eine höhere Präzision erreichen, Fehler reduzieren und die Gesamtproduktivität steigern. Unabhängig davon, ob Sie neu im Spritzgießen sind oder Ihre derzeitigen Prozesse verbessern möchten, kann die Zeit, die Sie sich für die Optimierung Ihrer Umschaltposition nehmen, erhebliche Vorteile für Ihre Produktionsabläufe bringen. Beginnen Sie mit einer gründlichen Analyse, verwenden Sie Simulationswerkzeuge und ziehen Sie geschlossene Regelkreise in Betracht, um sicherzustellen, dass Sie die besten Ergebnisse erzielen.

-

Erfahren Sie, was die Umschaltposition beim Spritzgießen ist: Die Umschaltposition, auch bekannt als V/P-Umschaltpunkt, ist ein entscheidender Übergangspunkt im Spritzgießprozess. ↩

-

Erfahren Sie mehr über den Nachdruck beim Spritzgießen: Was ist er und wie wird er eingestellt? Die Einstellung des Nachdrucks soll den Rückfluss von Harz verhindern. ↩

-

Erfahren Sie mehr darüber, warum eine gleichmäßige Wanddicke wichtig ist: Gleichmäßige Wanddicke bedeutet, dass alle Wände eines Teils die gleiche Dicke haben. ↩

-

Erfahren Sie mehr über Fehler beim Spritzgießen: Einfallstellen: Einfallstellen entstehen im Wesentlichen aufgrund einer hohen Volumenschwindung. ↩

-

Erfahren Sie mehr über die Vermeidung von Fließlinien beim Spritzgießen: Fließlinien entstehen im Allgemeinen, wenn geschmolzenes Material ungleichmäßig fließt. ↩

-

Erfahren Sie mehr über den Werkzeuginnendruck: Der Werkzeuginnendruck ist ein wichtiger Indikator für die Qualität der hergestellten Formteile. ↩