Die Wahl der richtigen Einspritzgeschwindigkeit ist entscheidend für qualitativ hochwertige Spritzgussteile und die Optimierung der Produktionseffizienz. Durch die Wahl der richtigen Geschwindigkeit wird sichergestellt, dass das Material richtig fließt, die Form gleichmäßig füllt und Fehler minimiert werden.

Die ideale Einspritzgeschwindigkeit hängt von Faktoren wie Materialtyp, Werkzeugkonstruktion und Teilegeometrie ab. Niedrigere Einspritzgeschwindigkeiten werden für komplexe Formen oder zur Vermeidung von Defekten wie Lufteinschlüssen verwendet, während höhere Geschwindigkeiten für einfache Teile und größere Formen von Vorteil sind. Durch die Anpassung der Geschwindigkeit werden die Zykluszeiten und die Teilekonsistenz optimiert.

Die Kenntnis der Auswirkungen der Einspritzgeschwindigkeit auf den Spritzgießprozess ist für die Feinabstimmung Ihrer Arbeitsabläufe unerlässlich. Das Experimentieren mit Geschwindigkeitseinstellungen auf der Grundlage des Teiledesigns und des Materialverhaltens kann sowohl die Qualität als auch die Produktivität erheblich verbessern.

Langsamere Einspritzgeschwindigkeiten sind immer besser für die Teilequalität.Falsch

Langsamere Geschwindigkeiten können Defekte in komplexen Formen verhindern, aber schnellere Geschwindigkeiten können für eine effiziente Produktion und das Erreichen von Konsistenz in einfacheren Designs notwendig sein.

Die richtige Einspritzgeschwindigkeit verbessert sowohl die Teilequalität als auch die Zykluszeiten.Wahr

Die Optimierung der Einspritzgeschwindigkeit sorgt für einen besseren Materialfluss, reduziert Fehler und verkürzt die Zykluszeiten für eine verbesserte Effizienz und Konsistenz der Produktion.

Was ist die Einspritzgeschwindigkeit?

Die Wahl der richtigen Einspritzgeschwindigkeit ist entscheidend für eine optimale Teilequalität und eine effiziente Produktion beim Spritzgießen. Sie wirkt sich auf die Zykluszeit, den Materialfluss und die gesamte Prozessleistung aus.

Die ideale Einspritzgeschwindigkeit ist ein Gleichgewicht zwischen schnellem Füllen und minimalem Druck, um Defekte wie Verzug oder kurze Schüsse zu vermeiden. Eine langsamere Geschwindigkeit wird häufig für komplexe Teile verwendet, während schnellere Geschwindigkeiten für einfache, große Teile bevorzugt werden. Die richtige Einstellung der Einspritzgeschwindigkeit verringert den Materialabfall und verbessert die Teilekonsistenz.

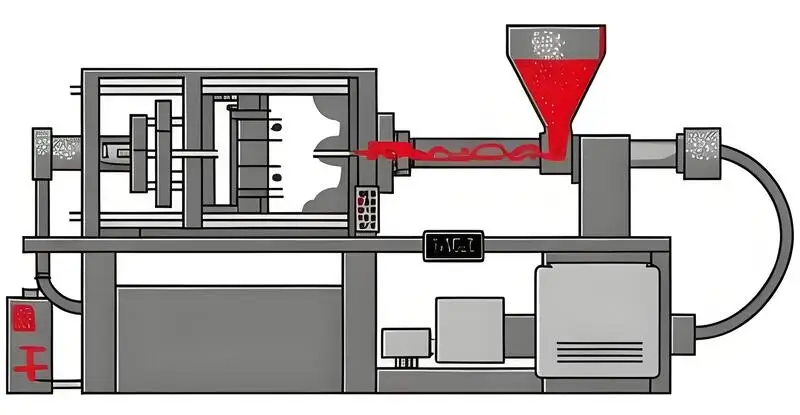

Die Einspritzgeschwindigkeit ist die Geschwindigkeit, mit der die Kunststoffschmelze während des Einspritzvorgangs der Spritzgießmaschine in das Werkzeug gedrückt wird.

Die Einspritzgeschwindigkeit wird in der Regel in Millimetern pro Sekunde (mm/s) oder Zentimetern pro Sekunde (cm/s) angegeben. Die richtige Einspritzgeschwindigkeit gewährleistet nicht nur die Gleichmäßigkeit und Integrität des Produkts, sondern steht auch in direktem Zusammenhang mit dem Energieverbrauch und dem Produktionszyklus der Spritzgießmaschine. Gegenwärtig wird auf dem Markt allgemein davon ausgegangen, dass die angemessene Einspritzgeschwindigkeit zwischen 50 mm/s und 200 mm/s liegt, während für spezielle Produkte höhere Geschwindigkeiten erforderlich sein können.

Schnellere Einspritzgeschwindigkeiten sind immer besser für die Formfüllung.Falsch

Hohe Einspritzgeschwindigkeiten können zwar die Zykluszeit verkürzen, sie können aber auch zu Defekten wie Gratbildung oder Verzug führen, wenn sich das Material zu schnell füllt. Es ist ein ausgewogener Ansatz erforderlich.

Die richtige Einspritzgeschwindigkeit reduziert die Zykluszeit und verbessert die Teilequalität.Wahr

Die richtige Einspritzgeschwindigkeit sorgt für einen reibungslosen Materialfluss, verbessert die Teilequalität und reduziert unnötige Zykluszeiten. Richtige Einstellungen sind der Schlüssel zur Vermeidung von Defekten.

Was sind die Vor- und Nachteile von hohen und niedrigen Einspritzgeschwindigkeiten?

Hohe und niedrige Einspritzgeschwindigkeiten sind kritische Faktoren bei der Spritzgießprozess1Sie wirken sich direkt auf die Zykluszeit, die Produktqualität und den Materialverbrauch aus. Das Verständnis der Vor- und Nachteile dieser Geschwindigkeiten ist entscheidend für die Optimierung Ihres Produktionsprozesses und die Verbesserung der Effizienz.

Hohe Einspritzgeschwindigkeiten können die Zykluszeiten verkürzen und die Produktivität verbessern, können aber zu Fehlern wie Gratbildung oder schlechter Füllung führen. Niedrige Einspritzgeschwindigkeiten bieten eine bessere Kontrolle und reduzieren Defekte, können jedoch die Zykluszeiten erhöhen. Die Anpassung der Einspritzgeschwindigkeit an das Material und die Komplexität der Teile kann das Ergebnis des Spritzgießens erheblich verbessern.

Die Verwendung der Hochgeschwindigkeitseinspritzung während des Einspritzvorgangs bietet mehrere Vorteile

-

Steigerung der Produktionseffizienz: Der größte Vorteil der Hochgeschwindigkeitsspritzgießtechnik ist ihre hohe Produktionseffizienz. Da die Hochgeschwindigkeitsspritzgießtechnik viel schneller ist als die herkömmliche Spritzgießtechnik, können mehr Produktionsaufgaben in der gleichen Zeit erledigt werden. Für Hersteller, die in großen Mengen produzieren, kann dies die Produktionseffizienz erheblich steigern und die Produktionskosten senken.

-

Verbessern Sie das Produkt:Durch das schnelle Einspritzen füllt die Kunststoffschmelze das Werkzeug schnell, so dass die Schmelze weniger abkühlt und das Produkt besser aussieht. Außerdem wird die Schmelze durch das schnelle Einspritzen weniger gequetscht und das Produkt wird weniger gequetscht, so dass das Produkt insgesamt besser ist.

-

Reduzieren Sie den Abfall:Da die Hochgeschwindigkeitsinjektion schnell ist, fällt bei der Produktion weniger Abfall an. Dies trägt dazu bei, den Abfall zu reduzieren und die Produktionskosten weiter zu senken.

-

Eröffnen Sie neue Möglichkeiten:Die Entwicklung der Hochgeschwindigkeits-Spritzgusstechnologie hat die Herstellung vieler komplexer Kunststoffprodukte ermöglicht, die mit herkömmlichen Spritzgussverfahren nur schwer herzustellen sind. So können beispielsweise einige dünnwandige, hochpräzise Kunststoffprodukte nur mit Hochgeschwindigkeitsspritzguss hergestellt werden, um Produktqualität und Produktionseffizienz zu gewährleisten.

Die Verwendung der Hochgeschwindigkeitseinspritzung während des Einspritzvorgangs birgt die folgenden Nachteile

-

Teure Ausrüstung: Das Hochgeschwindigkeitsspritzen hat viele Vorteile, aber die dafür benötigten Maschinen sind in der Regel teuer. Einige kleine Unternehmen können sich die Kosten für den Kauf der Maschinen möglicherweise nicht leisten.

-

Wir brauchen qualifizierte Mitarbeiter: Die Hochgeschwindigkeitseinspritzung ist komplizierter, daher braucht man Bediener, die wissen, was sie tun. Sie müssen viel Erfahrung haben und wissen, was sie tun, um sicherzustellen, dass alles reibungslos abläuft.

-

Das könnte die Form abnutzen: Beim Hochgeschwindigkeitsspritzen reibt der Kunststoff stark an der Form, wodurch diese schneller verschleißen kann. Das bedeutet, dass Sie die Form möglicherweise häufiger ersetzen müssen.

-

Nicht für alles:Der Hochgeschwindigkeitsspritzguss hat seine Vorteile, aber er ist nicht immer die beste Wahl für bestimmte Kunststoffteile, wie dickwandige oder große Teile. Manchmal muss man auf die alte Methode zurückgreifen.

Die Vorteile des Einspritzens mit niedriger Geschwindigkeit während des Einspritzvorgangs sind folgende

Vorbeugung Blitzlicht 2auf Formteilen; Verhinderung von Abspritzen und Flusslinien3Verhinderung von Verbrennungsspuren; Verhinderung von Lufteinschlüssen in der Schmelze; Verhinderung von Verformungen der Molekülorientierung. Die Vorteile der Hochgeschwindigkeitseinspritzung sind auch die Nachteile der Niedriggeschwindigkeitseinspritzung, und umgekehrt.

Durch die Kombination von hoher und niedriger Geschwindigkeit während des Einspritzvorgangs können daher die jeweiligen Stärken voll genutzt und die jeweiligen Schwächen vermieden werden, wodurch die Produktqualität und die Wirtschaftlichkeit des Prozesses gewährleistet werden. Dies ist das, was wir üblicherweise als mehrstufige Einspritztechnik bezeichnen, die auf modernen Spritzgießmaschinen weit verbreitet ist.

Die Nachteile der Einspritzung mit niedriger Geschwindigkeit während des Einspritzvorgangs sind folgende

-

Der Produktionszyklus wird länger: Wenn Sie Kunststoff mit niedriger Geschwindigkeit einspritzen, dauert es länger, bis der Kunststoff die Form füllt. Das bedeutet, dass der gesamte Formgebungsprozess länger dauert, was die Produktion verlangsamt. Das gilt besonders, wenn Sie viele Teile herstellen.

-

Die Kühlung ist nicht gleichmäßig: Wenn Sie Kunststoff langsam einspritzen, fließt er nicht so gut. Das bedeutet, dass einige Teile der Form länger zum Abkühlen brauchen als andere. Eine ungleichmäßige Abkühlung kann dazu führen, dass das Teil Warp4 oder Risse, was dazu führen kann, dass es schlecht aussieht oder nicht richtig funktioniert.

-

Blasen: Wenn Sie Kunststoff langsam einspritzen, kann sich Luft im Kunststoff festsetzen. Da die Luft nicht schnell genug entweichen kann, kann sie die Blasen5 oder Lücken in dem Teil. Das kann dazu führen, dass das Teil schlecht aussieht und nicht so stabil ist, was wiederum dazu führen kann, dass es nicht richtig funktioniert.

Hohe Einspritzgeschwindigkeiten verbessern die Zykluszeit beim Spritzgießen.Wahr

Hohe Einspritzgeschwindigkeiten verkürzen die Zeit, die zum Einspritzen des Materials benötigt wird, was zu kürzeren Zykluszeiten und höherer Produktivität führt.

Niedrige Einspritzgeschwindigkeiten führen immer zu längeren Zykluszeiten.Falsch

Niedrige Einspritzgeschwindigkeiten können zwar die Zykluszeit erhöhen, aber auch die Qualität der Teile verbessern und Fehler reduzieren, was sie ideal für komplexe Teile oder Materialien macht, die mehr Kontrolle erfordern.

Was ist das Prinzip der Auswahl der Einspritzgeschwindigkeit?

Die Wahl der Einspritzgeschwindigkeit ist ein entscheidender Faktor im Spritzgießprozess, der sowohl die Teilequalität als auch die Produktionseffizienz beeinflusst.

Die Einspritzgeschwindigkeit ist die Geschwindigkeit, mit der der geschmolzene Kunststoff den Formhohlraum füllt. Die richtige Geschwindigkeit gewährleistet eine gleichmäßige Füllung, reduziert Fehler wie kurze Schüsse oder Verformungen und verkürzt die Zykluszeiten. Sie hängt vom Material, der Komplexität des Teils und der Werkzeugkonstruktion ab, wobei ein Gleichgewicht zwischen Geschwindigkeit und Qualität gefunden werden muss.

Da die Form von Kunststofferzeugnissen komplex ist, müssen der Fluss und die Verformung der Kunststoffschmelze durch den Hauptkanal, den Nebenkanal, den Anschnitt und jeden Abschnitt in der Formhohlraum6 während des Einspritzvorgangs sind äußerst komplex.

In den letzten Jahren ist man durch das Studium der Rheologie und in Verbindung mit der CAE-Technologie zu dem Schluss gekommen, dass die wichtigste Voraussetzung für eine gute Produktqualität und geringe Eigenspannungen darin besteht, das Fließfeld der Schmelze einigermaßen gleichmäßig zu gestalten, d. h., die Fließfrontgeschwindigkeit der Schmelze bleibt gleichmäßig und stabil, wenn sie während des Spritzgießprozesses zu unterschiedlichen Zeiten durch verschiedene Abschnitte fließt, d. h. die lineare Geschwindigkeit muss konstant bleiben, V = konstant.

Die auf diese Weise hergestellten Produkte sind von guter Qualität und haben keine Probleme wie Schrumpfung oder unzureichende Füllung. Außerdem fließt die Schmelze gleichmäßig in die Kavität, so dass sich die Polymermoleküle richtig ausrichten und die Produkte eine bessere Oberfläche haben.

Da spritzgegossene Produkte eine komplizierte Form haben, ist der Bereich des Formhohlraums, durch den die Kunststoffschmelze fließt, bei den verschiedenen Teilen unterschiedlich, und auch der Widerstand ist unterschiedlich.

Die Durchflussmenge Q=V×S (S ist die Fläche des Querschnitts) ist also ebenfalls unterschiedlich, was bedeutet, dass sich die Durchflussmenge mit der Zeit ändert. Auch der Einspritzdruck ändert sich mit der Zeit. Um den Prozess kosteneffizient zu gestalten, d. h. um die Einspritzzeit und den Spritzgießzyklus zu verkürzen, muss man ihn in mehreren Stufen durchführen. Auf diese Weise kann man sicherstellen, dass das Produkt eine gute Qualität hat und kosteneffizient ist.

Eine schnellere Einspritzgeschwindigkeit führt immer zu einer besseren Qualität der Teile.Falsch

Eine zu hohe Einspritzgeschwindigkeit kann Defekte wie Blitzer oder Einfallstellen verursachen, während eine zu niedrige Geschwindigkeit zu unvollständiger Befüllung und längeren Zykluszeiten führen kann. Das Gleichgewicht der Geschwindigkeit ist entscheidend.

Die Einspritzgeschwindigkeit sollte immer hoch sein, um die Zykluszeit zu reduzieren.Falsch

Die optimale Einspritzgeschwindigkeit hängt von Faktoren wie Material, Werkzeugkonstruktion und Teilegeometrie ab. Es muss ein Gleichgewicht gefunden werden, um Fehler zu vermeiden und die Effizienz zu verbessern.

Welche Faktoren sollten bei der Wahl einer geeigneten Einspritzgeschwindigkeit berücksichtigt werden?

Die Wahl der richtigen Einspritzgeschwindigkeit ist entscheidend für die Optimierung der Teilequalität und die Reduzierung von Fehlern während des Spritzgießprozesses.

Die Einspritzgeschwindigkeit beeinflusst die Teilequalität, die Zykluszeit und den Materialfluss. Zu den zu berücksichtigenden Faktoren gehören die Materialart, die Komplexität der Teile, die Werkzeugkonstruktion und die Notwendigkeit einer präzisen Kontrolle der Füllmuster. Die Wahl der richtigen Geschwindigkeit hilft, Fehler zu reduzieren und die Konsistenz zu verbessern.

Materialeigenschaften

Verschiedene Kunststoffe haben unterschiedliche Viskositäten und Fließgeschwindigkeiten, was sich direkt auf die Wahl der Einspritzgeschwindigkeit auswirkt. Hochviskose Kunststoffe, wie z. B. Polyethylen niedriger Dichte, haben einen größeren Fließwiderstand während des Einspritzvorgangs, so dass eine niedrigere Einspritzgeschwindigkeit erforderlich ist, um eine übermäßige Wärmeentwicklung zu vermeiden, die zu Verformungen oder Schrumpfung führt.

Umgekehrt erfordern einige Kunststoffe mit niedriger Viskosität eine höhere Einspritzgeschwindigkeit, um eine glatte Oberfläche des Kunststoffteils zu gewährleisten. Bei Materialien mit guter Fließfähigkeit können höhere Einspritzgeschwindigkeiten verwendet werden, während bei komplexen Werkzeugen mit hohen Fließfähigkeitsanforderungen ein Materialrückfluss oder eine Blasenbildung durch eine angemessene Reduzierung der Einspritzgeschwindigkeit verhindert werden kann.

Formenbau

Wenn Sie eine Form mit vielen Teilen oder eine Form mit vielen Details herstellen, müssen Sie die Einspritzgeschwindigkeit anpassen, um sicherzustellen, dass der Kunststoff die Form gleichmäßig ausfüllt. Wenn Sie den Kunststoff zu schnell einspritzen, kann es zu Defekten in der Form kommen, z. B. zu kurzen Schüssen oder Bindenähten.

Die Größe und Form der Fließkanäle in der Form wirken sich ebenfalls auf die Einspritzgeschwindigkeit aus. Bei einer Form mit großen Teilen muss der Kunststoff schneller eingespritzt werden, um sicherzustellen, dass er das gesamte Teil ausfüllt. Bei einer Form mit kleinen Teilen oder einer Form mit vielen Windungen in den Fließkanälen muss der Kunststoff langsamer eingespritzt werden, damit die Form nicht bricht oder der Kunststoff zu schnell erstarrt.

Spritzgießmaschine

Die Einspritzgeschwindigkeit wird direkt von den Parametern der Spritzgießmaschine beeinflusst, wie z. B. Tonnage, Öldruck und Einspritzvolumen. Große Spritzgießmaschinen haben einen höheren Druck und ein größeres Einspritzvolumen, so dass ihre Einspritzgeschwindigkeiten höher sind.

Kleine Spritzgießmaschinen können aufgrund zu hoher Einspritzgeschwindigkeiten Risse oder andere Defekte in Kunststoffteilen verursachen. Daher sollte bei der Auswahl einer Spritzgießmaschine das geeignete Modell entsprechend den Kunststoffeigenschaften und der Werkzeugkonstruktion ausgewählt werden.

Derzeit werden in der Industrie viele verschiedene Arten von Spritzgießmaschinen eingesetzt, und die verschiedenen Arten von Spritzgießmaschinen setzen auch bestimmte Einschränkungen bei der Einspritzgeschwindigkeit. Vollelektrische Spritzgießmaschinen haben in der Regel eine schnellere Reaktionszeit und eine höhere Wiederholgenauigkeit, während hydraulische Spritzgießmaschinen eine größere Einspritzkraft und höhere Einspritzgeschwindigkeiten bieten können. Die Wahl des richtigen Maschinentyps entsprechend Ihren Produktionsanforderungen ist also entscheidend für das Erreichen der optimalen Einspritzgeschwindigkeit.

Operator-Fähigkeiten

Die Fähigkeiten und Fertigkeiten des Bedieners haben einen großen Einfluss auf die Einspritzgeschwindigkeit. Gute Bediener können die Einspritzgeschwindigkeit an den Maschinentyp und den verwendeten Kunststoff anpassen, um sicherzustellen, dass der Einspritzvorgang reibungslos verläuft und die Teile gut herauskommen.

Welche Einspritzgeschwindigkeit ist vertretbar?

Die Einspritzgeschwindigkeit spielt eine Schlüsselrolle bei der Bestimmung der Teilequalität und der Zykluszeit beim Spritzgießen. Die Wahl der richtigen Geschwindigkeit gewährleistet einen optimalen Durchfluss, reduziert Fehler und verbessert die Effizienz.

Die richtige Wahl der Einspritzgeschwindigkeit hängt vom Materialtyp, der Teilekonstruktion und der Werkzeugtemperatur ab. Eine zu hohe Geschwindigkeit kann zu Defekten führen, während eine zu niedrige Geschwindigkeit die Zykluszeit verlängert. Die richtige Geschwindigkeit gewährleistet eine bessere Teilequalität und eine effiziente Produktion.

Basierend auf dem Fließverhalten der Schmelze während des Einspritzvorgangs wird die Einspritzgeschwindigkeit im Allgemeinen in fünf Bereiche unterteilt:

Der erste Teil ist der Hauptkanal und der Nebenkanal. Im Prinzip wird die Hochgeschwindigkeitsfüllung zur Verkürzung des Spritzgießzyklus eingesetzt, aber es muss beachtet werden, dass diese Hochgeschwindigkeitsspritzung keine schlechte Oberflächenqualität verursachen darf;

Der zweite Teil ist der Anschnitt und der Produktteil in der Nähe des Anschnitts. In dieser Phase werden für verschiedene Rohstoffe und Anschnittformen entsprechende Änderungen vorgenommen. In der Regel wird eine niedrigere Einspritzgeschwindigkeit verwendet, insbesondere bei hochviskosen Harzen wie PC, PMMA, ABS usw. und bei seitlichen Anschnitten (gerade Anschnitte, wie z. B. transparente Platten für Schränke, Türabdeckungen für Fenstermaschinen und Längslamellen usw.), um das Auftreten von Spritzflecken und Anschnittnebeln zu vermeiden. Wenn es sich bei dem Anschnitt um einen Punktanschnitt oder einen Überlappungsanschnitt handelt und das Rohmaterial ein niedrigviskoses Harz wie PP, PA, PBT usw. ist und die Anforderungen an die Oberflächenqualität in der Nähe des Anschnitts nicht hoch sind, kann die Hochgeschwindigkeitsinjektion verwendet werden;

Der dritte Teil ist der Hauptteil des Formteils, was bedeutet, dass das Produkt in der Nähe des Anschnitts mit etwa 70% bis 80% des Gewichts des Formteils gefüllt ist. Dieser Teil wird mit hoher Geschwindigkeit gefüllt, um den Formgebungszyklus zu verkürzen, die Viskositätsänderung der Schmelze im Metallformhohlraum zu verringern, den Glanz der Produktoberfläche zu verbessern und die Verformung zu verringern, die durch die Verringerung des Kunststoffdrucks während der endgültigen Formfüllung verursacht wird, die Schweißnahtfestigkeit zu verbessern und das Aussehen der Schweißnaht zu verbessern.

Der vierte Teil ist etwa 85% bis 90% voll und füllt sich schnell. Bei diesem Teil wird das Einspritzen mit mittlerer Geschwindigkeit verwendet, um zur nächsten Stufe des Einspritzens mit niedriger Geschwindigkeit überzugehen. Dadurch wird auch verhindert, dass das Formteil zu dick ist und durch ungleichmäßige Anschnitte Blasen wirft.

Das fünfte Teil ist das letzte Teil, das den Hohlraum füllt. Verwenden Sie hier eine niedrige Einspritzgeschwindigkeit, um Gratbildung und Brandflecken zu vermeiden. Dies verbessert auch die Stabilität von Größe und Gewicht des Teils. Sie können auch den Schließdruck kontrollieren und reduzieren.

Die Einspritzgeschwindigkeit beeinflusst die Teilequalität und die Zykluszeit.Wahr

Höhere Einspritzgeschwindigkeiten können die Zykluszeiten verkürzen, aber auch zu Defekten wie Verzug oder Gratbildung führen. Ein ausgewogenes Verhältnis von Geschwindigkeit und Materialfluss gewährleistet die Qualität der Teile.

Eine höhere Einspritzgeschwindigkeit ist immer besser für die Qualität.Falsch

Eine zu hohe Einspritzgeschwindigkeit kann zu Defekten führen. Eine optimale, auf Material und Design abgestimmte Geschwindigkeit ist entscheidend für die Teilequalität.

Wie wird die Einspritzgeschwindigkeitskurve eingestellt und korrigiert?

Die Einstellung und Korrektur der Einspritzgeschwindigkeitskurve ist entscheidend, um optimale Spritzgießergebnisse zu erzielen, die Teilequalität zu verbessern und Fehler zu reduzieren.

Die Einspritzgeschwindigkeitskurve steuert die Geschwindigkeit der Materialeinspritzung und wirkt sich auf die Teilefüllung, die Oberflächengüte und die Zykluszeit aus. Eine korrekte Einstellung gewährleistet eine effiziente Füllung, minimiert Defekte und verbessert die Teilekonsistenz.

Die Kenntnis des Auswahlprinzips und der angemessenen Verteilung der Einspritzgeschwindigkeit sowie die Frage, wie die Kurve der Einspritzgeschwindigkeit im tatsächlichen Betriebsprozess genau eingestellt werden kann, stehen im Mittelpunkt des Prozesspersonals.

- Einstellung der Einspritzgeschwindigkeit: Bei der Einstellung der Einspritzgeschwindigkeitskurve sollten die Bediener auf zwei Aspekte achten: ⑴ die Höhe der Einspritzgeschwindigkeit; ⑵ die Einstellung der Einspritzposition. In der Regel wird die Schneckeneinspritzposition nach der Nulleinspritzmethode eingestellt. Das heißt, man stellt den Einspritzdruck und die Einspritzgeschwindigkeit der zweiten Stufe auf Null, stellt die Einspritzposition ein, beobachtet die Größe und Form des tatsächlichen Spritzgießprodukts, vergleicht sie mit der gewünschten Position und bestimmt dann.

Stellen Sie dann den Einspritzdruck, die Geschwindigkeit und die Position der zweiten Stufe ein, setzen Sie den Einspritzdruck und die Geschwindigkeit der dritten Stufe auf Null und vergleichen Sie, ob die Eingangsposition angemessen ist, und bestimmen Sie die Vorschubmenge durch Analogie; passen Sie dann die Geschwindigkeit an, im Allgemeinen von niedrig bis hoch, und versuchen Sie, die Hochgeschwindigkeitsfüllung zu verwenden, ohne die Oberflächenqualität des Produkts zu beeinträchtigen, um den Formungszyklus zu verkürzen.

- Korrektur der Einspritzgeschwindigkeit:Bei der Korrektur der Einspritzgeschwindigkeitskurve müssen Sie in umgekehrter Reihenfolge vorgehen. Bestimmen Sie zunächst die Einstellung der Einspritzgeschwindigkeit und überprüfen Sie dann die Umrechnungsposition der Einspritzgeschwindigkeitsänderung. Der Grund dafür ist, dass die Einspritzposition grundsätzlich mit unseren Erwartungen übereinstimmt, wenn die Einspritzkurve gegeben ist, aber die Änderung der Einspritzgeschwindigkeit wird Abweichungen in den Füllungsergebnissen der gleichen Einspritzgeschwindigkeits-Umrechnungsposition verursachen.

Beim mehrstufigen Einspritzen stehen Einspritzdruck und Einspritzgeschwindigkeit ebenfalls in einer Wechselbeziehung und beeinflussen sich gegenseitig. Wenn die Füllzeit sehr kurz ist, ist aufgrund des langen Prozesses auch die Fließgeschwindigkeit (Einspritzgeschwindigkeit) der Schmelze höher, so dass der erforderliche Einspritzdruck ebenfalls höher ist.

Wenn Sie außerdem die Füllzeit verlängern (d. h. die Einspritzgeschwindigkeit verlangsamen), kühlt das Polymer länger ab, so dass die gefrorene Schicht, die sich bildet, wenn das Polymer auf die kalte Form trifft, dicker wird. Das bedeutet, dass die Fließschicht in der Mitte dünner wird, die Schmelze wird zähflüssiger, und es wird schwieriger, sie durchzudrücken, so dass Sie einen höheren Einspritzdruck benötigen, um die Form zu füllen.

Bei der Einstellung des Einspritzdrucks sollte daher der Einspritzdruck etwas höher eingestellt werden, damit Gratbildung, Materialmangel und andere Fehler des Produkts durch die Einstellung der Einspritzgeschwindigkeit jedes Abschnitts genau kontrolliert werden können. Dies ist die Idee der Druck- und Geschwindigkeitsregelung der Spritzgießmaschine: der Einspritzdruck ist eine Stufe, die Einspritzgeschwindigkeit ist sechs Stufen, und die Fehler des Produkts können durch die Anpassung der Einspritzgeschwindigkeit überwunden werden.

- Ursachen und Lösungen: Anschnittfließmarken werden durch die Fließlinien verursacht, die beim Einspritzen der Schmelze entstehen; der Anschnittwinkel am Werkzeug ist auf den Kern ausgerichtet, um ein direktes Einspritzen zu vermeiden. Darüber hinaus wird das Verfahren so eingestellt, dass die Einspritzgeschwindigkeit verlangsamt wird, wenn die Schmelze durch den Anschnitt fließt. Da die Einspritzgeschwindigkeit in der ersten Stufe verlangsamt wird, erstarrt die Schmelze beim Auftreffen auf die kalte Form und die Erstarrungsschicht ist dicker, und der erforderliche Einspritzdruck ist größer.

Deshalb wird die Einspritzgeschwindigkeit in der zweiten Stufe erhöht, um die Füllzeit zu verkürzen, den Einspritzdruck so weit wie möglich zu reduzieren und zu verhindern, dass das Produkt in die Luft gelangt. Schrumpfung7 . Wenn die Kavität gefüllt werden soll, wird die Einspritzgeschwindigkeit verlangsamt, um das Auftreten von Graten zu verhindern.

- Ursachen und Lösungen: Schmelzflussmarken entstehen, weil die Schmelze durch Reibung zu heiß wird, wenn sie durch den Fünfpunktanschnitt läuft, und dann sehr schnell abkühlt, wenn sie auf die kalte Formwand trifft, nachdem sie von der Seite eingegossen wurde. Wenn die beiden Ströme aufeinandertreffen und sich gemeinsam vorwärts bewegen, reiben und scheren sie aneinander, wodurch die Schmelze bricht und Fließspuren entstehen.

In der Form wird der seitliche Anschnitt in einen fächerförmigen Anschnitt umgewandelt, um den Schmelzwinkel zu vergrößern, so dass die beiden Ströme erst kurz vor dem Anschnitt zusammenkommen und die beiden Ströme nicht unterschiedliche Temperaturen haben und abkühlen.

Außerdem erhöht die Prozessanpassung die Geschwindigkeit der ersten Stufe, und die Einspritzgeschwindigkeit wird verlangsamt, wenn die Schmelze durch den Anschnitt fließt, um die Scherrate zu verringern. Wenn das Produkt auf 50% gefüllt ist, wird die Einspritzgeschwindigkeit erhöht, um eine vollständige Füllung zu gewährleisten und den Einspritzdruck niedrig zu halten, um die Bindenaht zu reduzieren. Wenn die Kavität kurz vor dem Füllen steht, wird die Geschwindigkeit verlangsamt, um den Grat und den ungleichmäßigen Glanz der Bindenaht zu verringern.

Die Korrektur der Einspritzgeschwindigkeitskurve verringert die Fehlerquote der Teile.Wahr

Eine gut eingestellte Kurve sorgt für einen gleichmäßigen Materialfluss und reduziert häufige Fehler wie Verzug oder kurze Schüsse.

Eine Änderung der Einspritzgeschwindigkeitskurve verbessert immer die Teilequalität.Falsch

Während Anpassungen die Qualität verbessern können, können falsche Einstellungen zu Problemen wie Überpackung oder Materialverschlechterung führen.

Schlussfolgerung

Die Wahl der richtigen Einspritzgeschwindigkeit ist entscheidend für die Teilequalität und die Produktionseffizienz. Die Einspritzgeschwindigkeit hängt von den Materialien, Werkzeugen, Maschinen und den Fähigkeiten des Bedieners ab. Mit einer hohen Einspritzgeschwindigkeit lassen sich schnell qualitativ hochwertige Teile herstellen, aber sie ist teurer und verschleißanfällig; eine niedrige Einspritzgeschwindigkeit vermeidet Probleme, ist aber langsamer. Durch mehrstufiges Einspritzen lassen sich eine schnelle Produktion und Kosteneinsparungen erzielen. Die Anpassung der Einspritzgeschwindigkeitskurve kann die Teilequalität verbessern und die Produktion beschleunigen.

-

Erfahren Sie mehr über die Optimierung eines Spritzgussverfahrens :Spritzgießen ist ein Verfahren zur Herstellung von Halbfertigteilen mit einer bestimmten Form durch Druckbeaufschlagung, Einspritzung, Abkühlung und Trennung der geschmolzenen Rohmaterialien. ↩

-

Erfahren Sie mehr über die Ursachen und die Vermeidung von Gratbildung im Spritzgussverfahren: Ein Spritzgussgrat ist ein Fehler, der auftritt, wenn geschmolzener Kunststoff während des Einspritzens aus der Form fließt und sich verfestigt. ↩

-

Erfahren Sie, wie Sie Fließlinien beim Spritzgießen vermeiden können: Fließlinien oder Fließspuren sind ein häufiger optischer Fehler beim Spritzgießen. ↩

-

Erfahren Sie mehr über das Spritzgießen: Die Ursachen von Verzug: Es ist klar, dass unterschiedliche Schwindungsraten Verzug verursachen können. ↩

-

Erfahren Sie mehr über die Ursachen und Lösungen für Luftblasen in Spritzgussteilen: Einige Blasen werden hauptsächlich durch Materialverschlechterung verursacht. ↩

-

Erfahren Sie mehr über Formkern und Formhohlraum: Unterschiede und Konstruktionsüberlegungen : Der Formhohlraum ist in erster Linie für die Formung der inneren Form und Struktur des Produkts und die Kontrolle der Präzision des Produkts verantwortlich. ↩

-

Lösen Sie die Spritzguss-Schrumpfung mit effektiven Methoden: Die Spritzguss-Schrumpfung bezieht sich einfach darauf, wie stark sich die Polymere während der Abkühlphase zusammenziehen. ↩