Das Spritzgießen revolutioniert die Fertigung und ermöglicht die Herstellung präziser und komplexer Kunststoffteile in verschiedenen Branchen.

Spritzgießformen sind für die Herstellung einer Vielzahl von Produkten unverzichtbar, darunter Automobilteile, Unterhaltungselektronik und Haushaltsgegenstände. Sie bieten eine hohe Präzision und Wiederholbarkeit und sind daher ideal für die Massenproduktion. Das Verfahren ermöglicht die Verwendung verschiedener Materialien, darunter Thermoplaste und Duroplaste, die den unterschiedlichen Anwendungsanforderungen gerecht werden.

Während diese Zusammenfassung die Vielseitigkeit von Spritzgießwerkzeugen hervorhebt, ist das Verständnis der Besonderheiten der Werkzeugkonstruktion und der Materialauswahl entscheidend für die Optimierung der Produktionseffizienz. Erfahren Sie mehr über die Feinheiten des Spritzgießens und wie Ihre Fertigungsprozesse davon profitieren können.

Spritzgussformen werden aufgrund ihrer Präzision häufig im Automobilbau eingesetzt.Wahr

Die hohe Präzision der Spritzgussformen gewährleistet, dass die Automobilteile strenge Qualitäts- und Sicherheitsstandards erfüllen, was sie in der Branche unverzichtbar macht.

Spritzgussformen werden nicht für die Herstellung von Medizinprodukten verwendet.Falsch

Spritzgießformen sind bei der Herstellung von Medizinprodukten weit verbreitet, da sie präzise, sterile Komponenten effizient herstellen können.

Was ist die Bedeutung von Spritzgussform?

Das Spritzgießen ist ein Verfahren, bei dem Teile durch Einspritzen von geschmolzenem Kunststoff oder anderen Materialien in einen kundenspezifischen Formhohlraum geformt werden, was eine präzise Produktion in hohen Stückzahlen ermöglicht. Dieses Verfahren wird häufig zur Herstellung von Teilen für Branchen wie die Automobil-, Elektronik- und Medizintechnik verwendet. Zu den wichtigsten Vorteilen gehören niedrige Stückkosten, hohe Wiederholgenauigkeit und die Möglichkeit, komplexe Formen mit engen Toleranzen herzustellen.

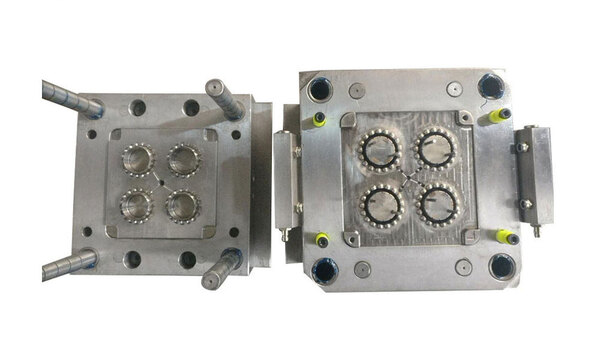

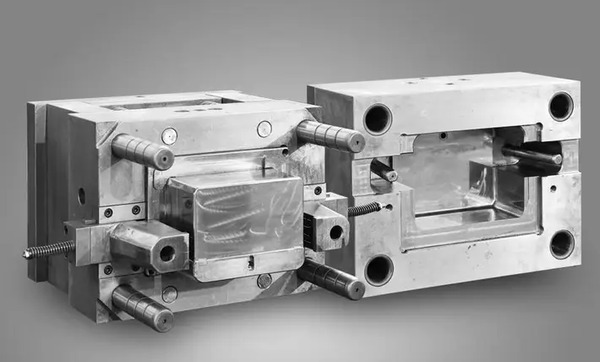

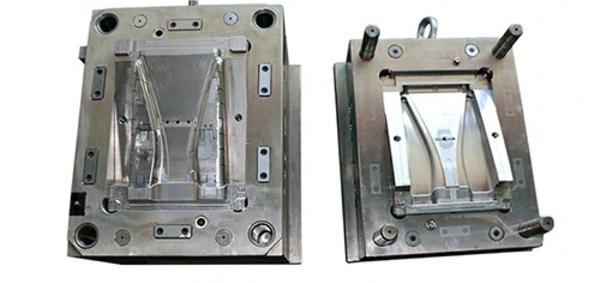

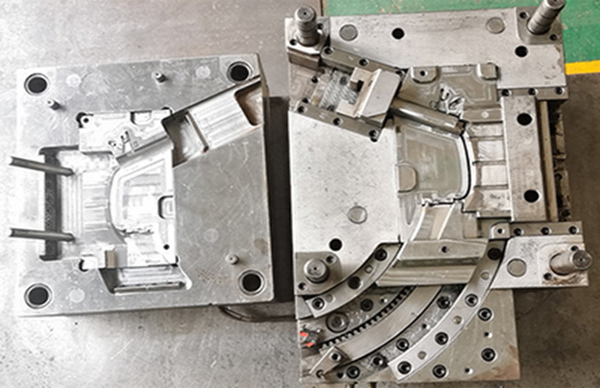

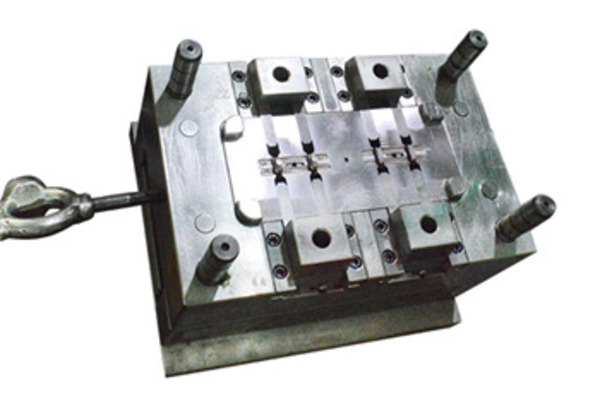

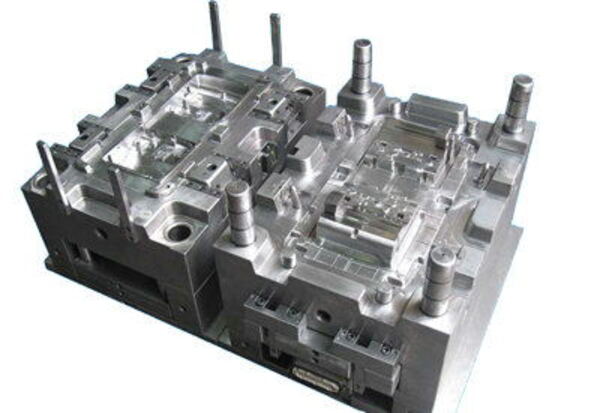

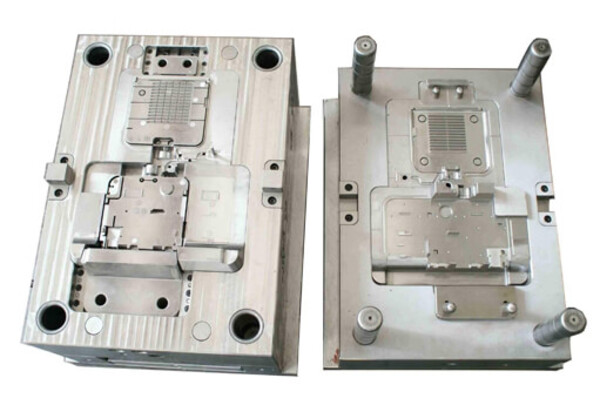

Die Spritzgussform besteht aus zwei Teilen: der beweglichen Form und der festen Form. Die bewegliche Form steht auf der beweglichen Schablone der Spritzgießmaschine und die feste Form auf der festen Schablone der Spritzgießmaschine.

Beim Spritzgießen werden die bewegliche Form und die feste Form geschlossen, um das Gießsystem und den Hohlraum herzustellen. Wenn Sie die Form öffnen, trennen Sie die bewegliche Form und die feste Form, um das Kunststoffprodukt zu entnehmen.

Wie funktioniert eine Spritzgussform?

Beim Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum gespritzt, wo er abkühlt und in der gewünschten Form erstarrt. Zu den wichtigsten Vorteilen gehören schnelle Produktionsraten, präzise Teileabmessungen und die Möglichkeit, komplexe Geometrien herzustellen. Das Verfahren ist in Branchen wie der Automobil-, Elektronik- und Verpackungsindustrie weit verbreitet.

Die Grundidee des Spritzgießens besteht darin, eine Metallform (in der Regel Stahl) zu nehmen und sie in die Form des gewünschten Produkts zu bringen. Man nimmt Kunststoff, schießt ihn aus der Düse der Spritzgießmaschine und presst ihn unter hohem Druck in die Form.

Dann kühlt der Kunststoff ab und verwandelt sich in das von Ihnen gewünschte Produkt. Spritzgussformen funktionieren nur, wenn die richtige Temperatur und der richtige Druck herrschen.

Um sicherzustellen, dass die Spritzgussform einwandfrei funktioniert, müssen Sie auch ein Auge auf die Temperatur und Druck im Werkzeug1 während des Einspritzvorgangs. Auf diese Weise können Sie sicherstellen, dass der Kunststoff reibungslos fließt und die Form nicht verbrennt.

Was sind die Bestandteile von Spritzgießwerkzeugen?

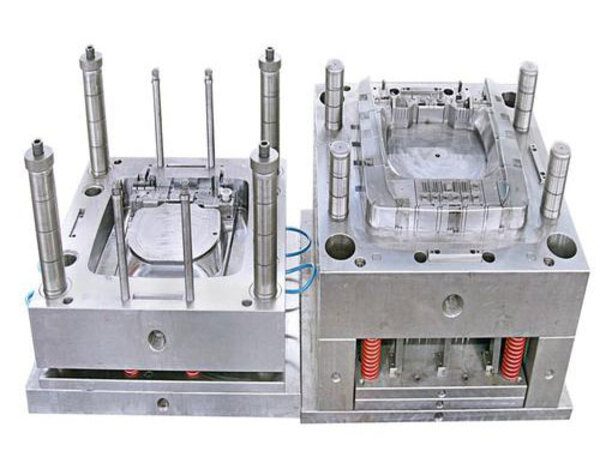

Spritzgießwerkzeuge bestehen aus mehreren Hauptkomponenten, darunter der Formbasis, der Kavität, dem Kern und dem Kühlsystem. Der Formboden bietet strukturelle Unterstützung, während die Kavität und der Kern das Teil formen. Kühlsysteme sind entscheidend für die Aufrechterhaltung optimaler Temperaturen während des Spritzgussverfahrens. Richtig konstruierte Formen verbessern die Effizienz und die Produktkonsistenz und sind daher in der Automobil-, Konsumgüter- und Medizinbranche unerlässlich.

Die Spritzgussform besteht aus sieben Teilen: Formteile, Gießsystem, Führungsmechanismus, Ausstoßvorrichtung, Seitentrenn- und Kernziehmechanismus, Kühl- und Heizsystem und Entlüftungssystem.

Gussteile

Spritzgussteile sind die Teile, aus denen der Formhohlraum besteht. Dazu gehören vor allem: Stempel, Matrize, Kern, Formstab, Formring und Einsatzteile.

Guss-System

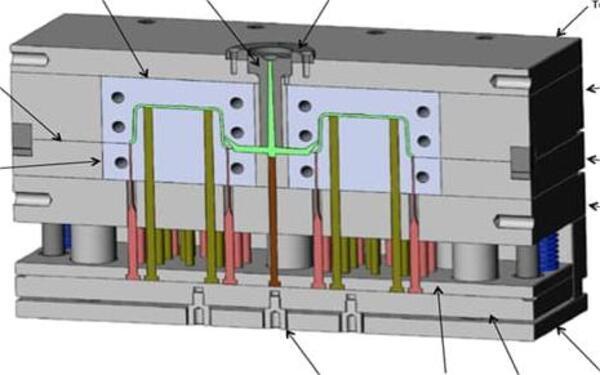

Das Gießsystem der Spritzgießform ist der Kunststoffflusskanal in der Form von der Düse der Spritzgießmaschine zum Hohlraum. Das gewöhnliche Gießsystem besteht aus dem Hauptkanal, dem Nebenkanal, dem Anschnitt, dem Kaltmaterialloch usw.

Mechanismus der Führung

Der Führungsmechanismus für Spritzgussformen hat drei Hauptfunktionen: Positionierung, Führung und seitlicher Druck. Er sorgt dafür, dass die dynamischen und festen Formen genau eingespannt werden. Der Führungsmechanismus für die Formklemmung besteht aus Führungsstiften, Führungshülsen oder Führungslöchern (direkt an der Schablone geöffnet), Positionierungskegeln usw.

Auswerfvorrichtung

Die Auswerfvorrichtung der Spritzgussform2 wird hauptsächlich zum Auswerfen des Werkstücks aus der Form verwendet. Er besteht aus einer Auswerferstange oder Auswerferhülse oder Druckplatte, einer Auswerferplatte, einer Auswerferbefestigungsplatte, einer Rückstellstange und einer Zugstange.

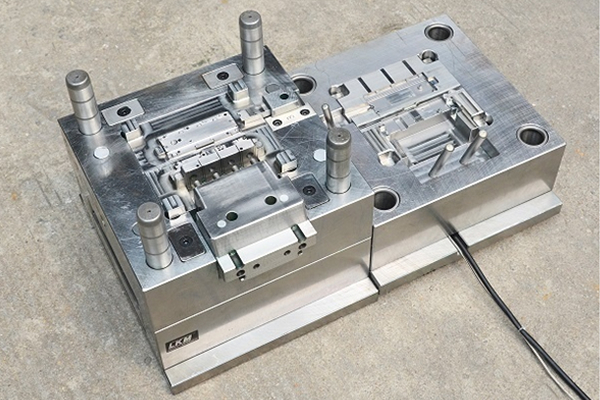

Seitliche Abtrennung und Kernzugmechanismus

Der Seitentrenn- und Kernziehmechanismus der Spritzgießform dient zum Lösen des seitlichen Stempels oder zum Herausziehen des seitlichen Kerns. Er umfasst in der Regel Teile wie schräge Führungsstifte, gebogene Stifte, schräge Führungsnuten, Keilblöcke, schräge Gleitblöcke, schräge Nuten, Zahnstangen und so weiter.

Kühl- und Heizsystem

Das Kühl- und Heizsystem für Spritzgießwerkzeuge dient der Temperaturregelung des Formverfahrens. Es besteht aus einem Kühlsystem (Kühlwasserbohrungen, Kühlwassertanks, Kupferrohre) oder einem Heizsystem.

Auspuffanlage

Das Entlüftungssystem der Spritzgießform dient zur Entlüftung des Gases in der Kavität. Es besteht hauptsächlich aus Entlüftungsnuten, Einbauspalten usw.

Welche Arten von Spritzgießwerkzeugen gibt es?

Zu den wichtigsten Arten von Spritzgießwerkzeugen gehören Kaltkanalwerkzeuge, Heißkanalwerkzeuge und Mehrkavitätenwerkzeuge. Kaltkanalwerkzeuge sind kosteneffizient, können aber Material verschwenden, während Heißkanalwerkzeuge den Abfall reduzieren und die Zykluszeiten verbessern. Mehrkavitätenwerkzeuge ermöglichen die Produktion mehrerer Teile in einem einzigen Zyklus, was die Effizienz erhöht. Die Wahl des richtigen Werkzeugtyps kann die Produktionskosten und die Qualität der Teile erheblich beeinflussen.

Es gibt verschiedene Arten von Spritzgießwerkzeugen3 die auf unterschiedlichen Eigenschaften beruhen. Es ist wichtig, die richtige Art von Spritzgussform für Ihr Projekt zu wählen. Die Form hat Auswirkungen auf die Produktionsgeschwindigkeit, die Gesamtkosten und die Qualität des Endprodukts.

Die verschiedenen Arten von Schimmelpilzen werden in vier Hauptkategorien eingeteilt:

Basierend auf dem Fütterungssystem

Die erste Kategorie, die wir hier haben, ist die Klassifizierung auf der Grundlage des Zuführungs- oder Auslaufsystems. Das Zufuhrsystem besteht aus einer Reihe von Kanälen, einschließlich Anschnitten, Angüssen und Angusskanälen. Die Kanäle leiten den geschmolzenen Kunststoff von der Düse zu dem gewünschten Teil der Kavität. Zu dieser Kategorie gehören die folgenden Arten von Spritzgießwerkzeugen:

Heißkanal-Spritzgießformen

Heißkanalsysteme verwenden Kanäle, die von innen oder außen durch Spulen oder Stäbe beheizt werden. Diese Art von Zuführsystem ist in einer festen Verteilerplatte eingeschlossen. Sie verbleiben dauerhaft in der Platte, so dass sie nicht mit dem Teil ausgeworfen werden.

So kommen die Teile sauber und ohne zusätzlichen Kunststoffabfall heraus. Das bedeutet weniger Abfall und keine zusätzlichen Schritte zum Entfernen oder Recyceln der Angüsse. Außerdem müssen die Teile in der Regel nicht nachgeschliffen oder anderweitig bearbeitet werden, nachdem sie aus der Heißkanalform gekommen sind.

Das bedeutet, dass Sie Teile schneller herstellen können. Und wenn Sie ein Heißkanalwerkzeug mit vielen Kavitäten verwenden, können Sie viele komplizierte, empfindliche Teile herstellen.

Aber es gibt auch einige Nachteile bei der Verwendung eines Heißkanalsystems. Das System ist in der Regel teuer in der Installation und Beheizung. Auch die Wartung ist kostspielig und erfordert qualifizierte Fachleute, die den Gießprozess überwachen.

Da die Kufen verdeckt sind, kann es schwierig sein, sicherzustellen, dass sie sauber und frei von Kunststoffrückständen aus früheren Produktionsprozessen sind. Dies ist oft ein großes Problem, wenn es um Farbwechsel geht. Schließlich kann es bei intern beheizten Heißkanälen zu Klebeproblemen kommen, insbesondere bei hitzeempfindlichen Materialien.

Kaltkanal-Spritzgießformen

Kaltkanalsysteme verwenden unbeheizte Kanäle, um geschmolzenen Kunststoff in die Kavität der Spritzgießform zu befördern. Im Gegensatz zu Heißkanal-Spritzgießwerkzeugen sind Kaltkanalwerkzeuge freiliegend, da der Bediener sie in die Form schneidet.

Sie müssen für jeden Spritzgießzyklus ein neues Angusssystem herstellen. Je nach verwendetem Plattentyp können Sie das Formteil und das Angusssystem beim Entformen verbinden oder trennen.

Diese Arten von Formen sind leichter zu reinigen und zu warten. Sie ermöglichen auch einen schnelleren und einfacheren Material- und Farbwechsel. Außerdem können Sie die Formen bei Iterationen leicht austauschen, da sich die Anschnitt- und Angusspositionen schnell ändern.

Während intern beheizte Heißkanalwerkzeuge Schwierigkeiten bei der Verarbeitung bestimmter Materialien haben, können Kaltkanäle eine breite Palette von Materialien verarbeiten.Aber die Sache ist die: Spritzgießwerkzeuge mit Formkanälen produzieren bei jedem Zyklus eine Menge Ausschuss. Die meisten Hersteller werfen die Angusskanäle einfach weg.

Einige Hersteller finden Wege, die Kufen nachzuschleifen und für die Wiederverwendung aufzubereiten, aber das verlängert den Herstellungsprozess. Das Nachschleifen der Kufen verändert auch ihre physikalischen Eigenschaften, was sich auf das Endprodukt auswirken kann. Es entspricht dann möglicherweise nicht mehr dem ursprünglichen Entwurf.

Isolierte Laufschienenformen

Diese Werkzeuge sehen eher wie herkömmliche Kaltkanalformen aus. Sie verwenden jedoch Heizpatronen oder andere Formen der Beheizung, um eine umgebende Schicht aus geschmolzenem Kunststoff zu bilden. Daher bilden sie eine isolierende Aussparung, um einen ähnlichen Effekt wie bei Heißkanalsystemen zu erzielen.

Die Hersteller entscheiden sich oft für diese Methode, weil sie keinen Temperaturregler benötigt, was sie billiger macht als Heißkanäle. Außerdem ist es einfach und schnell, Materialien und Farben zu wechseln. Isolierte Angussformen eignen sich jedoch nicht für alle Materialien. Sie eignen sich in der Regel nicht für zähe technische Kunststoffe.

Basierend auf der Anzahl der Hohlräume

Diese Kategorie umfasst drei Arten von Spritzgießwerkzeugen, die sich nach der Anzahl der Teile richten, die pro Gießzyklus hergestellt werden können. Sie sind wie folgt:

Einzelkavitäten-Spritzgießformen

Mit Einzelkavitätenwerkzeugen wird ein Teil pro Spritzgusseinheit hergestellt. Sie sind zwar langsamer in der Herstellung, aber die Werkzeugkosten sind geringer als bei anderen Optionen. Da sie relativ billig sind, sind sie für die Kleinserienproduktion oft günstiger.

Mit Einzelkavitätenwerkzeugen haben Sie auch eine bessere Kontrolle über den Formgebungsprozess. Hersteller verwenden oft mehrere Einzelkavitätenwerkzeuge, um sicherzustellen, dass der Prozess weiterläuft, selbst wenn eine Form ausfällt.

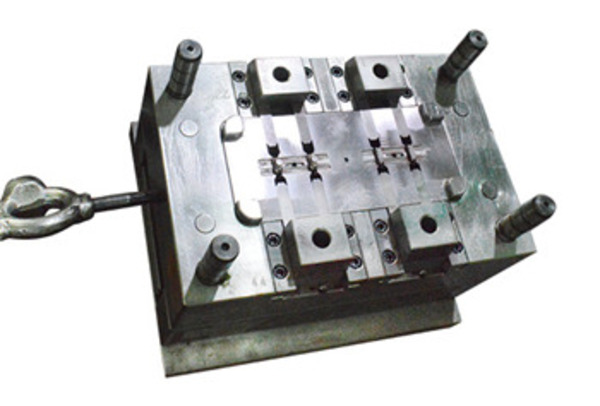

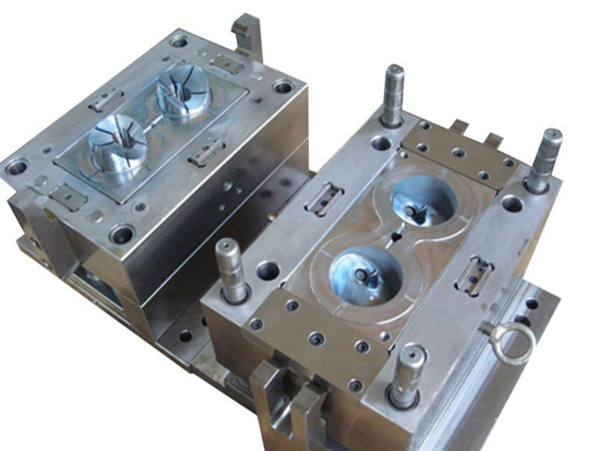

Mehrkavitäten-Spritzgießformen

Ein Mehrkavitätenwerkzeug ist für die Herstellung mehrerer identischer Teile in einem Spritzgusszyklus ausgelegt. Die Anschaffungskosten für ein Spritzgießwerkzeug sind in der Regel höher als für ein Einzelkavitätenwerkzeug.

Diese Art von Spritzgussform ist jedoch besser für die Großserienproduktion geeignet. Das liegt daran, dass jedes Werkzeug mehrere Komponenten gleichzeitig herstellen kann. Daher ist die Produktion schneller und die Kosten pro Teil sind niedriger.

Familie Spritzgussformen

Familienwerkzeuge haben wie Mehrkavitätenwerkzeuge mehrere Kavitäten. Sie eignen sich jedoch am besten für die Herstellung mehrerer Teile in einem Zyklus. Sie können zum Beispiel eine Familienschimmel4 um eine Iteration der rechten und eine Iteration der linken Komponente herzustellen. Ein einfaches Mehrkavitätenwerkzeug kann jedoch nur eine Iteration in einem Zyklus durchführen.

Familienformen können zwar teuer sein, aber auf lange Sicht kann man mit ihnen Geld sparen. Das liegt daran, dass eine Familienform für die Herstellung einer Vielzahl von Teilen verwendet werden kann. Außerdem sparen Sie damit viel Zeit und Betriebskosten.

Beachten Sie jedoch, dass diese Formen nur für Teile aus demselben Material und in derselben Farbe geeignet sind. Wenn Sie Teile aus unterschiedlichen Materialien und Farben benötigen, brauchen Sie separate Formen.

Auf der Grundlage von Tafeln

Eine weitere wichtige Kategorie für die Klassifizierung von Werkzeugtypen beim Spritzgießen ist die Anzahl der Platten. Wie ich bereits in diesem Artikel erwähnt habe, bilden diese Platten den gesamten Formhohlraum, um sicherzustellen, dass Sie genügend Teile herstellen können. Zu dieser Kategorie gehören folgende Arten von Spritzgießwerkzeugen:

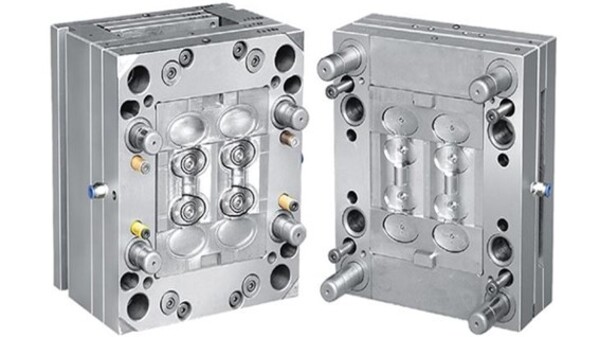

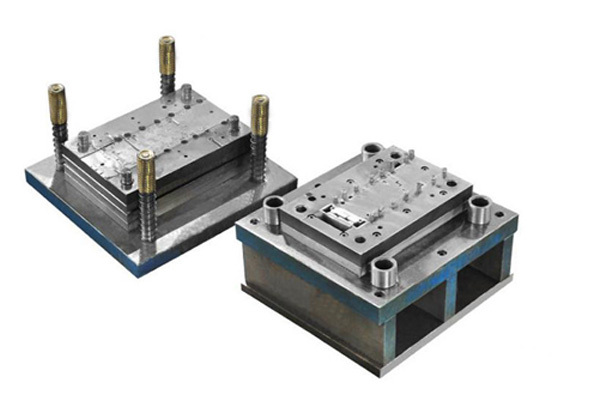

Zwei-Platten-Spritzgussform

Dies ist der häufigste Formentyp in dieser Kategorie, da die Kosten für die Form niedrig sind. Zwei-Platten-Spritzgießformen haben eine

Trennungslinie5wo die Kernplatte und die Hohlraumplatte zusammentreffen.

Bei dieser Art von Spritzgießform müssen auch die Anschnitte, Angüsse und Trennebenen ausgerichtet werden. Sie ist mit jedem Angusssystem kompatibel, wird aber am besten in Verbindung mit Einzelkavitätenwerkzeugen verwendet.

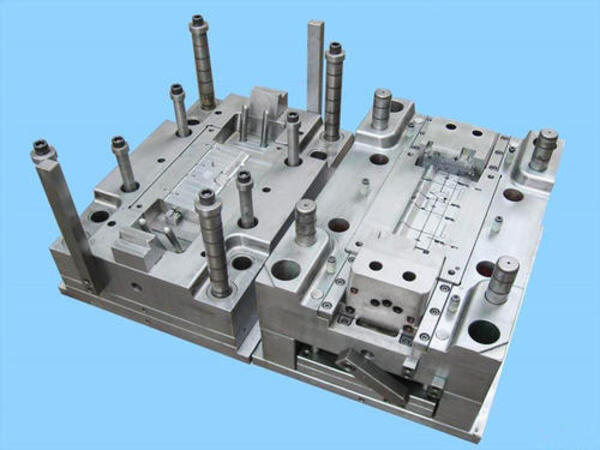

Drei-Platten-Spritzgussform

Das Werkzeug hat eine zusätzliche Platte (Abstreifplatte), die ihm zwei Trennlinien verleiht. Sie wird zwischen die Kavitäts- und die Kernplatte geschoben und trennt automatisch das Angusssystem vom Formteil. Dadurch wird die Produktion beschleunigt, da das Angusssystem nicht von Hand getrennt oder recycelt werden muss.

Die zusätzliche Platte erhöht jedoch die Gesamtkosten des Werkzeugs, da die Schnitte genau auf die beiden anderen Platten abgestimmt sein müssen. Beachten Sie, dass Drei-Platten-Werkzeuge nur für Kaltkanalsysteme verwendet werden, um die Kanäle zu trennen. Thermoplastische Spritzgießsysteme benötigen diese Art von Werkzeug nicht.

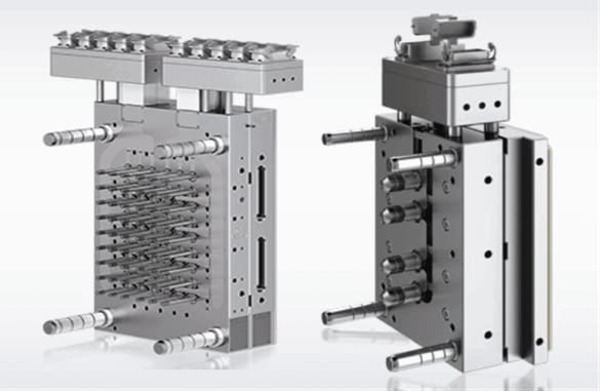

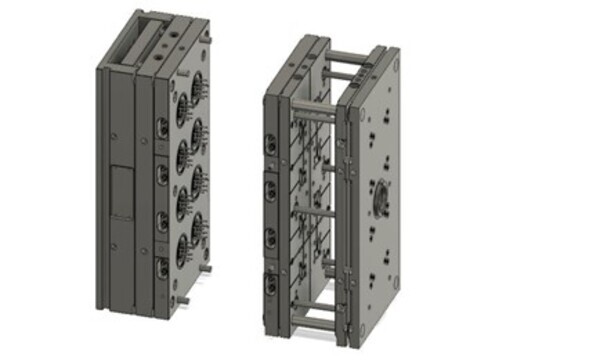

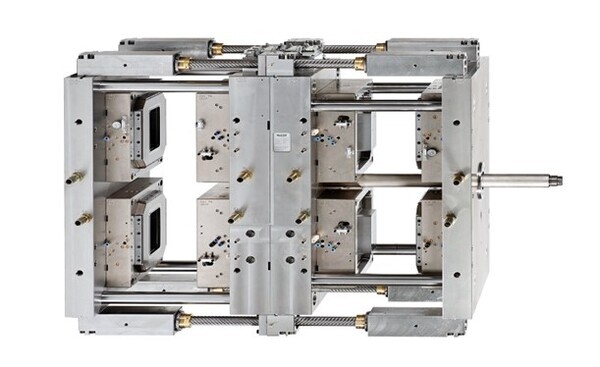

Stapel-Spritzgießformen

Etagenwerkzeuge haben mehrere parallele Platten. Sie können zwei, drei oder vier Platten haben, um den Prozess effizienter zu gestalten. Etagenwerkzeuge benötigen weniger Schließkraft pro Zyklus.

Sie kosten im Voraus mehr, weil ihre Herstellung länger dauert. Aber der geringere Schließkraftbedarf spart auf lange Sicht Geld. Die Formen können sogar so konstruiert werden, dass sie gleichzeitig geschmolzenes Material einspritzen können.

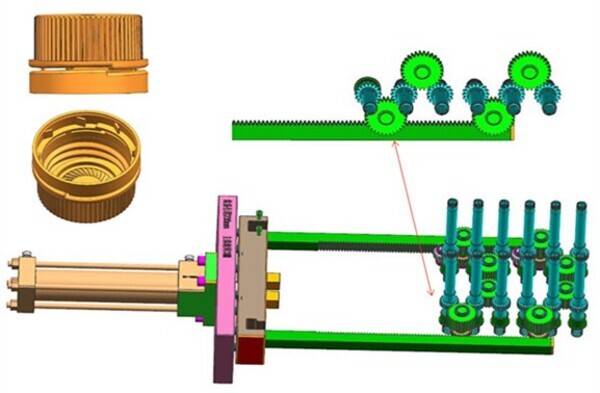

Spritzgießwerkzeuge auf Schwenkbasis

Dies sind die besten Formen für die Herstellung von Gewindelöchern in Kunststoffteilen. Es handelt sich um automatisierte Formen mit einem Antriebssystem, das aus Folgendem besteht:

Zahnstange und Ritzel, Elektromotor, Hydraulikmotor

Mit dieser einzigartigen Form werden Gewindeteile wie Flaschenverschlüsse, Muttern und Bolzen, Automobilteile, Shampooflaschen und Kosmetikverpackungen durch Drehen des Antriebssystems hergestellt. Diese Teile sind normalerweise mit einem schraubenbasierten Entformungswinkel nur schwer herauszubekommen.

So können Sie die Spritzgussform abschrauben, ohne die Gewinde zu beschädigen. Das Hinterschnitt-Spritzgießen ist auch deshalb wichtig, weil man damit beschädigte, komplexe Teile herstellen kann. Es läuft schnell, so dass man viele Teile in kurzer Zeit herstellen kann.

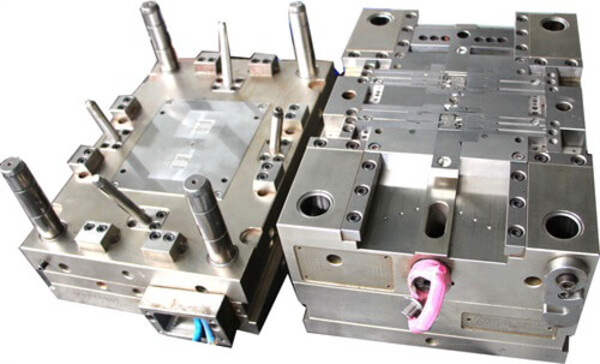

Was sind die Merkmale von Spritzgusswerkzeugen?

Spritzgussformen zeichnen sich durch ihr Material, die Komplexität ihrer Konstruktion und ihre Haltbarkeit aus. Sie werden in der Regel aus Stahl oder Aluminium hergestellt und können ein- oder mehrkavitär sein. Zu den wichtigsten Merkmalen gehören die Fähigkeit zur Herstellung komplizierter Formen, eine hervorragende Oberflächengüte und gleichbleibende Maßgenauigkeit, was sie ideal für die Massenproduktion macht.

Kern und Hohlraum präsentieren dreidimensionale Profile

Kunststoffteile sind aufgrund ihrer äußeren und inneren Formen schwer zu bearbeiten. Diese komplexen dreidimensionalen Oberflächen werden durch die Kavität und den Kern gebildet. Die Innenfläche der Sacklochform in der Kavität ist besonders schwer zu bearbeiten.

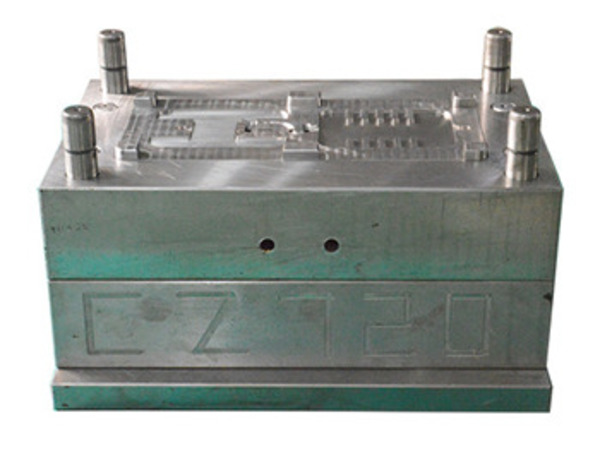

Hohe Oberflächengenauigkeit und lange Lebensdauer

Um hochpräzise Spritzgussformen herzustellen, müssen Sie die Verarbeitungsgenauigkeit und die Austauschbarkeit der Formteile verbessern. Die meisten von ihnen verwenden Inlay- oder Full-Split-Strukturen.

Sie müssen sicherstellen, dass die Entformung überall gleichmäßig verläuft, und den besten Entformungspunkt wählen. Die Entformungsvorrichtung ist wichtig, weil sie die Maßgenauigkeit und die Verformung des Produkts beeinflusst. Sie brauchen langlebige Spritzgießwerkzeuge, um die Effizienz zu steigern und die Kosten zu senken.

Zurzeit halten Spritzgussformen in der Regel mehr als eine Million Mal. Um Präzisionsspritzgussformen herzustellen, müssen Sie die Schablone dicker machen, Stützsäulen oder konische Positionierungselemente hinzufügen und Formrahmen mit hoher Steifigkeit verwenden, damit sich die Form beim Pressen nicht verformt.

Knappe Herstellungszeit und langer Prozessablauf

Wenn es um Spritzgussteile geht, bilden die meisten von ihnen komplette Produkte mit anderen Teilen, und in vielen Fällen werden sie auf anderen Teilen vervollständigt, so dass sie eifrig auf die passende Auflistung von Spritzgussteilen warten.

Aufgrund der unterschiedlichen Eigenschaften von Kunstharzmaterialien muss die Form- oder Größengenauigkeit des Produkts hoch sein, so dass nach der Herstellung der Form wiederholte Tests und Korrekturen erforderlich sind, so dass die Entwicklungs- und Lieferzeiten sehr knapp bemessen sind.

Design und Herstellung an verschiedenen Orten

Die Herstellung von Formen ist nicht das Endziel. Das endgültige Produktdesign stammt vom Benutzer. In den meisten Fällen entwerfen und fertigen die Formenbauer die Formen auf der Grundlage der Benutzeranforderungen, so dass Produktdesign, Formenbau und -herstellung sowie die Produktherstellung an verschiedenen Stellen erfolgen.

Dynamische Kombination und professionelle Arbeitsteilung

Die Herstellung von Gussformen ist ein komplizierter Prozess. Es wird eine Vielzahl von Geräten verwendet, von normalen Maschinen bis hin zu CNC-Maschinen. Es gibt viele Standardteile, die für die Herstellung einer Form benötigt werden, vom Formboden bis zum Auswerfer. Kein einziges Unternehmen kann alle diese Teile herstellen.

Schlussfolgerung

Das Kunststoffspritzgießen ist eine großartige Fertigungstechnologie, die für viele verschiedene Dinge eingesetzt werden kann. Aber die Form, die Sie wählen, entscheidet über Erfolg oder Misserfolg Ihres Herstellungsprozesses.

In diesem Artikel werden wir über verschiedene Arten von Spritzgussformen sprechen, die auf den Eigenschaften der Spritzgussform basieren, einschließlich der Fütterungssystem6die Anzahl der Kavitäten und den Formboden. Dies wird Ihnen helfen, die beste Entscheidung zu treffen, wenn Sie bereit sind, Ihr Projekt in Angriff zu nehmen.

Die Entwicklung einer Spritzgussform ist eine technologie- und fähigkeitsintensive Aufgabe, die eine fachkundige Handhabung und Prozesskontrolle erfordert. Daher ist es wichtig, dass Sie mit einem zuverlässigen Partner zusammenarbeiten, der qualitativ hochwertige Spritzgießdienstleistungen anbieten kann.

Wenden Sie sich noch heute an Zetar Mold, um zuverlässig und kosteneffizient hochwertige Kunststoffteile herzustellen. Unser Profi Spritzgießen Zu den Dienstleistungen gehören die Herstellung von Formen, die Analyse der Formenkonstruktion und die Herstellung von Kunststoffteilen.

Wir können Ihnen helfen, hochwertige Spritzgussformen zu erstellen, um langlebige und zuverlässige Kunststoffformteile herzustellen. Unser Ingenieurteam verfügt über die Fähigkeiten und die Erfahrung, um die besten Grundlagen für Spritzgießlösungen zu liefern.

-

Erfahren Sie mehr über Hot Troubleshooting Mold Temperature Control: Die Regelung der Werkzeugtemperatur ist nur eines der vielen Prozesselemente, die die Qualität eines Spritzgussteils beeinflussen können. ↩

-

Erfahren Sie mehr über Auswerferstifte und ihre Verwendung im Spritzgießprozess: Ein Auswerferstift ist ein Auswerfersystem, das das geformte Teil nach dem Einspritzen aus dem Formhohlraum drückt. ↩

-

Erfahren Sie mehr über die Arten von Spritzgießwerkzeugen: Untersuchung der verschiedenen Kategorien und Merkmale: Das Spritzgießen ist ein integraler Prozess zur Herstellung von Kunststoffteilen für verschiedene Anwendungen. ↩

-

Erfahren Sie mehr über Familienformen: Eine Form, in die mehr als ein Hohlraum geschnitten ist, damit mehrere Teile aus demselben Material in einem Zyklus geformt werden können. ↩

-

Erfahren Sie mehr über Trennebenen : Eine Trennebene ist beim industriellen Gießen von Formen die Grenzlinie zwischen den beiden Hälften der Form (bekannt als "Kern" und "Kavität"). ↩

-

Erfahren Sie mehr über das Fördersystem in der Spritzgießform: Das Fördersystem leitet den geschmolzenen Kunststoff von der Düse der Spritzgießmaschine in den Formhohlraum. ↩