Der Kleinserien-Spritzguss ist eine effiziente und kostengünstige Lösung für die Herstellung kleiner Stückzahlen und eignet sich daher ideal für die Herstellung von Prototypen und Kleinserien in verschiedenen Branchen.

Das Kleinserien-Spritzgießen bietet Flexibilität und Kosteneinsparungen, da es die Herstellung kleinerer Teilemengen ohne die hohen Kosten der herkömmlichen Massenproduktion ermöglicht. Dieses Verfahren wird häufig in der Medizintechnik, der Unterhaltungselektronik und der Automobilindustrie für die Herstellung von Prototypen und Kleinserien eingesetzt. Zu den wichtigsten Vorteilen gehören schnellere Durchlaufzeiten, weniger Abfall und geringere Werkzeugkosten.

Das Spritzgießen von Kleinserien bietet zwar klare Vorteile für begrenzte Produktionsanforderungen, doch ist das Verständnis der spezifischen Werkzeug-, Materialauswahl- und Konstruktionsüberlegungen für die Maximierung des Nutzens unerlässlich. Tauchen Sie tiefer ein und erfahren Sie, wie Sie Ihre Strategie für die Kleinserienproduktion optimieren können.

Das Spritzgießen von Kleinserien ist weniger kosteneffizient als die Massenproduktion.Falsch

Das Spritzgießen von Kleinserien ist aufgrund der geringeren Werkzeug- und Einrichtungskosten bei kleinen Losgrößen sogar wirtschaftlicher.

Das Spritzgießen von Kleinserien eignet sich am besten für die Herstellung von Prototypen und kleinen Produktionsserien.Wahr

Dieses Verfahren ist ideal für Tests und Kleinserien, da es eine schnellere und flexiblere Produktion ohne hohe Werkzeugkosten ermöglicht.

Was ist Low-Volume-Spritzgießen?

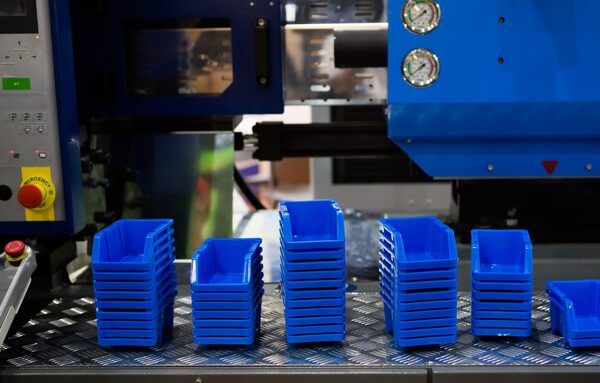

Beim Kleinserien-Spritzgießen werden weniger als 10.000 Teile mit Standard-Spritzgießmaschinen hergestellt. Es ist ideal für die Herstellung von Prototypen, Tests und Kleinserien. Das Verfahren trägt dazu bei, die Werkzeugkosten und die Zeit bis zur Markteinführung zu reduzieren, was es zu einer kosteneffizienten Lösung für die frühe Phase der Produktentwicklung und begrenzte Produktionsläufe macht.

Beim Spritzgießen wird geschmolzenes Material in eine Form gespritzt, wo es abkühlt und zu dem gewünschten Teil aushärtet. Man kann es mit vielen verschiedenen Materialien verwenden und erhält wirklich schöne, hochwertige Oberflächen und Teile, die jedes Mal gleich sind. Es galt schon immer als die beste Methode, um viele Teile herzustellen. Aber das Spritzgießen von Kleinserien hat sich auch in vielen anderen Branchen als sehr nützlich erwiesen.

Das auch als Kleinserien-Spritzgießen bezeichnete Verfahren ist ideal für die Herstellung von Prototypen, kundenspezifischen Teilen und Kleinserien. Es ist kostengünstig, hat kürzere Vorlaufzeiten und bietet Designflexibilität. Außerdem bietet es Unternehmen die Möglichkeit zur Skalierung.

Welche Materialien werden für das Kleinserien-Spritzgießen verwendet?

Zu den gängigen Materialien für das Kleinserien-Spritzgießen gehören Thermoplaste wie ABS, Polypropylen und Polycarbonat sowie technische Kunststoffe wie Nylon und PEEK. Diese Materialien bieten Haltbarkeit, Flexibilität und hohe Leistung. Die Auswahl des richtigen Materials hängt von Faktoren wie der Komplexität des Teils, der gewünschten Festigkeit und den Umgebungsbedingungen ab.

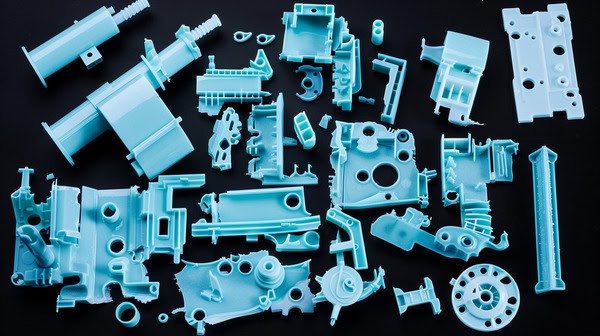

Das Kleinserien-Spritzgießen ist ein vielseitiges Verfahren, mit dem eine Vielzahl von Materialien verarbeitet werden kann, z. B. Thermoplaste, Duroplaste, Elastomere und Verbundstoffe. Welches Material Sie wählen, hängt davon ab, was das Teil leisten soll, wie gut es funktionieren muss und wie kompliziert das Teil ist.

Thermoplastische Kunststoffe

Thermoplastische Kunststoffe sind die am häufigsten verwendeten Materialien für das Spritzgießen von Kleinserien. Sie sind bekannt für ihre hervorragenden mechanischen Eigenschaften, ihre Haltbarkeit und ihre einfache Verarbeitung. Zu den gängigen Thermoplasten, die im Kleinserien-Spritzguss verwendet werden, gehören Polypropylen, Polyethylen, ABS und Polycarbonat.

Duroplaste

Duroplaste sind Materialien, die durch eine chemische Reaktion aushärten und harte, dauerhafte Teile bilden. Sie zeichnen sich durch hohe Festigkeit, Wärmebeständigkeit und Dimensionsstabilität aus und sind daher ideal für Anwendungen, die eine hohe Funktionalität erfordern. Beispiele für Duroplaste, die im Kleinserien-Spritzguss verwendet werden, sind Epoxide, Phenole und Melamin.

Elastomere

Elastomere sind Materialien, die gummiähnliche Eigenschaften haben, z. B. hochelastisch, flexibel und verformungsbeständig sind. Sie werden von den Herstellern häufig für Anwendungen verwendet, bei denen Dichtungen, Dichtungsringe und andere flexible Teile benötigt werden.

Verbundwerkstoffe

Die Hersteller kombinieren zwei oder mehr Materialien zu Verbundstoffen, um stärkere und haltbarere Gewebe zu schaffen. Sie zeichnen sich durch ein hervorragendes Verhältnis von Festigkeit zu Gewicht, Schlagfestigkeit und andere wünschenswerte Eigenschaften aus. Beispiele für Verbundwerkstoffe, die im Kleinserien-Spritzguss verwendet werden, sind Glasfaser, Kohlefaser und Kevlar.

Was ist bei der Konstruktion von Kunststoffteilen in Kleinserien zu beachten?

Bei der Konstruktion von Kunststoffteilen in Kleinserien sind die Materialauswahl, die Teilegeometrie und die Produktionsmethoden zur Minimierung des Abfalls zu berücksichtigen. Eine zentrale Herausforderung ist die Optimierung der Werkzeugkonstruktion, um kurze Rüstzeiten und minimale Werkzeugkosten bei gleichbleibend hoher Qualität zu gewährleisten. Zu den allgemeinen Überlegungen gehören auch die Auswirkungen von Teilegröße und Komplexität auf Zykluszeiten und Kosten.

Wenn Sie etwas entwerfen, müssen Sie sich Gedanken darüber machen, wie es hergestellt werden soll. Hier sind einige Dinge, die man beachten sollte:

Auswahl des richtigen Materials für Ihr Formteil

Wenn es um das Spritzgießen von Kleinserien geht, ist die Wahl des richtigen Materials von großer Bedeutung. Es gibt eine ganze Reihe verschiedener handelsüblicher Kunststoffe, aus denen man wählen kann.

Welches Material Sie wählen, hängt davon ab, wofür Sie Ihr Kunststoffteil in kleinen Stückzahlen verwenden wollen und wo Sie es einsetzen wollen.

Fertigstellung der Oberflächenbeschaffenheit des Teils

Einer der häufigsten Fehler beim Kunststoffspritzgießen ist die Wahl einer besseren Oberflächenbeschaffenheit als nötig. Dies kann die Funktion des Produkts erheblich beeinträchtigen. Eine sehr glatte Oberfläche erfordert zum Beispiel ein manuelles Polieren der Oberfläche des Formhohlraums. Das Polieren kann mit Diamantpolierern bis zu 2 Ra erfolgen.

Diese Praxis erhöht die Kosten und die Vorlaufzeiten im Formenbau erheblich. Eine kostengünstigere Oberflächenbehandlung ist eine gefräste Oberfläche, die einige Werkzeugspuren aufweisen kann. Zwei weitere Optionen sind die Verwendung von Steinen der Körnung 600 oder eine sandgestrahlte, strukturierte Oberfläche. Die gewählte Oberflächenbeschaffenheit muss mit der Funktion des Teils vereinbar sein.

Skala Wanddicke in beiden Richtungen

Die Wandstärke ist für schnelles Spritzgießen sehr wichtig. Die Wände sollten nicht zu dick für die verwendete Kunststofffamilie sein. Andernfalls könnten diese Wände einsinken, sich verformen oder andere Gussfehler aufweisen. Als Faustregel gilt, dass die Wandstärken im gesamten Teil immer zwischen 0,04 und 0,14 Zoll liegen sollten.

Mehrkavitätenformen können eine gute Wahl sein

Wenn Sie mehrere identische Teile auf einmal gießen möchten, sind Mehrfachformen Ihr Freund. Sie eignen sich hervorragend für die gleichzeitige Herstellung von zwei oder mehr Entwürfen mit kleineren Iterationen. So können Sie verschiedene Produktdesigns schnell testen. Sie sind auch eine gute Wahl, wenn Sie mehr als nur ein Muster benötigen. Außerdem können sie Ihnen helfen, Ihre Stückkosten zu senken.

Wie läuft die Produktion von Kleinserien im Spritzgießverfahren ab?

Das Kleinserien-Spritzgießen ermöglicht es den Herstellern, hochwertige Kunststoffteile mit weniger Werkzeugen und geringeren Rüstkosten herzustellen. Dieses Verfahren ist ideal für Stückzahlen von einigen hundert bis zu einigen tausend Einheiten. Es wird häufig für die Entwicklung von Prototypen, für Produkte in limitierter Auflage und für Markttests eingesetzt. Zu den wichtigsten Vorteilen gehören eine kürzere Markteinführungszeit und geringere Vorlaufkosten im Vergleich zur herkömmlichen Großserienproduktion.

Optimiertes Design für Herstellbarkeit

Design for Manufacturability (DFM) deckt jeden Aspekt des Spritzgießprozesses ab, vom Teiledesign über das Werkzeugdesign und die Materialauswahl bis hin zur Verarbeitung. Sie müssen nicht bis zur Produktion warten, um herauszufinden, ob es Designprobleme gibt. Mit einem optimierten DFM stellen unsere Ingenieure sicher, dass Ihre Teile geformt und spritzgegossen werden können und Sie so viel Herstellungskosten wie möglich sparen.

Die Wahl des richtigen Formstoffs

Bei der Wahl des richtigen Formmaterials müssen Faktoren wie Verwendung, Menge, Budget, Designkomplexität, Formstruktur usw. berücksichtigt werden. Sie sind sich nicht sicher, welches Material Sie wählen sollen? Wir helfen Ihnen, alle Vorteile abzuwägen, um die beste Lösung für Ihre Produktanforderungen zu finden.

Wir können Schnellformen aus Aluminium 7075, halbgehärtetem P20- und NAK80-Stahl und vollständig gehärtetem H13-Stahl herstellen. Wir bieten auch Standard-SPI-Polieren, EDM-Texturen und eine Reihe von geätzten Texturen an, darunter die Mold-Tech® MT-Serie und die VDI® 3400-Serie.

Kosteneffizientes Verfahren zur Herstellung von Formen

Um den Anforderungen einer schnellen Produktion und Kostenreduzierung gerecht zu werden, verwenden wir in der Regel das MUD-Form-Schnellwechselsystem, um die Öffnungszeit der Form zu verkürzen und die Kosten zu senken. Noch wichtiger ist, dass die technische Änderung nur das MUD-Formkernteil und nicht die gesamte Standardformbasis betrifft. Sie können auch mehrere ähnliche Teile in einem Satz von Formen anordnen, um mehr Geld zu sparen. Darüber hinaus werden manuelle oder halbautomatische Einsätze auch häufig bei der schnellen Formverarbeitung verwendet.

Die Formenbauingenieure von Zetar Mold\ beginnen den Prozess der Designüberprüfung mit Ihnen. Wir sind der Meinung, dass eine gute Lösung eine umfassende Kommunikation bedeutet und gleichzeitig sicherstellt, dass Sie Zugang zu den verfügbaren Ressourcenoptionen haben.

Spritzgießmaschine

Wenn Sie mit dem Entwurf der Form und der Auswahl des Materials fertig sind, ist es an der Zeit, die Spritzgießmaschine einzurichten. Die Maschine besteht aus drei Teilen: der Einspritzeinheit, der Schließeinheit und dem Steuerungssystem. Die Einspritzeinheit erwärmt und schmilzt das Kunststoffmaterial, während die Schließeinheit die Form während der Produktion in Position hält. Das Steuersystem steuert die Temperatur, den Druck und andere Parameter während der Produktion.

Verfahren zum Spritzgießen

Der Spritzgießprozess ist in vier Teilschritte unterteilt, die ich im Folgenden erläutern werde:

Klemmen

Dabei wird ein Klemmsystem verwendet, das eine Klemmkraft erzeugt, die die Form in Position hält und den Spalt zwischen den Formhälften schließt. Die Schließkraft sollte der Einspritzkraft entsprechen, um zerstörerische Bewegungen zu verhindern, und sollte bei 3D-gedruckten Spritzgussformen, die durch einen Metallrahmen geschützt sind, geringer sein.

Einspritzung

Es hängt von der Maschine ab, aber Sie füllen den geschmolzenen Kunststoff in einen Einspritzzylinder und spritzen ihn dann in die Form.

Wärmesenke

Sobald das geschmolzene Material in die Kunststoffspritzgussform gespritzt wurde, kühlt der geschmolzene Kunststoff ab und härtet aus. Die Abkühlungs-/Härtungszeit hängt von der Art der Form ab, da die Wärmeübertragung in Kunststoffen langsamer ist als in Metallen und die Abkühlung daher länger dauert. In diesem Fall kann die Abkühlung durch den Einsatz von Druckluft oder austauschbaren Schornsteinen verbessert werden.

Auswurf

Sie können kleine Kunststoffteile von Hand oder mit Hilfe von Auswerferstiften aus der Form holen. Wenn Sie Auswerferstifte verwenden, bewegen sich die Schließplatten zurück und die Formhälften öffnen sich. Dann drücken die Auswerferstifte das fertige Teil heraus.

Qualitätskontrolle und Nachbearbeitung

Bei der Qualitätskontrolle geht es darum, die in Kleinserien gefertigten Kunststoffteile auf Fehler zu prüfen und sicherzustellen, dass sie den Qualitätsstandards entsprechen. Anschließend schneiden wir die Formteile zu und führen sekundäre Oberflächenbehandlungen durch.

Was sind die Hauptanwendungen des Chargenspritzgießens?

Das Batch-Spritzgießen wird häufig in der Automobil-, Elektronik-, Medizintechnik- und Konsumgüterindustrie eingesetzt. Es ermöglicht die Produktion mehrerer Teile auf einmal, was die Zykluszeiten verkürzt und die Kosteneffizienz verbessert. Zu den wichtigsten Vorteilen gehören Skalierbarkeit, hohe Präzision und weniger Materialabfall.

Das Spritzgießen von Kleinserien ist eine kostengünstige Fertigungslösung für kleine und mittlere Unternehmen. Zu den wichtigsten Anwendungen dieser Fertigungslösung gehören:

Schnelles Prototyping

Es ist der perfekte Weg, um Prototypen von Kunststoffteilen herzustellen. Die Vorteile liegen in der schnellen und kostengünstigen Produktion, der einfacheren Prüfung und Verifizierung von Entwürfen vor der Herstellung von Werkzeugen für die Massenproduktion und der einfacheren Verbesserung.

Kleinserien-Spritzgießen

Es eignet sich auch hervorragend für die Herstellung kleiner Mengen von Teilen, was eine kostengünstige Methode ist, vor allem, wenn man nicht viel Geld hat, um viele Teile herzustellen. Es ist billiger als der herkömmliche Spritzguss und eignet sich gut für kleine Mengen von Teilen, sodass man seine Meinung ändern und etwas anderes herstellen kann.

On-Demand-Spritzguss

Wie der Name schon sagt, ermöglicht die Fertigung auf Abruf den Unternehmen, Teile nach Bedarf herzustellen. Das bedeutet, dass sie keine großen Lagerbestände vorhalten müssen, was wiederum Lagerkosten spart. Außerdem ist es einfacher, auf Nachfrageschwankungen zu reagieren, weshalb sich das Kunststoffspritzgießen in kleinen Stückzahlen gut für Unternehmen in unberechenbaren Branchen eignet.

Was sind die Hauptvorteile des Low-Volume-Spritzgießens?

Der Kleinserien-Spritzguss ermöglicht die Herstellung von Teilen in begrenzter Stückzahl zu einem Bruchteil der Kosten herkömmlicher Spritzgussverfahren. Es wird häufig für die Herstellung von Prototypen, Kleinserien und kundenspezifischen Produkten verwendet. Zu den wichtigsten Vorteilen gehören eine kürzere Markteinführungszeit, geringere Vorlaufkosten und Flexibilität bei Designänderungen.

Das Spritzgießen ist eines der wichtigsten Verfahren für die schnelle Fertigung. Es ist ein sich schnell entwickelndes Modell, das die Produktionszeit bis zur Marktreife verkürzen kann. Die traditionellen Verfahren sind jedoch nicht so schnell, wie man es sich wünscht. In gewisser Weise widersprechen die Anforderungen des Kunststoffmarktes der Art der Produktion. Die Komplexität des Werkzeugdesigns kann die für die Herstellung eines Teils erforderliche Zeit weiter erhöhen. Das Kleinserien-Spritzgießen hilft jedoch, diese Probleme wirksam zu lösen. Hier sind einige seiner Vorteile.

Verwendung von weicheren Aluminiumwerkzeugen

Beim Kleinserien-Spritzgießen werden keine Formen aus gehärtetem Stahl benötigt, wie sie bei herkömmlichen Spritzgießverfahren erforderlich sind. Stattdessen werden für die Herstellung der Formen weichere Aluminiummaterialien verwendet. Aluminium ist ein viel weicheres Material als Stahl. Es lässt sich daher leichter und schneller verarbeiten.

Außerdem können Aluminiumwerkzeuge leichter wärmebehandelt werden, da kein zusätzlicher Glühschritt erforderlich ist. Stahlwerkzeuge müssen normalerweise geglüht werden, um innere Spannungen abzubauen und das Metall vollständig zu härten. Außerdem können Aluminiumformen die meisten Oberflächenbehandlungen vertragen, die man normalerweise für Stahl verwendet.

Herstellung von Qualitätsteilen

Das Kleinserien-Spritzgießen ist eine praktische Fertigungstechnologie für die Herstellung vieler Arten von Produkten. Trotz der Verwendung weicherer Werkstoffe für die Formgebung entstehen sehr haltbare und funktionelle Teile. Aluminium hat eine bessere Wärmeübertragungsrate als Stahl.

Durch die bessere elektrische Leitfähigkeit ist die Positionierung der Kühlleitungen weniger wichtig. Dies ermöglicht mehr Formteile. Der Kleinserien-Spritzguss gewährleistet daher eine größere Designflexibilität und überbrückt die Lücke zwischen Prototyping und Großserienproduktion.

Die Leute denken oft, dass man beim Kauf von Dingen Geld sparen kann. Das ist aber nicht immer richtig. Bei Haushaltsgegenständen stimmt es, aber nicht bei Bauartikeln. Wenn man etwas herstellt, hängen die Kosten pro Einheit hauptsächlich von den Materialien ab, die man für die Herstellung verwendet. Manchmal gibt es bei Großserien-Spritzgießereien Mindestbestellmengen. Sie tun dies, um die hohen Investitionen für die Herstellung des Produkts zu amortisieren.

Andererseits sind die Gemeinkosten für das Spritzgießen von Kleinserien in der Regel viel geringer. Sie können das Produkt ohne Mindestbestellmenge herstellen. Das ist großartig, wenn Sie nur ein paar Kunststoffteile herstellen wollen. Außerdem erhalten Sie keine Teile aus alten Beständen. All das spart Ihnen Geld.

Kürzere Vorlaufzeit

Die Fertigungstechnologie ist nicht nur billiger, sondern macht die Kunststoffteile auch besser. Sie arbeitet mit einem System, das die Angebotserstellung beschleunigt. Die Software prüft auch das Design des Teils, um sicherzustellen, dass es richtig und schnell ist.

Außerdem ist Aluminium weich, so dass es einfacher und schneller zu formen ist. Man muss es nicht härten, damit es länger hält. Die Formen sind also schneller in der Fabrik und man kann mit der Produktion beginnen. In vielen Fällen verkürzt sich dadurch die Zeit bis zur Markteinführung, was für kleine und große Produktteams von Vorteil ist.

Flexibilität im Design

Spritzgießen in großem Maßstab bedeutet, dass einige wenige Teile in kurzer Zeit hergestellt werden. Wenn Sie also das Design ändern wollen, ist das keine große Sache. Auf diese Weise können Sie das Produkt perfekt machen, bevor Sie es verkaufen.

Gutes Kunststoffspritzgießen hilft Ihnen, Dinge besser zu machen. So kann man neue Dinge in verschiedenen Branchen ausprobieren, bevor man viele Teile herstellt.

Wenn Sie viele Teile herstellen wollen, sollten Sie mit der Kunststoffherstellung in kleinem Maßstab beginnen. Es hilft Ihnen, ein paar Teile herzustellen, bevor Sie eine große Menge herstellen. Auf diese Weise können Sie ein gutes Teil herstellen, ohne viel Geld auszugeben. Außerdem können Sie so das Teil und den Prozess verbessern.

Hochwertige Teileproduktion

Selbst mit weicheren Formmaterialien lassen sich mit kleinen Spritzgießformen haltbarere und voll funktionsfähige Produkte herstellen. Mit dieser Produktionsmethode kann man eine Menge Dinge herstellen. Außerdem überträgt Aluminium die Wärme viel schneller auf Stahl als Stahl selbst. Diese höhere Wärmeleitfähigkeit bedeutet, dass Sie die Kühlmittelleitungen nicht so genau platzieren müssen. Auf diese Weise können Sie mehr Formen herstellen. Das kleine Spritzgießsystem gibt Ihnen also mehr Gestaltungsfreiheit. Es schließt die Lücke zwischen Massenproduktion und Prototyping.

Modularität im Design

Das Ziel des Kleinserien-Spritzgießens ist es, weniger Teile in kürzerer Zeit herzustellen. Wenn ein Unternehmen also kleine Änderungen am Design vornehmen möchte, ist das keine große Sache. Sie können dieses Verfahren nutzen, um Produkte iterativ zu verbessern, bevor Sie sie an die Kunden ausliefern.

Durch außergewöhnliches Kunststoffspritzgießen erhalten Sie sofortiges Feedback, was die Herstellbarkeit eines Produkts verbessert. So können Sie neue Konzepte in einer Reihe von Bereichen testen, bevor Sie eine teure Großserienfertigung durchführen müssen.

Skala Überführung

Wenn Sie Ihre Produkte eines Tages in Massenproduktion herstellen wollen, sollten Sie mit der Kunststoffherstellung in kleinem Maßstab beginnen. Sie hilft Ihnen, vom Prototyping zur Massenproduktion überzugehen. Jetzt können Sie Prototypen herstellen, die in großen Mengen produziert werden können. Dadurch werden auch der Prozess und das Endprodukt besser.

Was sind einige Beispiele für Kleinserien-Spritzgießanwendungen?

Das Kleinserien-Spritzgießen ist ideal für Branchen wie die Automobil-, Medizin-, Elektronik- und Konsumgüterindustrie. Es wird üblicherweise für die Herstellung von Prototypen, Produkten in begrenzter Auflage und kundenspezifischen Komponenten verwendet. Zu den wichtigsten Vorteilen gehören geringere Werkzeugkosten, schnellere Durchlaufzeiten und die Möglichkeit, Entwürfe fein abzustimmen, ohne sich auf große Produktionsläufe festlegen zu müssen.

Das Spritzgießen von Kleinserien wird in vielen Branchen eingesetzt, z. B. in der Automobilindustrie, der Medizintechnik, der Luft- und Raumfahrt und der Konsumgüterindustrie. Einige Beispiele für Kleinserien-Spritzgießanwendungen sind:

Autoindustrie

Das Kleinserien-Spritzgießen wird in der Automobilindustrie zur Herstellung von Kleinserien kundenspezifischer Teile wie Armaturenbrettkomponenten, Innenverkleidungen und Türgriffen verwendet. Porsche ist ein deutscher Luxusautohersteller, der für seine Hochleistungssportwagen und Rennwagen bekannt ist. Wie jede andere Luxusmarke nutzt auch Porsche die Kleinserienfertigung, um seine seltensten und exklusivsten Fahrzeuge herzustellen.

Medizinische Geräte

In der medizinischen Industrie wird das Kleinserien-Spritzgießen zur Herstellung von kleinen Chargen kundenspezifischer Teile verwendet. Zu diesen Teilen gehören chirurgische Instrumente, Arzneimittelverabreichungsgeräte und Prothesen.

Luft- und Raumfahrtindustrie

Der Kleinserien-Spritzguss wird in der Luft- und Raumfahrtindustrie verwendet, um kleine Chargen kundenspezifischer Teile zu produzieren, wie z. B. Luftkanäle, Innenverkleidungen und Bedienfelder.

Konsumgüter

Das Kleinserien-Spritzgießen wird in der Konsumgüterindustrie eingesetzt, um kleine Chargen kundenspezifischer Teile zu produzieren, wie z. B. Smartphone-Hüllen, Game-Controller und Küchengeräte. Louis Vuitton ist eine Luxusmodemarke, die 1854 gegründet wurde. Sie bietet Designertaschen, Schuhe, Kleidung, Accessoires und vieles mehr an. Das Unternehmen setzt auf Kleinserienfertigung, um Exklusivität und Luxus zu gewährleisten.

Schlussfolgerung

Zusammenfassend lässt sich also sagen, dass das Low-Volume-Molding eine großartige Lösung für Unternehmen ist, die kleine Chargen kundenspezifischer Teile herstellen müssen. Ob für Prototypen, Tests oder Kleinserien, das Low-Volume-Molding hat viele Vorteile gegenüber anderen Fertigungsverfahren. Es ermöglicht die schnelle und effiziente Herstellung hochwertiger Teile. In den nächsten Jahren wird dieses Verfahren in der Fertigungsindustrie eine große Rolle spielen.

Zeta Mold ist der beste Partner für das Spritzgießen von Kleinserien, den Sie finden können. Wir nutzen unsere Erfahrung, unser Fachwissen und unsere großartigen Einrichtungen, um Ihre Kunststoffteile in kürzester Zeit von der Produktion auf den Markt zu bringen. Unser Schnellangebotssystem nutzt die neueste Technologie, um Ihnen in Sekundenschnelle ein Angebot zu erstellen.

Wir sind stolz darauf, wie schnell wir kleine Serien von Kunststoffspritzgussteilen herstellen können, ohne dabei Abstriche bei der Qualität zu machen. Wenn Sie sich für Zetar Mold entscheiden, erhalten Sie hochwertige Prototypen, kurze Vorlaufzeiten und günstige Preise. Laden Sie Ihre Designdateien hoch und lassen Sie sich von uns den besten Service bieten, den Sie bekommen können.