Das Spritzgießen ist ein Eckpfeiler der modernen Fertigung und bietet Präzision und Vielseitigkeit für die Herstellung komplexer Teile mit hoher Effizienz.

Spritzgießen ist ein Fertigungsverfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, um Teile mit hoher Genauigkeit und Wiederholbarkeit herzustellen. Das Verfahren ist in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie weit verbreitet. Zu den wichtigsten Vorteilen gehören die hohe Produktionsgeschwindigkeit, die Kosteneffizienz bei großen Stückzahlen und die Möglichkeit, komplizierte Designs herzustellen.

Dieser Überblick behandelt die grundlegenden Vorteile des Spritzgießens, aber auch das Verständnis der verschiedenen Komponenten und Prozessschritte ist entscheidend für die Maximierung von Effizienz und Qualität. Tauchen Sie tiefer in spezifische Techniken ein, um Ihre Produktion weiter zu optimieren.

Das Spritzgießen ist das kostengünstigste Verfahren für die Großserienproduktion.Wahr

Das Spritzgießen ist ideal für die Massenproduktion, da große Mengen gleichbleibender Teile schnell und mit minimalem Ausschuss hergestellt werden können.

Das Spritzgießen kann nur bei Kunststoffen angewendet werden.Falsch

Obwohl das Spritzgießen in erster Linie für Kunststoffe verwendet wird, kann es auch für Metalle und andere Materialien in speziellen Anwendungen wie dem Metallspritzgießen (MIM) eingesetzt werden.

Was ist Spritzgießen?

Spritzgießen ist ein vielseitiges Verfahren, bei dem geschmolzenes Material in eine Form gespritzt wird, um präzise Teile herzustellen. Es ist effizient, kostengünstig und kann komplexe Formen in großen Mengen herstellen. Zu den wichtigsten Vorteilen gehören geringerer Materialabfall, kürzere Produktionszeiten und die Möglichkeit, eine breite Palette von Materialien zu verwenden.

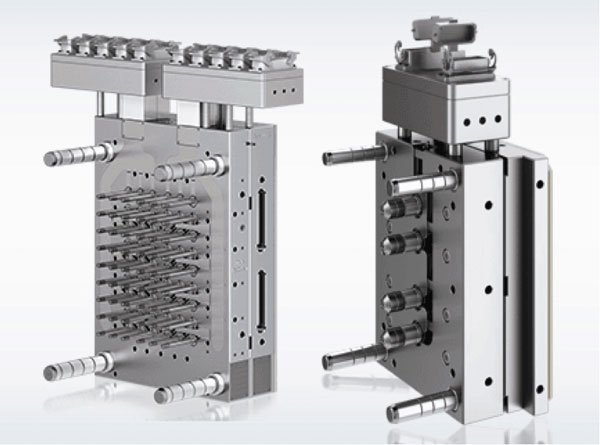

Beim Spritzgießen wird geschmolzener Kunststoff oder Metall unter hohem Druck in eine Form gespritzt. Es wird für die Massenproduktion komplexer Teile mit gleichbleibender Qualität und Präzision verwendet. Die Formen, die Sie auswählen oder erstellen, sind wichtig, weil sie das Endprodukt beeinflussen. Sie bestimmen auch, wie gut die Details Ihrer komplexen Teile erfasst werden. Jedes Spritzgießprojekt benötigt eine einzigartige Form, die sich nach Größe und Form richtet.

Wie funktioniert das Spritzgießverfahren?

Beim Spritzgießen wird Kunststoff geschmolzen und unter Druck in einen Formhohlraum gespritzt. Nach dem Abkühlen wird das Teil aus der Form ausgestoßen. Es ist effizient, kostengünstig und wird häufig in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie eingesetzt. Zu den wichtigsten Vorteilen gehören hohe Produktionsraten, Präzision und die Möglichkeit, komplexe Formen zu erstellen.

Kunststoff Spritzgießen ist ein Prozess, der eine Reihe von Schritten umfasst, von denen jeder einzelne für die Herstellung hochwertiger Kunststoffteile wichtig ist. Schauen wir uns die einzelnen Schritte genauer an:

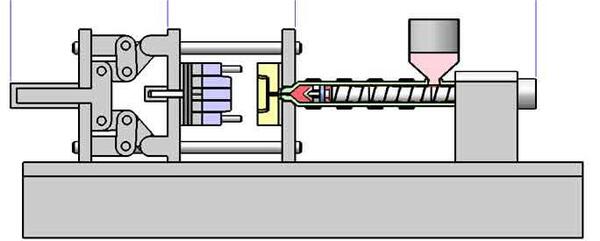

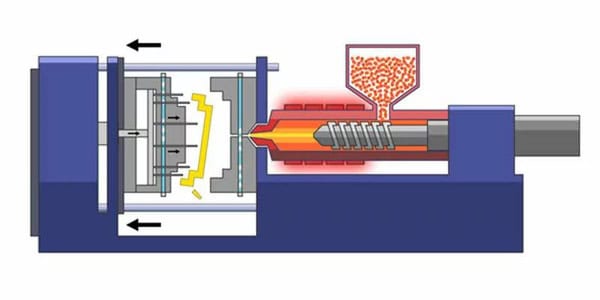

Klemmen

Zuerst wird die Form eingespannt. Das ist der Moment, in dem wir die Form verschließen, damit der Kunststoff nicht ausläuft, wenn sie heiß wird. Wir verwenden eine Klemmvorrichtung, um die Formhälften zusammenzudrücken und sicherzustellen, dass sie fest verschlossen sind. Dies ist der erste Schritt des Prozesses, und er ist wichtig, weil er dafür sorgt, dass alles stabil bleibt, wenn wir den Kunststoff einspritzen und abkühlen lassen.

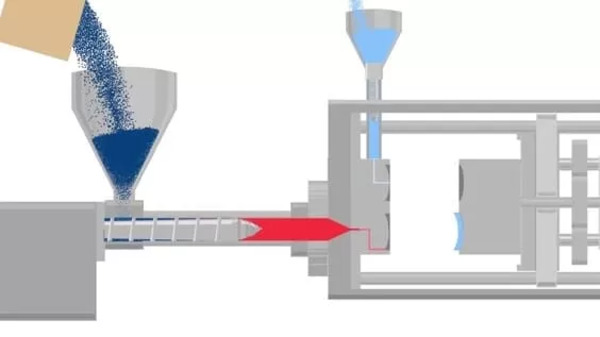

Einspritzung

Die Einspritzphase beginnt mit dem Einspritzen von geschmolzenem Kunststoff in den Formhohlraum unter hohem Druck. Geschmolzener Kunststoff ist Kunststoff, der bis zu seinem Schmelzpunkt geschmolzen wurde. Dieser Schritt erfordert eine präzise Steuerung von Einspritzgeschwindigkeit1Druck und Temperatur, um sicherzustellen, dass das Material den Hohlraum vollständig und gleichmäßig ausfüllt.

Normalerweise drückt eine Schnecke in einer Spritzgießmaschine das geschmolzene Material unter kontrollierten Bedingungen in die Form. Wenn Sie Druck auf die Einspritzung ausüben, läuft der geschmolzene Kunststoff durch das Angusssystem in den Formhohlraum, wo er die Form des gewünschten Teils annimmt.

Wohnung

Nachdem der heiße Kunststoff in die Form gespritzt wurde, gibt es eine kleine Pause, die so genannte Haltephase, in der sich das Material in der Metallform absetzt und gleichmäßig aufbaut. Man muss das Material lange genug ruhen lassen, um sicherzustellen, dass es sich ausbreitet und alle kleinen Ecken und Ritzen des Teils ausfüllt. Dies trägt dazu bei, dass das Teil keine Löcher oder Lücken aufweist und dass es durchgehend fest und gleichmäßig ist.

Wärmesenke

Nach der Verpackungsphase geht die Form in eine Abkühlphase über, in der der geschmolzene Kunststoff im Inneren des Formhohlraums aushärtet. Die Abkühlung kann auf verschiedene Weise erfolgen, z. B. indem man ein Kühlmittel durch Kanäle in der Form leitet oder die Form an der Luft abkühlen lässt.

Die Kühlung ist sehr wichtig, um die gewünschten Eigenschaften des Teils zu erhalten, um sicherzustellen, dass das Teil die richtige Größe hat, und um zu verhindern, dass das Teil aus der Form gerät. Wir kontrollieren, wie schnell das Teil abkühlt und wie gleichmäßig die Abkühlung ist, um sicherzustellen, dass das Teil im Inneren nicht zu stark beansprucht wird und dass es überall gleich abkühlt.

Öffnung der Form

Das Öffnen der Form erfolgt in der Regel mit einem hydraulischen oder mechanischen System, das Kraft auf den Schließmechanismus der Form ausübt, um sie zu lösen und zu öffnen. Präzision und Beständigkeit sind in dieser Phase wichtig, um sicherzustellen, dass das Teil reibungslos und ohne Beschädigung ausgeworfen wird. Ein ordnungsgemäßes Öffnen der Form trägt auch dazu bei, Verformungen oder Verzerrungen zu vermeiden, wenn das Teil aus der Kavität entnommen wird.

Auswurf (Teilentnahme)

Nach dem Öffnen der Form wird das fertige Kunststoffteil aus dem Formhohlraum ausgestoßen, was der letzte Schritt des Spritzgießverfahrens ist. Die Entnahme des Teils kann durch den Bediener oder automatisch durch die Verwendung von Auswerferstiften oder Auswerferplatten erfolgen, die in die Formkonstruktion integriert sind.

Wenn du Teile abnimmst, pass auf, dass du sie nicht beschädigst. Du kannst auch alle überflüssigen Teile abschneiden, genannt Blitzlicht2, damit das Teil richtig aussieht und passt.

Welche Materialien werden für das Spritzgießen verwendet?

Zu den beim Spritzgießen häufig verwendeten Materialien gehören Thermoplaste wie ABS, Polycarbonat und Polypropylen sowie Duroplaste wie Epoxid und Phenol. Diese Materialien werden nach Faktoren wie Festigkeit, Haltbarkeit und Hitzebeständigkeit ausgewählt. Thermoplaste sind besonders beliebt, weil sie sich leicht verarbeiten und recyceln lassen, während Duroplaste wegen ihrer hohen Wärmebeständigkeit und elektrischen Isolationseigenschaften bevorzugt werden.

Die Wahl des Materials ist nicht willkürlich, sondern eine strategische Entscheidung, die auf dem zu fertigenden Produkt basiert. Ob es um die Klarheit von Polycarbonat in einem optischen Teil oder die Verschleißfestigkeit von Nylon in einem mechanischen Teil geht, jedes Material spielt eine entscheidende Rolle für den Erfolg des Produkts. Spritzgießen Prozess.

Polypropylen (PP)

PP, oder Polypropylen, ist ein vielseitiges thermoplastisch3 das in der Spritzgießindustrie vielseitig eingesetzt wird. Es ist leicht, kann gut mit Chemikalien umgehen und ist sehr ermüdungsbeständig. Deshalb ist es eine beliebte Wahl für die Herstellung von Verpackungen, Behältern und Autoteilen.

ABS

ABS (Acrylnitril-Butadien-Styrol) ist ein sehr starker, schlagfester und formstabiler Kunststoff. Es lässt sich außerdem leicht formen und einfärben, weshalb es eine beliebte Wahl für die Herstellung von Konsumgütern, Autoteilen und Elektronikgehäusen ist.

Polyethylen (PE)

Polyethylen (PE) ist ein leichter Kunststoff, der dafür bekannt ist, flexibel und billig zu sein. Es gibt verschiedene Typen wie HDPE und LDPE, die in vielen verschiedenen Branchen verwendet werden, von Verpackungen und Behältern bis hin zu landwirtschaftlichen Produkten und Spielzeug.

Polystyrol (PS)

Polystyrol (PS) ist klar, hart und billig. PS wird häufig für Wegwerfartikel wie Verpackungen, Lebensmittelbehälter und Wegwerfbesteck verwendet und ist beliebt, weil es sich leicht formen lässt und billig ist.

Nylon (PA 6)

Nylon, insbesondere Nylon 6 oder PA 6, ist dafür bekannt, dass es stark, zäh und verschleißfest ist. Es eignet sich hervorragend für die Herstellung mechanischer Teile und wird häufig für Zahnräder, Lager und andere Teile verwendet, die schnell hergestellt werden, lange halten und genau richtig gefertigt sein müssen.

Polycarbonat (PC)

Polycarbonat (PC) ist dafür bekannt, dass es klar und widerstandsfähig ist und hohen Temperaturen standhält. Deshalb wird es zur Herstellung von Brillengläsern, Teilen für die Elektronik und durchsichtigen Teilen verwendet, die in allen möglichen Branchen lange halten müssen.

Acetal/Polyoxymethylen-Harz (POM)

POM, auch bekannt als Acetal oder Delrin, ist ein superstarker technischer Kunststoff, der seine Form nicht verändert. Er ist perfekt für die Herstellung von Zahnrädern, Buchsen und anderen Teilen, die genau richtig sein müssen. Außerdem ist er rutschig, verschleißt nicht und kann mit Chemikalien umgehen.

Was sind die Vorteile des Spritzgießens?

Das Spritzgießen bietet mehrere entscheidende Vorteile, darunter schnelle Produktionszeiten, hohe Präzision und die Möglichkeit, komplexe Geometrien herzustellen. Es reduziert den Materialabfall und ermöglicht die Verwendung mehrerer Materialien in einem einzigen Prozess. Zu den wichtigsten Vorteilen gehören die Kosteneffizienz bei Großserien, die Designflexibilität und der minimale Nachbearbeitungsaufwand.

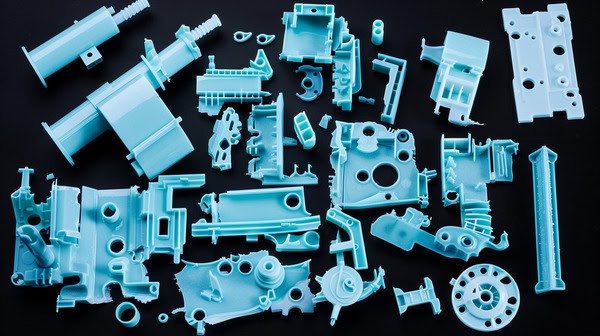

Spritzgießen bietet komplexe Teiledesigns

Das Spritzgießen eignet sich hervorragend für die Herstellung komplexer Teile, für eine gleichbleibende Qualität und für die Herstellung von Millionen von Teilen, die alle gleich sind. Um viele Teile herzustellen und sie gut zu machen, muss man einige Dinge bedenken.

Das Design von Teilen, die die Vorteile des High-Volume-Molding nutzen, ist entscheidend. Mit dem richtigen Design können Sie hochwertige Teile herstellen, ohne die Komplexität zu beeinträchtigen.

Spritzgießen kann die Produktionseffizienz und -geschwindigkeit erhöhen

Es gibt viele gute Gründe, warum dies die häufigste und effektivste Form der Formgebung ist. Erstens, die Spritzgießen Das Verfahren ist schneller als andere Methoden, und die hohe Produktionsleistung macht es effizienter.

Die Geschwindigkeit hängt von der Komplexität und Größe des Werkzeugs ab, aber zwischen jedem Gießzyklus liegen nur etwa 15-120 Sekunden. Mit kürzeren Zyklen zwischen den Zyklen können mehr Spritzgussteile in einer bestimmten Produktionszeit hergestellt werden.

Spritzgießen ist stabiler

Im Laufe der Jahre sind Kunststoffe viel stärker und haltbarer geworden. Moderne leichte Thermoplaste halten den härtesten Bedingungen genauso gut stand wie Metallteile, manchmal sogar besser.

Außerdem können Sie aus über 25.000 technischen Materialien für komplexe Spritzgussanwendungen wählen. Sie können auch Hochleistungs-Kunststoffmischungen und -Hybride herstellen, um bestimmte Anforderungen und Eigenschaften von Teilen zu erfüllen, z. B. hohe Zugfestigkeit.

Spritzgießen ist flexibel in Farbe und Material

Das Kunststoffspritzgießen ist ein flexibles Verfahren. Es ist flexibel in Bezug auf die Eigenschaften des verwendeten Kunststoffs. Es ist flexibel in der Fähigkeit des OEM, die Farbauswahl an die spezifischen Projektanforderungen anzupassen. Der Vorteil des Kunststoffspritzgießens ist die Freiheit der Designauswahl, die es den OEMs bietet, insbesondere im Vergleich zu Metallen. Sie können viele Materialien verwenden.

Der Formgebungsprozess kann die gewünschte Farbe durch Anpassung des Kunststoffs, der Zusatzstoffe und der Biokompatibilität erreichen, um transparente Teile oder eine Vielzahl von Farben herzustellen. Wenn ein Produkt jedoch häufig mehrere Farben erfordert, kann dies durch Überspritzen erreicht werden.

Spritzgießen reduziert den Abfall

Beim Kunststoffspritzgießen fällt im Vergleich zu anderen Herstellungsverfahren nicht viel Abfall an. Der einzige Kunststoffabfall stammt von den Angüssen und Kufen. Aber jeder übrig gebliebene oder verschrottete Kunststoff kann zermahlen und für eine spätere Verwendung recycelt werden.

Niedrige Arbeitskosten beim Spritzgießen

Beim Spritzgießen sind die Arbeitskosten im Vergleich zu anderen Gießverfahren niedrig. Die Fähigkeit, qualitativ hochwertige Teile mit hohen Produktionsraten herzustellen, trägt durch ihre Effizienz und Effektivität zur Senkung der Herstellungskosten bei.

Gießereianlagen sind oft mit automatischen Anschnitt- und Prozesswerkzeugen ausgestattet, um den Betrieb zu rationalisieren und die Massenproduktion mit minimaler Überwachung durchzuführen.

Spritzgießen bietet eine Vielzahl von Oberflächen

Die meisten spritzgegossenen Teile haben eine glatte Oberfläche, die dem gewünschten endgültigen Aussehen nahe kommt. Ein glattes Aussehen ist jedoch nicht für alle Anwendungen geeignet.

Je nach den physikalischen und chemischen Eigenschaften des verwendeten Kunststoffs entsteht beim Kunststoff-Spritzgießen eine Oberfläche, die keine weiteren Arbeitsschritte erfordert. Das Verfahren bietet Flexibilität bei der Oberflächenbehandlung, von matten Oberflächen über einzigartige Texturen bis hin zu Gravuren.

Was sind die Nachteile des Spritzgießens?

Zu den Nachteilen des Spritzgießens gehören hohe Werkzeugkosten, begrenzte Designflexibilität und lange Rüstzeiten. Aufgrund der Anfangsinvestitionen in Formen ist es auch für kleine Produktionsserien ungeeignet. Außerdem können komplexe Konstruktionen zu Problemen mit dem Materialfluss und der Kühlung führen. Zu den Hauptproblemen gehören potenzieller Verzug, Einfallstellen und in einigen Fällen ein hoher Energieverbrauch.

Hohe anfängliche Formkosten

Einer der großen Nachteile des Spritzgießens sind die hohen Kosten für die Herstellung der Formen. Das Entwerfen und Herstellen von Formen, die für bestimmte Teilegeometrien geeignet sind, kann sehr teuer sein, insbesondere bei komplexen oder komplizierten Designs. Diese Anfangsinvestition kann für Unternehmen mit kleineren Produktionsserien oder begrenzten Budgets ein entscheidender Faktor sein.

Längerer Startzeitpunkt

Die Einrichtung und Inbetriebnahme des Spritzgießens dauert in der Regel länger als bei einigen Rapid-Prototyping-Verfahren wie dem 3D-Druck. Sie müssen Formen entwerfen und herstellen, Formversuche durchführen und Prozessparameter einstellen, bevor Sie mit der Serienfertigung von Teilen beginnen können. Die Zeit vom Konzept bis zum fertigen Teil kann also länger sein als bei schnelleren Prototyping-Verfahren.

Größenbeschränkungen

Das Spritzgießen kann in der Größe begrenzt sein, insbesondere bei großen Teilen. Die Größe der Spritzgießmaschine und die Größe der Kavität können das größte herstellbare Teil begrenzen. Wenn Sie wirklich große Teile herstellen wollen, benötigen Sie möglicherweise eine spezielle Ausrüstung oder mehrere Kavitäten, was das Verfahren teurer und komplizierter macht.

Grenzen des Designs

Das Spritzgießen ist sehr vielseitig und eignet sich für die Herstellung aller möglichen Formen und Details, aber es gibt dennoch einige Dinge, die Sie bei der Gestaltung Ihres Teils berücksichtigen müssen. Einige Formen, wie scharfe Ecken, dünne Wände oder tiefe Löcher, können das Füllen der Form, das Kühlen des Teils oder das Entnehmen aus der Form erschweren.

Wenn Sie ein Spritzgussteil entwerfen, müssen Sie an Dinge wie Entformungswinkel, Wandstärke und andere Dinge denken, um sicherzustellen, dass Ihr Teil hergestellt werden kann und von guter Qualität ist. Manchmal muss man zusätzliche Dinge in die Form einbauen oder das Teil bearbeiten, damit es funktioniert, und das kann es teurer machen.

Was sind einige häufige Fehler beim Spritzgießen?

Zu den häufigsten Spritzgießfehlern gehören Verzug, kurze Schüsse, Einfallstellen und Grate. Verzug tritt auf, wenn das Material ungleichmäßig abkühlt, während kurze Schüsse auf einen unzureichenden Kunststofffluss zurückzuführen sind. Einfallstellen sind Vertiefungen, die durch ungleichmäßige Abkühlung verursacht werden, und Gratbildung bezieht sich auf überschüssiges Material, das aus den Hohlräumen der Form austritt. Das Verständnis dieser Fehler hilft bei der Fehlersuche und der Verbesserung der Gussqualität.

Das Spritzgießen ist ein Verfahren, das in jeder Phase Präzision erfordert. Doch selbst bei größter Sorgfalt können Fehler auftreten, die die Qualität und Funktionalität des Endprodukts beeinträchtigen können. Diese Fehler zu verstehen und zu beheben ist entscheidend, um gleichbleibend hochwertige Ergebnisse zu erzielen. Hier sind häufige Fehler bei Spritzgießen.

Das Spritzgießen ist ein Verfahren, das genau richtig gemacht werden muss. Aber selbst wenn man alles richtig macht, geht manchmal etwas schief. Und wenn das der Fall ist, kann das Ihre Teile ruinieren. Sie müssen also wissen, was schief gehen kann und wie man es behebt. Auf diese Weise können Sie jedes Mal gute Teile herstellen.

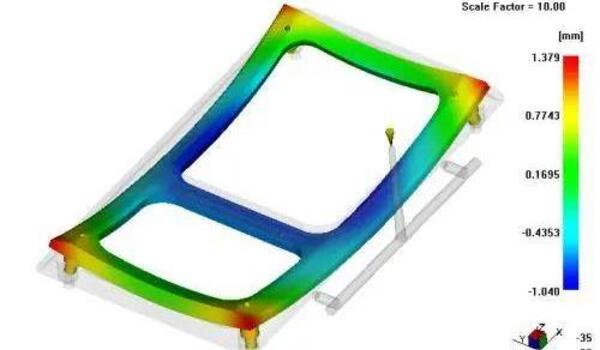

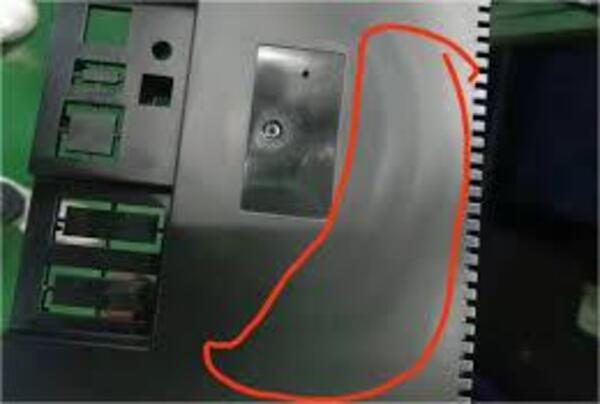

Verzug

Verzug beim Spritzgießen bedeutet, dass sich Ihr Teil unerwartet verdreht oder verbiegt, weil das Innere des Teils beim Abkühlen ungleichmäßig schrumpft. Dies geschieht, wenn die Form ungleichmäßig oder uneinheitlich abkühlt, wodurch das Material belastet wird.

Um Verzug zu vermeiden, stellen Sie sicher, dass die Wände Ihrer Form rundherum gleich dick sind, und geben Sie Ihrem Teil genügend Zeit, um langsam abzukühlen. Materialien mit teilkristalliner Struktur sind besonders anfällig für Verformungen.

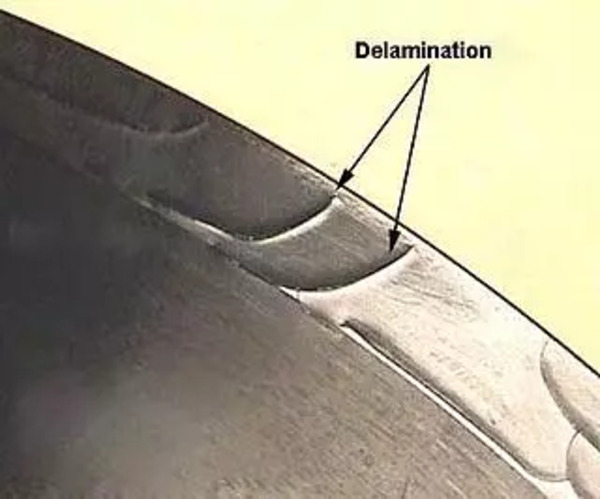

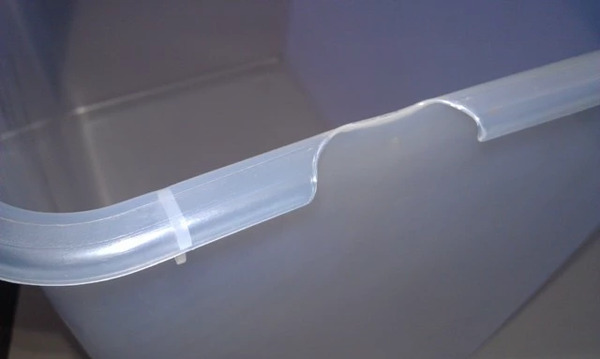

Delamination der Oberfläche

Oberflächenablösung bedeutet, dass sich die Oberfläche eines Teils in dünne Schichten auflöst, ähnlich wie bei einer abziehbaren Beschichtung. Dieses Problem wird durch Verunreinigungen im Material oder die Verwendung von zu viel Formtrennmitteln verursacht.

Delaminierung ist schlecht, weil sie das Teil schlecht aussehen lässt und es nicht so stabil ist. Sie können dies verhindern, indem Sie sicherstellen, dass die Form die richtige Temperatur hat, nicht zu viel Trennmittel verwenden und den Kunststoff vor der Verwendung trocknen.

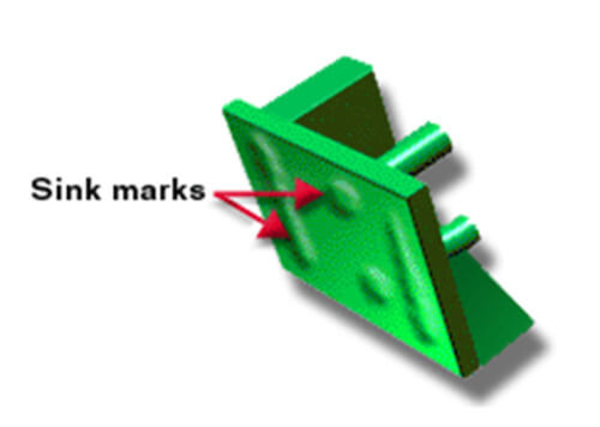

Sinkende Markierungen

Einfallstellen sind diese kleinen Dellen oder Vertiefungen, die man manchmal auf der Oberfläche eines Formteils sieht. Sie werden durch ungleichmäßige Abkühlung oder dadurch verursacht, dass das Material die Form nicht vollständig ausfüllt. In diesem Artikel erklären wir, was Einfallstellen sind, was sie verursacht und wie man sie behebt, damit Sie eine glatte, perfekte Oberfläche erhalten.

Linien weben oder schweißen

Fusionslinien oder Schweißlinien sind Stellen, an denen zwei Ströme geschmolzenen Harzes auf ihrem Weg durch die Form aufeinandertreffen. Diese Linien bilden sich oft um Löcher in einer geometrischen Form. Wenn der Kunststoff um das Loch herumfließt, entsteht an der Kreuzung der beiden Ströme eine sichtbare Linie.

Schweißnähte sind schlecht. Sie machen die Teile schwach. Schweißnähte können entstehen, wenn das Harz zu kalt ist, wenn Sie zu langsam injizieren oder wenn Sie nicht genug Druck haben. Man kann Schweißnähte beseitigen, indem man die Form ändert. Man kann die Dinge, die die Schweißnähte verursachen, herausnehmen.

Schleppmarkierungen

Schleifspuren, auch bekannt als Schlieren oder Kratzer, können das Aussehen eines ansonsten perfekten Teils ruinieren. Wir werfen einen genaueren Blick auf die Ursachen von Schleifspuren, von der Werkzeugtemperatur bis zur Einspritzgeschwindigkeit, und sprechen über praktische Möglichkeiten, diesen Fehler zu beseitigen und Formteile und Produkte besser aussehen zu lassen.

Durchfluss-Linien

Fließlinien sind komplexe Muster, bei denen es sich oft um Verfärbungen, Schlieren oder Variationen auf der Oberfläche eines Teils handelt. Diese Markierungen sind eine visuelle Darstellung des geschmolzenen Kunststoffs, während er sich durch die Spritzgussform bewegt. Da sich der Kunststoff mit unterschiedlichen Geschwindigkeiten bewegt, verfestigt er sich unterschiedlich schnell, wodurch diese Linien entstehen.

Wenn Sie Fließlinien sehen, haben Sie möglicherweise ein Problem mit der Einspritzgeschwindigkeit oder dem Druck. Sie können diesen Fehler minimieren, indem Sie sicherstellen, dass die Wandstärke gleichmäßig ist und sich der Anschnitt an der richtigen Stelle befindet.

Kurze Schüsse

Von einem Kurzschuss spricht man, wenn das Harz die Form nicht vollständig ausfüllt, so dass das Teil unvollständig ist und nicht verwendet werden kann. Dinge wie Fließbeschränkungen in der Form, kleine Anschnitte, verstopfte Anschnitte, Lufteinschlüsse und nicht ausreichender Einspritzdruck können allesamt zu Kurzschlüssen führen.

Das Verständnis dieser Probleme ist entscheidend für die Optimierung des Spritzgießprozesses und die Gewährleistung einer vollständigen, konsistenten Teileproduktion.

Was sind die wichtigsten Anwendungen des Spritzgießens?

Das Spritzgießen wird in der Automobil-, Konsumgüter-, Medizintechnik- und Elektronikindustrie zur Herstellung komplexer, großvolumiger Teile eingesetzt. Es bietet Vorteile wie Kosteneffizienz, Designflexibilität und hohe Produktionsgeschwindigkeiten. Zu den wichtigsten Anwendungen gehören Automobilkomponenten, medizinische Instrumente, Verpackungen und Haushaltsartikel.

Das Spritzgießen ist die beste Methode zur Herstellung von Kunststoffteilen. Es wird verwendet, um Dinge wie Telefongehäuse, Flaschen, Autoteile, Kämme und fast alles andere aus Kunststoff herzustellen. Spritzgießen eignet sich hervorragend für die Herstellung vieler Teile, weil man mit einer Form, die viele Teile enthält, viele Teile auf einmal herstellen kann.

Einige der Vorteile des Spritzgießens sind, dass die Teile sehr genau sind, dass man das gleiche Teil immer wieder herstellen kann, dass man viele verschiedene Materialien verwenden kann, dass man nicht viele Leute braucht, um die Teile herzustellen, dass man nicht viel Kunststoff verschwendet und dass man nicht viel mit dem Teil machen muss, nachdem es fertig ist. Einige der Nachteile des Spritzgießens sind, dass die Herstellung der Form viel Geld kostet und dass man einige Dinge nicht damit machen kann.

Autoindustrie

Kunststoffspritzguss wird in der Automobilindustrie häufig zur Herstellung von Innen- und Außenteilen wie Armaturenbrettern, Verkleidungen und Stoßstangen verwendet. So entstehen Teile, die stabil sind und lange halten.

Medizinische Industrie

In der Medizinbranche wird das Kunststoffspritzgießen häufig zur Herstellung von medizinischen Geräten und Ausrüstungen wie Spritzen, IV-Komponenten und Diagnoseinstrumenten verwendet. Auf diese Weise können sterile, präzise und konsistente Produkte hergestellt werden, die den strengen Sicherheits- und Regulierungsanforderungen entsprechen.

Konsumgüterindustrie

In der Konsumgüterindustrie wird das Kunststoffspritzgießen zur Herstellung aller möglichen Dinge verwendet, z. B. für Spielzeug, Küchenartikel und Elektronik. Es ist eine Möglichkeit, wirklich gut aussehende Produkte herzustellen, die die richtige Größe und Form haben und so funktionieren, wie sie sollen.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie wird das Kunststoffspritzgießen zur Herstellung leichter und haltbarer Teile wie Innenverkleidungen und Luftkanäle eingesetzt. Mit diesem Verfahren lassen sich komplexe Formen herstellen, die stabil sind, aber nicht viel wiegen, was für die Luft- und Raumfahrt wichtig ist.

Bauindustrie

Die Bauindustrie verwendet Kunststoffspritzguss zur Herstellung von Bauelementen wie Isolierungen, Rohrleitungen und elektrischen Armaturen. Mit diesem Verfahren werden langlebige und kostengünstige Produkte mit exakten Abmessungen und funktionalen Eigenschaften hergestellt.

Das Kunststoffspritzgießen ist ein äußerst vielseitiges und zuverlässiges Herstellungsverfahren, das in zahlreichen Branchen Anwendung findet. Seine Fähigkeit, qualitativ hochwertige, konsistente und sehr spezifische Produkte mit minimalem Abfall herzustellen, macht es für viele Unternehmen zu einer bevorzugten Herstellungsmethode.

Schlussfolgerung

Kunststoff Spritzgießen ist eine sehr beliebte Methode zur Herstellung von Produkten. Es ist ein Herstellungsverfahren, das es schon lange gibt und das eine Menge Vorteile hat. Es ist super effizient, billig und vielseitig. Es ist auch sehr gut geeignet, um Dinge herzustellen, ohne viel Material zu verschwenden.

Man muss dabei einige Dinge bedenken, z. B. welche Art von Kunststoff man verwenden will, wie man die Form herstellt, wie viele Teile man herstellen will, was man nach der Herstellung tun muss und wie man sicherstellt, dass sie gut sind. Aber wenn man es richtig macht, kann man mit dem Spritzgussverfahren alle möglichen Dinge herstellen. Man kann Autoteile, medizinische Produkte, Dinge für den Verkauf, Flugzeugteile und sogar Gebäude herstellen.

Wenn Sie mehr über das Spritzgießen erfahren möchten, besuchen Sie https://zetarmold.com/ für weitere Informationen.

-

Erfahren Sie mehr darüber, warum die Einspritzgeschwindigkeit wichtig ist: Die Einspritzgeschwindigkeit ist ein entscheidender Faktor bei der Herstellung eines Kunststoffprodukts. ↩

-

Erfahren Sie mehr über die Ursachen und die Vermeidung von Gratbildung im Spritzgussverfahren: Ein Spritzgussgrat ist ein Fehler, der auftritt, wenn geschmolzener Kunststoff während des Einspritzens aus der Form fließt und sich verfestigt. ↩

-

Erfahren Sie mehr über Thermoplaste: Ein Thermoplast ist ein plastisches Polymermaterial, das bei einer bestimmten Temperatur formbar ist und sich beim Abkühlen verfestigt. ↩