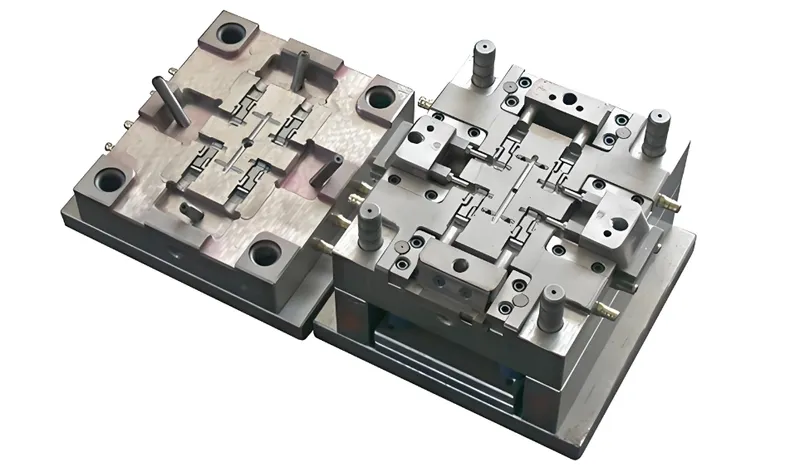

In der wettbewerbsorientierten Welt des Kunststoffspritzgießens, Mehrkavitätenformen sind wegweisend. Mit diesen Werkzeugen können Hersteller mehrere identische Teile pro Zyklus herstellen, was die Produktivität drastisch erhöht und die Stückkosten senkt. Ob Sie nun Folgendes herstellen medizinische Komponenten, Flaschenverschlüsse oder elektronische GehäuseDie Beherrschung der Konstruktion von Mehrkavitätenwerkzeugen ist für die Präzisionsfertigung in hohen Stückzahlen unerlässlich.

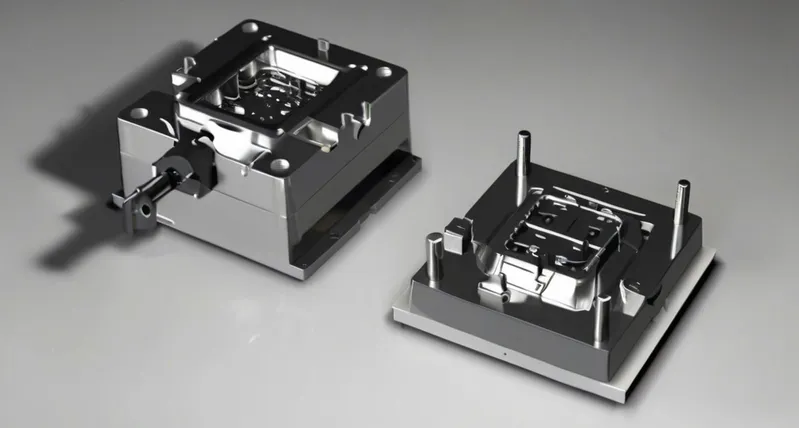

Die Grundlagen der Konstruktion von Mehrkavitätenformen

A Mehrkavitätenform enthält mehrere Kavitäten, die gleichzeitig identische Komponenten bilden. Die Komplexität der Konstruktion nimmt mit jeder zusätzlichen Kavität exponentiell zu, da Gleichgewicht, Strömung und Gleichmäßigkeit der Kühlung kritisch werden.

Zu den wichtigsten Grundlagen gehören:

- Teilgeometrie: Komplexe Teile können die Anzahl der Kavitäten aufgrund des Risikos eines Strömungsungleichgewichts begrenzen.

- Maschinenfähigkeit: Klemmkraft, Schussgröße und Druckkapazität müssen alle Kavitäten unterstützen.

- Materialflussverhalten: Viskosität und Schrumpfung beeinflussen, wie gleichmäßig geschmolzener Kunststoff jeden Hohlraum ausfüllt.

Vorteile von Mehrkavitätenwerkzeugen

-

Höhere Produktivität:

Die Produktion von 8 oder 16 Teilen pro Zyklus vervielfacht den Durchsatz, ohne die Anzahl der Maschinen zu erhöhen. -

Niedrigere Stückkosten:

Die anfänglichen Werkzeugkosten sind zwar höher, aber die Massenproduktion verteilt die Kosten effizient auf Millionen von Teilen. -

Gleichbleibende Qualität:

Gut konzipierte Werkzeuge mit ausgewogenen Anguss- und Kühlsystemen liefern identische Ergebnisse für alle Kavitäten.

Herausforderungen bei der Konstruktion von Mehrkavitätenwerkzeugen

Trotz ihrer Vorteile bringen Multikavitätenformen einige Herausforderungen mit sich:

- Ungleichgewicht des Flusses: Unterschiede in der Angusslänge oder im Hohlraumwiderstand können eine ungleichmäßige Füllung verursachen.

- Thermische Variationen: Heiße Stellen führen zu Verzug und Maßabweichungen.

- Komplexität der Wartung: Mehr Hohlräume bedeuten mehr zu reinigende und zu inspizierende Oberflächen.

Die Bewältigung dieser Herausforderungen erfordert präzise Simulation, Prüfung und Prozesskontrolle.

Kritische Designüberlegungen

1. Produktionsvolumen

Formen mit großen Kavitäten sind nur für hohe Stückzahlen geeignet, bei denen Zykluszeit und Kosteneffizienz die höheren Werkzeugkosten ausgleichen.

2. Auswahl des Materials

Polymere wie PP, ABS und PC verhalten sich unter Druck und Temperatur unterschiedlich. Die Simulation hilft, ihre Fließ- und Kühleigenschaften vorherzusehen.

3. Werkzeugbasis und Maschinentonnage

Die Maschine muss eine ausreichende Spannkraft um Gratbildung zu verhindern und den kumulativen Einspritzdruck in allen Kavitäten zu bewältigen.

Optimierung der Hohlraumanordnung und des Strömungsgleichgewichts

Eine symmetrische Anordnung - z. B. 4×4 oder kreisförmige Konfigurationen - hilft, gleiche Fließwege zu erhalten.

Moldflow-Simulationen sind von unschätzbarem Wert für:

- Vorhersage von Druckabfällen

- Visualisierung von Füllmustern

- Optimierung der Laufradgeometrie und der Anschnittstellen

Designer bevorzugen oft ausgewogene Läuferbäume, wobei jeder Hohlraum den gleichen Widerstand und die gleiche Weglänge aufweist.

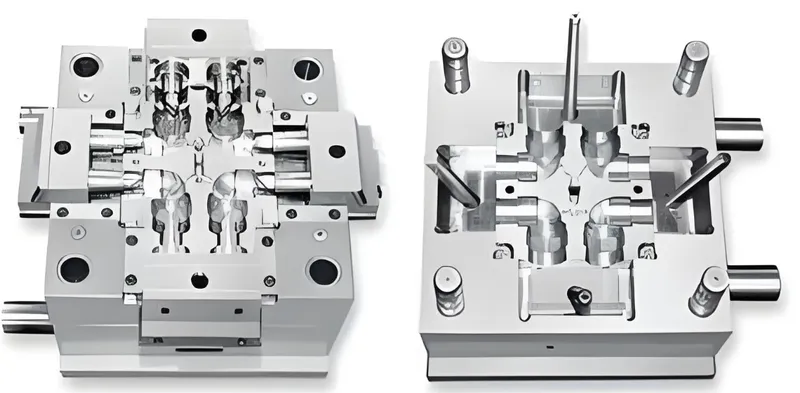

Optimierung von Läufer- und Gatterdesign

Die Kufensystem verteilt den geschmolzenen Kunststoff vom Anguss in jede Kavität.

- Heiße Kufen Aufrechterhaltung der Schmelztemperatur und Reduzierung des Abfalls.

- Kalte Läufer sind einfacher, können aber die Zykluszeit erhöhen.

- Anschnittarten (kantig, submarin, punktförmig) beeinflussen die Ästhetik des Teils und die Spannungsverteilung.

Richtig Kufenwuchten sorgt dafür, dass sich alle Kavitäten gleichzeitig und gleichmäßig füllen.

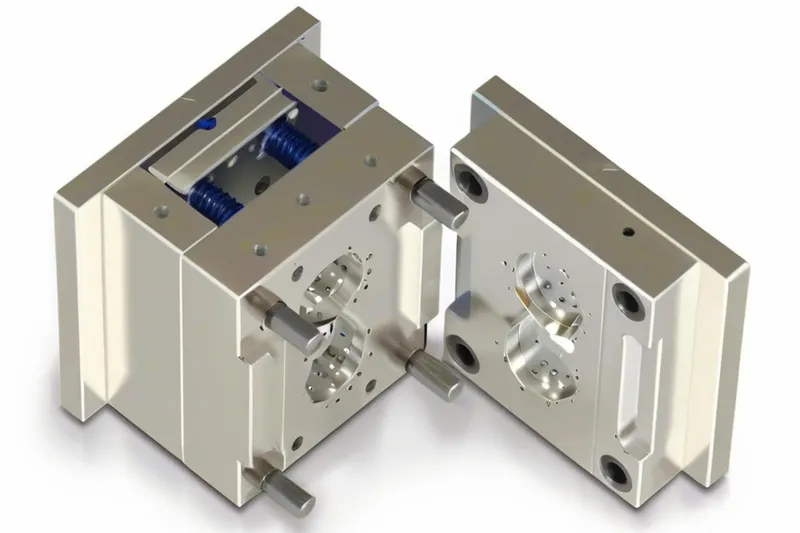

Fortschrittliches Kühlsystemdesign

Die Effizienz der Kühlung wirkt sich direkt auf die Zykluszeit und die Qualität der Teile aus.

Moderne Schimmelpilze verwenden:

- Konforme Kühlkanäle für eine gleichmäßige Wärmeabfuhr im 3D-Druckverfahren hergestellt.

- Parallele Schaltungen die einen ungleichmäßigen Temperaturanstieg verhindern.

- Thermische Simulationen um heiße Stellen zu identifizieren und den Kühlmittelfluss zu optimieren.

Effektive Kühlung kann die Zykluszeit um bis zu 30%zur Verbesserung der Rentabilität und des Durchsatzes.

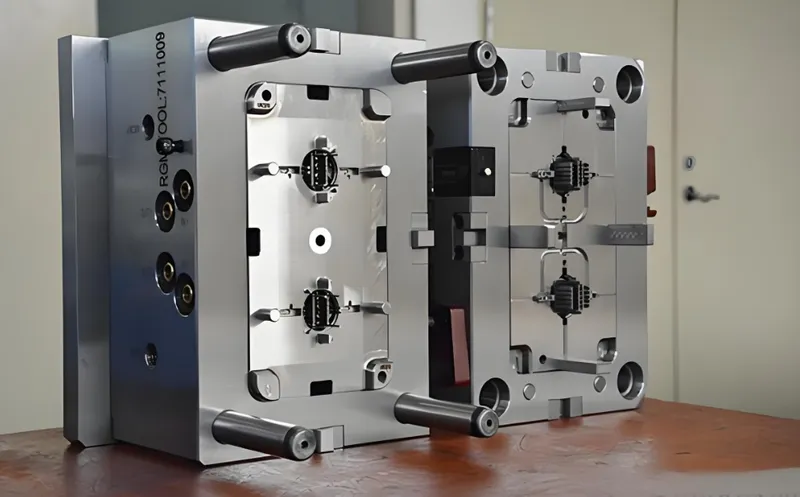

Entlüftungs- und Auswurfsysteme

Entlüftungsöffnungen lassen eingeschlossene Gase entweichen und verhindern Brandflecken und unvollständige Füllungen.

Auswerfersysteme müssen die Teile reibungslos und ohne Verformung auswerfen. Mehrkavitäten-Werkzeuge verwenden oft synchronisierte Ausstoßplatten oder pneumatische Ejektoren um Präzision zu gewährleisten.

Materialien und Beschichtungen für Werkzeuge

Aus Gründen der Langlebigkeit wählen die Formenbauer Stähle wie:

- P20: Für mittelgroße Formen.

- H13 oder S136: Für hochvolumige, korrosionsbeständige Gussformen.

Oberflächenbehandlungen wie DLC (Diamantähnlicher Kohlenstoff) Beschichtungen minimieren Reibung und Verschleiß und verlängern die Lebensdauer der Werkzeuge um Millionen von Zyklen.

Auswuchten und Validierung von Formen

Die Validierung gewährleistet eine gleichbleibende Qualität, bevor die Produktion in vollem Umfang aufgenommen wird.

Zu den üblichen Validierungsschritten gehören:

- Analyse der kurzen Schüsse: Beobachtung von Teilfüllungen zur Beurteilung der Gleichmäßigkeit des Flusses.

- Überwachung des Werkzeuginnendrucks: Verwendung von Sensoren zur Bestätigung einer ausgewogenen Befüllung.

- Cp/Cpk-Studien: Messung von Wiederholbarkeit und Prozessfähigkeit.

Automatisierung und Wartung

Die Automatisierung ergänzt die Mehrkavitätenwerkzeuge, indem sie es ermöglicht:

- Entnahme und Stapelung von Teilen durch Roboter

- Fehlererkennung in Echtzeit

- Vorausschauende Wartung mit IoT-Sensoren

Die routinemäßige Inspektion von Kühlleitungen, Auswerferstiften und Dichtungen gewährleistet langfristige Zuverlässigkeit.

Kosten-Nutzen-Analyse

A 16-Kavitäten-Form kostet zwar 4x mehr als ein Einzelkavitätenwerkzeug, aber der Ausstoß steigt um das 16-fache.

Wenn die Produktion die 1 Million TeileDie Investition macht sich durch die geringere Zykluszeit und die niedrigeren Stückkosten schnell bezahlt.

| Faktor | Einzelkavitätenform | 16-Kavitäten-Form |

|---|---|---|

| Zykluszeit | 20 Sekunden | 22 Sekunden |

| Teile pro Zyklus | 1 | 16 |

| Kosten pro Teil | $0.15 | $0.04 |

| ROI | - | 6 Monate |

Fallstudien

Medizinische Industrie (8-Kavitäten-Form):

Ein Hersteller von medizinischen Spritzen verkürzte die Produktionszeit um 45%, indem er balancierte Heißkanalsysteme einsetzte.

Verpackungssektor (16-Kavitäten-Form):

Ein Hersteller von Flaschenverschlüssen steigerte seinen Jahresausstoß um 300% bei gleichbleibender ISO-zertifizierter Präzision.

Zukünftige Trends im Formenbau

- KI-gestütztes Design: Selbstständige Vorhersage von Hohlraumanordnung und Strömungsdynamik.

- Additive Fertigung: Ermöglicht 3D-gedruckte Einsätze mit komplizierten Kühlwegen.

- Intelligente Schimmelpilzüberwachung: Sensoren liefern Live-Feedback zu Temperatur, Druck und Zykluszahl.

Diese Innovationen verändern die Art und Weise, wie Ingenieure an die Konstruktion von Präzisionsformen herangehen.

Häufig gestellte Fragen zur Konstruktion von Mehrkavitätenformen

1. Wie hoch ist die ideale Anzahl von Kavitäten?

Sie hängt von der Maschinentonnage, dem Material und den Produktionszielen ab - in der Regel 4 bis 64 Kavitäten.

2. Sind Heißkanäle notwendig?

Ja, bei Formen mit großem Hohlraum sorgen sie für eine konstante Temperatur und minimieren den Abfall.

3. Wie wird die Strömung zwischen den Kavitäten ausgeglichen?

Durch symmetrische Layouts und Moldflow-Analyse.

4. Welches ist der beste Stahl für Mehrkavitätenformen?

H13 und S136 sind wegen ihrer Haltbarkeit und Polierbarkeit am weitesten verbreitet.

5. Wie oft sollte die Wartung durchgeführt werden?

Alle 100.000-200.000 Zyklen oder früher bei Materialien mit hohem Verschleiß.

6. Was ist die Zukunft des Formenbaus?

KI-gesteuerte Optimierung und Echtzeitüberwachung werden das nächste Jahrzehnt bestimmen.

Schlussfolgerung

Gestaltung von Mehrkavitätenformen ist ein feines Gleichgewicht zwischen Kunst, Wissenschaft und Wirtschaftlichkeit. Durch die Integration von fortschrittlichen Simulationswerkzeugen, Präzisionstechnik und Automatisierung können Hersteller bemerkenswerte Effizienzgewinne erzielen. Das Ergebnis ist nicht nur eine schnellere Produktion, sondern auch eine verbesserte Teilekonsistenz und Rentabilität.