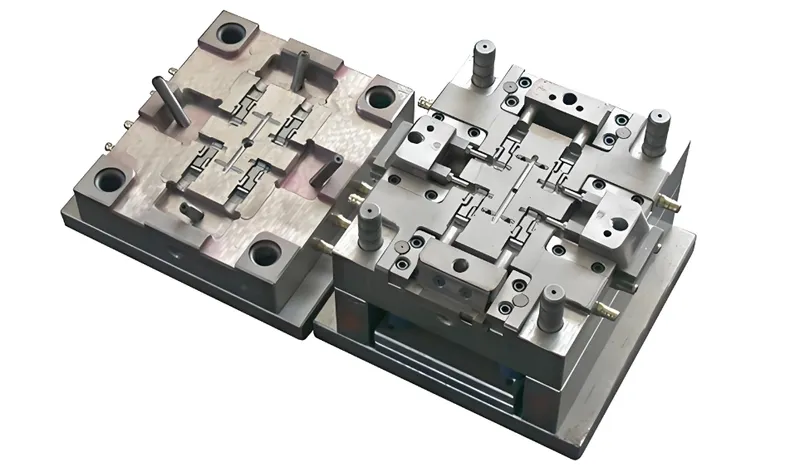

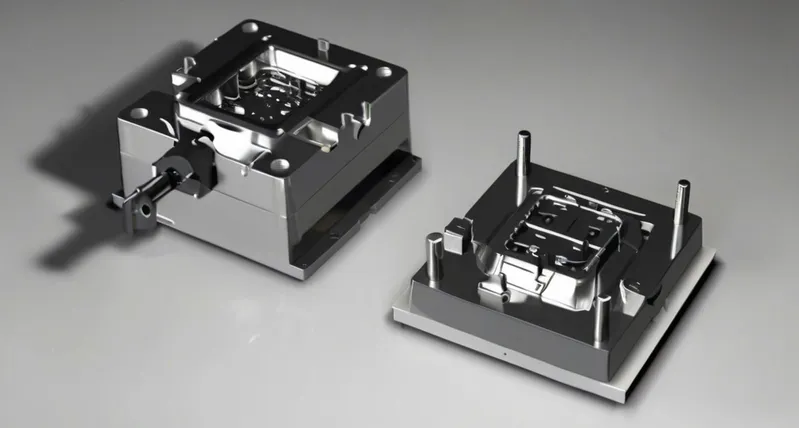

Plastik enjeksiyon kalıplamanın rekabetçi dünyasında, çok gözlü kalıplar oyunun kurallarını değiştiriyor. Bu kalıplar, üreticilerin döngü başına birden fazla özdeş parça üretmesini sağlayarak üretkenliği büyük ölçüde artırır ve birim başına maliyetleri düşürür. İster üretim yapıyor olun tıbbi bileşenler, şişe kapakları veya elektronik muhafazalarçok gözlü kalıp tasarımında uzmanlaşmak, yüksek hacimli, hassas üretim için gereklidir.

Çok Boşluklu Kalıp Tasarımının Temelleri

A çok gözlü kalıp aynı anda aynı bileşenleri oluşturan birkaç boşluk içerir. Denge, akış ve soğutma homojenliği kritik hale geldiğinden, tasarım karmaşıklığı her ilave boşlukta katlanarak artar.

Temel esaslar şunları içerir:

- Parça geometrisi: Karmaşık parçalar, akış dengesizliği riskleri nedeniyle boşluk sayısını sınırlayabilir.

- Makine kapasitesi: Kelepçe kuvveti, bilye boyutu ve basınç kapasitesi tüm boşlukları desteklemelidir.

- Malzeme akış davranışı: Viskozite ve büzülme, erimiş plastiğin her bir boşluğu ne kadar eşit şekilde doldurduğunu etkiler.

Çok Boşluklu Kalıpların Avantajları

-

Daha Yüksek Verimlilik:

Döngü başına 8 veya 16 parça üretmek, makine sayısını artırmadan verimi katlar. -

Düşük Birim Maliyeti:

İlk takım maliyetleri daha yüksek olsa da, seri üretim maliyetleri milyonlarca parçaya verimli bir şekilde yayar. -

Tutarlı Kalite:

Dengeli yolluklara ve soğutma sistemlerine sahip iyi tasarlanmış kalıplar, tüm boşluklarda aynı sonuçları verir.

Çok Boşluklu Kalıpların Tasarımında Karşılaşılan Zorluklar

Avantajlarına rağmen, çok boşluklu kalıplar çeşitli zorlukları da beraberinde getirir:

- Akış Dengesizliği: Yolluk uzunluğu veya boşluk direncindeki farklılıklar eşit olmayan doluma neden olabilir.

- Termal Varyasyonlar: Sıcak noktalar çarpıklığa ve boyutsal tutarsızlıklara yol açar.

- Bakım Karmaşıklığı: Daha fazla boşluk, temizlenecek ve incelenecek daha fazla yüzey anlamına gelir.

Bu zorlukların üstesinden gelmek için hassas simülasyon, test ve süreç kontrolü.

Kritik Tasarım Hususları

1. Üretim Hacmi

Yüksek boşluklu kalıplar, yalnızca döngü süresi ve maliyet verimliliğinin daha yüksek takım masrafını dengelediği yüksek hacimli çalışmalar için idealdir.

2. Malzeme Seçimi

PP, ABS ve PC gibi polimerler basınç ve sıcaklık altında farklı davranır. Simülasyon, akış ve soğutma özelliklerini tahmin etmeye yardımcı olur.

3. Kalıp Tabanı ve Makine Tonajı

Makine yeterli miktarda sıkıştırma kuvveti parlamayı önlemek ve tüm boşluklar boyunca kümülatif enjeksiyon basıncını idare etmek için.

Kavite Yerleşimini ve Akış Dengesini Optimize Etme

4×4 veya dairesel konfigürasyonlar gibi simetrik bir düzen, eşit akış yollarının korunmasına yardımcı olur.

Kalıp akışı simülasyonları için çok değerlidir:

- Basınç düşüşlerini tahmin etme

- Dolum modellerini görselleştirme

- Yolluk geometrisini ve kapı konumlarını optimize etme

Tasarımcılar genellikle şunları tercih eder dengeli koşucu ağaçlarHer boşluğun aynı direnç ve yol uzunluğuna sahip olduğu durumlarda.

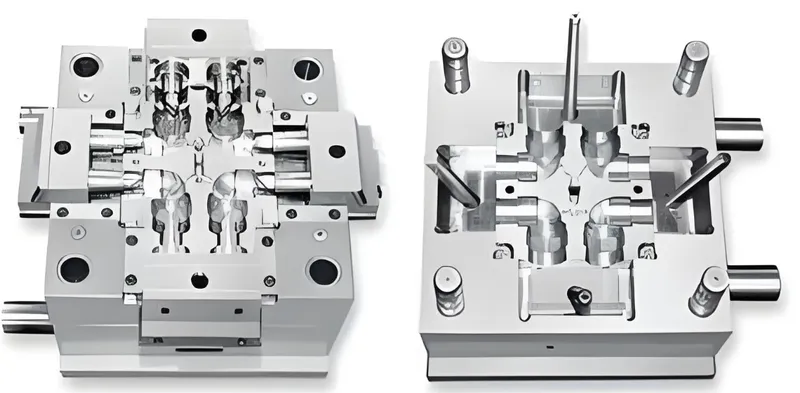

Yolluk ve Kapı Tasarımı Optimizasyonu

Bu koşucu sistemi Erimiş plastiği yolluktan her bir boşluğa dağıtır.

- Sıcak koşucular eriyik sıcaklığını korur ve atıkları azaltır.

- Soğuk koşucular daha basittir ancak döngü süresini artırabilir.

- Geçit tipleri (kenar, denizaltı, pinpoint) parça estetiğini ve gerilim dağılımını etkiler.

Uygun koşucu dengeleme tüm boşlukların aynı anda ve tutarlı bir şekilde dolmasını sağlar.

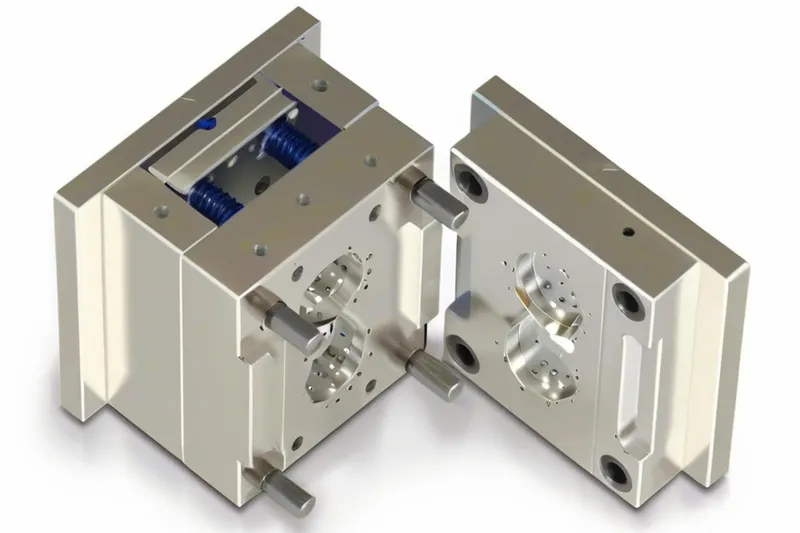

Gelişmiş Soğutma Sistemi Tasarımı

Soğutma verimliliği, döngü süresini ve parça kalitesini doğrudan etkiler.

Modern kalıplar kullanılır:

- Konformal soğutma kanalları eşit ısı giderimi için 3D baskı yoluyla oluşturulmuştur.

- Paralel devreler düzensiz sıcaklık oluşumunu önler.

- Termal simülasyonlar sıcak noktaları belirlemek ve soğutma sıvısı akışını optimize etmek için.

Etkili soğutma, döngü süresini aşağıdakilere kadar azaltabilir 30%karlılığı ve verimi artırır.

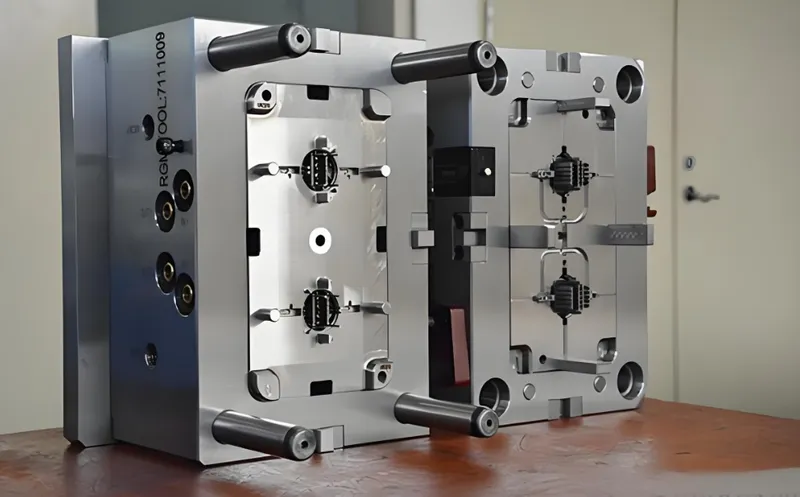

Havalandırma ve Fırlatma Sistemleri

Havalandırma delikleri sıkışan gazların dışarı çıkmasını sağlayarak yanık izleri ve tamamlanmamış dolgular.

Fırlatma sistemleri, parçaları deformasyon olmadan sorunsuz bir şekilde serbest bırakmalıdır. Çok gözlü kalıplar genellikle senkronize fırlatma plakaları veya pnömati̇k ejektörler hassasiyeti sağlamak için.

Kalıp Malzemeleri ve Kaplamalar

Dayanıklılık için kalıp tasarımcıları aşağıdaki gibi çelikleri seçerler:

- P20: Orta hacimli kalıplar için.

- H13 veya S136: Yüksek hacimli, korozyona dayanıklı kalıplar için.

Yüzey işlemleri gibi DLC (Elmas Benzeri Karbon) kaplamalar sürtünmeyi ve aşınmayı en aza indirerek takım ömrünü milyonlarca döngü uzatır.

Kalıp Dengeleme ve Doğrulama

Doğrulama, tam ölçekli üretimden önce tutarlı kalite sağlar.

Yaygın doğrulama adımları şunları içerir:

- Kısa atış analizi: Akış homojenliğini değerlendirmek için kısmi dolguların gözlemlenmesi.

- Kavite basıncı izleme: Dengeli dolumu onaylamak için sensörlerin kullanılması.

- Cp/Cpk çalışmaları: Tekrarlanabilirlik ve süreç kapasitesinin ölçülmesi.

Otomasyon ve Bakım

Otomasyon, çok gözlü kalıpları mümkün kılarak tamamlar:

- Robotik parça çıkarma ve istifleme

- Gerçek zamanlı hata tespiti

- Kestirimci bakım kullanarak IoT sensörleri

Soğutma hatlarının, ejektör pimlerinin ve contaların rutin kontrolü uzun vadeli güvenilirlik sağlar.

Maliyet-Fayda Analizi

A 16 gözlü kalıp tek boşluklu bir kalıba göre 4 kat daha pahalıya mal olabilir, ancak çıktı 16 kat artar.

Üretim aşıldığında 1 milyon parçayatırım, daha düşük döngü süresi ve birim başına maliyet ile hızlı bir şekilde karşılığını verir.

| Faktör | Tek Boşluklu Kalıp | 16 Boşluklu Kalıp |

|---|---|---|

| Çevrim Süresi | 20 saniye | 22 saniye |

| Çevrim Başına Parça | 1 | 16 |

| Parça Başına Maliyet | $0.15 | $0.04 |

| ROI | - | 6 ay |

Vaka Çalışmaları

Medikal Sanayi (8 Boşluklu Kalıp):

Bir tıbbi şırınga üreticisi, dengeli sıcak yolluk sistemleri kullanarak üretim süresini 45% kısalttı.

Ambalaj Sektörü (16 Gözlü Kalıp):

Bir şişe kapağı üreticisi, ISO sertifikalı hassasiyeti korurken yıllık üretimini 300% artırdı.

Kalıp Tasarımında Geleceğin Trendleri

- Yapay Zeka Destekli Tasarım: Kavite yerleşimini ve akış dinamiklerini otonom olarak tahmin eder.

- Katmanlı Üretim: Karmaşık soğutma yollarına sahip 3D baskılı uçlar sağlar.

- Akıllı Kalıp İzleme: Sensörler sıcaklık, basınç ve döngü sayıları hakkında canlı geri bildirim sağlar.

Bu yenilikler, mühendislerin hassas kalıp tasarımına yaklaşımını yeniden şekillendiriyor.

Çok Boşluklu Kalıp Tasarımı Hakkında SSS

1. İdeal çürük sayısı nedir?

Makine tonajına, malzemeye ve üretim hedeflerine bağlıdır - tipik olarak 4-64 boşluk.

2. Sıcak yolluklar gerekli mi?

Evet, yüksek boşluklu kalıplar için tutarlı sıcaklık sağlar ve israfı en aza indirir.

3. Boşluklar arasındaki akışı nasıl dengelersiniz?

Simetrik düzenler ve Moldflow analizi aracılığıyla.

4. Çok gözlü kalıplar için en iyi çelik hangisidir?

H13 ve S136 dayanıklılık ve cilalanabilirlik açısından en yaygın olanlarıdır.

5. Bakım ne sıklıkta yapılmalıdır?

Her 100.000-200.000 döngüde bir veya yüksek aşınmalı malzemeler için daha erken.

6. Kalıp tasarımının geleceği nedir?

Yapay zeka odaklı optimizasyon ve gerçek zamanlı izleme önümüzdeki on yılı belirleyecek.

Sonuç

Tasarım çok gözlü kalıplar sanat, bilim ve ekonomi arasında ince bir dengedir. Üreticiler gelişmiş simülasyon araçlarını, hassas mühendisliği ve otomasyonu entegre ederek kayda değer verimlilik kazanımları elde edebilirler. Sonuç sadece daha hızlı üretim değil, aynı zamanda gelişmiş parça tutarlılığı ve karlılıktır.