Дефекты при литье TPE под давлением могут быть вызваны такими проблемами, как неправильная температура, содержание влаги и настройки машины. Выявление и устранение этих проблем позволяет повысить качество продукции и снизить количество отходов.

Основными причинами дефектов при литье TPE под давлением являются неправильная температура обработки, наличие влаги в материале, неправильная скорость впрыска и плохая конструкция пресс-формы. Устранение этих факторов помогает повысить качество деталей и снизить количество дефектов.

Понимание основных причин дефектов TPE является ключом к совершенствованию производственных процессов. Давайте подробнее рассмотрим, как каждый из этих факторов влияет на результат формования и какие решения можно применить для их устранения.

Содержание влаги в TPE приводит к дефектам формования.Правда

Избыток влаги в TPE может привести к образованию пузырьков, пустот или дефектов поверхности в процессе литья под давлением, что приводит к появлению дефектов.

Все дефекты TPE вызваны проблемами с машиной.Ложь

Хотя настройки машины могут способствовать возникновению дефектов, такие факторы, как качество материала, конструкция пресс-формы и условия окружающей среды, также играют значительную роль в возникновении дефектов при формовании TPE.

Что такое материал TPE?

TPE (термопластичный эластомер) - это универсальный материал, сочетающий в себе свойства резины и пластика, обеспечивающий гибкость, долговечность и возможность вторичной переработки в различных областях применения.

Материалы TPE широко используются в автомобильной, медицинской промышленности и производстве потребительских товаров. Они обеспечивают отличную эластичность, химическую стойкость и легко поддаются формовке. TPE популярен благодаря своей способности к вторичной переработке и обработке, как термопласты.

Термопластичный эластомер или TPE - это сополимер или смесь полимеров, представляющая собой мягкий термопластичный эластомер, а не низкомолекулярный полимер. TPE сочетает в себе характеристики или свойства как термопластов, так и эластомеров. Поэтому при использовании эластомеров обычно применяются термореактивные материалы, а применение термопластичных материалов обеспечивает относительно простой процесс производства.

TPE - это новый тип материала, который обладает высокой эластичностью, устойчивостью к старению и воздействию масла, свойственными сшитому вулканизированному каучуку, а также более простыми технологиями обработки и многократной переработкой, как обычные пластиковые изделия. Он может быть изготовлен методом литья под давлением, экструдирование1, выдувное формование2и другие, и он 100% подлежит вторичной переработке после дробления краев и углов. Это означает, что цикл переработки облегчается, случаи производства дорогостоящих товаров сокращаются, а материал TPE считается новейшей заменой резине, поскольку сохраняет экологические и медицинские свойства, приятен на ощупь и эстетичен для пользователей, что стимулирует инновации в продукции. Таким образом, он символизирует новый синтетический материал, более близкий к человечеству, обладающий более высоким качеством и в то же время отвечающий требованиям международной политики по защите окружающей среды.

TPE можно легко перерабатывать.Правда

Термопластичная природа TPE позволяет плавить и переделывать его, что делает его более экологичным выбором по сравнению с другими эластомерами.

TPE - это то же самое, что и резина.Ложь

Хотя TPE обладает свойствами, напоминающими резину, он является пластиком, который можно обрабатывать обычными методами производства пластмасс, в отличие от традиционной резины.

Каковы распространенные дефекты литья под давлением материалов TPE и их решения?

Материалы TPE широко используются в литье под давлением, однако такие дефекты, как коробление, воздушные ловушки и короткие выстрелы, могут повлиять на качество. Понимание и устранение этих проблем необходимо для успешного производства.

К распространенным дефектам литья под давлением из TPE относятся коробление, воздушные ловушки, вспышки и короткие выстрелы. Решения включают в себя корректировку условий обработки, конструкции пресс-формы и выбора материала для повышения качества и согласованности деталей.

Материальные вопросы

Содержание влаги

-

Причина:При литье TPE под давлением высокое содержание влаги в используемых материалах приводит к образованию таких явлений, как пузырьки и серебристые разводы на поверхности формованного изделия. Влага переходит в газообразное состояние при высоких температурах и не может быть удалена в процессе литья под давлением, что приводит к образованию пузырьков и серебристых разводов.

-

Решение: Убедитесь, что используемый материал достаточно высушен, чтобы избежать проблем при литье под давлением. Обычно температура сушки для материалов TPE должна быть в диапазоне 80-100°C, в течение 2-4 часов. Кроме того, материалы следует хранить в помещении с низкой влажностью, чтобы избежать попадания влаги в конструкции. При работе с высокогигроскопичными материалами TPE рекомендуется использовать осушающую сушилку, чтобы предотвратить достижение опасного уровня влажности.

Примеси

-

Причина: Дефекты исходного материала, в частности его загрязнения, могут привести к шероховатости поверхности и несоответствию цвета готового изделия. Они выпадают в осадок в виде частиц или пятен неправильной формы внутри материала и ухудшают внешний вид изделия, а также его практичность.

-

Решение: Приобретайте их у надежных поставщиков и проводите тесты и анализы, чтобы убедиться в чистоте и качестве используемых материалов. Фильтрация и просеивание помогают удалить любые загрязняющие вещества из воды перед ее использованием. Кроме того, регулярно очищайте оборудование и трубопроводы, чтобы предотвратить попадание остатков в материалы и поддерживать чистоту среды обработки.

Проблемы технологического процесса литья под давлением

Температура впрыска

-

Причина: Материал TPE обладает плохой термостойкостью. Высокие температуры впрыска приводят к деформации изделий и изменению размеров, а низкие температуры впрыска - к шероховатости поверхности и внутренней пористости. Высокие температуры влияют на разрушение материала при высоких температурах, а низкие - на текучесть материала при заполнении полости формы.

-

Решение: Выберите подходящую температуру впрыска в соответствии с характеристиками материала TPE и требованиями к продукту. Как правило, температура впрыска должна поддерживаться в диапазоне 170-230°C. Для контроля температуры необходимо использовать датчики температуры и автоматические устройства контроля температуры, чтобы обеспечить равномерный нагрев всех продуктов и стабильную температуру.

Давление впрыска

-

Причина:Низкое давление впрыска может привести к недостаточному заполнению, а высокое давление впрыска - к вспышкам и переливам, в результате чего на поверхности образуются впадины. Высокое давление также может повлиять на пресс-форму, вызывая ее повреждение и отходы материала.

-

Решение: Увеличивайте и уменьшайте давление впрыска в соответствии со структурой изделия и конструкцией пресс-формы, чтобы избежать коротких выстрелов и других проблем. Используйте точную систему контроля давления впрыска для эффективного управления и достижения стабильности в режиме реального времени.

Время поддержания давления

-

Причина:Недостаточное время выдержки под давлением приводит к образованию внутренних пустот, а также нестабильности размеров изделия, в то время как избыточное время выдержки под давлением часто приводит к деформации изделия, а также к его растрескиванию. Короче говоря, если время выдержки мало, происходит обратный поток материала, а если время выдержки велико, то внутреннее напряжение также становится большим.

-

Решение: Таким образом, время выдержки под давлением можно установить следующим образом; в зависимости от характеристик материала TPE, а также от требований, которые предъявляются на практике к предполагаемым изделиям. Обычно время выдержки под давлением должно изменяться в зависимости от толщины и структуры изделия, чтобы изделия полностью отверждались и сохраняли конечные размеры.

Время охлаждения

-

Причина:Слишком короткое время охлаждения приведет к деформация3 и растрескивание изделия во время формовки. Слишком длительное время охлаждения влияет на эффективность производства. Неравномерное охлаждение приводит к изменению внутреннего напряжения и деформации, что в свою очередь влияет на характеристики изделия.

-

Решение: При охлаждении пресс-формы следует разумно устанавливать временные рамки в зависимости от толщины изделия и конструкции пресс-формы. Используйте соответствующие системы охлаждения, такие как каналы и приспособления для подачи охлаждающей воды, чтобы обеспечить равномерное распределение охлаждения по всему сердечнику.

Вопросы проектирования пресс-форм

Структура пресс-формы

-

Причина: Дефекты структуры пресс-формы могут вызвать такие проблемы, как неправильное заполнение изделия и проблемы во время распалубки. Технологические конструкции, в частности, повышают сопротивление течению материала и, таким образом, изменяют эффект заполнения.

-

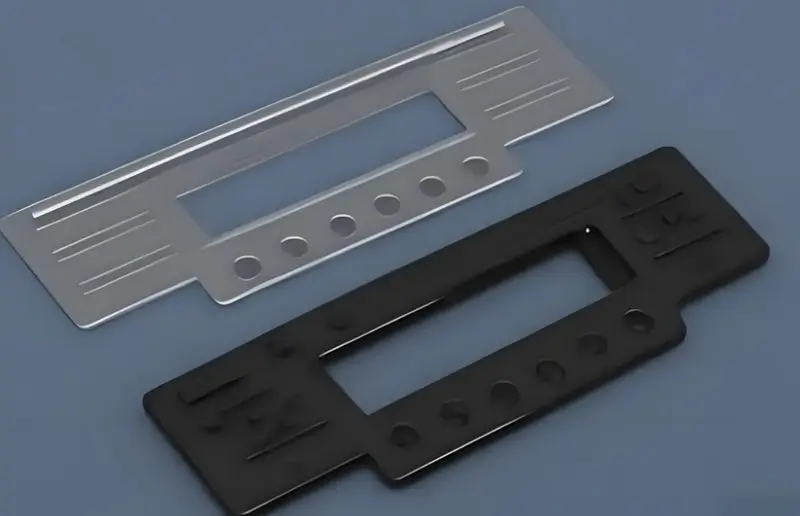

Решение: Для принятия правильных решений при создании пресс-формы необходимо учитывать характеристики изделия и требования к литью под давлением, чтобы избежать нерациональности в конструкции пресс-формы. При проектировании бегунков необходимо минимизировать сопротивление потоку материала, соблюдая некоторые конструктивные особенности, например, создание равномерного рисунка заполнения. Компьютерное проектирование (CAD) и компьютерный инжиниринг (CAE) могут быть использованы для анализа моделирования с целью лучшего выбора конструкции пресс-формы.

Температура пресс-формы

-

Причина: При слишком высокой температуре формы детали могут прилипать друг к другу и приобретать искаженную форму, а при слишком низкой - поверхность отливки становится шероховатой и может содержать внутренние пустоты. Колебания температуры в форме приводят к изменению скорости охлаждения, что влияет на качество продукции.

-

Решение: Необходимо определить правильную температуру пресс-формы в соответствии со свойствами материала TPE и ожидаемыми характеристиками конечного продукта. Обычно температура пресс-формы регулируется в диапазоне от 40 до 80 градусов Цельсия Точное регулирование температуры пресс-формы возможно при использовании регуляторов температуры пресс-формы с хорошим распределением температур.

Конструкция вентиляции

-

Причина: Неправильно спроектированные вентиляционные отверстия могут привести к образованию пузырей и даже следов от ожогов на готовых изделиях. Недостаточная вытяжка приводит к появлению дефектов на внешних слоях материала и, как следствие, к повреждению поверхности, что лишает изделие подходящего внешнего вида или эксплуатационных характеристик.

-

Решение: Любые проблемы с вентиляцией можно обсудить во время проектирования пресс-формы, чтобы избежать осложнений с потоком воздуха и определить правильное положение и тип вентиляционной щели/вентиля для правильного и эффективного отвода воздуха. Для повышения эффективности вентиляции и уменьшения образования пузырьков и следов пригара следует использовать вакуумные вентиляционные устройства или микровентиляционные клапаны.

Проблемы с оборудованием

Производительность инжекционной машины

-

Причина: Производительность машины для литья под давлением оказывает большое влияние на качество продукции. Нестабильность скорости впрыска и уровня давления также приведет к проблемам с качеством. Если термопластавтомат приобретен не недавно, старение и неправильное обслуживание также повлияют на его производительность.

-

Решение: Для поддержания высокой стабильности продукции необходимо выбрать машину для литья под давлением со стабильной производительностью и высокой точностью. Система трубопроводов должна содержаться в чистоте, а изношенные детали следует заменять как можно скорее. Все параметры термопластавтомата можно автоматически контролировать и регулировать для повышения производительности и качества продукции.

Установка плесени

-

Причина: Ниже перечислены недостатки неправильной установки пресс-формы; размер изделия из пресс-формы может быть нестабильным, пресс-форму может быть очень сложно извлечь. Параллельность и перпендикулярность пресс-формы несут некоторые отклонения, и это действительно повлияло на стабильность процесса впрыска.

-

Решение: Во время установки пресс-формы необходимо обеспечить правильную параллельную и перпендикулярную ориентацию пресс-формы, опираясь на соответствующие приспособления. Убедитесь, что процесс установки выполняется профессионально, с использованием монтажных инструментов и оборудования для повышения точности установки.

Обслуживание оборудования

-

Причина: Если оборудование не обслуживать регулярно, оно неизбежно выйдет из строя и повлияет на качество продукции. Машины и пресс-формы для литья под давлением после многих лет эксплуатации неизбежно изнашиваются и стареют, что сказывается на эффективности производства и качестве продукции.

-

Решение: Выполнять ежедневное техническое обслуживание термопластавтоматов и пресс-форм, например, очищать масляный контур, заменять фильтрующий элемент, смазывать движущиеся части и т. д., чтобы предотвратить отклонения в работе оборудования и избежать проблем с качеством. Вести учет технического обслуживания оборудования, проводить инспекции и оценивать состояние ремонта и технического обслуживания оборудования.

Коробление при литье ТПЭ под давлением можно свести к минимуму при помощи правильной скорости охлаждения.Правда

Равномерное регулирование скорости охлаждения по всей форме позволяет снизить внутреннее напряжение, что сводит к минимуму коробление изделий из TPE.

Следы потеков при литье TPE под давлением всегда вызваны слишком высокой скоростью впрыска.Ложь

Следы течения могут быть вызваны не только скоростью впрыска, но и неправильной температурой пресс-формы или низкой вязкостью материала.

Каковы распространенные дефекты изделий из TPE для литья под давлением и их решения?

При литье TPE под давлением могут возникать такие дефекты, как короткие выстрелы, коробление или плохая обработка поверхности. Для решения этих проблем необходимо скорректировать параметры литья и материалы для обеспечения качества продукции.

К распространенным дефектам литья под давлением из ТПЭ относятся короткие выстрелы, вспышки и коробление. Решения включают оптимизацию температуры, давления и конструкции пресс-формы для улучшения консистенции и уменьшения дефектов, обеспечивая высококачественные результаты при производстве медицинских, автомобильных и потребительских товаров.

Пузырьки воздуха

Причина:

-

Высокое содержание влаги в материалах: Поэтому при использовании материалов TPE в литье под давлением неправильная сушка приводит к тому, что свежий воздух попадает в материал и при высокой температуре превращается в газ, образуя воздушные пузырьки.

-

Чрезмерная скорость впрыска: Это ограничивает скорость выхода газов во времени, что приводит к образованию воздушных пузырьков при высоких скоростях впрыска.

- Плохая вентиляция от плесени:Если форма плохо спроектирована или вентиляционные отверстия не соответствуют требованиям или заблокированы, воздух не может выходить, что приводит к образованию воздушных пузырьков.

Решение:

-

Сушка материала: Также рекомендуется всегда следить за тем, чтобы материалы TPE были достаточно высушены перед процессом литья под давлением. Как правило, температура сушки должна находиться в диапазоне 80/100 C, а время сушки - 2-4 часа. Кроме того, храните все материалы в месте с низкой влажностью, чтобы они не впитывали влажный воздух. Если материал TPE обладает высокой гигроскопичностью, рекомендуется использовать для сушки осушитель воздуха, поскольку высокая влажность смертельна для TPE.

-

Отрегулируйте скорость впрыска: Замедлить скорость впрыска4 чтобы газ в закачиваемом материале успел рассеяться.

-

Улучшите вентиляцию от плесени: Увеличить проектирование пресс-форм5 для увеличения количества вентиляционных отверстий или использования вентиляционных вставок для усиления воздушного потока, чтобы обеспечить плавный выход воздуха.

Следы от ожогов

Причина:

-

Высокая температура впрыска: Температура впрыска превышает температуру термического разложения материала TPE, что приводит к появлению следов ожогов.

-

Чрезмерная скорость впрыска: Более высокая скорость впрыска повышает уровень трения и, следовательно, выделяет тепло, которое сжигает используемые материалы.

-

Плохая вентиляция плесени: Отсутствие или засорение вентиляционных отверстий в форме приводит к локальному перегреву, в результате чего образуются следы от ожогов.

Решение:

-

Пониженная температура впрыска: Отрегулируйте температуру впрыска в соответствии с характеристиками материала TPE. Как правило, температура должна регулироваться в диапазоне 170-230°C.

-

Уменьшите скорость впрыска: Замедление скорости впрыска способствует меньшему выделению тепла при трении.

-

Улучшите вентиляцию плесени: Добавьте больше вентиляционных отверстий или установите вентиляционные вставки, чтобы воздух выходил беспрепятственно и предотвратить локальный нагрев.

Усадка

Причина:

-

Недостаточное время охлаждения: Перегрев приводит к тому, что изделия продолжают сжиматься даже после распалубки из-за недостаточного охлаждения.

-

Недостаточное давление впрыска: Отсутствие достаточного давления приводит к недостаточному заполнению формы в результате усадки.

-

Неравномерная температура формы: Изменение температуры приводит к изменению скорости процесса охлаждения и, следовательно, к сокращению.

Решение:

-

Увеличьте время охлаждения: Время охлаждения должно быть изменено с учетом общей толщины изделия, а также конструктивных особенностей формы.

-

Отрегулируйте давление впрыска: Нажимайте сильнее, чтобы материалы для формирования формы заполнили ее в достаточной степени.

-

Равномерная температура пресс-формы: Поддерживайте постоянную температуру в пресс-формах, рекомендуется использовать регулятор температуры пресс-формы, чтобы избежать неравномерного охлаждения пресс-форм.

Искривление

Причина:

- Неравномерное охлаждение: Если время охлаждения и температура формы меняются, то меняется и генерация внутренних напряжений, что приводит к короблению.

-

Неравномерное давление впрыска: Неравномерное распределение давления приводит к нарушению равномерного потока материала, что приводит к короблению.

-

Плохая конструкция пресс-формы: Отсутствие правильной конструкции пресс-формы приводит к равномерному распределению материала, а также к короблению.

Решение:

-

Оптимизируйте время охлаждения: Измените время охлаждения форм, так как это влияет на равномерное охлаждение и уменьшение внутреннего напряжения.

-

Равномерное давление впрыска: Чтобы давление впрыска и выход материала были одинаковыми и стабильными, лучше использовать точные системы управления давлением.

-

Улучшение конструкции пресс-формы: Обеспечивает правильное распределение материала в пресс-форме и минимизирует коробление.

Линия сварки

Причины:

-

Плохая текучесть материала: Нескользкость материалов TPE приводит к образованию линий шва, особенно при недостаточном расходе компаунда.

-

Низкая температура впрыска: Если материал не обладает хорошей текучестью при низких температурах, то возникают линии сварного шва.

-

Плохая вентиляция плесени: Недостаточное удаление воздуха из формы также приводит к плохой адгезии материалов, так как они не полностью сливаются друг с другом, оставляя линии сварного шва.

Решения:

-

Улучшение текучести материала: Выберите материалы TPE с лучшей текучестью или измените рецептуру смеси, чтобы увеличить текучесть материалов.

-

Увеличьте температуру впрыска: Увеличьте температуру впрыска, чтобы обеспечить нужную текучесть материала в камере впрыска.

-

Улучшите вентиляцию плесени: Установите больше вентиляционных отверстий или используйте вставки для вентиляции, чтобы обеспечить нужную скорость выпуска воздуха и устранить сварные швы.

Знаки потока

Причины:

-

Высокая скорость впрыска: Если скорость впрыска слишком высока, это приводит к неравномерной подаче материала и появлению следов течения.

-

Неравномерная температура впрыска: Колебания температуры впрыска могут вызвать неравномерную подачу материала, оставляя следы потеков.

-

Шероховатая поверхность пресс-формы: Неровная шероховатость поверхности создает след от потока материала на поверхности формы.

Решения:

-

Отрегулируйте скорость впрыска: Рекомендуется, чтобы скорость впрыска была равномерной в течение всего процесса, чтобы предотвратить колебания скорости впрыска.

-

Равномерно нагрейте материал: Также важно равномерно нагревать материал, чтобы он не подвергался воздействию высокой температуры формования и наоборот.

-

Улучшение поверхности формы: Отполируйте поверхность формы, чтобы уменьшить шероховатость и предотвратить появление потеков.

Шероховатая поверхность

Причины:

-

Неравномерное перемешивание материала: Если материалы TPE плохо перемешаны в процессе обработки, поверхность полученного предмета окажется довольно шероховатой.

-

Низкая температура впрыска: Это связано с тем, что при низкой температуре впрыска материал переходит в состояние плохой текучести, а его поверхность становится очень шероховатой.

-

Шероховатая поверхность пресс-формы: Гладкая поверхность формы не развивается должным образом, и поверхность конечного продукта получается шероховатой.

Решения:

-

Равномерно перемешайте материалы: Важно, чтобы в процессе обработки материалы хорошо перемешивались и равномерно распределялись.

-

Увеличьте температуру впрыска: Повысьте температуру впрыска, чтобы улучшить текучесть материала.

-

Улучшение гладкости поверхности пресс-формы: Обработка поверхности6Полировка поверхности пресс-формы должна быть выполнена для уменьшения шероховатости поверхности, а также шероховатости конечного продукта.

Серебряные полосы

Причины:

-

Высокое содержание влаги в материалах: Влага в материалах TPE означает, что во время обработки они оставляют серебристые разводы в результате испарения.

-

Высокая скорость впрыска: Поскольку высокая скорость впрыска приводит к увеличению силы сдвига материала, на нем появляются серебристые разводы.

-

Низкая температура пресс-формы: При низкой температуре формы тесто быстро остывает, что может привести к появлению серебристых разводов.

Решения:

-

Сухие материалы: Материалы должны быть хорошо просушены, чтобы снизить уровень влаги, которая впитывается при инъекциях.

-

Отрегулируйте скорость впрыска: Регулируйте скорость заполнения в зависимости от смолы, температуры смолы и температуры пресс-формы. Понизьте скорость впрыска, чтобы уменьшить силу воздействия на материал, вызывающую его сдвиг.

-

Увеличьте температуру пресс-формы: Появление серебристых разводов можно уменьшить путем добавления чистой мономерной смолы, повышения температуры пресс-формы, добавления портов впрыска и повышения температуры смолы для замедления эффекта охлаждения песчаной пресс-формы.

Регулировка температуры пресс-формы позволяет устранить коробление при литье TPE под давлением.Правда

Корректировка температуры пресс-формы помогает поддерживать равномерное охлаждение, что сводит к минимуму вероятность коробления деталей из TPE.

Вспышка при литье TPE под давлением всегда вызвана высоким давлением.Ложь

Вспышки могут быть вызваны не только высоким давлением, но и такими проблемами, как переполнение, неправильное выравнивание формы или изношенные уплотнения.

Заключение

При литье под давлением TPE очень важно определить возможные источники дефектов продукции и найти наиболее подходящие способы их устранения, чтобы добиться качества и производительности, которыми должен обладать конечный продукт. Чтобы уменьшить количество дефектов, повысить эффективность и обеспечить стабильность, производители могут решать проблемы с материалами, точно настраивать процедуры литья под давлением, проектировать пресс-формы и обслуживать детали, составляющие систему литья изделий из TPE под давлением.

Дальнейшее совершенствование технологии обработки и улучшение контроля за соблюдением стандартов качества придаст еще больше жизненной силы производству и удовлетворенности клиентов, тем самым способствуя широкому применению и инновациям материалов TPE в различных областях.

-

Подробнее об экструзии: Экструзия - это процесс, используемый для создания объектов с фиксированным профилем поперечного сечения путем продавливания материала через фильеру нужного сечения. ↩

-

Подробнее о выдувном формовании : Выдувное формование (или формование) - это производственный процесс формирования полых пластиковых деталей. ↩

-

Узнайте о том, как определить давление выдержки и время выдержки при литье под давлением? С момента своего появления процесс литья под давлением в основном осуществлялся одним традиционным способом - так называемой системой холодной обкатки. ↩

-

Узнайте о том, как понять скорость впрыска и давление впрыска: Обычно заданная скорость впрыска относится к скорости вращения шнека. ↩

-

Узнайте о том, что такое проектирование пресс-форм для литья под давлением? Проектирование пресс-форм для литья под давлением включает в себя процесс изготовления пресс-формы по определенной спецификации. ↩

-

Узнайте о способах отделки поверхности при литье под давлением: Существует множество вариантов отделки поверхности формованных деталей - от текстурированной до косметической. Литье под давлением ↩