Литье под давлением является краеугольным камнем современного производства, обеспечивая точность и универсальность для изготовления сложных деталей с высокой эффективностью.

Литье под давлением - это производственный процесс, при котором расплавленный пластик впрыскивается в форму для создания деталей с высокой точностью и повторяемостью. Он широко используется в таких отраслях, как автомобилестроение, электроника и производство потребительских товаров. К основным преимуществам относятся высокая скорость производства, экономическая эффективность при больших объемах и возможность изготовления замысловатых конструкций.

Хотя в этом обзоре рассмотрены основные преимущества литья под давлением, понимание различных компонентов и этапов процесса жизненно важно для достижения максимальной эффективности и качества. Углубитесь в конкретные технологии, чтобы еще больше оптимизировать свое производство.

Литье под давлением - наиболее экономически эффективный процесс для крупносерийного производства.Правда

Литье под давлением идеально подходит для массового производства благодаря своей способности быстро и с минимальными отходами изготавливать большое количество однотипных деталей.

Литье под давлением может использоваться только с пластиковыми материалами.Ложь

Хотя литье под давлением в основном используется для производства пластмасс, оно также может применяться с металлами и другими материалами в таких специфических областях, как литье металлов под давлением (MIM).

Что такое литье под давлением?

Литье под давлением - это универсальный процесс, при котором расплавленный материал впрыскивается в форму для создания точных деталей. Он эффективен, экономичен и позволяет производить большие объемы деталей сложной формы. К основным преимуществам относятся сокращение отходов материалов, ускорение сроков производства и возможность использования широкого спектра материалов.

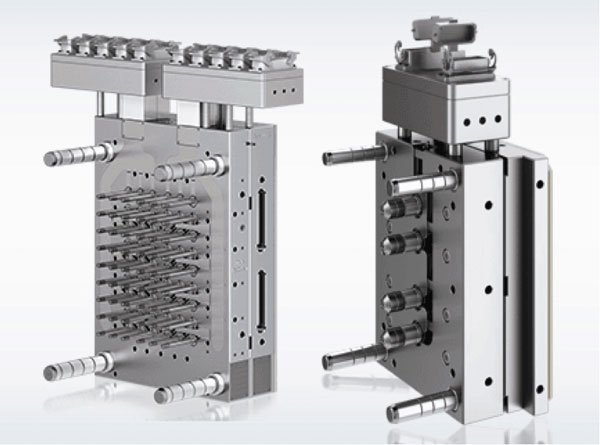

Литье под давлением - это процесс впрыска расплавленного пластика или металла в форму под высоким давлением. Он используется для массового производства сложных деталей с неизменным качеством и точностью. Формы, которые вы выбираете или создаете, очень важны, поскольку они влияют на конечный продукт. Они также определяют, насколько хорошо будут переданы детали ваших сложных изделий. Для каждого проекта литья под давлением требуется уникальная пресс-форма в зависимости от размера и формы.

Как происходит процесс литья под давлением?

Процесс литья под давлением включает в себя расплавление пластикового материала и впрыск его в полость формы под давлением. После охлаждения деталь извлекается из формы. Он\ эффективен, экономичен и широко используется в таких отраслях, как автомобилестроение, электроника и производство потребительских товаров. К основным преимуществам относятся высокая производительность, точность и возможность создания сложных форм.

Пластик литьё под давлением это процесс, состоящий из нескольких этапов, каждый из которых важен для создания высококачественных пластиковых деталей. Давайте рассмотрим каждый этап подробнее:

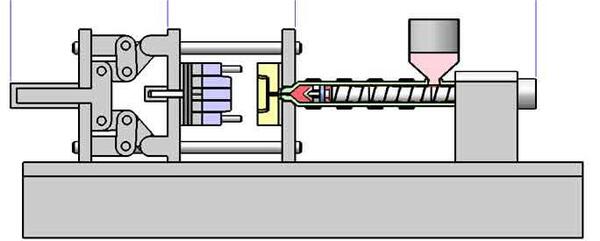

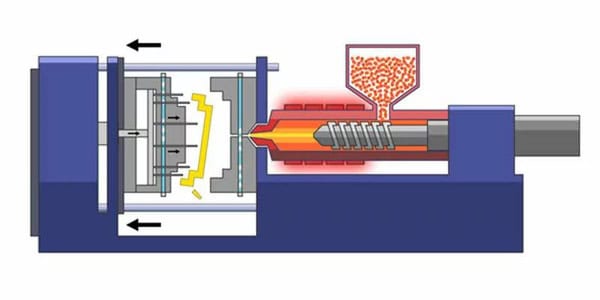

Зажим

Сначала мы зажимаем форму. Так мы закрываем форму, чтобы пластик не вытекал при нагревании. Мы используем зажимное устройство, чтобы прижать половинки формы друг к другу и убедиться, что они герметично закрыты. Это первый шаг в процессе, и он важен, потому что сохраняет стабильность, когда мы впрыскиваем пластик и даем ему остыть.

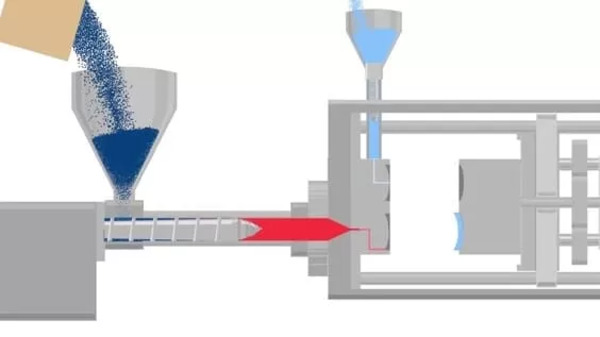

Инъекция

Фаза впрыска начинается с впрыска расплавленного пластика в полость формы под высоким давлением. Расплавленный пластик - это пластик, который был расплавлен до температуры плавления. Этот этап требует точного контроля скорость впрыска1давление и температуру, чтобы материал полностью и равномерно заполнил полость.

Обычно шнек внутри машины для литья под давлением продвигает расплавленный материал в форму при контролируемых условиях. Когда вы давите на впрыск, расплавленный пластик проходит через систему бегунков и попадает в полость пресс-формы, где принимает форму нужной вам детали.

Жилье

После того как горячий пластик залит в форму, наступает небольшая пауза, называемая фазой выдержки. На этой фазе материал просто сидит в металлической форме, давая ей осесть и равномерно застыть. Нужно дать ему посидеть там достаточно долго, чтобы он распределился и заполнил все маленькие уголки детали. Именно это помогает избежать появления отверстий или зазоров и делает деталь прочной и ровной по всей длине.

Радиатор

После фазы упаковки пресс-форма переходит в фазу охлаждения, в ходе которой расплавленный пластик в полости пресс-формы застывает. Охлаждение может осуществляться различными способами, например, прогоняя охлаждающую жидкость через каналы в пресс-форме или позволяя пресс-форме самостоятельно остывать на воздухе.

Охлаждение очень важно для получения нужных свойств детали, обеспечения правильного размера детали и предотвращения ее изгиба. Мы контролируем скорость охлаждения детали и равномерность охлаждения, чтобы деталь не напрягалась внутри и чтобы она охлаждалась одинаково по всей длине.

Открытие пресс-формы

После затвердевания пластика пресс-форма открывается, и две половинки разъединяются, чтобы показать деталь. Открытие пресс-формы обычно осуществляется с помощью гидравлической или механической системы, которая прикладывает усилие к зажимному механизму пресс-формы, чтобы освободить и открыть ее. На этом этапе важны точность и последовательность действий, чтобы обеспечить плавное извлечение детали без повреждений. Правильное открытие пресс-формы также помогает предотвратить любые деформации или искажения при извлечении детали из полости.

Выталкивание (извлечение деталей)

После открытия пресс-формы конечная пластиковая деталь выбивается из ее полости, что является последним этапом процесса литья под давлением. Выбитая деталь может быть извлечена оператором или автоматически с помощью выталкивающих штифтов или выталкивающих плит, встроенных в конструкцию пресс-формы.

Снимая детали, будьте осторожны, чтобы не испортить их. Вы также можете отрезать все лишнее, что называется вспышка2Чтобы деталь выглядела и подходила по размеру.

Какие материалы используются для литья под давлением?

Распространенные материалы, используемые при литье под давлением, включают термопласты, такие как ABS, поликарбонат и полипропилен, а также термореактивные материалы, такие как эпоксидная смола и фенол. Эти материалы выбираются с учетом таких факторов, как прочность, долговечность и термостойкость. Термопласты особенно популярны благодаря простоте переработки и возможности вторичного использования, в то время как термореактивные материалы предпочитают за их превосходную термостойкость и электроизоляционные свойства.

Выбор материала не случаен; это стратегическое решение, основанное на том, что вы производите. Будь то прозрачность поликарбоната в оптических деталях или износостойкость нейлона в механических деталях, каждый материал играет решающую роль в успехе изделия. литьё под давлением процесс.

Полипропилен (PP)

ПП, или полипропилен, - это универсальный термопластик3 который находит широкое применение в индустрии литья под давлением. Он легкий, хорошо переносит химические вещества и отлично противостоит усталости. Именно поэтому он пользуется популярностью при изготовлении таких вещей, как упаковка, контейнеры и детали автомобилей.

ABS

ABS, или акрилонитрил-бутадиен-стирол, - это сверхпрочный, ударопрочный и стабильный по размерам пластик. Он также легко поддается формовке и окрашиванию, поэтому его часто используют для производства потребительских товаров, автомобильных деталей и электронных корпусов.

Полиэтилен (ПЭ)

Полиэтилен (ПЭ) - это легкий пластик, который известен своей гибкостью и дешевизной. Он бывает разных видов, например ПЭНД и ПЭВД, и может использоваться в самых разных отраслях - от упаковки и контейнеров до сельскохозяйственной продукции и игрушек.

Полистирол (PS)

Полистирол (ПС) - прозрачный, твердый и дешевый. PS часто используется в таких бросовых вещах, как упаковка, пищевые контейнеры и столовые приборы, и нравится за легкость формовки и дешевизну.

Нейлон (PA 6)

Нейлон, особенно нейлон 6 или PA 6, известен своей прочностью, жесткостью и износостойкостью. Он отлично подходит для изготовления механических деталей и часто используется в таких вещах, как шестерни, подшипники и другие детали, которые должны быть изготовлены быстро, служить долго и быть сделаны точно в срок.

Поликарбонат (PC)

Поликарбонат, или ПК, известен своей прозрачностью, прочностью и способностью выдерживать высокие температуры. Именно поэтому он используется для изготовления линз для очков, деталей для электроники и прозрачных деталей, которые должны служить долго во всех отраслях промышленности.

Ацеталь/полиоксиметиленовая смола (POM)

POM, также известный как ацеталь или дельрин, - это сверхпрочный инженерный пластик, который не меняет форму. Он идеально подходит для изготовления шестеренок, втулок и других деталей, которые должны быть точно подогнаны. Он также скользкий, не изнашивается и может работать с химическими веществами.

Каковы преимущества литья под давлением?

Литье под давлением обладает рядом ключевых преимуществ, включая быстрое время производства, высокую точность и возможность создания сложных геометрических форм. Оно сокращает количество отходов материалов и позволяет использовать несколько материалов в одном процессе. К основным преимуществам относятся экономическая эффективность при больших партиях, гибкость дизайна и минимальный объем работ после производства.

Литье под давлением позволяет создавать сложные конструкции деталей

Литье под давлением отлично подходит для изготовления сложных деталей, поддержания постоянства и создания миллиона одинаковых деталей. Чтобы сделать много деталей и сделать их качественно, необходимо продумать несколько моментов.

Проектирование деталей, позволяющее использовать преимущества эффективности крупносерийного формования, имеет ключевое значение. При правильном проектировании можно изготавливать высококачественные детали, не жертвуя сложностью.

Литье под давлением позволяет повысить эффективность и скорость производства

Есть много веских причин, почему это самый распространенный и эффективный вид лепки. Во-первых. литьё под давлением Процесс происходит быстрее, чем при других методах, а высокая производительность делает его более эффективным.

Скорость зависит от сложности и размера пресс-формы, но между каждым циклом литья проходит всего 15-120 секунд. Благодаря более коротким циклам между циклами, за определенное время производства можно изготовить больше деталей, полученных литьем под давлением.

Литье под давлением прочнее

С годами пластмассы стали намного прочнее и долговечнее. Современные легкие термопласты могут выдерживать самые жесткие условия эксплуатации не хуже металлических деталей, а иногда даже лучше.

Кроме того, на выбор предлагается более 25 000 инженерных материалов для сложных задач литья под давлением. Вы также можете создавать высокоэффективные пластиковые смеси и гибриды для удовлетворения специфических требований к деталям и их свойствам, например, высокой прочности на разрыв.

Литье под давлением - это гибкость в выборе цвета и материалов

Литье пластмасс под давлением - гибкий процесс. Он гибкий в отношении свойств используемого пластика. Он гибкий с точки зрения возможности для OEM-производителя настраивать выбор цвета в соответствии с конкретными требованиями проекта. Преимущество литья пластмассы под давлением заключается в свободе выбора дизайна, которую оно предоставляет OEM-производителям, особенно по сравнению с металлами. Вы можете использовать множество материалов.

В процессе формования можно добиться желаемого цвета, регулируя состав пластика, добавок и биосовместимость, чтобы получить прозрачные детали или различные цвета. Однако если для изделия часто требуется несколько цветов, этого можно добиться с помощью переформовки.

Литье под давлением сокращает количество отходов

При литье пластмасс под давлением образуется не так много отходов по сравнению с другими производственными процессами. Единственные отходы пластика образуются при изготовлении затворов и бегунков. Но все остатки или отходы пластика могут быть измельчены и переработаны для дальнейшего использования.

Низкие трудозатраты при литье под давлением

Операции литья под давлением имеют низкие трудозатраты по сравнению с другими видами формовочных процессов. Способность изготавливать высококачественные детали с высокой скоростью производства помогает снизить производственные затраты благодаря своей эффективности и результативности.

Формовочное оборудование часто поставляется с автоматической подачей, автоматизированными технологическими инструментами, позволяющими оптимизировать операции и обеспечить массовое производство с минимальным контролем.

Литье под давлением обеспечивает разнообразие поверхностей

Большинство деталей, изготовленных методом литья под давлением, имеют гладкую поверхность, близкую к желаемому конечному виду. Однако гладкая поверхность подходит не для всех областей применения.

В зависимости от физических и химических свойств используемого пластика, процесс литья пластмасс под давлением позволяет получить поверхность, не требующую дополнительных операций. Этот процесс обеспечивает гибкость в обработке поверхности - от матовых поверхностей и уникальных текстур до гравировки.

Каковы недостатки литья под давлением?

К недостаткам литья под давлением относятся высокая первоначальная стоимость инструмента, ограниченная гибкость конструкции и длительное время наладки. Оно также не подходит для небольших серий из-за первоначальных инвестиций в пресс-формы. Кроме того, сложные конструкции могут привести к проблемам с подачей материала и охлаждением. К основным проблемам относятся возможное коробление, раковины и высокое потребление энергии в некоторых случаях.

Высокая первоначальная стоимость пресс-формы

Одним из главных минусов литья под давлением является высокая стоимость изготовления пресс-форм. Проектирование и изготовление пресс-форм, соответствующих определенной геометрии деталей, может быть очень дорогим, особенно для сложных или замысловатых конструкций. Эти первоначальные инвестиции могут стать решающим фактором для компаний с небольшими объемами производства или ограниченным бюджетом.

Дольше ждать начала работы

Литье под давлением обычно требует больше времени на настройку и запуск, чем некоторые методы быстрого прототипирования, например 3D-печать. Необходимо спроектировать и изготовить пресс-формы, провести испытания пресс-форм и настроить параметры процесса, прежде чем можно будет приступить к серийному производству деталей. Таким образом, время от создания концепции до готовой детали может быть больше, чем при использовании более быстрых методов прототипирования.

Ограничения по размеру

Литье под давлением может быть ограничено в размерах, особенно для больших деталей. Размер машины для литья под давлением и размер полости могут ограничить размер самой большой детали, которую вы можете изготовить. Если вы хотите изготовить действительно большие детали, вам может понадобиться специальное оборудование или несколько полостей пресс-формы, что делает процесс более дорогим и сложным.

Ограничения конструкции

Литье под давлением очень удобно для создания всевозможных форм и деталей, но все же есть некоторые моменты, о которых нужно подумать при проектировании детали. Некоторые формы, например острые углы, тонкие стенки или глубокие отверстия, могут затруднить заполнение формы, охлаждение детали или извлечение ее из формы.

Когда вы разрабатываете деталь для литья под давлением, вам нужно продумать такие моменты, как углы наклона, толщина стенок и другие, чтобы убедиться, что ваша деталь может быть изготовлена и будет качественной. Иногда для того, чтобы деталь получилась качественной, необходимо добавить в пресс-форму или сделать дополнительные элементы, а это может привести к удорожанию.

Каковы некоторые распространенные дефекты при литье под давлением?

К распространенным дефектам литья под давлением относятся коробление, короткие выстрелы, раковины и вспышки. Коробление возникает при неравномерном охлаждении материала, а короткие выстрелы - в результате недостаточного расхода пластика. Раковины - это углубления, вызванные неравномерным охлаждением, а вспышка - это вытекание излишков материала из полостей пресс-формы. Понимание этих дефектов помогает в устранении неполадок и повышении качества литья.

Литье под давлением - это процесс, требующий точности на каждом этапе. Однако даже при максимальной тщательности могут возникать дефекты, которые влияют на качество и функциональность конечного продукта. Понимание и устранение этих дефектов имеет решающее значение для достижения стабильно высокого качества продукции. Вот распространенные дефекты в литьё под давлением.

Литье под давлением - это процесс, который должен быть выполнен правильно. Но даже если вы все делаете правильно, иногда что-то идет не так. И когда они происходят, это может испортить ваши детали. Поэтому вам нужно знать, что может пойти не так и как это исправить. Таким образом, вы сможете каждый раз делать хорошие детали.

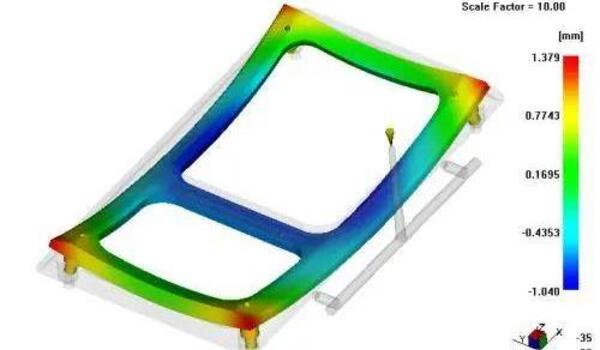

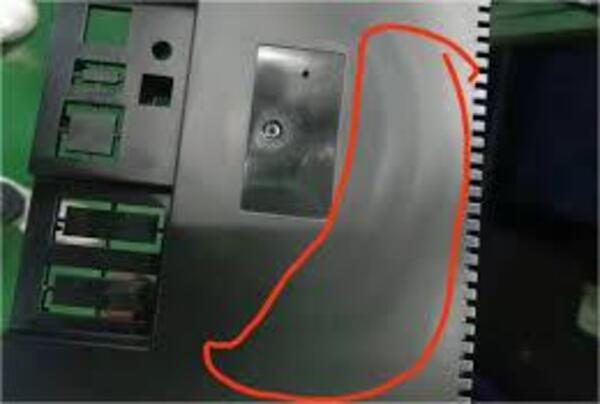

Деформация

Деформация при литье под давлением - это когда ваша деталь неожиданно скручивается или изгибается из-за неравномерной усадки внутренней части детали при охлаждении. Это происходит, когда пресс-форма охлаждается неравномерно или непоследовательно, что создает нагрузку на материал.

Чтобы предотвратить коробление, убедитесь, что стенки пресс-формы имеют одинаковую толщину по всему периметру, и дайте детали достаточно времени для медленного охлаждения. Материалы с полукристаллической структурой особенно склонны к короблению.

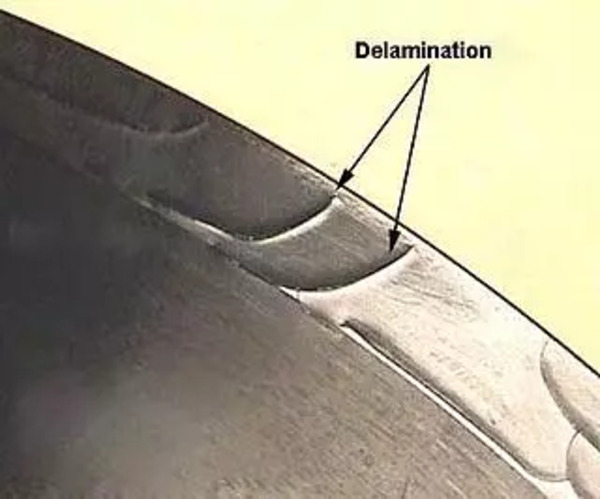

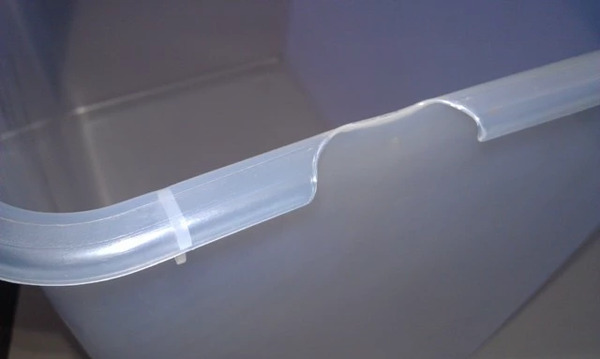

Отслоение поверхности

Расслаивание поверхности - это когда поверхность детали разделяется на тонкие слои, похожие на отслаивающееся покрытие. Эта проблема возникает из-за загрязнений в материале или использования слишком большого количества разделительных агентов.

Расслаивание - это плохо, потому что из-за него деталь выглядит плохо и становится не такой прочной. Вы можете предотвратить это, убедившись, что форма имеет правильную температуру, не используя слишком много разделителя формы и высушивая пластик перед использованием.

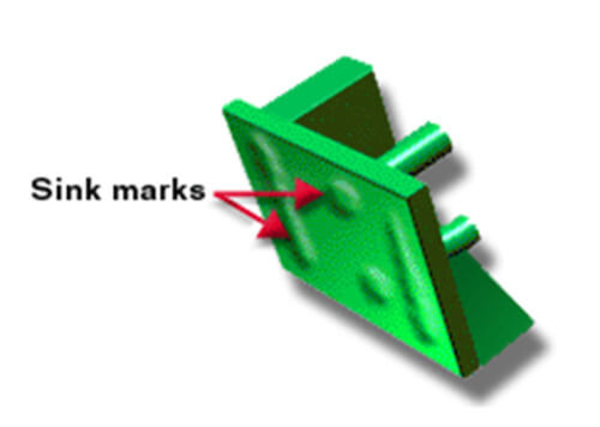

Маркировка раковины

Следы раковины - это небольшие вмятины или углубления, которые иногда можно увидеть на поверхности отлитой детали. Они возникают из-за неравномерного охлаждения или из-за того, что материал не полностью заполняет форму. В этой статье мы объясним, что такое следы раковины, каковы причины их появления и как их устранить, чтобы получить гладкую, идеальную поверхность.

Переплетение или сварка линий

Линии слияния или линии сварки - это места, где два потока расплавленной смолы встречаются на пути через форму. Такие линии часто образуются вокруг отверстий геометрической формы. Когда пластик течет вокруг отверстия, пересечение двух потоков создает видимую линию.

Линии сварки - это плохо. Они делают детали слабыми. Сварные линии могут появиться, если смола слишком холодная, или если вы впрыскиваете слишком медленно, или если у вас недостаточное давление. От сварных линий можно избавиться, изменив форму. Вы можете убрать те элементы, которые создают линии сварки.

Знаки волочения

Следы волочения, также известные как разводы или царапины, могут испортить внешний вид идеальной в остальном детали. Мы подробно рассмотрим причины появления следов волочения, от температуры пресс-формы до скорости впрыска, и расскажем о практических способах избавления от этого дефекта, чтобы литые детали и изделия выглядели лучше.

Линии потока

Линии течения - это сложные узоры, которые часто представляют собой обесцвечивание, разводы или вариации на поверхности детали. Эти следы являются визуальным отображением движения расплавленного пластика через литьевую форму. Поскольку пластик движется с разной скоростью, он застывает с разной скоростью, создавая эти линии.

Если вы видите линии потока, возможно, у вас проблемы со скоростью или давлением впрыска. Вы можете минимизировать этот дефект, убедившись, что толщина стенок одинакова и затвор находится в правильном месте.

Короткие выстрелы

Короткий выстрел - это когда смола не заполняет форму до конца, и в итоге получается неполная деталь, которую нельзя использовать. Такие вещи, как ограничение потока в пресс-форме, маленькие затворы, заблокированные затворы, запертый воздух и недостаточное давление впрыска, могут стать причиной коротких выстрелов.

Понимание этих вопросов имеет решающее значение для оптимизации процесса литья под давлением и обеспечения полного и стабильного производства деталей.

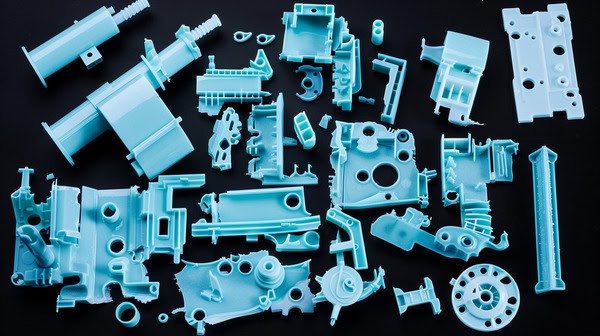

Каковы основные области применения литья под давлением?

Литье под давлением используется в автомобильной промышленности, производстве потребительских товаров, медицинского оборудования и электроники для изготовления сложных деталей в больших объемах. Оно обеспечивает такие преимущества, как экономическая эффективность, гибкость конструкции и высокая скорость производства. Основные области применения включают автомобильные компоненты, медицинские инструменты, упаковку и предметы домашнего обихода.

Литье под давлением - лучший способ изготовления пластиковых деталей. С его помощью изготавливают такие вещи, как корпуса телефонов, бутылки, детали автомобилей, расчески и почти все остальное из пластика. Литье под давлением Это отличный вариант для изготовления большого количества деталей, потому что с помощью пресс-формы, в которую помещается много деталей, можно сделать сразу много деталей.

К плюсам литья под давлением можно отнести то, что детали получаются очень точными, можно делать одну и ту же деталь снова и снова, можно использовать множество различных материалов, не нужно много людей для изготовления деталей, не нужно тратить много пластика, и не нужно ничего делать с деталью после ее изготовления. К недостаткам литья под давлением можно отнести то, что изготовление пресс-формы стоит больших денег, и то, что с ней нельзя делать некоторые вещи.

Автомобильная промышленность

Литье пластмассы под давлением широко используется в автомобильной промышленности для изготовления внутренних и внешних деталей, таких как приборные панели, панели и бамперы. Из него получаются прочные и долговечные детали.

Медицинская промышленность

Медицинская промышленность широко использует литье пластмасс под давлением для производства медицинских приборов и оборудования, таких как шприцы, компоненты капельниц и диагностические инструменты. Это способ изготовления стерильных, точных, стабильных изделий, отвечающих строгим требованиям безопасности и нормативным требованиям.

Промышленность потребительских товаров

Индустрия потребительских товаров использует литье пластмассы под давлением для производства всевозможных вещей, таких как игрушки, кухонные принадлежности и электроника. Это способ сделать действительно красивые изделия нужного размера и формы, которые работают так, как должны.

Аэрокосмическая промышленность

Аэрокосмическая промышленность использует литье пластмасс под давлением для изготовления легких и прочных деталей, таких как внутренние панели и воздуховоды. Этот процесс позволяет создавать сложные формы, которые прочны, но при этом мало весят, что важно для аэрокосмической техники.

Строительная промышленность

Строительная отрасль использует литье пластмасс под давлением для производства таких компонентов зданий, как изоляция, трубопроводы и электротехническая арматура. Этот процесс позволяет получать прочные и экономичные изделия с точными размерами и функциональными характеристиками.

Литье пластмасс под давлением - это универсальный и надежный производственный процесс, который находит применение в самых разных отраслях. Его способность производить высококачественные, стабильные и суперспецифичные изделия с минимальным количеством отходов делает его предпочтительным методом производства для многих компаний.

Заключение

Пластик литьё под давлением это очень популярный способ изготовления вещей. Это производственный процесс, который существует уже долгое время и имеет массу преимуществ. Он очень эффективен, дешев и универсален. Кроме того, он отлично подходит для изготовления вещей без лишних трат материала.

При этом вам придется подумать о нескольких вещах: какой пластик использовать, как изготовить форму, сколько изделий вы хотите сделать, что делать после их изготовления и как убедиться, что они хороши. Но если все сделать правильно, то с помощью литья под давлением можно изготавливать самые разные вещи. Вы можете делать детали для автомобилей, медицинские товары, вещи для людей, детали самолетов и даже здания.

Если вы хотите узнать больше о литье под давлением, вы можете посетить сайт https://zetarmold.com/ для получения дополнительной информации.

-

Узнайте, почему важна скорость впрыска: Скорость впрыска - важнейший фактор при создании изделий из пластмассы. ↩

-

Узнайте о причинах и способах предотвращения вспышки в процессе литья под давлением: Вспышка при литье под давлением - это дефект, который возникает, когда расплавленный пластик вытекает из формы во время впрыска и застывает. ↩

-

Подробнее о термопластике: Термопластик - это любой пластичный полимерный материал, который формуется при определенной повышенной температуре и застывает при охлаждении. ↩