Литье под давлением это производственный процесс, включающий использование пресс-форм для изготовления пластиковых изделий.

Расплавленный пластик стекает в пресс-формы для литья пластмасс под давлениемЗатем он охлаждается и принимает форму пресс-формы. Этот процесс используется для создания всего - от игрушек до деталей автомобилей.

В этой статье мы подробно рассмотрим, как литьё под давлением и обсудите некоторые его преимущества.

Принцип литья под давлением

Принцип литьё под давлением заключается в том, что пластик в виде гранул или порошка подается в ствол из бункера машины. литье пластмасс под давлением машины, нагревается и расплавляется до текучего состояния в бочке, а затем впрыскивается в закрытую полость формы при более низкой температуре через сопло в передней части бочки с большей скоростью под действием импульса плунжера или шнека.

После охлаждения и отверждения получается узел впрыска. Когда накопление расплавленного материала в передней части бочки вызывает определенное давление на шнек (называемое противодавлением шнека), шнек возвращается во вращение до контакта с отрегулированным переключателем хода, и предварительное формование и хранение пластика с одним инжекционным объемом пресс-формы (т.е. хранение расплавленного пластика в передней части бочки) заканчивается.

Затем начинает работать гидравлический цилиндр впрыска, и шнек, соединенный с поршнем гидравлического цилиндра, впрыскивает расплавленный материал с определенной скоростью и давлением в закрытую полость формы при более низкой температуре через сопло в передней части ствола, удерживая давление в течение определенного времени, и расплавленный пластик охлаждается и затвердевает, сохраняя форму и размер, заданные полостью формы.

Форма открывается с помощью механизма открывания и закрывания, а литые под давлением пластиковые детали удаляются с помощью толкающего механизма.

Условия процесса литья под давлением

Самые важные факторы в производство литья под давлением Условиями процесса являются температура, давление и время.

(1) Температура

Температура, которую необходимо контролировать в процессе литья под давлением, в основном включает температуру бочки, температуру сопла и температуру пресс-формы.

Температура ствола

Выбор температуры бочки связан с разнообразием и характеристиками пластиковых материалов. Если температура в бочке слишком низкая, пластификация будет недостаточной; если температура в бочке слишком высокая, пластик может перегреться и разложиться.

Распределение температуры материала обычно основано на принципе высокой передней и низкой задней температуры, т.е. температура на заднем конце ствола низкая, а температура на переднем конце вблизи сопла высокая, чтобы предотвратить разрушение пластика из-за тепла трения.

Для того чтобы шнековая инжекционная машина не нагревалась от трения сдвига между шнеком и расплавом, расплавом и расплавом, расплавом и стволом и не разрушала пластик, температура передней части ствола может быть немного ниже, чем средней части.

Чтобы определить, подходит ли температура бочки, можно использовать метод впрыска воздуха или непосредственно наблюдать за качеством пластиковых деталей.

При впрыскивании в воздух, если поток материала равномерный, гладкий, без пузырьков, однородного цвета, это означает, что температура материала подходит; если поток материала неровный, есть серебро или обесцвечивание, это означает, что температура материала не подходит.

Температура сопла

Температура сопла обычно немного ниже, чем максимальная температура ствола, чтобы предотвратить слишком высокую температуру для расплавления в сопле и явления слюноотделения.

Температура пресс-формы

Температура пресс-формы оказывает большое влияние на течение расплава, скорость охлаждения и характеристики формованной детали.

Температура пресс-формы зависит от кристалличности пластика, размера формованной детали и ее характеристик. Требования к структуре и производительности, а также другие условия процесса (например, температура расплава, скорость впрыска и давление впрыска).

(2) Давление

Давление в литьё под давлением Процесс включает в себя давление пластификации и давление впрыска, которые непосредственно влияют на пластификацию пластика и качество пластиковых деталей.

Давление пластификацииПод противодавлением понимается давление на расплав в головке шнека при вращении шнека и его обратном ходе при использовании шнековой инжекционной машины.

Давление пластификации увеличивается, температура расплава и его однородность повышаются, смешивание цветного материала происходит равномерно, а газ в расплаве отводится. Однако скорость пластификации снижается, а цикл формования удлиняется.

В общем случае, при условии обеспечения качества пластиковых деталей, давление пластификации должно быть как можно более низким, обычно около 6 МПа, как правило, редко более 20 МПа. Давление впрыска - это давление, оказываемое плунжером или головкой шнека на расплав пластмассы.

Размер: Величина давления впрыска зависит от вида пластика, типа инжекционной машины, структуры пресс-формы, толщины стенок пластиковых деталей и других условий процесса.

Функция: Для преодоления сопротивления течению расплава в процессе заполнения литьевая форма при впрыске, чтобы расплав имел определенную скорость заполнения; для уплотнения расплава и предотвращения обратного потока при удержании давления.

В целом: давление впрыска для высоковязких пластмасс > низковязких пластмасс; высокое давление впрыска для тонкостенных, больших по площади, сложных по форме пластиковых деталей; простая структура пресс-формы, больший размер затвора, более низкое давление впрыска.

Давление впрыска плунжерной инжекционной машины > винтовой инжекционной машины; температура бочки, температура пресс-формы высока, давление впрыска ниже.

(3) Время

Время, необходимое для завершения литьё под давлением Процесс называется циклом формования. Он включает в себя время заполнения формы, время выдержки, время охлаждения в форме, другое время и т. д. Другое время включает в себя открытие пресс-формы, освобождение пресс-формы, нанесение разделительного агента, установку вставки, закрытие пресс-формы и т. д.

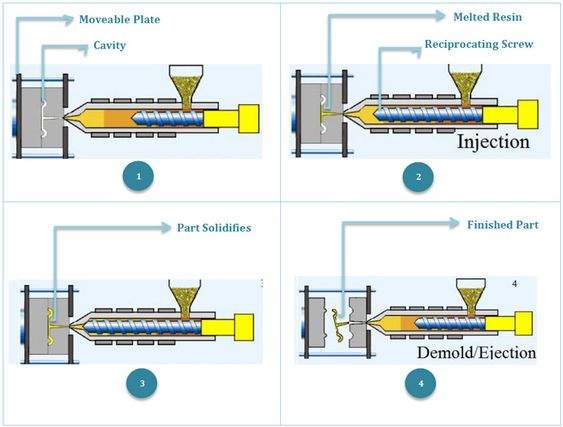

Процесс литья под давлением

В основном включает в себя подготовку перед литьем, процесс впрыска и последующую обработку пластиковых деталей и т.д.

(1) Подготовка к формованию

Основные приготовления перед литьё под давлением Цикл включает в себя проверку внешнего вида и технологических характеристик сырья, предварительный нагрев и сушку; очистку или замену бочки инжекционной машины.

Для устранения трудностей с освобождением пресс-формы, разумно выбрать разделительный агент; предварительный нагрев вставки, некоторые пресс-формы также нуждаются в предварительном нагреве.

Контроль внешнего вида материала и измерение производительности процесса: включая цвет пластика, размер и однородность частиц, текучесть (индекс расплава, вязкость), термическую стабильность и контроль усадки.

Предварительный нагрев и сушка пластика: удаление избыточной влаги и летучих веществ из материала для предотвращения дефектов или деградации на поверхности литые деталичто влияет на внешний вид и внутреннее качество пластиковых деталей.

Методы сушки материаловПри мелкосерийном производстве используется сушка в печи; при крупносерийном производстве - сушка кипячением или вакуумная сушка.

Очистка бочки: при смене продукции, изменении сырья и цвета требуется очистка бочки.

Предварительный нагрев вставки: уменьшение разницы температур между материалом и вставкой, снижение усадочного напряжения пластика вокруг вставки и обеспечение качества пластиковых деталей.

Выбор разделительного средства: обычно используются такие разделительные средства, как стеарат цинка, жидкий парафин и силиконовое масло.

(2) Процесс инжекции

Процесс впрыска - это основной этап превращения пластмассы в пластиковые детали. Он включает в себя несколько этапов, таких как добавление материала, пластификация, впрыск, выдержка под давлением, охлаждение и придание формы, а также формовка.

Кормление: Добавление гранулированного или порошкообразного пластика в бункер литье пластмасс под давлением машины.

Пластификация: Пластиковый материал в шнеке нагревается с помощью нагревательного устройства литьё под давлением машина для плавления и превращения в пластичный расплав с хорошей пластичностью.

Инъекция: Пластифицированный пластиковый расплав толкается плунжером или шнеком инжекционной машины, проходит через сопло и заливочную систему пресс-формы под определенным давлением и со скоростью, чтобы попасть в полость пресс-формы и заполнить ее.

Удержание давления и восполнение усадки: После того, как расплав заполняет полость, он все еще сохраняет давление для пополнения под давлением плунжера или шнека инжекционной машины, так что расплав в бочке продолжает поступать в полость, чтобы восполнить потребности в усадке пластика в полости, и это может предотвратить обратное течение расплава.

Охлаждение после замораживания ворот: Через некоторое время расплавленный пластик в полости застывает в твердую массу, чтобы гарантировать, что пластиковая деталь обладает достаточной жесткостью и не деформируется, когда форма будет освобождена.

Формовка: Отформованная деталь охлаждается до определенной температуры, и отформованная деталь выталкивается из формы с помощью механизма выталкивания.

(3) Последующая обработка формованной детали

Постобработка позволяет устранить внутреннее напряжение в пластиковой детали, улучшить эксплуатационные характеристики пластиковой детали и стабильность размеров.

После лечения производство деталей из пластмассы под давлением включает отжиг и обработку смачиванием.

Обработка отжигом заключается в том, что пластиковые детали помещаются в жидкую среду с фиксированной температурой нагрева (например, горячую воду, горячее минеральное масло, жидкий парафин и т.д.) или в печь с циркуляцией горячего воздуха на некоторое время, а затем медленно охлаждаются. Его цель - устранить внутреннее напряжение пластиковых деталей и стабилизировать размер.

a) Температура: На 10°~15° выше температуры использования или на 10°~20° ниже температуры отвода тепла.

b) Время: в зависимости от сорта пластика и толщины пластиковой детали можно рассчитать примерно полчаса на миллиметр.

c) Эффект: Устранить внутреннее напряжение в пластиковой части, стабилизировать размер пластиковой части, улучшить кристалличность и стабилизировать кристаллическую структуру, улучшить модуль упругости и твердость.

Регулировка влажности: метод последующей обработки, при котором пластиковые детали, только что подвергшиеся переформовке, помещаются в нагревательную среду (например, кипящую воду, раствор ацетата калия) для ускорения равновесной скорости поглощения влаги. (В основном используется для пластиков с сильной гигроскопичностью и легкостью окисления, таких как PA)

a) Температура: 100~121℃ (верхний предел принимается, когда температура тепловой деформации высока, а нижний предел принимается наоборот).

b) ВремяВремя изоляции зависит от толщины пластиковых деталей и обычно составляет 2~9 часов.

c) Назначение: для устранения остаточных напряжений; для скорейшего достижения равновесия влагопоглощения, чтобы предотвратить изменение размеров в процессе эксплуатации.

Параметры процесса литья под давлением

Увлажнение - это метод обработки, при котором свежесформованные пластиковые детали помещаются в горячую воду, чтобы изолировать воздух, предотвратить окисление пластиковых деталей и ускорить достижение равновесия поглощения влаги. Цель - стабилизировать цвет и размер формованной детали и улучшить ее характеристики.

Процесс инжекции

Обычно он включает следующие этапы: добавление материала, пластификация, заполнение формы, выдержка под давлением, заливка, охлаждение и распалубка.

- Добавление материала

Гранулы добавляются в бункер дробилки. литьё под давлением машина. - Пластификация

Добавленный пластик добавляется в бункер, чтобы он перешел из твердого состояния в расплавленное и приобрел хорошую пластичность, этот процесс называется пластификацией. - Заполнение формы

Пластифицированный расплав проталкивается плунжером или винтом в переднюю часть бочки, затем через сопло и систему заливки формы в полость и заполняет ее, этот этап называется заполнением формы. - Давление удержания

Когда расплав в форме остывает и сжимается, плунжер или шнек заставляет расплав в бочке непрерывно пополнять форму, формируя таким образом пластиковую деталь с законченной формой и плотной текстурой; этот этап называется выдержкой под давлением. - Обратный поток

По окончании давления удержания плунжер или винт опускается, и давление в полости снимается.

В это время давление расплава в полости будет выше, чем перед затвором, если затвор еще не замерз, то расплав в полости будет стекать обратно в литейную систему через затвор, этот процесс называется обратным потоком.

Этот процесс называется обратным потоком. Обратный поток вызывает усадку, деформацию и рыхлую текстуру формованной детали. Если литник уже застыл в конце выдержки под давлением, обратного потока не будет.

- Охлаждение

Процесс охлаждения пластиковой детали в пресс-форме - это весь процесс от момента полного застывания пластикового расплава на литнике до момента выталкивания пластиковой детали из полости пресс-формы. Затем она остывает и превращается в твердое изделие. Наконец, выталкиватели выталкивают охлажденный продукт из машины в виде готовой детали. Сайт производство литья под давлением процесс завершен.

Процесс охлаждения начинается с момента впрыска пластика в полость формы и включает в себя период от завершения заполнения формы и выдержки под давлением до момента распалубки.

- Снятие с производства

Форма открывается, когда деталь остывает до определенной температуры, и деталь выталкивается из формы под действием механизма выталкивания.

Ключевыми параметрами, определяющими качество продукта, являются температура, время, давление, скорость и положение.