Малосерийное литье под давлением обеспечивает эффективное и экономичное решение для производства небольшого количества деталей, что делает его идеальным для создания прототипов и ограниченных серий в различных отраслях промышленности.

Малосерийное литье под давлением обеспечивает гибкость и экономию средств, позволяя производить меньшее количество деталей без высоких затрат на традиционное массовое производство. Этот процесс широко используется в медицинском оборудовании, бытовой электронике и автомобильной промышленности для создания прототипов и краткосрочного производства. К основным преимуществам относятся более быстрое время выполнения заказа, уменьшение количества отходов и снижение стоимости оснастки.

Хотя малосерийное литье под давлением дает очевидные преимущества при ограниченном объеме производства, понимание специфики оснастки, выбора материалов и конструктивных соображений необходимо для максимального повышения его ценности. Погрузитесь глубже, чтобы узнать, как оптимизировать стратегию малосерийного производства.

Малосерийное литье под давлением менее рентабельно, чем массовое производство.Ложь

Малосерийное литье под давлением на самом деле более экономично для небольших партий продукции благодаря более низким затратам на оснастку и настройку.

Малосерийное литье под давлением лучше всего подходит для изготовления прототипов и небольших партий продукции.Правда

Этот процесс идеально подходит для испытаний и ограниченных серий, так как позволяет ускорить, сделать более гибким производство без больших затрат на оснастку.

Что такое малосерийное литье под давлением?

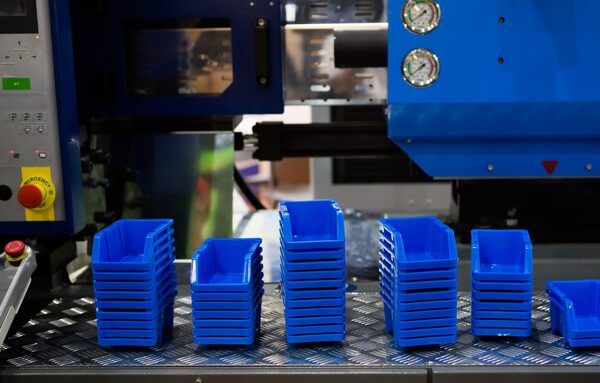

Малосерийное литье под давлением предполагает изготовление менее 10 000 деталей на стандартных термопластавтоматах. Оно идеально подходит для создания прототипов, тестирования и мелкосерийного производства. Этот процесс позволяет сократить расходы на оснастку и время выхода на рынок, что делает его экономически эффективным решением для разработки продукции на ранних стадиях и ограниченных серий.

Литье под давлением - это процесс, при котором расплавленный материал заливается в форму, где он остывает и затвердевает, превращаясь в нужную вам деталь. Вы можете использовать этот метод с самыми разными материалами, и он позволяет получить очень красивую, высококачественную отделку и детали, которые каждый раз будут одинаковыми. Это всегда считалось лучшим способом изготовления большого количества деталей. Но малосерийное литье под давлением также оказалось очень полезным в самых разных отраслях.

Этот метод, также называемый малосерийным литьем под давлением, идеально подходит для создания прототипов, нестандартных деталей и мелкосерийного производства. Он экономически эффективен, имеет более короткие сроки изготовления и обеспечивает гибкость конструкции. Кроме того, это дает предприятиям возможность масштабирования.

Какие материалы используются для мелкосерийного литья под давлением?

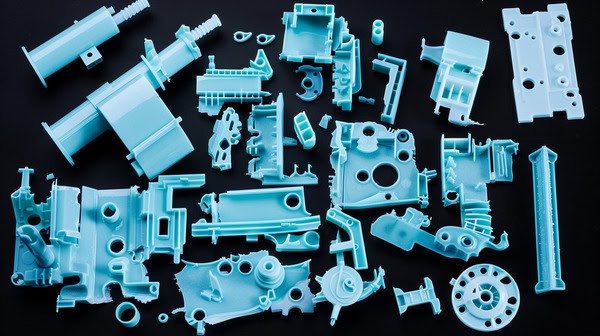

К распространенным материалам для мелкосерийного литья под давлением относятся термопласты, такие как ABS, полипропилен и поликарбонат, а также инженерные пластмассы, такие как нейлон и PEEK. Эти материалы отличаются долговечностью, гибкостью и высокими эксплуатационными характеристиками. Выбор подходящего материала зависит от таких факторов, как сложность детали, требуемая прочность и условия окружающей среды.

Малосерийное литье под давлением - это универсальный процесс, который может работать с различными материалами, такими как термопласты, термореактивные материалы, эластомеры и композиты. Выбор материала зависит от того, для чего вам нужна деталь, насколько хорошо она должна работать и насколько сложной является деталь.

Термопласты

Термопласты - наиболее часто используемые материалы для малосерийного литья под давлением. Они известны своими превосходными механическими свойствами, долговечностью и простотой обработки. Среди распространенных термопластов, используемых для малосерийного литья под давлением, - полипропилен, полиэтилен, ABS и поликарбонат.

Термореактивные материалы

Термореактивные материалы - это материалы, которые отверждаются в результате химической реакции и образуют твердые, прочные детали. Они обладают высокой прочностью, термостойкостью и стабильностью размеров, что делает их идеальными для приложений, требующих высокой функциональности. Примерами термореактивных материалов, используемых в малосерийном литье под давлением, являются эпоксидные смолы, фенольные смолы и меламин.

Эластомеры

Эластомеры - это материалы, обладающие резиноподобными свойствами, такими как высокая эластичность, гибкость и устойчивость к деформации. Они широко используются производителями в малосерийном литье под давлением: силикон, натуральный каучук и нитрильный каучук, которые требуют уплотнений, прокладок и других гибких деталей.

Композиты

Производители соединяют два или более материалов в композиты, чтобы создать более прочные и долговечные ткани. Они обладают превосходным соотношением прочности и веса, ударопрочностью и другими необходимыми свойствами. Примерами композитов, используемых в малосерийном литье под давлением, являются стекловолокно, углеродное волокно и кевлар.

Какие конструкторские соображения следует учитывать при проектировании мелких партий пластиковых деталей?

При проектировании мелкосерийных пластиковых деталей необходимо учитывать выбор материала, геометрию детали и методы производства, позволяющие минимизировать отходы. Ключевой задачей является оптимизация конструкции пресс-формы для обеспечения быстрого времени наладки и минимальных затрат на оснастку при сохранении высокого качества результатов. Общие соображения также включают влияние размера и сложности детали на время цикла и стоимость.

Когда вы что-то проектируете, вам нужно подумать о том, как это будет сделано. Вот некоторые моменты, которые следует иметь в виду:

Выбор правильного материала для литой детали

Когда речь идет о малосерийном литье под давлением, выбор правильного материала имеет большое значение. Существует множество различных пластиковых материалов коммерческого класса, из которых можно выбирать.

Выбор материала зависит от того, для чего и где вы собираетесь использовать свою малосерийную пластиковую деталь.

Отделка поверхности детали

Одна из самых распространенных ошибок при литье пластмасс под давлением - выбор более качественной отделки поверхности, чем это необходимо. Это может серьезно повлиять на функциональность изделия. Например, для получения очень гладкой поверхности требуется ручная полировка поверхности полости пресс-формы. Полировка может быть выполнена с помощью алмазных полировальных машин до 2 Ra.

Такая практика значительно увеличивает стоимость изготовления пресс-формы и время выполнения заказа. Более экономичным вариантом отделки поверхности является фрезерованная поверхность, на которой могут оставаться следы от инструмента. Еще два варианта - использование камня с зернистостью 600 или пескоструйная обработка. Выбранная обработка поверхности должна соответствовать назначению детали.

Шкала толщины стенки в обоих направлениях

Толщина стенок очень важна для быстрого литья под давлением. Вам не нужны слишком толстые стенки для используемого пластика. В противном случае стенки могут проседать, деформироваться или иметь другие дефекты формовки. Хорошее эмпирическое правило - всегда использовать толщину стенок от 0,04 до 0,14 дюйма по всей детали.

Многогнездные пресс-формы могут быть хорошим выбором

Если вам нужно отлить сразу несколько одинаковых деталей, многогнездные пресс-формы - ваш друг. Они отлично подходят для одновременного изготовления двух или более конструкций с небольшими итерациями. Это позволит вам быстро протестировать различные конструкции изделий. Они также являются хорошим выбором, когда вам нужен не просто образец. Кроме того, они помогут вам снизить стоимость единицы продукции.

Как работает малосерийное производство литья под давлением?

Малосерийное литье под давлением позволяет производителям изготавливать высококачественные пластиковые детали с использованием меньшего количества пресс-форм и снижением затрат на переналадку. Этот процесс идеально подходит для серий от нескольких сотен до нескольких тысяч изделий. Он часто используется для разработки прототипов, выпуска ограниченных серий продукции и тестирования рынка. К основным преимуществам можно отнести более быстрый выход на рынок и более низкие первоначальные затраты по сравнению с традиционным крупносерийным производством.

Оптимизированный дизайн для производства

Проектирование с учетом требований технологичности (DFM) охватывает все аспекты процесса литья под давлением, начиная с проектирования деталей, конструирования пресс-форм, выбора материалов и заканчивая обработкой. Вам не нужно дожидаться начала производства, чтобы выяснить, есть ли проблемы в конструкции. Благодаря оптимизированному DFM наши инженеры убедятся, что ваши детали могут быть отлиты и изготовлены под давлением, и сэкономят вам как можно больше производственных затрат.

Выбор подходящего материала для пресс-формы

При выборе подходящего материала для пресс-формы учитываются такие факторы, как использование, количество, бюджет, а также сложность дизайна, конструкция пресс-формы и т. д. Не уверены, какой выбрать? Мы поможем вам взвесить все эти преимущества, чтобы найти лучшее решение для ваших потребностей в продукции.

Мы можем быстро изготовить пресс-формы из алюминия 7075, полузакаленных сталей P20 и NAK80, а также полностью закаленной стали H13. Мы также предлагаем стандартную полировку SPI, текстуры EDM и ряд травленых текстур, включая серию Mold-Tech® MT и серию VDI® 3400.

Экономически эффективный процесс производства пресс-форм

Для удовлетворения потребностей быстрого производства и снижения затрат мы обычно используем метод быстрой замены пресс-формы MUD, что позволяет сэкономить время открытия пресс-формы и снизить затраты. Более того, инженерные изменения касаются только основной части пресс-формы MUD, а не всей стандартной базы пресс-формы. Вы также можете объединить несколько одинаковых деталей в комплект пресс-форм, чтобы сэкономить еще больше денег. Кроме того, для быстрой обработки пресс-форм часто используются ручные или полуавтоматические вставки.

Инженеры по пресс-формам Zetar Mold\ начнут процесс рассмотрения проекта вместе с вами. Мы считаем, что хорошее решение означает полную коммуникацию, обеспечивая при этом доступ к имеющимся ресурсам.

Машина для литья под давлением

После того как вы закончили проектирование пресс-формы и выбор материала, настало время установить машину для литья под давлением. Машина состоит из трех частей: узла впрыска, узла смыкания и системы управления. Узел впрыска нагревает и расплавляет пластиковый материал, а узел смыкания удерживает форму на месте во время производства. Система управления контролирует температуру, давление и другие параметры во время производства.

Процесс литья под давлением

Процесс литья под давлением делится на четыре подэтапа, о которых я расскажу ниже:

Зажим

Для этого используется система зажима, которая создает усилие, удерживающее пресс-форму на месте, закрывая зазор между половинками пресс-формы. Сила зажима должна быть равна силе впрыска, чтобы предотвратить разрушительное движение, и должна быть ниже в 3D-печатных пресс-формах для литья, защищенных металлической рамой.

Инъекция

Это зависит от машины, но вы переносите расплавленный пластик в инжекционную бочку, а затем впрыскиваете его в форму.

Радиатор

После того как расплавленный материал попадает в пресс-форму для литья пластмассы, он остывает и затвердевает. Время охлаждения/затвердевания зависит от типа пресс-формы, поскольку теплопередача в пластмассах происходит медленнее, чем в металлах, поэтому на охлаждение требуется больше времени. В этом случае охлаждение может быть улучшено за счет использования сжатого воздуха или сменных дымоходов.

Выброс

Небольшие пластиковые детали можно достать из формы вручную или с помощью выталкивающих штифтов. При использовании выталкивающих штифтов зажимные пластины отходят назад, и половинки формы открываются. Затем выталкивающие штифты выталкивают конечную деталь.

Контроль качества и постобработка

Контроль качества - это проверка пластиковых деталей из мелкой партии на наличие дефектов и их соответствие стандартам качества. Затем мы обрезаем отформованные детали и выполняем вторичную обработку поверхности.

Каковы основные области применения пакетного литья под давлением?

Пакетное литье под давлением широко применяется в автомобильной промышленности, электронике, производстве медицинского оборудования и потребительских товаров. Оно позволяет производить сразу несколько деталей, сокращая время цикла и повышая экономическую эффективность. К основным преимуществам относятся масштабируемость, высокая точность и сокращение отходов материалов.

Малосерийное литье под давлением - это экономически эффективное производственное решение для малого и среднего бизнеса. Основные области применения этого производственного решения включают:

Быстрое прототипирование

Это идеальный способ прототипирования пластиковых деталей. Он имеет такие преимущества, как быстрое и дешевое производство, более легкое тестирование и проверка дизайна перед изготовлением инструментов для массового производства, а также более легкие усовершенствования.

Малосерийное литье под давлением

Он также отлично подходит для изготовления небольшого количества деталей, что является дешевым способом, особенно если у вас нет много денег на изготовление большого количества деталей. Это дешевле, чем традиционное литье под давлением, и подходит для небольшого количества деталей, так что вы можете передумать и сделать что-то другое.

Литье под давлением по требованию

Как следует из названия, производство по требованию позволяет предприятиям изготавливать детали по мере необходимости. Это означает, что им не нужно держать на складе большое количество запасов, что позволяет сэкономить на хранении. Кроме того, так легче реагировать на изменения спроса, поэтому малосерийное литье пластмасс под давлением хорошо подходит для предприятий непредсказуемых отраслей.

Каковы основные преимущества малосерийного литья под давлением?

Малосерийное литье под давлением позволяет производить ограниченное количество деталей по меньшей цене, чем традиционные методы литья. Оно обычно используется для создания прототипов, небольших серий и заказных изделий. К основным преимуществам можно отнести ускорение вывода продукции на рынок, снижение первоначальных затрат и гибкость при внесении изменений в конструкцию.

Литье под давлением - один из основных процессов быстрого производства. Это быстро развивающаяся модель, которая позволяет ускорить время выхода продукции на рынок. Однако традиционные процессы не так быстры, как хотелось бы. В некотором смысле потребности рынка пластмасс противоречат природе производства. Сложность конструкции пресс-формы может еще больше увеличить время, необходимое для изготовления детали. Однако малосерийное литье под давлением помогает эффективно решить эти проблемы. Вот некоторые из его преимуществ.

Использование инструментов из более мягкого алюминия

Для малосерийного литья под давлением не нужны формы из закаленной стали, которые требуются для традиционных методов литья. Вместо этого для изготовления форм используются более мягкие алюминиевые материалы. Алюминий - гораздо более мягкий материал, чем сталь. Поэтому с ним легче и быстрее работать.

Кроме того, алюминиевые инструменты легче поддаются термообработке, поскольку не нужно проводить дополнительный отжиг. Стальные инструменты обычно приходится отжигать, чтобы уменьшить внутренние напряжения и полностью упрочнить металл. Кроме того, алюминиевые формы могут обрабатывать большинство поверхностей, которые обычно используются для стали.

Качественное изготовление деталей

Малосерийное литье под давлением - практичная технология производства многих видов продукции. Она позволяет получать высокопрочные и функциональные детали, несмотря на использование более мягких материалов для пресс-форм. Алюминий обладает лучшей теплопроводностью, чем сталь.

Лучшая электропроводность делает расположение линий охлаждения менее важным. Это позволяет использовать большее количество компонентов пресс-формы. Таким образом, малосерийное литье под давлением обеспечивает большую гибкость конструкции, преодолевая разрыв между созданием прототипов и крупносерийным производством.

Люди часто думают, что можно сэкономить на покупке вещей. Это не всегда верно. Это верно для предметов домашнего обихода, но не для строительных вещей. Когда вы производите вещи, стоимость единицы продукции в основном зависит от материалов, которые вы используете для ее изготовления. Иногда компании, занимающиеся крупносерийным литьем под давлением, устанавливают требования к минимальному заказу. Они делают это, чтобы окупить большие инвестиции в производство.

С другой стороны, у литья под давлением в небольших объемах обычно гораздо меньше накладных расходов. Они могут изготовить вещь без минимального заказа. Это очень удобно, если вы хотите изготовить несколько пластиковых изделий. Кроме того, вы не будете получать вещи из старых запасов. Все это экономит ваши деньги.

Сокращенное время выполнения заказа

Технология производства не только дешевле, но и делает пластиковые детали лучше. Она работает с системой, которая позволяет быстрее составлять предложения. Программное обеспечение также проверяет дизайн детали, чтобы убедиться, что он правильный и быстрый.

Кроме того, алюминий мягкий, поэтому из него легче и быстрее делать формы. Его не нужно закаливать, чтобы он служил дольше. Таким образом, формы быстрее попадают на фабрику, и вы можете приступать к производству. Во многих случаях это значительно ускоряет выход продукции на рынок, что хорошо как для маленьких, так и для больших продуктовых команд.

Гибкость в дизайне

Крупносерийное литье под давлением подразумевает изготовление нескольких деталей за короткое время. Поэтому, если вы захотите изменить дизайн, это не составит большого труда. Таким образом, вы сможете довести продукт до совершенства, прежде чем продавать его.

Хорошее литье пластмасс под давлением помогает вам делать вещи лучше. Оно позволяет попробовать новые вещи в разных отраслях, прежде чем изготавливать большое количество деталей.

Если вы хотите сделать много деталей, начните с мелкосерийного производства пластика. Оно поможет вам изготовить несколько деталей, прежде чем делать много. Таким образом, вы можете сделать хорошую деталь, не тратя много денег. Это также поможет вам сделать деталь и процесс лучше.

Производство высококачественных деталей

Даже при использовании более мягких материалов для пресс-форм небольшие литьевые формы могут производить более прочные и полнофункциональные изделия. С помощью этого метода производства можно изготовить множество вещей. Кроме того, алюминий передает тепло стали гораздо быстрее, чем сталь. Повышенная теплопроводность означает, что вам не нужно быть столь точным при размещении линий охлаждающей жидкости. Таким образом, можно вырастить больше пресс-форм. Таким образом, система мелкосерийного литья под давлением обеспечивает большую гибкость в проектировании. Она преодолевает разрыв между массовым производством и созданием прототипов.

Модульность конструкции

Цель мелкосерийного литья под давлением - изготовить меньше деталей за меньшее время. Поэтому, если компания захочет внести небольшие изменения или модификации в конструкцию, это не будет большой проблемой. Вы можете использовать этот процесс для итеративного совершенствования продукции перед ее поставкой клиентам.

Исключительное литье пластмасс под давлением обеспечивает мгновенную обратную связь, что повышает технологичность продукта. Оно позволяет тестировать новые концепции в различных областях, прежде чем приступать к дорогостоящему крупномасштабному производству.

Масштабная эстакада

Если вы хотите когда-нибудь наладить массовое производство своей продукции, вам стоит начать мелкосерийное изготовление пластика. Это поможет вам перейти от создания прототипов к массовому производству. Теперь вы можете делать прототипы, которые можно производить в больших количествах. Это также делает процесс и конечный продукт лучше.

Каковы примеры применения литья под давлением в небольших партиях?

Мелкосерийное литье под давлением идеально подходит для таких отраслей, как автомобилестроение, медицина, электроника и потребительские товары. Оно обычно используется для производства прототипов, ограниченных серий продукции и компонентов по индивидуальным заказам. К основным преимуществам относятся снижение затрат на оснастку, ускорение сроков выполнения заказа и возможность доработки дизайна без принятия обязательств по выпуску больших партий продукции.

Малосерийное литье под давлением используется во многих отраслях промышленности, таких как автомобильная, медицинская, аэрокосмическая и производство потребительских товаров. Некоторые примеры применения малосерийного литья под давлением включают:

Автомобильная промышленность

Малосерийное литье под давлением используется в автомобильной промышленности для производства небольших партий индивидуальных деталей, таких как элементы приборной панели, отделка салона и дверные ручки. Porsche - немецкий производитель автомобилей класса люкс, известный своими высокопроизводительными спортивными и гоночными автомобилями. Как и любой другой бренд класса люкс, Porsche использует технологии малосерийного производства для изготовления своих самых редких и эксклюзивных автомобилей.

Медицинские приборы

В медицинской промышленности малосерийное литье под давлением используется для изготовления небольших партий деталей на заказ. К таким деталям относятся хирургические инструменты, устройства для доставки лекарств и протезы.

Аэрокосмическая промышленность

Малосерийное литье под давлением используется в аэрокосмической промышленности для производства небольших партий деталей по индивидуальным заказам, таких как воздуховоды, внутренняя отделка и панели управления.

Потребительские товары

Малосерийное литье под давлением используется в индустрии потребительских товаров для производства небольших партий индивидуальных деталей, таких как чехлы для смартфонов, игровые контроллеры и кухонные приборы. Louis Vuitton - роскошный модный бренд, основанный в 1854 году. Он предлагает дизайнерские сумки, обувь, одежду, аксессуары и многое другое. Компания использует технологии малосерийного производства, чтобы сделать вещи эксклюзивными и роскошными.

Заключение

Итак, в заключение следует отметить, что малосерийное литье - это отличное решение для компаний, которым необходимо изготавливать небольшие партии деталей на заказ. Будь то прототипы, испытания или мелкосерийное производство, малосерийное литье имеет массу преимуществ перед другими методами изготовления. Оно позволяет быстро и эффективно изготавливать высококачественные детали. В ближайшие несколько лет оно станет важной частью производственной индустрии.

Zeta Mold - лучший партнер по литью под давлением в небольших объемах, которого вы только можете найти. Мы используем наш опыт, знания и отличные производственные мощности, чтобы в кратчайшие сроки вывести ваши пластиковые детали из производства на рынок. Наша система быстрых расценок использует новейшие технологии, чтобы предоставить вам расценки за считанные секунды.

Мы гордимся тем, как быстро мы можем выполнить мелкосерийное литье пластмасс под давлениемМатериалы, используемые в услугах мелкосерийного литья под давлением, без ущерба для качества. Выбрав Zetar Mold, вы получите высококачественные прототипы, короткие сроки выполнения заказа и доступные цены. Загрузите файлы с вашим дизайном и позвольте нам предоставить вам лучший сервис, который вы только можете получить.